آلات القطع بالليزر للمعادن أحدثت هذه الآلات ثورةً في صناعة تشكيل المعادن من خلال توفير حلول قطع دقيقة وفعالة ومتعددة الاستخدامات. تستخدم هذه الآلات أشعة ليزر مركزة لتقطيع أنواع مختلفة من المعادن بدقة فائقة. ومع ذلك، يُعد سُمك القطع أحد العوامل الحاسمة التي تؤثر على فعالية وجودة القطع. يُعد فهم إمكانيات سُمك القطع في آلة قطع المعادن بالليزر أمرًا أساسيًا لاختيار المعدات المناسبة وتحسين أدائها لمختلف أنواع وسمك المعادن. في هذا التحليل، سنتعمق في العوامل الرئيسية التي تحدد سُمك القطع ونستكشف الإعدادات المثلى لمختلف المعادن.

جدول المحتويات

- مقدمة

- أساسيات القطع والتصنيع بالليزر للمعادن

- ما هي آلة القطع بالليزر للمعادن؟

- أنواع آلات القطع بالليزر للمعادن

- مزايا القطع بالليزر مقارنة بطرق القطع الأخرى

- عيوب آلة القطع بالليزر للمعادن

- سمك القطع لآلة القطع بالليزر للمعادن

- العوامل المؤثرة على جودة القطع

- كيفية اختيار آلة القطع بالليزر المناسبة للمعادن

مقدمة

آلات القطع بالليزر للمعادن هي أدوات متطورة تستخدم أشعة الليزر المركزة لقطع أنواع مختلفة من المعادن بدقة وكفاءة عاليتين. أصبحت هذه الآلات لا غنى عنها في صناعة تشكيل المعادن نظرًا لقدرتها على إنتاج أشكال وتصاميم معقدة بأقل قدر من الهدر وبدقة عالية. ولا شك أن أهمية آلات القطع بالليزر في تشكيل المعادن لا تُضاهى، إذ إنها تُعزز الإنتاجية والجودة بشكل كبير في عمليات التصنيع.

من الجوانب الأساسية لاستخدام هذه الآلات بفعالية فهم سُمك القطع لمختلف المعادن. لا يؤثر سُمك القطع على جودة القطع فحسب، بل يؤثر أيضًا على كفاءة الآلة والنتيجة الإجمالية لمشروع تشكيل المعادن. لذلك، يُعدّ التحليل الدقيق لسُمك القطع أمرًا ضروريًا لتحسين عمليات القطع بالليزر وتحقيق النتائج المرجوة.

أساسيات القطع والتصنيع بالليزر للمعادن

يُعدّ قطع المعادن جزءًا لا يتجزأ من عملية تصنيع المعادن، والتي تتضمن إنشاء هياكل معدنية جديدة عن طريق قطع المعدن وثنيه وتجميعه بأشكال وأحجام مختلفة. وتُعدّ آلات قطع المعادن الصناعية أساسية لقطع صفائح المعدن الرقيقة بدقة لإنتاج مكونات تُستخدم في الأجهزة اليومية، مثل الإلكترونيات والسيارات والمعدات الطبية.

يُستخدم القطع بالليزر في صناعة لوحات الدوائر، وأغلفة الأسلاك، وأبواب السيارات، وأغطية محاور العجلات، وغيرها. وفي المجال الطبي، يُستخدم المعدن المقطوع بالليزر في تصنيع أسرّة المستشفيات، والأرصفة المتحركة، والأدوات الجراحية، ودبابيس وقضبان وصفائح تقويم العظام.

لا تقتصر قواطع الليزر على ورش المعادن الكبيرة والاحترافية. فقد جعلت التطورات التكنولوجية قواطع الليزر المعدنية الحديثة صغيرة الحجم ومناسبة للميزانية، مما يجعلها في متناول الشركات بمختلف أحجامها. يمكن للشركات الصغيرة والهواة الآن استخدام قواطع الليزر المعدنية لإنشاء لافتات ولوحات فنية معقدة، ونماذج دقيقة للمباني، واستنسلات، وقواعد أكواب، وسلاسل مفاتيح، وزخارف، وحتى مجوهرات.

الاستثمار في آلة قطع المعادن بالليزر يُفيد أعمالك بشكل كبير. فإلغاء الحاجة إلى إرسال المعدن إلى جهة خارجية للقطع يزيد الربحية ويعزز التحكم في الجداول الزمنية للمشاريع، مما يُقلل أوقات الانتظار التي قد تُبطئ الإنتاج. بالإضافة إلى ذلك، يُتيح لك امتلاك آلة قطع ليزر داخلية تنفيذ أنواع جديدة من المشاريع وتوسيع نطاق أعمالك، مما يُعزز عائد استثمارك على المدى الطويل.

ما هي آلة القطع بالليزر للمعادن؟

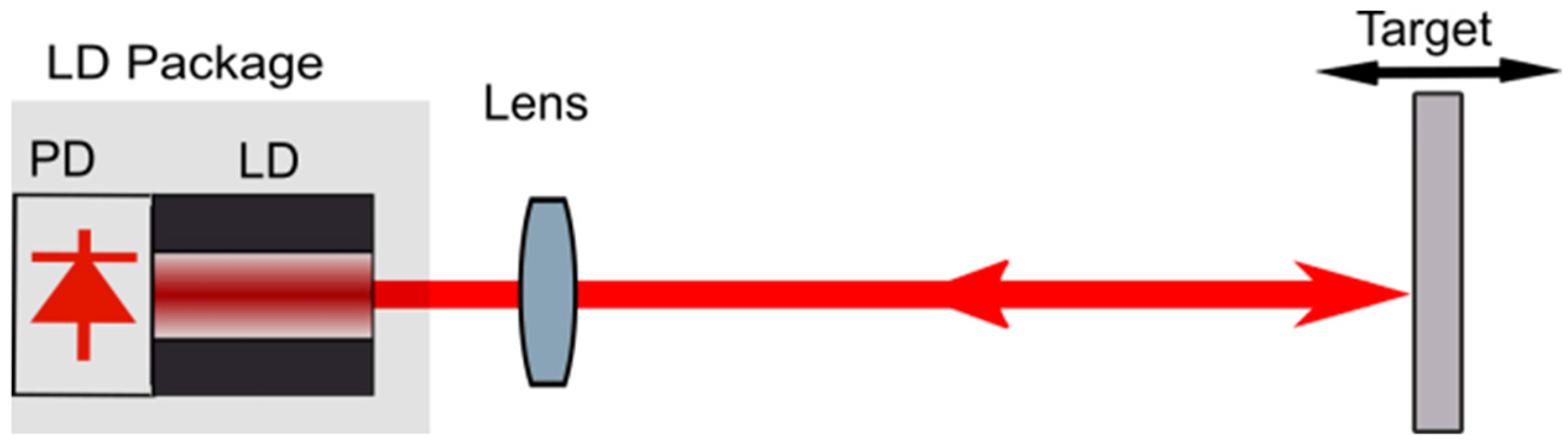

آلة القطع بالليزر هي أداة متطورة تستخدم شعاع ليزر عالي الطاقة لقطع أو نقش أو وسم المواد بدقة فائقة. في مجال تشغيل المعادن، صُممت هذه الآلات خصيصًا للتعامل مع مجموعة متنوعة من المعادن، بما في ذلك الفولاذ والألمنيوم والنحاس الأصفر. يتم توليد شعاع الليزر وتركيزه من خلال سلسلة من البصريات والمرايا، موجهًا طاقة مكثفة على سطح المعدن. تؤدي هذه الطاقة إلى ذوبان المعدن أو احتراقه أو تبخره، مما ينتج عنه قطع دقيق ونظيف.

أنواع آلات القطع بالليزر للمعادن

عند قطع المعادن، تُستخدم أنواع عديدة من آلات القطع بالليزر، ولكل منها خصائصها ومزاياها الفريدة. تشمل الأنواع الرئيسية ليزر ثاني أكسيد الكربون، وليزر الألياف، وليزر النيوديميوم.

ليزر ثاني أكسيد الكربون

ليزر ثاني أكسيد الكربون هو نوع من ليزرات الغاز، يستخدم خليطًا غازيًا يتكون أساسًا من ثاني أكسيد الكربون (CO2) والنيتروجين والهيليوم كوسيط ليزري. عند مرور تيار كهربائي عبر هذا الخليط الغازي، يُنتج شعاع ليزر عالي الكثافة في طيف الأشعة تحت الحمراء، بطول موجي يبلغ عادةً 10.6 ميكرومتر. يُركز هذا الشعاع بعد ذلك ويُوجَّه نحو المادة المراد قطعها أو نقشها.

تتميز ليزرات ثاني أكسيد الكربون بكفاءة عالية، إذ تُحوّل جزءًا كبيرًا من الطاقة الكهربائية الداخلة إلى ضوء ليزر، وتُنتج شعاعًا عالي الجودة، مما يسمح بقطع دقيق ونظيف بحواف ناعمة. وتستطيع ليزرات ثاني أكسيد الكربون قطع مجموعة واسعة من المواد، بما في ذلك المعادن والبلاستيك والخشب والزجاج والورق والمنسوجات.

ليزر الألياف

ليزر الألياف هو نوع من الليزر، حيث يكون وسط الكسب النشط عبارة عن ليف بصري مُشبّع بعناصر أرضية نادرة مثل الإيتربيوم والإربيوم والنيوديميوم. يُولّد ضوء الليزر داخل الليف ويُضخّم أثناء مروره عبر الألياف الضوئية المرنة والقابلة لللفّ، مما يسمح بإنشاء نظام ليزر مدمج وفعال. تشتهر ليزرات الألياف بكفاءتها العالية وجودة شعاعها الممتازة ومتانتها.

تُحوّل ليزرات الألياف نسبةً كبيرةً من الطاقة الكهربائية الداخلة إلى ضوء ليزر، مما يجعلها موفرةً للطاقة، وتُنتج شعاعًا عالي الجودة ومركّزًا يسمح بقطع دقيق ونظيف. يتيح استخدام الألياف الضوئية تصميمًا أكثر إحكامًا ومتانةً مقارنةً بأنواع الليزر الأخرى. ويمكنها قطع المعادن وغير المعادن، مثل الفولاذ الطري، والفولاذ المقاوم للصدأ، والألمنيوم، والنحاس، والنحاس الأصفر؛ بالإضافة إلى البلاستيك والبوليمرات.

ليزرات النيوديميوم

ليزرات النيوديميوم (ND)، أو ليزرات النيوديميوم المُشَبَّبة بالنيوديميوم، هي ليزرات حالة صلبة تستخدم النيوديميوم كمادة مُشَبَّبة في وسط الكسب. أكثر أنواع ليزرات النيوديميوم شيوعًا هي Nd (عقيق ألومنيوم الإيتريوم المُشَبَّب بالنيوديميوم) وNd (أورثوفاناديت الإيتريوم المُشَبَّب بالنيوديميوم). تشتهر هذه الليزرات بقوتها العالية وقدرتها على توليد شعاع ليزر في وضعي الموجة المستمرة (CW) والنبضية.

تنتج ليزرات النيوديوم (ND) أشعة ليزر عالية الطاقة، مما يجعلها مناسبة لتطبيقات القطع واللحام والحفر. فهي تنتج شعاعًا عالي الجودة بتركيز ممتاز، مما يتيح قطعًا دقيقًا ودقيقًا. تعمل ليزرات النيوديوم (ND) في الوضعين المستمر والنبضي، مما يوفر مرونة في مختلف التطبيقات، كما تتمتع بقدرة توليد نبضات قصيرة ومكثفة، مما يسمح لها بأداء مهام الحفر الدقيق والتصنيع الدقيق.

يمكن لليزر Nd قطع المعادن وغير المعادن بما في ذلك الفولاذ المقاوم للصدأ والفولاذ الصلب والسيراميك والبلاستيك وما إلى ذلك.

ليزر القرص

ليزر القرص هو نوع من ليزرات الحالة الصلبة، حيث يكون الوسط النشط لليزر عبارة عن بلورة رقيقة على شكل قرص، مُشَوَّبة عادةً بالإيتربيوم. يُثبَّت القرص على مشتت حراري، مما يسمح بتبريد فعال ويمنع التشوه الحراري. يُتيح هذا التصميم إنتاج طاقة عالية وجودة شعاع ممتازة، مما يجعل ليزرات القرص فعالة للغاية في القطع الدقيق والتطبيقات الصناعية الأخرى.

يسمح شكل القرص الرقيق بجودة شعاع عالية جدًا، مما ينتج عنه قطع دقيق ونظيف مع الحد الأدنى من المناطق المتأثرة بالحرارة. يُسهّل تصميم القرص التبريد الفعال، مما يسمح بتشغيل مستمر عالي الطاقة دون تأثيرات حرارية كبيرة. تستطيع ليزرات القرص توليد أشعة ليزر عالية الطاقة، مما يجعلها مناسبة لقطع المواد السميكة والصلبة.

مزايا القطع بالليزر مقارنة بطرق القطع الأخرى

يتميز القطع بالليزر بمزايا كبيرة مقارنةً بطرق القطع الميكانيكية التقليدية، مثل التثقيب بالقالب أو القطع بالمنشار، بالإضافة إلى تقنيات أخرى مثل القطع بالبلازما والقطع بنفث الماء. تنبع هذه المزايا بشكل كبير من دقة شعاع الليزر واحتواء الطاقة العالي في عملية القطع. وهذا ما يفسر لماذا توفر هذه الخصائص مزايا كبيرة مقارنةً بالطرق الأخرى.

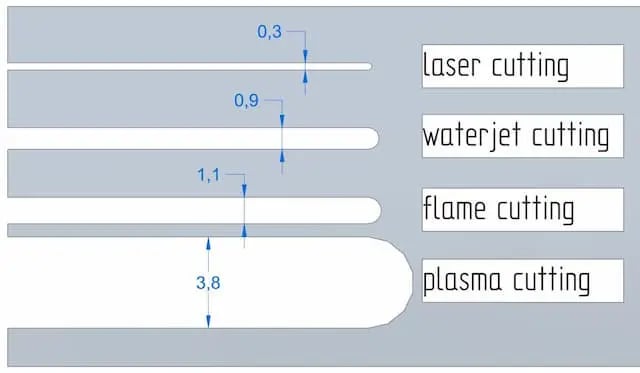

دقة أعلى وأحجام شقوق أصغر

دقة: يؤثر شعاع الليزر عالي التركيز على مساحة سطح صغيرة فقط، مما يتيح قطعًا دقيقًا للغاية. تصل دقة قواطع الليزر إلى ±0.1 مم، مما يجعلها مثالية للتطبيقات التي تتطلب دقة عالية.

كيرف: يكون عرض المادة المُزالة أثناء عملية القطع أصغر بكثير في القطع بالليزر. يمكن لآلات القطع بالليزر إنتاج عرض ضيق يتراوح بين 0.1 مم و1 مم، حسب الآلة والمادة. بالمقارنة، يُنتج القطع بنفث الماء عرضًا للشق يبلغ حوالي 0.9 مم، والقطع بالأكسجين والوقود حوالي 1.1 مم، والقطع بالبلازما حوالي 3.8 مم. تُنتج المناشير الميكانيكية عادةً عرضًا للشق يبلغ حوالي 3.175 مم، أي عشرة أضعاف عرض آلة القطع بالليزر.

مزايا حجم الشق الأصغر:

- تحسين استخدام المواد، وتقليل النفايات والتكلفة.

- حاجة أقل للقطع الأوفست، مما يعزز الدقة في التطبيقات الحرجة.

مستويات عالية من القدرة على التكرار

بفضل تحكمها الرقمي بالحاسوب (CNC) وتحسينها المتطور للبرمجيات، تستطيع ماكينات القطع بالليزر إنتاج قطع دقيقة ومعقدة باستمرار على مدار دورات إنتاجية كبيرة. ولأن القطع بالليزر عملية لا تلامسية، لا يحدث تآكل أو تلف لحافة القطع، مما يضمن عملية قطع منتظمة طوال دورة الإنتاج. تُعد هذه الميزة كبيرة مقارنةً بالطرق الميكانيكية مثل القطع بالمنشار، حيث قد تتدهور الشفرة بمرور الوقت. على الرغم من أن القطع بنفث الماء والبلازما يوفران تكرارًا متشابهًا، إلا أن القطع بالليزر غالبًا ما يتفوق عليهما في الدقة.

تلوث أقل للمواد في منطقة القطع

غالبًا ما تتطلب طرق القطع الميكانيكية استخدام زيوت القطع لتقليل الاحتكاك، مما قد يصعب إزالته وقد يعيق العمليات اللاحقة مثل الطلاء أو التشطيب. أما القطع بالليزر، فلا يتطلب عادةً سوائل تبريد أو زيوت تشحيم، مما يُجنّب هذه المشكلة ويضمن قطعًا أنظف.

متطلبات محدودة للتشطيب بعد القطع

يُنتج القطع بالليزر حواف قطع عالية الجودة، مما يُغني غالبًا عن عمليات التشطيب الثانوية. تتميز عمليات القطع النظيفة بالليزر بعيوب سطحية أقل، مثل النتوءات أو المواد الزائدة، مما يُقلل الحاجة إلى إزالة النتوءات أو التشطيب الإضافي. تُعدّ هذه ميزةً ملحوظةً مقارنةً بالطرق الميكانيكية، مثل القطع بالمنشار أو القص أو الحفر، والتي عادةً ما تُخلّف عيوبًا سطحية تتطلب معالجةً إضافية. هذا التخفيض في خطوات التشطيب يُوفّر الوقت والمال.

يوفر القطع بالليزر مزيدًا من المرونة

يتميز القطع بالليزر بتعدد استخداماته، إذ يُمكنه إنتاج تصاميم معقدة قد يستحيل تنفيذها بطرق القطع الأخرى. كما يُمكنه التعامل بكفاءة مع مجموعة واسعة من المواد، بما في ذلك المعادن والبلاستيك والخشب، على عكس القطع بالبلازما الذي يقتصر على المعادن فقط. كما يُمكن للقطع بالليزر غالبًا إجراء عمليات قطع متعددة في تمريرة واحدة، مما يُعزز مرونته.

يوفر القطع بالليزر أفضل استغلال للصفائح

يتيح الجمع بين عرض الشقوق الأصغر، والتشوهات الميكانيكية الأقل، والتفاوتات الأضيق استخدامًا أفضل للصفائح. يمكن للقطع بالليزر استخدام ما يصل إلى 94% أو أكثر من الصفيحة، مما يقلل الهدر ويخفض تكاليف القطع مقارنةً بالطرق الأخرى.

يوفر القطع بالليزر سرعة فائقة

يمكن لآلات القطع بالليزر تحقيق سرعات قطع تصل إلى 1200 بوصة (3050 سم) في الدقيقة، مما يجعلها أسرع بكثير من الطرق التقليدية كالقطع السلكي أو المنشار الشريطي. على سبيل المثال، يستغرق القطع بالمنشار الشريطي وقتًا أطول بعشر مرات من القطع بالليزر، بينما يستغرق القطع السلكي وقتًا أطول بمائة مرة. حتى بالمقارنة مع القطع بالبلازما والقطع بالماء، يتميز القطع بالليزر بسرعة فائقة، خاصةً للمواد الرقيقة أو عند استخدام ليزر عالي الطاقة.

مقارنة تقنيات القطع: الليزر، والنفث المائي، والبلازما، والميكانيكية

| عامل | القطع بالليزر | القطع بنفث الماء | قطع البلازما | القطع الميكانيكي |

|---|---|---|---|---|

| الدقة/التسامحات | ± 0.0127 ملم | ± 0.0254 ملم | ± 0.254 مم – ± 0.762 مم | أكثر سمكًا، ولكن يعتمد على العملية |

| قدرات التصميم المعقدة | الأكثر قدرة | الأكثر قدرة | بعضها غير ممكن | كثير غير ممكن |

| لا يوجد تشويه ميكانيكي | نعم | نعم | لا، وخاصة مع الصفائح المعدنية الرقيقة | لا |

| لا تشويه حراري | لا | نعم | لا | لا |

| تكاليف المواد (نفايات أقل) | نعم | نعم | مزيد من النفايات مقارنة بالقطع بالليزر والقطع بالماء | مستويات عالية من النفايات مع العديد من الطرق |

| تكاليف الأدوات | لا أحد | لا أحد | لا أحد | أحيانا |

| إنتاج منخفض إلى متوسط الحجم | إكس | إكس | إكس | نعم |

| مادة مركبة/متعددة الطبقات | يتطلب طاقة ليزر أعلى | قادر | إكس | نعم |

| مواد سميكة | غير قادر | قادر | قادر | قادر |

| مجموعة من المواد المناسبة | المعادن والبلاستيك والخشب والزجاج | المعدن والزجاج والخشب | المعادن الموصلة للكهرباء | المعادن والبلاستيك والخشب والزجاج |

عيوب آلة القطع بالليزر للمعادن

الأبخرة والدخان الخطرة من المواد المنصهرة

يتضمن القطع بالليزر ذوبان أو تبخير المواد، مما قد يُنتج أبخرةً وأدخنةً ضارةً تُشكل مخاطر صحية على العاملين. لهذا السبب، تُعتبر بعض المواد غير مناسبة للقطع بالليزر. من بين المواد التي لا يُنصح بتصنيعها باستخدام قواطع الليزر:

- أكريلونيتريل بوتادين ستايرين (ABS)

- راتنجات الإيبوكسي

- بولي فينيل كلوريد (PVC)

- الألياف الزجاجية الرقائقية

- البولي كربونات (PC)

- رغوة البوليسترين والبولي بروبيلين

بالإضافة إلى ذلك، هناك خطر إصابة عين المشغلين أثناء القطع وإنتاج حواف القطع الحادة، الأمر الذي يتطلب اتخاذ الاحتياطات اللازمة.

حدود سمك المادة

تحتوي قواطع الليزر على قيود على أقصى عمق للقطع مقارنة بقواطع نفث الماء، وقواطع ثاني أكسيد الكربون، والعديد من طرق القطع الميكانيكية.

- الحد الأقصى للسمك:

- ليزر الألياف: حتى 20 مم

- ليزر ثاني أكسيد الكربون: حتى 70 مم

إن استخدام قواطع الليزر بما يتجاوز حدود سمكها المصممة لها قد يؤدي إلى مشاكل مثل تشطيبات الحواف الرديئة وفقدان المواد بسبب الذوبان.

التفاوتات في سمك القطع بالليزر

بينما تتفوق قواطع الليزر ضمن نطاق سمك المواد المقبول، من الضروري مراعاة التفاوتات. على سبيل المثال، في كوماسبيك، يتم القطع بالليزر بالتفاوتات التالية:

- أقل من 1.0 مم: +/- 0.05 مم التسامح

- بين 1.0 مم وأقل من 2.0 مم: تفاوت +/- 0.05 مم

- بين 2.0 مم وأقل من 5.0 مم: تفاوت +/- 0.07 مم

- أكبر من 5.0 مم وأقل من 20.0 مم: تفاوت +/- 0.20 مم

| سمك المادة | تسامح |

|---|---|

| ≤1.0 مم | ±0.05 ملم |

| 1.0 مم إلى 2.0 مم | ±0.05 ملم |

| من 2.0 مم إلى 5.0 مم | ±0.07 ملم |

| من 5.0 ملم إلى 20.0 ملم | ±0.20 ملم |

قدرات القطع بالليزر: سمك المادة والتسامحات

منطقة تصلب المواد والتأثر بالحرارة (HAZ)

أثناء القطع بالليزر، يُمكن للحرارة العالية لشعاع الليزر أن تُغيّر بنية المادة المُقطّعة، مما يُؤدي إلى تكوّن منطقة مُتقسّطة تُعرف بالمنطقة المُتأثرة بالحرارة (HAZ) عند التبريد السريع. تُشير الأبحاث إلى أن الصلابة الدقيقة في منطقة التصلّب تزداد مع زيادة قوة الليزر. وبينما لا يُشكّل هذا مشكلةً عادةً للأجزاء الرقيقة أو سريعة القطع نظرًا لانخفاض انتقال الحرارة، فإن الأجزاء السميكة وبطيئة القطع قد تُعاني من منطقة مُتأثرة بالحرارة أكبر بسبب زيادة انتقال الحرارة.

قد يُشكّل تصلب حواف القطع بالليزر تحديات في بعض التطبيقات. قد تحتاج القطع التي تتطلب عمليات تشطيب لاحقة، مثل الطلاء بالمسحوق أو الطلاء، إلى خطوات إضافية بعد القطع بالليزر، مما يزيد من وقت الإنتاج وتكاليف المعالجة.

القيود المادية

يتميز القطع بالليزر بتعدد استخداماته وإمكانية تطبيقه على مجموعة واسعة من المواد المعدنية وغير المعدنية، متجاوزًا بذلك قدرات القطع بنفث الماء والبلازما. ومع ذلك، هناك قيود، لا سيما فيما يتعلق بأنواع محددة من قواطع الليزر واستخدام الغازات المساعدة أثناء القطع، مما قد يفرض قيودًا إضافية.

| نوع الليزر / المادة المراد قطعها | ثاني أكسيد الكربون | مساعد النيتروجين ثاني أكسيد الكربون | مساعد ثاني أكسيد الكربون O2 | ليزر الألياف |

|---|---|---|---|---|

| الفولاذ الكربوني | ✓ | ✓ | ✓ | |

| الفولاذ المقاوم للصدأ | ✓ | ✓ | ||

| نحاس | ✓ | ✓ | ✓ | |

| الألومنيوم | ✓ | ✓ | ✓ | |

| التيتانيوم | ✓ | ✓ | ✓ | |

| بلاستيك | ✓ | ✓ | ||

| زجاج | ✓ | |||

| ورق | ✓ | |||

| خشب | ✓ | |||

| حجر | ✓ |

القطع باستخدام ثاني أكسيد الكربون مقابل القطع باستخدام الليزر الليفي: مقارنة المواد

سمك القطع لآلة القطع بالليزر للمعادن

آلات قطع المعادن بالليزر هي أدوات متعددة الاستخدامات قادرة على قطع مختلف المواد المعدنية، بما في ذلك الفولاذ المقاوم للصدأ، والفولاذ الكربوني، والفولاذ السبائكي، والألمنيوم، والفضة، والنحاس، والتيتانيوم، وغيرها. تعتمد قدرة آلة قطع الألياف بالليزر على عوامل مثل جودة الآلة، ونوع الليزر، وبيئة القطع، وسرعة القطع، واستخدام الغاز المساعد. لا يوجد معيار محدد لتقييم سمك القطع، إذ يختلف بناءً على هذه العوامل.

عند شراء قواطع الليزر، ينبغي على المستخدمين اختيار تكوين الليزر المناسب وفقًا لاحتياجاتهم الخاصة. فيما يلي نظرة عامة على أقصى سُمك للقطع لمستويات طاقة مختلفة:

1. الحد الأقصى لسمك القطع للمواد المختلفة لآلة القطع بالليزر المعدنية 500 واط: الحد الأقصى لسمك الفولاذ الكربوني هو 6 مم؛ الحد الأقصى لسمك الفولاذ المقاوم للصدأ هو 3 مم؛ الحد الأقصى لسمك لوحة الألومنيوم هو 2 مم؛ الحد الأقصى لسمك لوحة النحاس هو 2 مم؛

2. الحد الأقصى لسمك المواد المختلفة التي يتم قطعها بواسطة آلة قطع الليزر المعدنية 1000 واط: الحد الأقصى لسمك الفولاذ الكربوني هو 10 مم؛ الحد الأقصى لسمك الفولاذ المقاوم للصدأ هو 5 مم؛ الحد الأقصى لسمك لوحة الألومنيوم هو 3 مم؛ الحد الأقصى لسمك لوحة النحاس هو 3 مم؛

3. الحد الأقصى لسمك المواد المختلفة التي يتم قطعها بواسطة آلة قطع الليزر المعدنية 2000 واط: الحد الأقصى لسمك الفولاذ الكربوني هو 16 مم؛ الحد الأقصى لسمك الفولاذ المقاوم للصدأ هو 8 مم؛ الحد الأقصى لسمك لوحة الألومنيوم هو 5 مم؛ الحد الأقصى لسمك لوحة النحاس هو 5 مم؛

4. الحد الأقصى لسمك المواد المختلفة التي يتم قطعها بواسطة آلة قطع الليزر المعدنية 3000 واط: الحد الأقصى لسمك الفولاذ الكربوني هو 20 مم؛ الحد الأقصى لسمك الفولاذ المقاوم للصدأ هو 10 مم؛ الحد الأقصى لسمك لوحة الألومنيوم هو 8 مم؛ الحد الأقصى لسمك لوحة النحاس هو 8 مم؛

٥. أقصى سمك لقطع الفولاذ المقاوم للصدأ بالليزر ٤٠٠٠ واط هو ١٦ مم، ولكن جودة سطح القطع فوق ١٢ مم غير مضمونة، بينما سطح القطع أقل من ١٢ مم يكون ساطعًا بالتأكيد. قدرة القطع ٦٠٠٠ واط ستكون أفضل، ولكن سعرها أعلى.

بشكل عام، تستطيع آلة القطع بالليزر الليفي بقوة 1000 واط قطع ألواح الفولاذ الكربوني بسمك حوالي 10 مم، بينما يصعب قطع ألواح الفولاذ المقاوم للصدأ. لزيادة سماكة القطع، يجب التضحية بتأثير الحافة وسرعة القطع. بالنسبة للمواد المعدنية المختلفة، يرتبط سماكة القطع في آلات القطع بالليزر المعدنية باختلاف قوى القطع ارتباطًا وثيقًا بمواد القطع. نظرًا للعديد من العوامل الخارجية، ترتبط قدرة القطع الفعلية أيضًا بجودة آلة القطع بالليزر، وبيئة القطع، والغاز المساعد، وسرعة القطع، وعوامل أخرى.

كيفية اختيار الطاقة المناسبة للقطع بالليزر

عند اختيار آلة قطع المعادن بالليزر، ينبغي على العملاء مراعاة ليس فقط السُمك النموذجي للصفائح التي سيقطعونها، بل أيضًا نسبة السماكة القصوى للصفائح، مع التأكد من أنها تتجاوز 10%. هذا أمر بالغ الأهمية لأن متطلبات الطاقة تختلف باختلاف سُمك الصفائح. على سبيل المثال:

إذا كان سُمك الصفائح يتراوح بين ١٢ مم و١٦ مم، فإن آلة قطع ليزر بقدرة ٦٠٠٠ واط ضرورية لتلبية متطلبات القطع. أما إذا كان سُمك الصفائح يتراوح بين ٤ مم و٨ مم، فيُنصح عادةً باستخدام آلة قطع ليزر بقدرة ٢٠٠٠ أو ٣٠٠٠ واط. مع ذلك، ولمراعاة ضعف الطاقة، يُفضّل اختيار آلة قطع ليزر بقدرة ٣٠٠٠ واط.

من المهم ملاحظة أن فرق السعر بين ماكينات القطع بالليزر بقدرة 3000 واط و6000 واط كبير. دون مراعاة احتياجات القطع بدقة، فإن الاستثمار في ماكينات عالية الطاقة لسماكات صغيرة قد يقلل بشكل كبير من سرعة استرداد التكلفة.

هل جودة القطع تساوي الحد الأقصى لسمك القطع؟

إذا كانت هناك حاجة لقطع سطح أملس ولامع، تنخفض قدرة القطع بمقدار 60%. على سبيل المثال:

يضمن القطع باستخدام آلة قطع ليزر بقوة 500 واط سلاسة المواد للصفائح بسمك 3 مم، ولكنه قد لا يكون بنفس السلاسة للصفائح بسمك 4 مم. أما آلة القطع بالليزر بقوة 3000 واط، فتُحقق قطعًا عالي الجودة للصفائح التي يصل سمكها إلى 12 مم، مما يضمن قطعًا مستمرًا ومستقرًا.

لذلك، يختلف سمك القطع عالي الجودة عن أقصى سمك للقطع. قد يؤدي نقص الطاقة إلى ثقوب أو قطع غير مكتمل. لذلك، يجب على العملاء اختيار ماكينات القطع بالليزر وفقًا لاحتياجاتهم الخاصة.

العوامل المؤثرة على جودة القطع

سرعة القطع

بالنسبة لكثافة طاقة الليزر ومادة معينة، تتوافق سرعة القطع مع صيغة تجريبية. تُحسّن زيادة كثافة الطاقة سرعة القطع. تشمل العوامل المؤثرة على سرعة القطع زيادة الطاقة (ضمن نطاق معين)، وتحسين وضع الشعاع، وتقليل حجم نقطة التركيز، وقطع المواد ذات طاقة التبخر الأولية المنخفضة أو الكثافة المنخفضة، وقطع المواد الرقيقة. يكون تعديل سرعة القطع أوسع للمعادن الرقيقة مقارنةً بالمعادن السميكة. قد تؤدي سرعة القطع البطيئة جدًا إلى خشونة أسطح القطع بسبب التآكل.

ضبط موضع التركيز

يُعد اختيار البعد البؤري للعدسة أمرًا بالغ الأهمية، إذ يؤثر على حجم البقعة وكثافة الطاقة. تُناسب العدسات ذات البعد البؤري القصير القطع عالي السرعة للمواد الرقيقة، بينما تُناسب العدسات ذات البعد البؤري الطويل المواد السميكة. يضمن وضع التركيز البؤري الصحيح جودة قطع ثابتة. قد يتطلب تسخين العدسة تعديلات متكررة لوضع التركيز البؤري.

ضغط الغاز المساعد

يُعدّ نوع الغاز المساعد وضغطه عاملين أساسيين. يُستخدم الغاز لنفخ الخبث وحماية العدسة. في قطع المعادن، يزيد الغاز النشط مثل الأكسجين من سرعة القطع. تشمل العوامل ارتفاع ضغط الغاز لمنع التصاق الخبث أثناء القطع عالي السرعة للمواد الرقيقة، وانخفاض ضغط الغاز لمنع التجمد على حواف قطع البلاستيك، ونقاء الأكسجين الذي يؤثر بشكل كبير على جودة القطع.

انعكاسية سطح المادة

يؤثر انعكاس سطح المادة على امتصاص شعاع الليزر. تمتص المواد غير المعدنية جيدًا، بينما تعاني معادن مثل الذهب والفضة والنحاس والألمنيوم من ضعف الامتصاص. تشمل العوامل المواد المعدنية التي تتطلب طاقة ابتدائية كافية للاختراق، وحالة السطح، وطبقة الأكسيد التي تؤثر على الامتصاص، والامتصاص الذي يؤثر على التسخين الأولي.

تأثير شعلة القطع والفوهة

يُعدّ التصميم والصيانة السليمان لشعلة القطع والفوهة أمرًا بالغ الأهمية لضمان جودة قطع عالية. تشمل المشاكل تلوث الفوهة أو تلفها، مما يؤثر على أداء القطع، وعدم محاذاة الفوهة، مما يؤثر على جودة القطع وحجمه، بالإضافة إلى مراعاة قطر الفوهة ومسافتها عن سطح قطعة العمل.

تأثير النظام البصري الخارجي

يجب أن ينقل نظام المسار البصري الخارجي شعاع الليزر بدقة إلى قطعة العمل. تشمل العوامل فحص العناصر البصرية وضبطها بانتظام، وتلوث العدسات أو ارتفاع حرارتها، مما يؤثر على نقل طاقة الشعاع وتركيزه، وأي تغييرات في العناصر البصرية تؤثر على جودة القطع وأدائه.

في التشغيل الفعلي، ينبغي الانتباه إلى العوامل الستة المذكورة أعلاه التي تؤثر على تأثير القطع لآلة القطع بالليزر.

كيفية اختيار آلة القطع بالليزر المناسبة للمعادن

بصفتك مُصنِّعًا تُفكِّر في استخدام آلة نقش بالليزر، ينبغي عليك مراعاة عدة عوامل رئيسية لاتخاذ قرار مُستنير. أول سؤال يجب طرحه هو: ما هي المواد التي ستعمل بها، فهذا يُساعد في تحديد ما إذا كنت بحاجة إلى نظام ليزر ثاني أكسيد الكربون أم نظام ليزر الألياف البصرية.

بعد ذلك، عليك تحديد الحد الأقصى لحجم المادة التي تناسب الجهاز، مما سيساعد في تضييق نطاق نموذج النظام. كما أن ضيق المساحة في منشأتك يؤثر على هذا القرار. بعد اختيار مصدر الليزر وحجم النموذج، يأتي العامل الحاسم التالي وهو الطاقة.

تحديد متطلبات الطاقة

لتحديد متطلبات الطاقة لجهاز الليزر الخاص بك، ضع في اعتبارك أقصى سُمك للمادة المراد قطعها وحجم الإنتاج اليومي. هذه العوامل أساسية في اختيار جهاز الليزر المناسب لاحتياجاتك.

العوامل العامة التي ينبغي مراعاتها

- قوة: قوة جهاز الليزر حاسمة، إذ تحدد سُمك المواد التي يمكنه قطعها. للمواد السميكة، يلزم جهاز ليزر عالي الطاقة. أما للمواد الرقيقة، فقد يكفي خرج طاقة أقل.

- سعر: قد تكون أسعار أجهزة الليزر باهظة، إذ تتراوح بين بضعة آلاف وعشرات الآلاف من الدولارات. حدّد ميزانيتك قبل الشراء وقارن الأسعار عبر تصفح الإنترنت والتحدث مع مختلف التجار.

- جودة: تأكد من أن جهاز الليزر مصنوع من مواد عالية الجودة ويتمتع بسمعة طيبة. ابحث عن العلامات التجارية المختلفة واقرأ التقييمات للعثور على أفضل الخيارات. اطلب توصيات من نظرائك في هذا المجال.

- حجم السرير: يُحدد حجم السرير الحد الأقصى لحجم المادة التي يُمكنك قطعها. إذا كنتَ بحاجة إلى قطع قطع كبيرة، فاختر آلة ذات سرير كبير. أما بالنسبة للقطع الأصغر، فسيكون حجم السرير الأصغر كافيًا.

- التبريد والتهوية: تُولّد أجهزة الليزر حرارةً عالية، لذا يُعدّ التبريد والتهوية المناسبان أمرًا بالغ الأهمية. يجب أن يكون الجهاز مزودًا بنظام تبريد جيد لمنع ارتفاع درجة الحرارة، وتهوية كافية تسمح بتصريف الحرارة.

- متطلبات البرنامج: تأتي أجهزة الليزر مزودة ببرنامج خاص بها، ويجب أن تكون قادرة على الاتصال بجهاز الكمبيوتر الخاص بك لنقل الملفات. تأكد من توافق البرنامج مع برامج التصميم لديك، مثل CAD.

- مساحة الأرضية: تختلف أحجام أجهزة الليزر، من بضعة أقدام إلى عدة ياردات. قِس المساحة التي تُخطط لوضع الجهاز فيها للتأكد من وجود مساحة كافية.

- مُكَمِّلات: غالبًا ما تأتي أجهزة الليزر مع ملحقات متنوعة، مثل رؤوس التثبيت، وأدوات التثبيت، وبرامج إضافية. ابحث عن الملحقات المضمنة، وتلك التي قد تحتاج إلى شرائها بشكل منفصل.

- صيانة: تتطلب أجهزة الليزر صيانة دورية. تعرّف على متطلبات الصيانة، بما في ذلك التنظيف والتزييت وضبط شعاع الليزر دوريًا.

- مواصفات الليزر: تأكد من قدرة الآلة على قطع أنواع المواد التي تحتاجها. على سبيل المثال، إذا كنت بحاجة إلى قطع المعادن، فتأكد من أن الآلة مصممة لهذا الغرض.

- مرنان الليزر: تعتمد جودة شعاع الليزر على جودة مرنان الليزر. اختر جهازًا مزودًا برنان ليزر عالي الجودة لضمان أفضل أداء لشعاع الليزر.

- رأس القطع: ابحث عن نوع رأس القطع المرفق مع الآلة. بعض الآلات مزودة برؤوس قطع ثابتة، بينما بعضها الآخر مزود برؤوس قطع متحركة. يُفضل استخدام رأس قطع متحرك لقطع القطع الكبيرة.

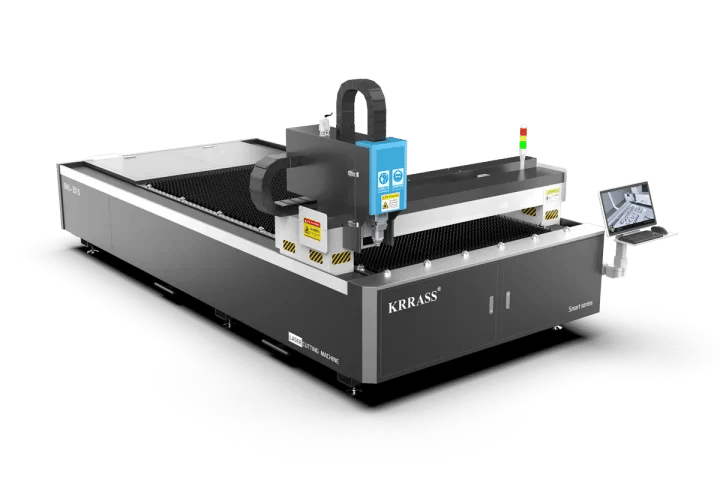

كيف يُمكّنك Krrass من عملية القطع الخاصة بك

Krrass، الشركة الرائدة في تصنيع المنتجات الصناعية آلات القطع بالليزر، مُخصصة لإحداث ثورة في عمليات القطع لديك. إليك كيف يُمكن لـ Krrass تعزيز عملية التصنيع لديك:

التكنولوجيا المتطورة

تستخدم ماكينات Krrass أحدث تقنيات الليزر لضمان دقة وكفاءة لا مثيل لهما. سواءً كنت ترغب في قطع صفائح رقيقة أو مواد أكثر سمكًا، توفر Krrass التنوع اللازم لتلبية احتياجاتك الخاصة من القطع.

قوة عالية ودقة

تتميز ماكينات القطع بالليزر من Krrass بخيارات ليزر عالية الطاقة، تُمكّنها من قطع مختلف سماكات المواد بسهولة مع الحفاظ على دقة استثنائية. تضمن أنظمة التركيز المتقدمة ومرنانات الليزر عالية الجودة دقة ونظافة كل قطع، مما يُقلل الحاجة إلى المعالجة الثانوية.

الحد الأدنى من هدر المواد

من أهم مزايا قواطع الليزر من Krrass قدرتها على إنتاج شقوق ضيقة. هذه الدقة تُقلل من هدر المواد، مما يؤدي إلى استخدام أكثر كفاءة للموارد وتوفير التكاليف. يضمن شعاع الليزر الصغير والدقيق قطعًا نظيفة بأقل قدر من فقدان المواد.

برنامج سهل الاستخدام

آلات Krrass مُجهزة ببرنامج بديهي يُبسط التشغيل ويتكامل بسلاسة مع برامج التصميم الحالية لديك. يضمن هذا التوافق سير عمل سلسًا من التصميم إلى الإنتاج، مما يُتيح تحميل وتنفيذ خطط القطع بسهولة.

قوية وموثوقة

صُممت آلات Krrass باستخدام مواد ومكونات عالية الجودة، مما يضمن المتانة والموثوقية على المدى الطويل. كما أن بنيتها المتينة تقلل من وقت التوقف عن العمل وتكاليف الصيانة، مما يضمن استمرارية التشغيل وإنتاجية عالية.

التنوع في التطبيقات

تتميز قواطع الليزر من Krrass بتعدد استخداماتها ومناسبتها لمجموعة واسعة من التطبيقات. سواء كنتَ تُنتج قطع غيار سيارات، أو معدات طبية، أو تصاميم مُخصصة مُعقدة، فإن هذه الآلات تُناسب جميع هذه الاستخدامات بسهولة. قدرتها على تنفيذ قطع وخطوط مُعقدة تجعلها مثالية لمختلف الصناعات.

كفاءة التكلفة

الاستثمار في آلة قطع ليزر Krrass يُحقق وفورات كبيرة في التكاليف مع مرور الوقت. من خلال إدارة عمليات القطع داخليًا، تُلغي الحاجة إلى خدمات خارجية، وتُقلل من مُهل الإنتاج، وتُعزز سيطرتك على مشاريعك. هذه الزيادة في الكفاءة والمرونة تُعزز ربحيتك وقدرتك التنافسية.

ميزات السلامة المحسنة

تُولي شركة Krrass السلامة أولوية قصوى في تصميم ماكينات القطع بالليزر. تضمن أنظمة التبريد المتطورة والتهوية الجيدة والأغطية الواقية بيئة عمل آمنة. كما تُسهم هذه الإجراءات في إطالة عمر الماكينات وأدائها الموثوق.

الدعم والتدريب الشامل

تقدم Krrass دعمًا وتدريبًا شاملين لآلات القطع بالليزر. بدءًا من التركيب والإعداد، وصولًا إلى الصيانة المستمرة واستكشاف الأخطاء وإصلاحها، توفر Krrass الموارد والخبرة اللازمة لضمان سير عملياتكم بسلاسة.

باختصار، تُعزز Krrass عملية القطع لديك من خلال تقديم حلول قطع ليزر عالية الجودة وموثوقة ومتعددة الاستخدامات. باختيارك Krrass، أنت تستثمر في تكنولوجيا متطورة تُعزز الدقة والكفاءة والفعالية من حيث التكلفة، مما يُحسّن قدراتك التصنيعية بشكل كبير. لأي استفسار، يُرجى الاتصال بنا دون تردد، وسيقدم لك فريقنا أفضل دعم.