يشير تصنيع الصفائح المعدنية إلى مجموعة متنوعة من العمليات المستخدمة لتجميع أو تصنيع أجزاء من الصفائح المعدنية الخام. اعتمادًا على المواد ومواصفات المشروع، يتم تصنيع واحدة أو أكثر من الصفائح المعدنية. عمليات الصفائح المعدنية يمكن الاستفادة منها لتحقيق النتيجة المرجوة. ويتمتع العملاء بخيارات مثل قطع المعادن واللحام والانحناء والتشغيل الآلي واللكم والختم لإنشاء منتجاتهم. في هذا الدليل، سنستكشف كل عملية من عمليات تصنيع الصفائح المعدنية بالتفصيل، مما يساعدك على تحديد الطريقة (الطرق) الأكثر ملاءمة لتطبيقك المحدد.

نظرة عامة على تصنيع الصفائح المعدنية

تعتبر صناعة الصفائح المعدنية ضرورية للعديد من عمليات التصنيع، بدءًا من تصنيع الألعاب وحتى أجزاء الطائرات الكبيرة الحجم. وعلى الرغم من شعبيتها، فمن المهم معرفة كيفية عمل هذه العملية التصنيعية. وفيما يلي نظرة عامة مفصلة على صناعة الصفائح المعدنية.

ما هي عملية الصفائح المعدنية؟

تصنيع الصفائح المعدنية هو عملية تحويل الصفائح المسطحة من الفولاذ أو الألومنيوم إلى هياكل أو منتجات معدنية، عن طريق القطع واللكم والطي والتجميع. يمكن قطع الصفائح المعدنية أو ثنيها أو تمديدها إلى أي شكل تقريبًا، ويتم ذلك عمومًا عن طريق قطع المعدن وحرقه.

يمكن أيضًا استخدام أدوات خاصة، مثل المناشير الشريطية ومناشير القطع، في عملية تصنيع الصفائح المعدنية. تضمن هذه الأدوات القطع المتساوي طوال العملية. تتمتع مشاعل القطع بالقدرة على قطع أقسام كبيرة من الصفائح المعدنية بأقل جهد.

تستخدم عمليات تصنيع الصفائح المعدنية مكابس الضغط، والتي تسهل عملية تصنيع الصفائح المعدنية، من خلال المساعدة في إنشاء انحناءات وزوايا حادة داخل المعدن. هناك مجموعة متنوعة من مكابس الضغط المختلفة، والتي لها وظائف مختلفة وتستخدم لأغراض مختلفة.

من العوامل الرئيسية الأخرى في تصنيع الصفائح المعدنية عملية اللحام. بمجرد تشكيل جميع المكونات، يتم تجميعها ولصقها في مكانها. يمكن استخدام العديد من تقنيات اللحام في تصنيع الصفائح المعدنية لمنع الانحناء أو أي تشوهات أخرى. تتضمن هذه التقنيات تغطية المعدن بالرمل أثناء عملية التبريد، وعملية تقويم خاصة، واللحام بطريقة متدرجة واستخدام تركيبات قوية.

يمكن تقويم المعدن المعيب باستخدام شعلة الأكسجين والأسيتيلين. يتم تطبيق الحرارة على المعدن بطريقة بطيئة لإزالة أي تشوهات.

يتم عادة تشطيب المعدن عن طريق النفخ بالرمل وتجهيزه وطلائه. وهذا يضمن أن يبدو المعدن رائعًا ثم يكون جاهزًا لإرساله إلى العميل.

إذا كان لديك مشروع قادم أو تريد المزيد من التفاصيل حول ما يمكننا القيام به من أجلك، فلا تتردد في الاتصال بنا.

تقنيات قطع الصفائح المعدنية

تتمثل تقنيات القطع في فصل مادة الصفائح المعدنية عن طريق تطبيق قوة عالية للتسبب في فشل حواف القطع. وتنقسم إلى مجموعتين، القطع بدون قص: القطع بالليزر، والقطع بالبلازما، والقطع بنفث الماء، والقطع بالقص: القص، والقطع، واللكم، والنشر. سيناقش هذا القسم كل تقنية بالتفصيل.

القطع بالليزر

القطع بالليزر هو عملية قطع حراري تتضمن صهر المعادن في مناطق محددة باستخدام أشعة الليزر المركزة.

تتضمن هذه العملية عمليتين فرعيتين يتم تشغيلهما في وقت واحد. تتضمن العملية الأولى تركيز شعاع ليزر عالي الطاقة على مادة الصفائح المعدنية. يتم امتصاص شعاع الليزر على المادة، مما يؤدي إلى تبخرها. تحدث العملية الثانية في نفس الوقت، حيث توفر فوهة القطع الغاز المستخدم في عملية القطع بالليزر. يكون هذا الغاز عادةً عبارة عن نيتروجين أو أكسجين، ويساعد في حماية رأس المعالجة من الأبخرة والرذاذ. كما أنه مهم لإزالة المواد الزائدة من الشق.

يمكن لآلات القطع بالليزر قطع مجموعة واسعة من المعادن، بدءًا من الفولاذ المقاوم للصدأ إلى الفولاذ الصلب والمعادن غير الحديدية. ومع ذلك، قد يكون قطع المعادن الأكثر انعكاسًا مثل الألومنيوم أكثر صعوبة. في مثل هذه الحالات، عادةً ما تكون الليزرات الليفية هي الخيار الأفضل. يمكن أن يتراوح سمك المعدن بين 20 مم إلى 40 مم، مع اعتماد الحد الأقصى للسمك على قوة الليزر.

تعتبر عملية القطع بالليزر هي الأنسب للتطبيقات الصناعية. فهي مرنة للغاية، وتوفر الوقت، ويمكنها توفير درجة عالية من الدقة. ومع ذلك، فإن هذه العملية تستهلك قدرًا كبيرًا من الطاقة والغاز، مما يعني تكاليف استثمارية عالية ومتطلبات أمان صارمة.

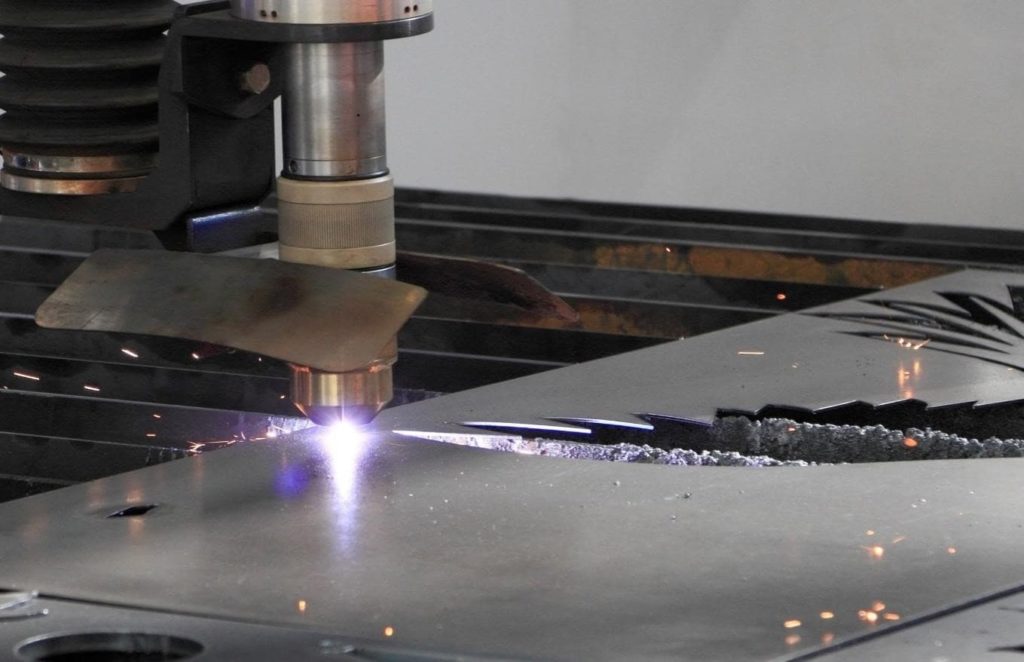

قطع البلازما

إنها عملية قطع حراري تتضمن قطع المعدن باستخدام غاز مؤين (بلازما). وبينما تتم العملية، يتم إمداد المعدن بكمية كبيرة من الحرارة، ثم يذوب تدريجيًا. والنتيجة النهائية هي قطع خشن به نتوءات كبيرة ومنطقة مؤكسدة حول منطقة القطع.

من المهم ملاحظة أن أداة القطع بالبلازما ستعمل بشكل فعال فقط على المعادن الموصلة للكهرباء. إنها واحدة من أفضل الطرق لقطع الألومنيوم متوسط السمك والفولاذ المقاوم للصدأ والنحاس والبرونز والمواد الموصلة الأخرى. يمكنك استخدام عملية القطع هذه لقطع أكثر سمكًا من الصفائح المعدنية (حتى 50 مم) حيث لا توجد متطلبات صارمة للتشطيب السطحي.

تضمن عملية القطع بالبلازما قطعًا أسرع ودقة عالية وإمكانية تكرار العملية مقارنة بالعديد من عمليات القطع الأخرى. كما تضمن الأتمتة، مما يضمن قطعًا فعالًا للمعادن عالية القوة مع استهلاك حرارة أقل. ومن عيوب هذه العملية استهلاكها للطاقة المرتفع نسبيًا واحتمالية حدوث ضوضاء عند القطع الجاف.

القطع بنفث الماء

تتضمن عملية القطع بنفث الماء استخدام تيار عالي الضغط من الماء لقطع صفائح المعدن. يبلغ الضغط عادة حوالي 60000 رطل لكل بوصة مربعة، مما يوفر سرعة تبلغ حوالي 610 م/ثانية لقطع أي نوع من صفائح المعدن تقريبًا.

تتميز عملية القطع بنفث الماء بتعدد استخداماتها، إذ يمكنها قطع المواد الصلبة والناعمة باستخدام المواد الكاشطة والماء المضغوط. وعلى وجه التحديد، فإن عملية القطع بنفث الماء النقي هي الأفضل لقطع المعادن اللينة مثل الأقمشة أو المطاط أو الرقائق المعدنية. أما عملية القطع بنفث الماء الكاشطة فهي الأنسب للمواد الصلبة مثل الفولاذ الكربوني والفولاذ المقاوم للصدأ والألمنيوم والنحاس.

يعد القطع باستخدام نفث الماء بديلاً رائعًا لعملية القطع بالليزر. فهو يوفر تشطيبات سطحية رائعة للغاية بدون نتوءات أو تشوهات حرارية. ومع ذلك، قد تتسبب الضغوط العالية في حدوث بعض الانحناءات بالقرب من منطقة القطع، لذا هناك حاجة إلى دعم مناسب للمكون.

قص

القص هو عملية تصنيع معادن يتم فيها قطع خطوط مستقيمة على مواد معدنية مسطحة من خلال تطبيق قوة قص، مما يتسبب في فصل المواد عند نقطة القطع. وهي مثالية للتطبيقات ذات الحجم الكبير ولقطع المواد اللينة مثل الألومنيوم والفولاذ الصلب والنحاس التي لا تتطلب تشطيبات نظيفة.

إذا كانت هناك حاجة للحصول على حواف مستقيمة على صفائح معدنية ذات حواف خشنة أو غير مستوية، فإن القص هو أحد أفضل الخيارات. فهو فعّال من حيث التكلفة للعمليات عالية الإنتاج عندما تحتاج إلى إنتاج آلاف الأجزاء في غضون فترة زمنية قصيرة. ومع ذلك، فإن عملية القص تخلق نتوءات وتشوهات على المادة. وبالتالي، قد لا يكون خيارًا رائعًا للتطبيقات التي تتطلب تشطيبًا نهائيًا نظيفًا.

التعتيم

تتم عملية القطع عن طريق إزالة قطعة من الصفيحة المعدنية من قطعة أكبر من المادة الخام باستخدام مثقاب وقطعة من القالب. يحمل القالب الصفيحة المعدنية أثناء العملية بينما تقوم المثقبة بتوصيل "قوة القطع" عبر المعدن. المادة التي تمت إزالتها هي المكون المطلوب، بينما المادة التي تبقى على القالب هي المادة الخام المتبقية.

تنتج عملية تقطيع الصفائح المعدنية مكونات مخصصة اقتصادية وتضمن دقة ممتازة وتحكمًا في الأبعاد وإمكانية التكرار. ومع ذلك، فهي أبطأ قليلاً وتتطلب تكاليف أدوات أعلى من عملية التثقيب التقليدية.

اللكم

كما أن عملية الثقب تخلق ثقوبًا في الصفائح المعدنية باستخدام قوة القص. ومع ذلك، في هذه الحالة، تكون المادة التي يتم إزالتها من الثقب هي المادة الخردة، بينما تكون المادة المتبقية على القالب هي المكون النهائي. تساعد عملية الثقب في إنشاء فتحات وثقوب بأحجام وأشكال مختلفة.

هذه العملية أسرع من عملية القطع، حيث تنتج أجزاء نظيفة ودقيقة في وقت قصير. كما لا يوجد خطر حدوث تغيرات حرارية في قطعة العمل نظرًا لعدم وجود حرارة. ومع ذلك، فإن التحضير للثقب قد يستغرق وقتًا طويلاً نظرًا لأن سكاكين الثقب والقوالب يجب أن تكون متطابقة بدقة.

نشر

تعتمد عملية النشر على قطع المواد المعدنية تدريجيًا باستخدام أداة ذات أسنان منشارية لعمل سلسلة من القطع الصغيرة في المعدن. يستخدم كل سن منشار قوة الاحتكاك والقص لفصل شريحة صغيرة من المادة عن جسم المادة.

تتميز المناشير الشريطية المعدنية بالعديد من الأسنان الدقيقة والمنحنية قليلاً، وهي مثالية لقطع الألومنيوم والنحاس والنحاس الأصفر والمعادن غير الحديدية الأخرى. تم تصميم المناشير الشريطية الأفقية لقطع قضبان أطول لتلبية متطلبات الحجم. من ناحية أخرى، تساعد المناشير الشريطية الرأسية في إكمال عمليات القطع الأكثر تعقيدًا والتي تتطلب خطوطًا دقيقة في الجزء المعدني.

تتمتع المناشير الشريطية بالقدرة على إنشاء قطع مستقيمة دقيقة. كما أنها تأتي مع ميزات متقدمة مثل المحامل المزدوجة وتعديلات تتبع الشفرة والبكرات الموجهة بالشفرة. تضمن هذه الميزات أيضًا قطعًا دقيقًا ومتسقًا. تولد المناشير الشريطية شقوقًا أصغر من العديد من عمليات القطع الأخرى، مما يقلل بشكل كبير من النفايات. لذلك، فهي خيار رائع لخفض تكاليف التصنيع. ومع ذلك، من الصعب الحفاظ على الاتصال المطلوب بين سطح قطع العمل المسطحة وأداة القطع. قد يتسبب هذا في عدم استقرار المواد وعدم تناسق القطع.

تقنيات تشكيل الصفائح المعدنية

تتضمن عملية تشكيل الصفائح المعدنية إعادة تشكيل المواد المعدنية أثناء وجودها في حالتها الصلبة. سيتناول هذا القسم أهم عمليات تشكيل الصفائح المعدنية. تتنوع هذه العمليات في تطبيقاتها لصنع أجزاء مصنعة حسب الطلب.

ثني

الثني هو عملية تشوه المعدن بالقوة وثني المعدن بالزاوية المطلوبة لتشكيل الشكل المطلوب. يتم ذلك باستخدام مكابس الثني وآلات الدرفلة. تستخدم مكابس الثني مثقبًا وقوالب لثني الصفائح المعدنية. هناك أنواع مختلفة من آلات الدرفلة، ويمكنها دحرجة الصفائح المعدنية إلى أشكال مختلفة ضمن نطاقات محددة.

هناك طرق مختلفة لثني الصفائح المعدنية، وأكثرها شيوعًا تشمل:

- انحناء على شكل حرف V. هنا، توفر لكمة الانحناء القوة اللازمة لثني المواد المعدنية (الموضوعة فوق القالب V) بزوايا مرغوبة. تعمل هذه الطريقة على ثني الألواح الفولاذية دون تغيير موضعها.

- ثني اللفة. تقوم هذه الطريقة بثني الصفائح المعدنية إلى أشكال منحنية أو لفات. وتستخدم مكبسًا هيدروليكيًا وثلاث بكرات لإنشاء الانحناء المطلوب. وهي مفضلة للمكونات مثل الأنابيب والمخاريط وغيرها من المواد ذات الشكل المجوف.

- انحناء على شكل حرف U. تشبه عملية الثني هذه عملية الثني على شكل حرف V. والفرق الوحيد هو أنها تستخدم قالبًا على شكل حرف U والمكونات النهائية على شكل حرف U.

- الإنحناء الدوراني. هذه الطريقة تعمل على ثني المعادن إلى زوايا حادة. وهي خيار رائع لثني الزوايا التي تزيد عن 90 درجة.

- مسح الانحناء. يتم استخدام قالب المسح لتحديد نصف القطر الداخلي لانحناء الصفائح المعدنية.

بشكل عام، يعد الانحناء مثاليًا للمعادن القابلة للطرق ولكنها ليست هشة. وتشمل هذه المعادن الفولاذ الطري والزنبركي والألومنيوم 5052 والنحاس. أما المواد مثل الألومنيوم 6061 والنحاس الأصفر والبرونز والتيتانيوم، فهي أكثر صعوبة في الانحناء.

إن الانحناء فعال من حيث التكلفة عند استخدامه في الإنتاجات ذات الحجم المنخفض إلى المتوسط، مما يؤدي إلى الحصول على أجزاء ذات خصائص ميكانيكية ممتازة. ومع ذلك، هناك احتمال كبير لحدوث ارتداد يؤثر على زاوية الانحناء الناتجة.

حاشية

تتضمن عملية حياكة الحاشية لف حافة صفيحة معدنية على نفسها لإنشاء منطقة ذات طبقتين. وغالبًا ما تتم هذه العملية على مرحلتين. تتضمن المرحلة الأولى ثني الصفيحة المعدنية وتسويتها على شكل قالب على شكل حرف V. وتتضمن المرحلة الثانية إزالة المادة ووضعها في قالب تسوية. تعمل هذه العملية على تسوية الحاشية لإعطاء الشكل المطلوب.

تعتبر عملية التغليف فعالة في تعزيز حواف الأجزاء وتحسين مظهرها. تساعد دقة العملية في الحصول على مكونات ذات جودة سطحية فائقة. ومع ذلك، يحدث تشوه في المواد أثناء هذه العملية، مما يؤدي إلى اختلافات في الأبعاد.

التدحرج

لف الصفائح المعدنية هي العملية التي تمر فيها قطعة معدنية عبر زوج من البكرات لتقليل سمك المادة أو الحصول على سمك موحد. تدور البكرات باستمرار لإنشاء قوى ضغط تعمل على تشويه قطعة العمل بشكل بلاستيكي. إذا كانت البكرات عمودية مباشرة على قطعة الصفائح المعدنية، يحدث التسطيح.

هناك طريقتان رئيسيتان للدرفلة - الدرفلة الساخنة والدرفلة الباردة. تحدث الدرفلة الساخنة فوق درجة حرارة إعادة تبلور المادة، بينما تحدث الدرفلة الباردة عادةً عند درجة حرارة الغرفة. توجد التطبيقات الشائعة للصفائح المعدنية المدلفنة في الأنابيب والأنابيب، والختم، والأقراص، والعجلات وحواف العجلات، وما إلى ذلك.

إن عملية الدرفلة عملية سريعة ذات كفاءة عالية، مما يجعلها مناسبة للإنتاج الضخم. ويمكن تصميم العملية لإنشاء أجزاء ذات تحمّلات ضيقة ومقاطع عرضية معقدة. ولكن عملية الدرفلة المعدنية تتطلب استثمارًا أوليًا مرتفعًا، لذا فهي أكثر ملاءمة للإنتاج الضخم.

ختم

ختم الصفائح المعدنية هي تقنية تشكيل باردة تستخدم مكابس وقوالب ختم لتحويل المواد الخام إلى أشكال مختلفة. هذه العملية متوافقة مع مجموعة واسعة من مواد الصفائح المعدنية، بما في ذلك الفولاذ المقاوم للصدأ والفولاذ منخفض وعالي الكربون والألومنيوم والنحاس والنحاس الأصفر وما إلى ذلك.

يمكن أن يكون الختم بشكل عام مزيجًا من تقنيات القطع والتشكيل المعقدة للحصول على مكونات معقدة بعمليات أقصر. ويشمل الثني واللكم والنقش والتشكيل لإنشاء مجموعة واسعة من المنتجات.

إن عملية ختم المعادن فعالة من حيث التكلفة. فهي عملية سريعة وتتطلب عددًا أقل من الأدوات ووقت عمل أقل، كما أن صيانة قوالب الختم رخيصة نسبيًا، مما يساهم في انخفاض النفقات بشكل عام. كما أن أتمتة عملية ختم المعادن سهلة أيضًا. لذلك، فإن البرمجة الصحيحة لآلات ختم المعادن ستضمن التسليم المستمر للأجزاء الدقيقة عالية الجودة والقدرة على التكرار. ولكن عيب عملية ختم المعادن هو زيادة تكلفة المكابس. إذا كانت هناك حاجة لتغيير التصميم أثناء الإنتاج، فقد يكون من الصعب تغيير القوالب.

التجعيد

تجعيد الصفائح المعدنية هو عملية إضافة لفات دائرية مجوفة إلى حواف الصفائح المعدنية. تحدث معظم عمليات التجعيد في ثلاث مراحل؛ حيث تخلق المرحلتان الأوليتان المنحنيات اللازمة للتجعيد، بينما تعمل المرحلة الثالثة على إغلاق التجعيد.

تساعد التجعيدات على إزالة الحواف الحادة غير المعالجة من قطعة العمل لجعلها أكثر أمانًا للتعامل معها. كما توفر الحافة الملتفة القوة للحافة. يمكن أن يؤدي التجعيد أيضًا إلى نتوءات وتشوهات في المادة، لذا يجب توخي الحذر أثناء العملية.

غزل المعادن

تتضمن عملية الغزل تشكيل أقراص معدنية في تجاويف متماثلة الدوران. أثناء العملية، يتم وضع المادة بين ذيل الآلة وعمود غزل مُشكَّل. عند الدوران، تساعد بكرة الغزل في تشكيل الورقة على شكل العمود.

إن عملية الغزل المعدني مثالية للصفائح المعدنية الخفيفة، بما في ذلك الفولاذ المقاوم للصدأ والنحاس والبرونز والألمنيوم، إلخ. ويمكن لعملية الغزل المعدني أن تنتج عدة أجزاء مجوفة بأشكال مختلفة دون المساس بجودتها. ويمكن دمج عمليات تشكيل الصفائح المعدنية الأخرى مثل الثني واللكم في دورة الغزل، مما يجعلها مرنة للغاية لكل من الإنتاج على دفعات صغيرة أو إنتاج كميات كبيرة. وتعتبر قيود الحجم والشكل الجانب السلبي الرئيسي لهذه العملية. فهي لا تنتج إلا أجزاء ذات أشكال متحدة المركز ومتماثلة.

تقنيات لحام الصفائح المعدنية

اللحام هو عملية يتم فيها ربط قطعتين من صفائح المعدن معًا باستخدام الحرارة أو الضغط أو كليهما. وهي عملية ذات حرارة عالية تذيب المعدن الأساسي، وعادةً ما يتم إضافة مادة حشو.

تتوفر تقنيات لحام مختلفة لتصنيع الصفائح المعدنية، والتي تعمل على ربط المعدن معًا من خلال عملية الصهر وإضافة مادة حشو. تتضمن تقنيات اللحام هذه ما يلي:

- لحام العصا أو لحام القوس المعدني المحمي (SMAW). تنتج عملية اللحام هذه تيارًا كهربائيًا باستخدام عصا قطب كهربائي لتشكيل قوس كهربائي عند ملامسته للمعدن. ينتج القوس الكهربائي درجات حرارة تزيد عن 6300 درجة فهرنهايت لإذابة المعادن. إنها عملية مناسبة للحام عالي السرعة، ويمكن أن تعمل على مصادر الطاقة المترددة والمستمرة. ومع ذلك، يجب توخي الحذر عند لحام المعادن الرقيقة لأن درجات الحرارة العالية الناتجة عن هذه العملية قد تتلف المادة.

- لحام الغاز الخامل المعدني (MIG). يُشار إلى هذه الطريقة أيضًا باسم لحام القوس المعدني بالغاز (GMAW)، وهي تعمل باستخدام غاز الحماية وسلك كهربائي مستمر. يسهل سلك الحماية المنصهر عملية ربط الأجزاء المعدنية بسهولة بينما يحمي غاز الحماية حوض اللحام من التفاعل مع الغلاف الجوي. ينتج لحام MIG لحامات عالية الجودة بسرعة لحام ممتازة. كما يمكن أتمتته بالكامل لتجنب تناثر اللحام. ومع ذلك، فإن تقنية اللحام هذه غير مناسبة للمعادن السميكة واللحام الخارجي.

- لحام غاز التنغستن الخامل (TIG). هذه اللحام هي عملية إنشاء قوس قصير للحام المعادن الثقيلة باستخدام قطب كهربائي من التنغستن. يوجد أيضًا غاز حماية خامل لحماية منطقة اللحام والقطب الكهربائي من التلوث الجوي. تتمثل إحدى المزايا الكبيرة لهذه العملية في أنها تعمل بشكل مناسب للمعادن غير الحديدية مثل الألومنيوم والنحاس والتيتانيوم وما إلى ذلك. هناك درجة عالية من التحكم في اللحام بهذه العملية، مما يساعدها في إنشاء لحامات نظيفة وقوية للغاية. لذلك، فهي طريقة مناسبة للإنشاءات الخاصة بالسيارات والطائرات. ومع ذلك، تتطلب عملية اللحام باستخدام TIG محترفًا يتمتع بمهارة عالية لأنها أكثر تحديًا.

التسامح في تصنيع الصفائح المعدنية

تشير تحمّلات تصنيع الصفائح المعدنية إلى الانحرافات المقبولة لخصائص أجزاء الصفائح المعدنية المطلوبة للتركيب والتكامل الدقيق والمتسق.

بالنسبة لأجزاء الصفائح المعدنية، يتم استخدام ISO 2768-mk عادةً لضمان التحكم السليم في عناصر الهندسة والحجم. فيما يلي سوف نعرض لك نطاق معايير التسامح السبعة للأبعاد الخطية والزاوية، والتسطيح والاستقامة، والأسطوانية، والدائرية.

الجدول 1 - الأبعاد الخطية

| الانحرافات المسموح بها بالملليمتر للنطاقات في الأطوال الاسمية | ف (جيد) | تعيين فئة التسامح (الوصف) | v (خشن جدًا) | |

| م (متوسط) | ج (خشن) | |||

| 0.5 حتى 3 | ±0.05 | ±0.1 | ±0.2 | - |

| أكثر من 3 إلى 6 | ±0.05 | ±0.1 | ±0.3 | ±0.5 |

| أكثر من 6 إلى 30 | ±0.1 | ±0.2 | ±0.5 | ±1.0 |

| أكثر من 30 إلى 120 | ±0.15 | ±0.3 | ±0.8 | ±1.5 |

| أكثر من 120 حتى 400 | ±0.2 | ±0.5 | ±1.2 | ±2.5 |

| أكثر من 400 حتى 1000 | ±0.3 | ±0.8 | ±2.0 | ±4.0 |

| أكثر من 1000 حتى 2000 | ±0.5 | ±1.2 | ±3.0 | ±6.0 |

| أكثر من 2000 إلى 4000 | - | ±2.0 | ±4.0 | ±8.0 |

الجدول 2 - نصف القطر الخارجي وارتفاعات الحواف

| الانحرافات المسموح بها بالملليمتر للنطاقات في الأطوال الاسمية | ف (جيد) | تعيين فئة التسامح (الوصف) | v (خشن جدًا) | |

| م (متوسط) | ج (خشن) | |||

| 0.5 حتى 3 | ±0.2 | ±0.2 | ±0.4 | ±0.4 |

| أكثر من 3 إلى 6 | ±0.5 | ±0.5 | ±1.0 | ±1.0 |

| أكثر من 6 | ±1.0 | ±1.0 | ±2.0 | ±2.0 |

الجدول 3 - الأبعاد الزاوية

| الانحرافات المسموح بها بالملليمتر للنطاقات في الأطوال الاسمية | ف (جيد) | تعيين فئة التسامح (الوصف) | v (خشن جدًا) | |

| م (متوسط) | ج (خشن) | |||

| حتى 10 | ±1º | ±1º | ±1º30′ | ±3º |

| أكثر من 10 إلى 50 | ±0º30′ | ±0º30′ | ±1º | ±2 درجة |

| أكثر من 50 حتى 120 | ±0º20′ | ±0º20′ | ±0º30′ | ±1º |

| أكثر من 120 حتى 400 | ±0º10′ | ±0º10′ | ±0º15′ | ±0º30′ |

| أكثر من 400 | ±0º5′ | ±0º5′ | ±0º10′ | ±0º20′ |

الجدول 4 - الاستقامة والسطحية

| النطاقات بالأطوال الاسمية بالملليمتر | فئة التسامح | |||

| ح | ك | ل | ||

| حتى 10 | 0.02 | 0.05 | 0.1 | |

| أكثر من 10 إلى 30 | 0.05 | 0.1 | 0.2 | |

| أكثر من 30 إلى 100 | 0.1 | 0.2 | 0.4 | |

| أكثر من 100 حتى 300 | 0.2 | 0.4 | 0.8 | |

| أكثر من 300 حتى 1000 | 0.3 | 0.6 | 1.2 | |

| أكثر من 1000 حتى 3000 | 0.4 | 0.8 | 1.6 | |

الجدول 5 - العمودية

| النطاقات بالأطوال الاسمية بالملليمتر | فئة التسامح | |||

| ح | ك | ل | ||

| حتى 100 | 0.2 | 0.4 | 0.6 | |

| أكثر من 100 حتى 300 | 0.3 | 0.6 | 1.0 | |

| أكثر من 300 حتى 1000 | 0.4 | 0.8 | 1.5 | |

| أكثر من 1000 حتى 3000 | 0.5 | 1.0 | 2.0 | |

الجدول 6 - التماثل (موضع معيار ISO G&T غير ASME أو ANSI GD&T)

| النطاقات بالأطوال الاسمية بالملليمتر | فئة التسامح | |||

| ح | ك | ل | ||

| حتى 100 | 0.5 | 0.6 | 0.6 | |

| أكثر من 100 حتى 300 | 0.5 | 0.6 | 1.0 | |

| أكثر من 300 حتى 1000 | 0.5 | 0.8 | 1.5 | |

| أكثر من 1000 حتى 3000 | 0.5 | 1.0 | 2.0 | |

تطبيقات تصنيع الصفائح المعدنية

تعتمد العديد من الصناعات المختلفة على تصنيع الصفائح المعدنية، سواء لأغراض هيكلية أو عناصر زخرفية أو مكونات وظيفية داخل منتجات أخرى.

دعونا نلقي نظرة عن كثب على مجموعة متنوعة من حالات الاستخدام الشائعة.

الأكشاك وآلات البيع والمخازن المغلقة

تحقق آلات البيع والأكشاك عائدات كبيرة للعديد من الشركات التي تتعامل مع العملاء بشكل مباشر - على سبيل المثال، الصالات الرياضية ومراكز الترفيه. ولهذا السبب يجب توخي الحذر في بنائها.

هناك عدد كبير من المكونات الفردية اللازمة لبناء هذه الأنواع من الآلات، وهذا هو السبب في أنها تتطلب تطبيق تصنيع الصفائح المعدنية.

البناء والأمن

يستخدم قطاع البناء والأمن تطبيقات تصنيع الصفائح المعدنية لمنتجات مثل الأبواب الأمنية، وحواجز الحماية، وشبكات الأمن، وأسوار الأمن المصممة خصيصًا.

بيع بالتجزئة

يتطلب إنشاء بضائع بصرية جذابة، بالإضافة إلى عروض المنتجات، في قطاع البيع بالتجزئة تصنيع الصفائح المعدنية.

يمكن أن تساعد صناعة الصفائح المعدنية في إنشاء مجموعة واسعة من وحدات العرض بالتجزئة لعملاء التجزئة المختلفين ومساحات التجزئة وعروض المتاجر. على سبيل المثال، شاشات البار ومكعبات العرض بالتجزئة والشاشات المحمولة ومنصات نقاط البيع. يجب أن تكون هذه المنتجات لافتة للنظر وذات وظائف عالية.

العلوم والطب والغذاء

وتستخدم الصناعات العلمية والطبية والغذائية على وجه الخصوص تصنيع الصفائح المعدنية لإنشاء المنتجات الموجودة في المطابخ التجارية والصناعية مثل أسطح العمل ووحدات التخزين والمصارف.

يميل الفولاذ المقاوم للصدأ إلى أن يكون المادة المفضلة للعديد من التطبيقات في صناعات إنتاج الأغذية وإعدادها.

مواصلات

يستخدم قطاع النقل آلاف المنتجات المختلفة المصنوعة باستخدام تصنيع المعادن. على سبيل المثال، تعتمد مركبات الطوارئ على تصنيع الصفائح المعدنية لبناء منتجات مثل أغلفة صناديق القفازات، والخطوات الجانبية، وحوامل مقابض الأبواب، والإطارات الفولاذية للأبواب الخلفية.

إن تصنيع الصفائح المعدنية هو طريقة ممتازة لإنشاء أجزاء كبيرة وصغيرة يمكن استخدامها في بناء المركبات. بالإضافة إلى ذلك، يتم تصنيع قضبان الأمان في مواقع البناء، وأبواب فخ السلم، ومنتجات السلالم الآمنة من خلال تصنيع الصفائح المعدنية.

الأنواع الرئيسية للصفائح المعدنية

- الألومنيوم: يستخدم في قطع غيار السيارات والأجهزة الكهربائية وأواني الطهي. يوفر العديد من الفوائد بما في ذلك نسبة جيدة من القوة إلى الوزن والتوصيل العالي.

- الفولاذ المألومن: يجمع هذا المعدن بين القوة العالية للفولاذ الكربوني ومقاومة الألومنيوم الفائقة للتآكل. تُستخدم صفائح الفولاذ المغطى بالألمنيوم في المنتجات المخصصة للبيئات ذات درجات الحرارة العالية، مثل الأجهزة الكهربائية في المطبخ.

- الفولاذ الكربوني: يستخدم الفولاذ الكربوني في الأسواق الصناعية والاستهلاكية لمجموعة من المنتجات. وهو عبارة عن سبيكة فولاذية تحتوي على الكربون، مما يؤدي إلى زيادة صلابة المادة وقوتها عند خضوعها للمعالجة الحرارية.

- نحاس: من أمثلة المنتجات المصنوعة من النحاس الأحواض والأسقف ومزاريب الأمطار والأبواب. يتميز النحاس بموصلية كهربائية وحرارية أعلى مقارنة بالألومنيوم ولكنه قد يكون أكثر تكلفة.

- الفولاذ المجلفن: تُستخدم صفائح الفولاذ المجلفن في صناعة هياكل السيارات وأنابيب المياه والأسوار والأسقف والسلالم. ويتم تصنيعها عن طريق طلاء الفولاذ بالزنك من خلال عملية الغمس الساخن، مما يساعد على جعلها أكثر مقاومة للتآكل.

- الفولاذ عالي القوة: تميل صفائح الدروع العسكرية إلى أن تكون مصنوعة من صفائح من الفولاذ عالي القوة. يتم إنتاج هذه المادة عن طريق خلط الفولاذ بمجموعة من العناصر مثل الكربون والمنجنيز والنحاس. يساعد هذا في تحسين صلابته.

- الفولاذ المقاوم للصدأ: يستخدم في أوعية المطبخ وخزانات تخزين المواد الكيميائية وآلات معالجة الأغذية. يوفر الفولاذ المقاوم للصدأ مقاومة فائقة للتآكل ومقاومة للحريق والحرارة ونسبة القوة إلى الوزن وقابلية التصنيع.

- التيتانيوم: تشمل المنتجات النموذجية المصنوعة من التيتانيوم أجزاء الطيران والمعدات الطبية وعناصر البناء. ويستخدم بشكل أساسي بسبب نسبة قوته إلى وزنه العالية ومقاومته للتآكل. كما أنه قابل لإعادة التدوير.

خاتمة

توفر صناعة الصفائح المعدنية العديد من المزايا الرئيسية، حيث تتمثل المزايا الرئيسية الثلاث في قوتها وتعدد استخداماتها وسهولة صيانتها. يتم تصنيع الأجزاء المعدنية من خلال طرق مختلفة عمليات الصفائح المعدنية تتميز الصفائح المعدنية بمتانتها العالية، ويمكن أن تدوم لسنوات عديدة مع العناية المناسبة، مما يجعلها مثالية للمشاريع طويلة الأجل. تتيح تعدد استخدامات الصفائح المعدنية استخدامها في مجموعة واسعة من التطبيقات، من المشاريع الصغيرة إلى المشاريع الكبيرة، مما يجعلها موردًا قيمًا لكل من الشركات والأفراد. بالإضافة إلى ذلك، فإن تصنيع المعادن سهل الصيانة، حيث إنها تقاوم الصدأ والتآكل والحرائق والحرارة، مما يجعل عمليات الصفائح المعدنية مناسبة بشكل خاص للبيئات الصناعية والتجارية.