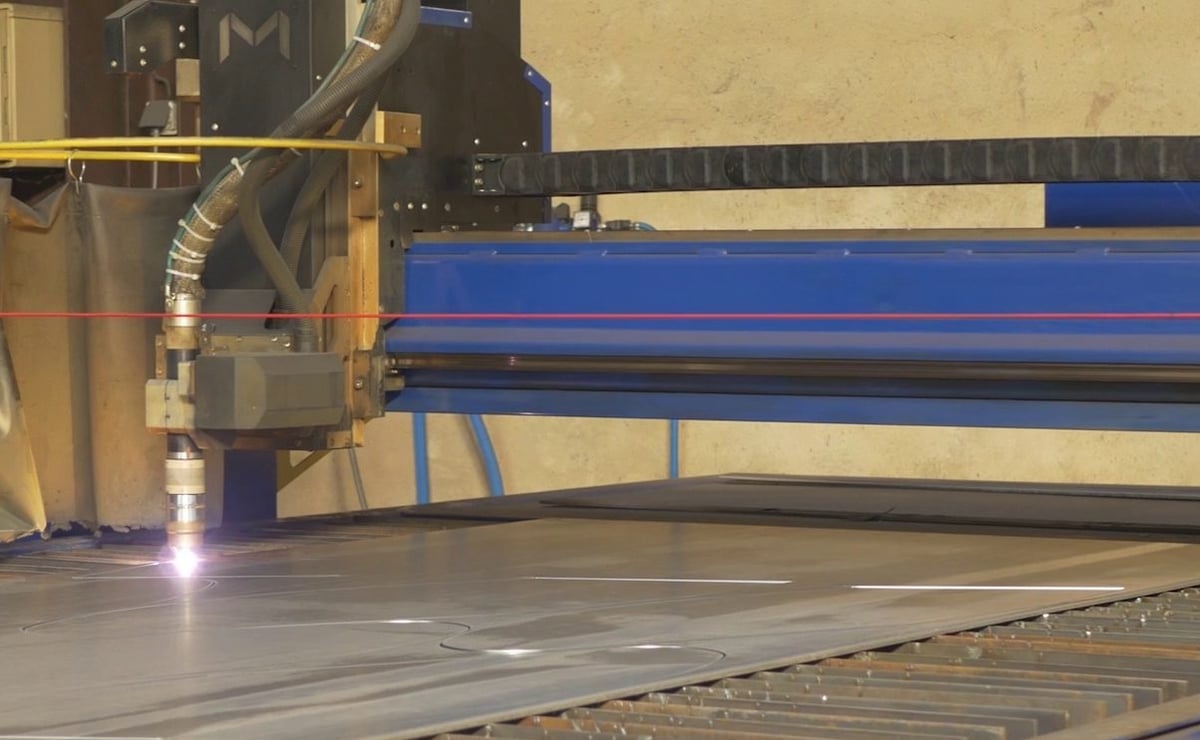

قواطع البلازما تشتهر هذه الآلات بقدرتها على تقديم قطع دقيقة ونظيفة في الصناعة. ومع ذلك، فإن تحقيق الدقة المثلى في القطع بالبلازما يعتمد بشكل كبير على إعداد النظام. في حين تُستخدم المشاعل اليدوية بشكل شائع، إلا أنها عادةً ما تنتج قطعًا أقل دقة مقارنة بتلك المصنوعة بواسطة آلات القطع بالبلازما ذات التحكم الرقمي الآلي (CNC). حتى داخل قطع البلازما باستخدام الحاسب الآلي مع تطور التكنولوجيا، يمكن لعوامل مختلفة أن تؤثر على الدقة.

5 عوامل تؤثر على دقة قواطع البلازما

الغاز العامل

الغاز العامل ومعدل التدفق هما المعلمة الرئيسية التي تؤثر على جودة القطع. في الوقت الحاضر، الاستخدام العام لقطع البلازما الهوائية هو واحد فقط من العديد من الغازات العاملة. يتم استخدامه على نطاق واسع بسبب تكلفة الاستخدام المنخفضة نسبيًا. التأثير مفقود بالفعل. يتضمن الغاز العامل الغاز والغاز المساعد. تتطلب بعض المعدات أيضًا غاز بدء القوس. عادة، يتم اختيار العمل المناسب وفقًا لنوع مادة القطع وسمكها وطريقة القطع. الغاز.

لا ينبغي للغاز أن يضمن تكوين نفاثة البلازما فحسب، بل يجب أن يضمن أيضًا إزالة المعدن المنصهر والأكسيد في القطع. سيؤدي تدفق الغاز الزائد إلى إزالة المزيد من حرارة القوس، مما يجعل طول النفاثة أقصر، مما يؤدي إلى انخفاض قدرة القطع وعدم استقرار القوس؛ سيؤدي تدفق الغاز الصغير جدًا إلى فقدان قوس البلازما لاستقامته وقطعه.

يصبح العمق أضحلًا، كما يسهل إنتاج الخبث؛ لذلك، يجب أن يتوافق تدفق الغاز جيدًا مع تيار القطع والسرعة. تعتمد آلات القطع بالبلازما الحالية في الغالب على ضغط الغاز للتحكم في معدل التدفق، لأنه عندما يتم تثبيت فتحة الشعلة، يتحكم ضغط الغاز أيضًا في معدل التدفق. عادةً ما يتم تحديد ضغط الغاز المستخدم لقطع سمك معين من المادة وفقًا للبيانات التي يقدمها العميل. إذا كانت هناك تطبيقات خاصة أخرى، فيجب تحديد ضغط الغاز من خلال اختبار القطع الفعلي.

الغازات العاملة الأكثر استخدامًا هي: الأرجون، النيتروجين، الأكسجين، الهواء، H35، الغاز المختلط بالأرجون والنيتروجين، إلخ.

أ. يحتوي الهواء على حوالي 78% من النيتروجين من حيث الحجم، وبالتالي فإن الخبث المتكون عن طريق القطع بالهواء يشبه إلى حد كبير الخبث المتكون عند القطع بالنيتروجين؛ ويحتوي الهواء أيضًا على حوالي 21% من الأكسجين من حيث الحجم.

نظرًا لوجود الأكسجين، يتم استخدام الهواء لقطع المواد الفولاذية منخفضة الكربون، كما أن سرعة القطع عالية جدًا؛ وفي الوقت نفسه، تعد آلة قطع البلازما CNC هي أيضًا الغاز الأكثر اقتصادًا في العمل. ومع ذلك، عند استخدام قطع الهواء وحده، ستكون هناك مشاكل مثل تعليق الخبث، وأكسدة القطع، وزيادة النيتروجين، وما إلى ذلك، كما أن العمر المنخفض للقطب والفوهة سيؤثر أيضًا على كفاءة العمل وتكلفة القطع.

ب. يمكن للأكسجين أن يزيد من سرعة قطع المواد الفولاذية الخفيفة. عند استخدام الأكسجين للقطع، يكون وضع القطع مشابهًا جدًا للقطع باللهب. يعمل قوس البلازما عالي الحرارة وعالي الطاقة على تسريع سرعة القطع، ولكن يجب استخدامه مع قطب كهربائي يقاوم الأكسدة عالية الحرارة، وفي الوقت نفسه، يتم حماية القطب الكهربائي من الصدمات أثناء القوس الكهربائي لإطالة عمر القطب الكهربائي.

ج. يستخدم الهيدروجين عادة كغاز مساعد للخلط مع غازات أخرى. على سبيل المثال، يعد الغاز المعروف H35 (نسبة حجم الهيدروجين هي 35%، والباقي هو الأرجون) أحد الغازات ذات أقوى قدرة على قطع قوس البلازما، والتي تستفيد بشكل أساسي من الهيدروجين. نظرًا لأن الهيدروجين يمكنه زيادة جهد القوس بشكل كبير، فإن نفاثة البلازما الهيدروجينية لها قيمة إنثالبي عالية. عند خلطها بالأرجون، تتحسن قدرتها على قطع نفاثة البلازما بشكل كبير. بشكل عام، بالنسبة للمواد المعدنية التي يزيد سمكها عن 70 مم، يُستخدم الأرجون + الهيدروجين عادةً كغاز قطع. إذا تم استخدام نفاثة ماء لمزيد من ضغط قوس البلازما الأرجون + الهيدروجين، فيمكن أيضًا الحصول على كفاءة قطع أعلى.

د. النيتروجين هو غاز عمل شائع الاستخدام. في ظل ظروف الجهد العالي لإمدادات الطاقة، يتمتع قوس البلازما النيتروجيني بثبات أفضل وطاقة نفاثة أعلى من الأرجون، حتى عند قطع المعدن السائل بمواد عالية اللزوجة مثل الفولاذ المقاوم للصدأ وفي حالة السبائك القائمة على النيكل، تكون كمية الخبث عند الحافة السفلية للقطع صغيرة أيضًا.

يمكن استخدام النيتروجين بمفرده أو مخلوطًا بغازات أخرى. على سبيل المثال، غالبًا ما يتم استخدام النيتروجين أو الهواء كغازات عاملة أثناء القطع التلقائي. أصبح هذان الغازان الغاز القياسي للقطع عالي السرعة للفولاذ الكربوني. في بعض الأحيان يتم استخدام النيتروجين أيضًا كغاز بدء للقطع بقوس البلازما بالأكسجين.

هـ. لا يتفاعل غاز الأرجون مع أي معدن عند درجات الحرارة العالية، كما أن قوس البلازما بالأرجون مستقر للغاية. علاوة على ذلك، تتمتع الفوهات والأقطاب الكهربائية المستخدمة بعمر خدمة طويل. ومع ذلك، فإن جهد قوس البلازما بالأرجون منخفض، وقيمة المحتوى الحراري ليست عالية، وقدرة القطع محدودة. بالمقارنة مع القطع بالهواء، سيتم تقليل سمك القطع بنحو 25%.

بالإضافة إلى ذلك، في بيئة حماية غاز الأرجون، يكون التوتر السطحي للمعدن المنصهر كبيرًا نسبيًا، وهو أعلى بنحو 30% من ذلك الموجود في بيئة النيتروجين، لذلك ستكون هناك مشاكل تعليق الخبث أكثر. حتى القطع بمزيج من الأرجون والغازات الأخرى سيكون له ميل للالتصاق بالخبث. لذلك، أصبح من النادر الآن استخدام الأرجون النقي وحده لقطع البلازما.

سرعة القطع بالبلازما

بالإضافة إلى تأثير غاز العمل على جودة القطع، فإن تأثير سرعة القطع على جودة معالجة آلة القطع بالبلازما CNC مهم جدًا أيضًا. سرعة القطع: يمكن اختيار نطاق سرعة القطع الأمثل وفقًا لوصف المعدات أو تحديده عن طريق التجربة. نظرًا لسمك المادة والمواد المختلفة ونقطة الانصهار والتوصيل الحراري والتوتر السطحي بعد الانصهار، فإن سرعة القطع تتوافق أيضًا. التنوع. الأداء الرئيسي:

أ. يمكن أن يؤدي زيادة معتدلة في سرعة القطع إلى تحسين جودة القطع، أي أن القطع يكون أضيق قليلاً، وسطح القطع يكون أكثر سلاسة، ويمكن تقليل التشوه.

ب. سرعة القطع سريعة جدًا بحيث تكون الطاقة الخطية للقطع أقل من القيمة المطلوبة. لا يمكن للنفث الموجود في الشق أن ينفخ بسرعة بعيدًا عن المصهور المقطوع على الفور لتكوين كمية كبيرة من السحب الخلفي. الانحدار.

ج. عندما تكون سرعة القطع منخفضة للغاية، لأن مكان القطع هو القطب الموجب لقوس البلازما، من أجل الحفاظ على استقرار القوس نفسه، يجب أن تجد بقعة CNC حتمًا تيار التوصيل بالقرب من الشق الأقرب إلى القوس، وسوف ينقل الاتجاه الشعاعي للنفث المزيد من الحرارة، بحيث يتسع الشق. تتجمع المادة المنصهرة على جانبي الشق وتتصلب عند الحافة السفلية، لتشكل خبثًا ليس من السهل تنظيفه، ويتم تسخين الحافة العلوية للشق وصهرها لتشكيل زاوية مستديرة.

د. عندما تكون السرعة منخفضة للغاية، فإن القوس سينطفئ أيضًا بسبب اتساع الشق. وهذا يوضح أن جودة القطع الجيدة وسرعة القطع لا ينفصلان.

تيار القطع البلازمي

تيار القطع هو معلمة مهمة في عملية القطع، والتي تحدد بشكل مباشر سمك وسرعة القطع، أي قدرة القطع، والتي تؤثر على الاستخدام الصحيح لآلة القطع بالبلازما للحصول على قطع سريع عالي الجودة، يجب فهم معلمات عملية القطع وإتقانها بعمق.

أ. مع زيادة تيار القطع، تزداد طاقة القوس، وتزداد سعة القطع، وتزداد سرعة القطع وفقًا لذلك.

ب. مع زيادة تيار القطع، يزداد قطر القوس، ويصبح القوس أكثر سماكة، مما يجعل القطع أوسع.

ج. يؤدي تيار القطع الزائد إلى زيادة الحمل الحراري للفوهة، وتتلف الفوهة قبل الأوان، وتنخفض جودة القطع بشكل طبيعي، ولا يمكن حتى إجراء القطع العادي.

عند اختيار مصدر طاقة قبل القطع بالبلازما، لا يمكنك اختيار مصدر طاقة كبير جدًا أو صغير جدًا. بالنسبة لمصدر طاقة كبير جدًا، من غير المجدي التفكير في تكلفة القطع، لأنه لا يمكن استخدام مثل هذا التيار الكبير على الإطلاق.

بالإضافة إلى ذلك، نظرًا لتوفير ميزانية تكلفة القطع، عند اختيار مصدر طاقة البلازما، يكون اختيار التيار صغيرًا جدًا، بحيث لا يمكنه تلبية متطلبات القطع الخاصة به أثناء القطع الفعلي، وهو ما يشكل ضررًا كبيرًا لآلة القطع CNC نفسها. تذكرك Gabortech باختيار تيار القطع والفوهة المقابلة وفقًا لسمك المادة.

ارتفاع الفوهة

يشير ارتفاع الفوهة إلى المسافة بين وجه نهاية الفوهة وسطح القطع، والذي يشكل جزءًا من طول القوس بالكامل. يستخدم القطع بالقوس البلازمي عمومًا مصدر طاقة خارجيًا بتيار ثابت أو منخفض للغاية.

بعد زيادة ارتفاع الفوهة، يتغير التيار قليلاً، لكنه سيزيد من طول القوس ويسبب زيادة جهد القوس، وبالتالي زيادة قوة القوس؛ ولكن في نفس الوقت مع نمو طول القوس المعرض للبيئة، تزداد الطاقة المفقودة بواسطة عمود القوس.

في حالة التأثير المشترك للعاملين، غالبًا ما يتم إلغاء دور الأول تمامًا بواسطة الأخير، ولكن سيتم تقليل طاقة القطع الفعالة، مما يؤدي إلى انخفاض في قدرة القطع. وعادةً ما يُظهر ذلك ضعف قوة نفخ نفاثة القطع، وزيادة الخبث المتبقي في الجزء السفلي من الشق، وزيادة ذوبان الحافة العلوية لإنتاج زوايا مستديرة.

بالإضافة إلى ذلك، بالنظر إلى شكل فوهة البلازما، فإن قطر الفوهة يتوسع إلى الخارج بعد مغادرة فوهة الشعلة، وزيادة ارتفاع الفوهة يؤدي حتما إلى زيادة عرض القطع.

لذلك، من المفيد تحسين سرعة القطع وجودة القطع عن طريق اختيار ارتفاع الفوهة الصغير قدر الإمكان. ومع ذلك، عندما يكون ارتفاع الفوهة منخفضًا جدًا، فقد يتسبب ذلك في ظاهرة القوس المزدوج. يمكن استخدام الفوهة الخارجية الخزفية لضبط ارتفاع الفوهة على الصفر، أي أن الوجه النهائي للفوهة يتلامس مباشرة مع السطح المراد قطعه، ويمكن الحصول على تأثير جيد.

قوة القوس

من أجل الحصول على قوس قطع ببلازما عالي الضغط، تستخدم فوهة القطع فتحة فوهة أصغر وطول ثقب أطول وتعزز تأثير التبريد، مما يمكن أن يزيد من التيار المار عبر المقطع العرضي الفعال للفوهة، أي زيادة كثافة طاقة القوس. ولكن في الوقت نفسه، يزيد الضغط أيضًا من فقدان طاقة القوس.

لذلك، فإن الطاقة الفعلية الفعالة المستخدمة في القطع أقل من الطاقة الناتجة عن مصدر الطاقة. معدل الخسارة يكون عمومًا بين 25% و50%. بعض الطرق مثل قطع قوس البلازما بضغط الماء سيكون معدل فقدان الطاقة أكبر، يجب مراعاة هذه المشكلة عند إجراء تصميم معلمات عملية القطع أو الحساب الاقتصادي لتكاليف القطع.

إن سمك الصفائح المعدنية المستخدمة في الصناعة يكون في الغالب أقل من 50 مم. إن القطع باستخدام أقواس البلازما التقليدية ضمن نطاق السمك هذا يؤدي غالبًا إلى قطع كبيرة وصغيرة، كما أن الحافة العلوية للقطع ستتسبب أيضًا في انخفاض دقة حجم القطع وزيادة كمية المعالجة اللاحقة.

عند استخدام قوس البلازما بالأكسجين والنيتروجين لقطع الفولاذ الكربوني والألمنيوم والفولاذ المقاوم للصدأ، عندما يكون سمك اللوحة في نطاق 10 ~ 25 مم، عادةً ما تكون عمودية الحافة النهائية أفضل كلما كانت المادة أكثر سمكًا، ويكون خطأ زاوية حافة القطع 1 درجة ~ 4 درجات. عندما يكون سمك اللوحة أقل من 1 مم، مع انخفاض سمك اللوحة، يزداد خطأ زاوية الشق من 3 ° ~ 4 ° إلى 15 ° ~ 25 °.

يُعتقد عمومًا أن سبب هذه الظاهرة يرجع إلى اختلال توازن المدخلات الحرارية لنفث البلازما على سطح القطع، أي أن طاقة قوس البلازما يتم إطلاقها بشكل أكبر في الجزء العلوي من القطع مقارنة بالجزء السفلي.

يرتبط هذا الخلل في إطلاق الطاقة ارتباطًا وثيقًا بالعديد من معلمات العملية، مثل درجة ضغط قوس البلازما، وسرعة القطع، والمسافة بين الفوهة وقطعة العمل.

يمكن أن يؤدي زيادة ضغط القوس إلى تمديد نفاثة البلازما عالية الحرارة لتشكيل منطقة ذات درجة حرارة عالية أكثر اتساقًا، وفي نفس الوقت زيادة سرعة النفاثة، مما يمكن أن يقلل من فرق العرض بين القطع العلوية والسفلية.

ومع ذلك، فإن الضغط المفرط للفوهات التقليدية يؤدي غالبًا إلى قوس مزدوج، والذي لا يستهلك الأقطاب الكهربائية والفوهات فحسب، مما يجعل العملية مستحيلة، بل يؤدي أيضًا إلى انخفاض جودة القطع.

بالإضافة إلى ذلك، فإن السرعة العالية بشكل مفرط وارتفاع الفوهة العالي بشكل مفرط سيؤدي إلى زيادة الفرق بين العرض العلوي والسفلي للقطع.

اختر آلة قطع البلازما CNC المناسبة لورشة العمل الخاصة بك

تعتبر شركة KRRASS الشركة الرائدة في تصنيع آلات القطع بالبلازما ذات الدقة العالية والمتينة والمصممة خصيصًا للتصنيع حسب الطلب. وإدراكًا للأهمية القصوى للدقة في إنتاج الأجزاء، نقوم بتصميم طاولات الحرق بدقة لتلبية مواصفاتك بدقة. تواصل مع KRRASS اليوم لاكتشاف المزيد، والاستفسار عن الدعم المجاني الذي لا حدود له مدى الحياة المتضمن مع كل عملية شراء.