عندما يكون القطع الدقيق ضروريًا، فإن أحد الأسئلة الشائعة هو، "ما هو سمك الليزر الليفي 3000 واط الذي يمكن قطعه؟لقد أحدثت هذه التكنولوجيا المتطورة تحولاً في صناعة التصنيع بفضل دقتها وكفاءتها الاستثنائية. إن معرفة أقصى سماكة قطع لليزر الليفي بقوة 3000 وات أمر حيوي لزيادة فعاليته إلى أقصى حد عبر التطبيقات المختلفة. في هذه المقالة، نفحص الحدود العليا للسماكة التي يمكن تحقيقها باستخدام ليزر ليفي بقوة 3000 وات، ونبحث في العوامل التي تؤثر على أدائه، ونقدم نصائح عملية للمستخدمين.

جدول المحتويات

مقدمة

نظرة عامة موجزة عن تقنية القطع بالليزر الليفي

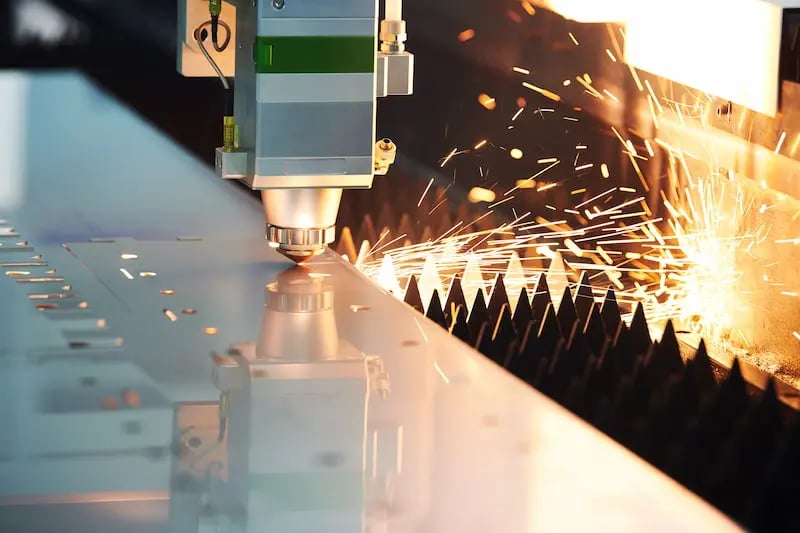

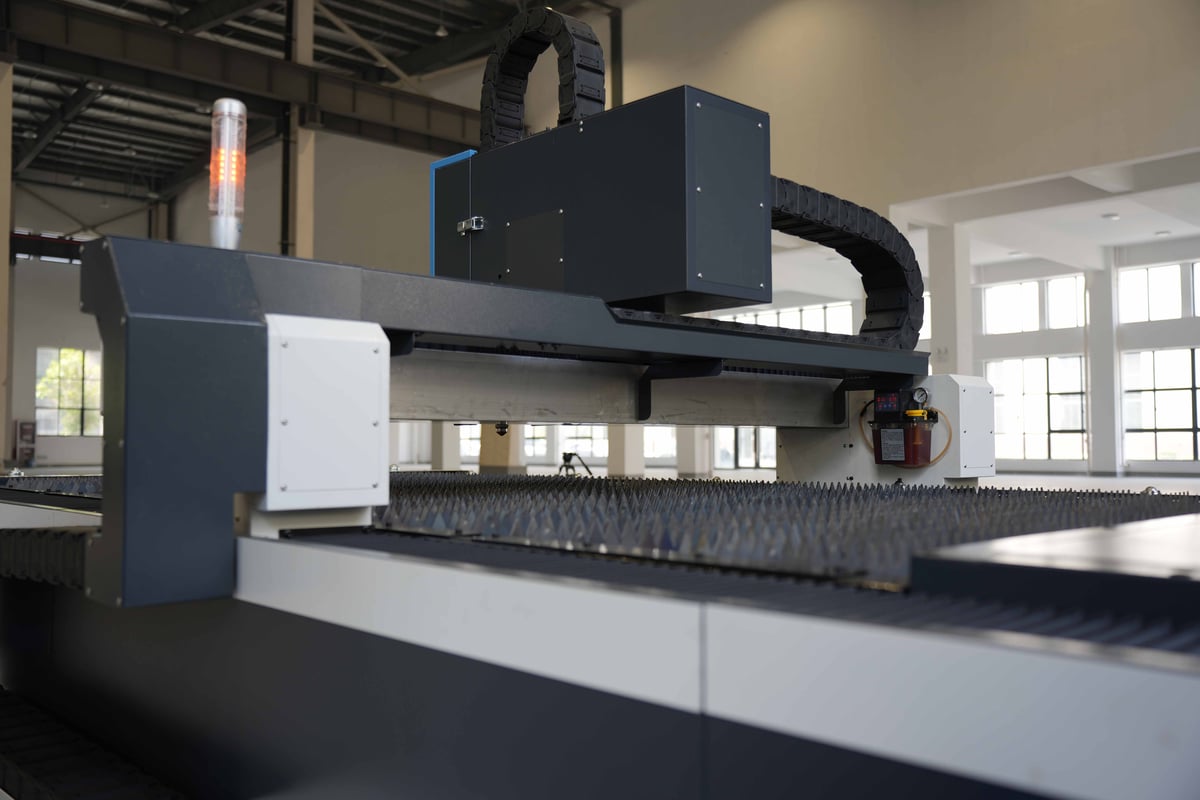

لقد برزت تقنية القطع بالليزر الليفي كعامل تغيير في صناعة التصنيع نظرًا لدقتها وسرعتها وكفاءتها. وعلى عكس طرق القطع التقليدية، تستخدم الليزر الليفي شعاعًا عالي الطاقة من الضوء يتم توليده بواسطة الثنائيات وينتقل عبر ألياف بصرية مرنة. يتم تركيز هذا الشعاع على المادة، مما يؤدي إلى إذابتها أو حرقها أو تبخيرها لتحقيق قطع دقيقة. تُستخدم هذه التقنية على نطاق واسع في العديد من الصناعات، بما في ذلك صناعة السيارات والفضاء والإلكترونيات وتصنيع المعادن، نظرًا لقدرتها على قطع الأشكال المعقدة بدقة عالية وبأقل قدر من النفايات.

أهمية فهم حدود القطع لليزر الألياف بقوة 3000 واط

إن فهم حدود القطع لليزر الليفي بقوة 3000 واط أمر ضروري لتحسين أدائه وضمان استخدامه بكفاءة في تطبيقات مختلفة. إن معرفة مدى سمك الليزر الليفي بقوة 3000 واط يساعد في اختيار المواد المناسبة وضبط معلمات القطع لتحقيق النتائج المرجوة. هذه المعرفة ضرورية للمصنعين لتحقيق أقصى قدر من الإنتاجية وتقليل تكاليف المواد والحفاظ على معايير الجودة العالية في عمليات الإنتاج الخاصة بهم. بالإضافة إلى ذلك، فهي تسمح بالتخطيط واتخاذ القرار بشكل أفضل عند الاستثمار في تقنية القطع بالليزر الليفي، مما يضمن أن المعدات المختارة تلبي الاحتياجات المحددة للعملية.

فهم تقنية الليزر الليفي

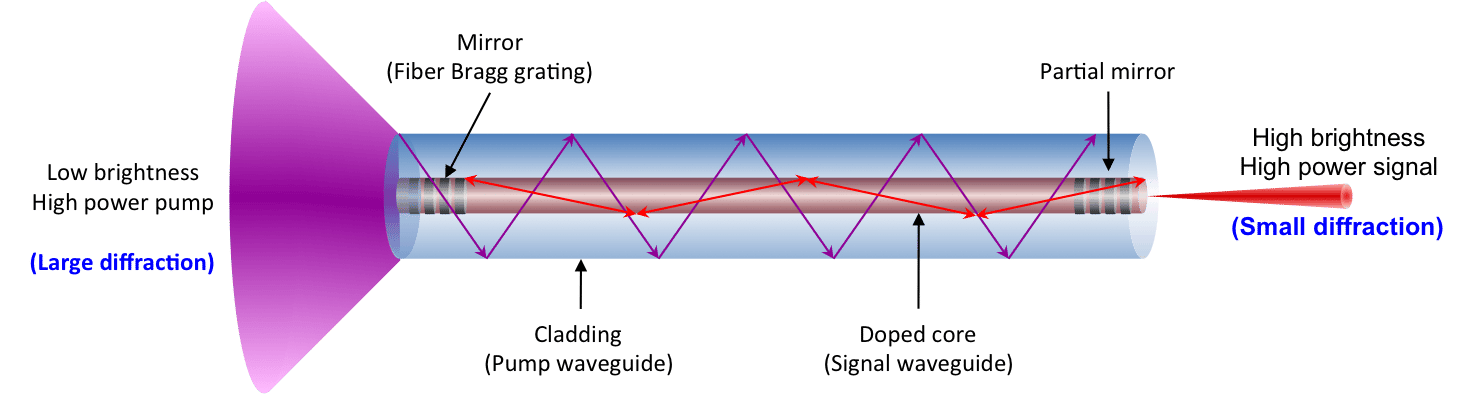

كيف تعمل ليزرات الألياف

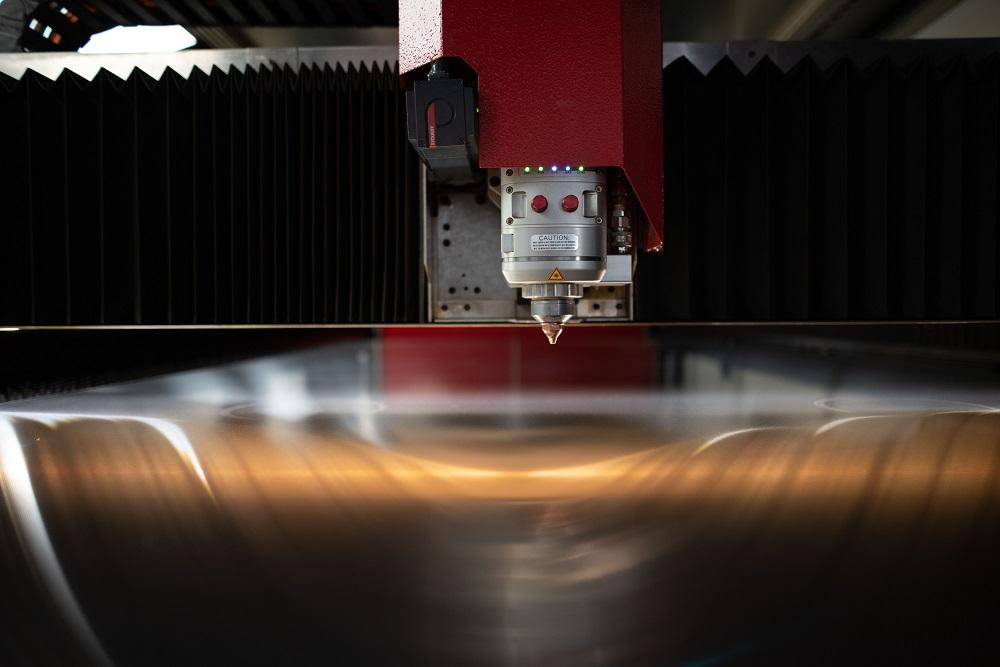

تعمل ليزرات الألياف عن طريق توليد شعاع ضوئي عالي الطاقة من خلال تضخيم الضوء في كابل الألياف الضوئية المضاف إليه عناصر أرضية نادرة مثل الإيتربيوم. يتم إنتاج الضوء بواسطة الثنائيات ثم يتم توجيهه عبر الألياف الضوئية، والتي تم تصميمها لتضخيم الضوء دون فقدان تماسكه. يتم توجيه هذا الشعاع شديد التركيز والكثافة إلى المادة المراد قطعها، حيث يسخن المادة إلى نقطة انصهارها، مما يسمح بقطع دقيق. يمكن التحكم في تركيز الشعاع وكثافته بدقة، مما يتيح تصميمات معقدة وعمل مفصل مع الحد الأدنى من التشوه أو الضرر الحراري للمادة المحيطة.

ليزر ثاني أكسيد الكربون مقابل ليزر الألياف: أيهما أفضل لقطع المعادن؟

ليزر ثاني أكسيد الكربون:

- التنوع: تتميز أشعة الليزر ثاني أكسيد الكربون بتعدد استخداماتها ويمكنها قطع مجموعة واسعة من المواد إلى جانب المعادن، بما في ذلك البلاستيك والخشب والسيراميك.

- المواد الأكثر سمكا: إنها فعالة في قطع المعادن الأكثر سمكًا، مثل الفولاذ الصلب والفولاذ المقاوم للصدأ حتى سمك 25 مم، وذلك بسبب قدرتها على الحفاظ على جودة الشعاع المستقرة لمسافات أطول.

- حواف ناعمة: يمكن أن تنتج أشعة الليزر ثاني أكسيد الكربون حواف أكثر سلاسة على المواد الأكثر سمكًا، وهو أمر مفيد للتطبيقات التي تتطلب تشطيبًا عالي الجودة.

- التكلفة الأولية: بشكل عام، تميل أجهزة الليزر ثاني أكسيد الكربون إلى أن تكون تكلفة الاستثمار الأولية فيها أقل مقارنة بأجهزة الليزر الليفي، مما يجعلها أكثر سهولة في الوصول إليها بالنسبة لبعض الشركات.

ليزر الألياف:

- السرعة والكفاءة: تتميز أجهزة الليزر الليفية بسرعات القطع العالية وكفاءتها في استخدام الطاقة، مما يجعلها مثالية لبيئات الإنتاج ذات الحجم الكبير.

- دقة: إنها توفر دقة ممتازة، مما يجعلها مناسبة للتصميمات المعقدة والتفاصيل الدقيقة، حتى على المواد الرقيقة.

- صيانة: تتطلب أجهزة الليزر الليفية عادةً صيانة أقل بسبب تصميمها الصلب وأجزاءها المتحركة الأقل، مما يؤدي إلى انخفاض تكاليف التشغيل بمرور الوقت.

- المواد العاكسة: تعتبر أشعة الليزر الليفية فعالة بشكل خاص في قطع المواد العاكسة مثل النحاس والبرونز والألمنيوم، والتي قد تشكل تحديًا لأشعة الليزر ثاني أكسيد الكربون بسبب خصائص امتصاص الطول الموجي.

اختيار التكنولوجيا المناسبة:

- حجم الإنتاج: بالنسبة للإنتاج عالي الحجم الذي يتطلب السرعة والكفاءة، غالبًا ما يتم تفضيل الليزر الليفي.

- نوع المادة: إذا كانت احتياجاتك في القطع تتضمن مجموعة متنوعة من المواد بخلاف المعادن، فإن أشعة الليزر ثاني أكسيد الكربون توفر تنوعًا أكبر.

- السمك والدقة: بالنسبة للمعادن السميكة والتطبيقات التي تتطلب قطعًا دقيقًا، فإن ليزر ثاني أكسيد الكربون يتفوق، في حين يتألق ليزر الألياف في المهام التي تتطلب تفاصيل معقدة وقطعًا عالي السرعة للمعادن الرقيقة إلى متوسطة السمك.

مزايا الليزر الليفي مقارنة بطرق القطع الأخرى

تتميز ألياف الليزر في صناعة التصنيع بسبب مزاياها العديدة مقارنة بطرق القطع التقليدية وتقنيات الليزر الأخرى:

الدقة والضبط

تتميز ليزرات الألياف بقدرتها على توفير قطع دقيقة بعرض ضيق، مما يقلل بشكل كبير من هدر المواد. تسمح هذه الدقة بتصميمات معقدة وهندسة معقدة تشكل أهمية بالغة في الصناعات مثل الفضاء والإلكترونيات. وقد أظهرت الدراسات أن ليزرات الألياف يمكنها تحقيق دقة تحديد المواقع تصل إلى ±0.05 مم، مما يضمن جودة ثابتة ودقة أبعاد في كل قطع.

كفاءة عالية

بالمقارنة مع ليزر ثاني أكسيد الكربون، فإن ليزر الألياف يظهر كفاءة متفوقة، مما يؤدي إلى انخفاض تكاليف التشغيل وتقليل استهلاك الطاقة. تشير الأبحاث إلى أن ليزر الألياف يمكنه تحويل أكثر من 30% من الطاقة الكهربائية المدخلة إلى طاقة ليزر قابلة للاستخدام، في حين يحول ليزر ثاني أكسيد الكربون عادةً حوالي 10-20%. لا تعمل هذه الكفاءة على خفض تكاليف الإنتاج فحسب، بل تساهم أيضًا في ممارسات التصنيع المستدامة من خلال تقليل استخدام الطاقة والبصمة الكربونية.

سرعة

من أهم مميزات الليزر الليفي سرعة القطع العالية، حيث يمكنه قطع المواد بسرعات تصل إلى 3 أضعاف سرعة الليزر ثاني أكسيد الكربون. على سبيل المثال، يمكن لليزر الليفي بقوة 3000 واط قطع صفائح رقيقة من الفولاذ بسرعات تتجاوز 30 مترًا في الدقيقة، مما يعزز الإنتاجية بشكل كبير ويقلل من فترات التسليم في عمليات التصنيع.

التنوع

تتميز ليزرات الألياف بتعدد استخداماتها وقدرتها على قطع مجموعة واسعة من المواد ذات السماكات المختلفة. ويمكنها معالجة المعادن مثل الفولاذ (حتى 25 مم)، والألمنيوم (حتى 15 مم)، والنحاس (حتى 12 مم)، فضلاً عن المواد غير المعدنية مثل البلاستيك والمركبات. وهذا التنوع يجعل ليزرات الألياف مناسبة لتطبيقات متنوعة عبر صناعات متعددة، من تصنيع السيارات والأجهزة الطبية إلى الصناعات المعمارية والمجوهرات.

صيانة منخفضة

بفضل الأجزاء المتحركة الأقل ومسار الألياف الضوئية المحكم، تتطلب أجهزة الليزر الليفي الحد الأدنى من الصيانة مقارنة بأجهزة الليزر ثاني أكسيد الكربون وأنظمة القطع الميكانيكية. وتُظهِر الدراسات أن أجهزة الليزر الليفي يمكنها العمل بشكل مستمر لآلاف الساعات قبل الحاجة إلى الصيانة، مما يقلل من وقت التوقف عن العمل وتكاليف الصيانة المرتبطة بأنظمة الليزر التقليدية.

جودة القطع

تضمن جودة شعاع الليزر الليفي العالية حوافًا نظيفة وناعمة بدون نتوءات أو تشوهات حرارية، مما يلغي الحاجة إلى عمليات التشطيب الثانوية. تعد جودة القطع الفائقة هذه أمرًا بالغ الأهمية لتحقيق التفاوتات الضيقة وتلبية معايير الجودة الصارمة في عمليات التصنيع.

التأثير البيئي

تُعرف ليزرات الألياف بفوائدها البيئية نظرًا لكفاءتها العالية في استخدام الطاقة وانبعاثاتها الضئيلة. تشير الأبحاث إلى أن ليزرات الألياف تستهلك طاقة أقل بمقدار 70% من ليزرات ثاني أكسيد الكربون لنفس مهام القطع، مما يساهم في خفض انبعاثات الغازات المسببة للانحباس الحراري العالمي والحد من التأثير البيئي الإجمالي لعمليات التصنيع.

وفي الختام، تمثل ألياف الليزر تقدمًا تكنولوجيًا لا يعزز قدرات التصنيع فحسب، بل ويعزز أيضًا الاستدامة والفعالية من حيث التكلفة في العمليات الصناعية. إن دقتها وكفاءتها وسرعتها وتنوعها ومتطلبات صيانتها المنخفضة وجودة القطع الفائقة والمزايا البيئية تجعلها الخيار المفضل لتطبيقات التصنيع الحديثة.

ثلاثة عوامل تؤثر على سمك القطع

يتطلب تحقيق سمك القطع الأمثل باستخدام ليزر الألياف فهمًا دقيقًا للعديد من العوامل الحاسمة التي تؤثر على أدائه وقدراته:

نوع المادة

تتفاعل المواد المختلفة بشكل مختلف مع القطع بالليزر بسبب تركيبها وخصائصها:

- فُولاَذ:يمكن لأشعة الليزر الألياف قطع الفولاذ الصلب حتى سمك 25 مم والفولاذ المقاوم للصدأ حتى سمك 20 مم بشكل فعال، اعتمادًا على تركيبة السبائك المحددة والدرجة.

- الألومنيوم:بفضل كثافته المنخفضة وموصليته الحرارية العالية مقارنة بالفولاذ، يمكن قطع الألومنيوم حتى سمك يصل إلى حوالي 15 مم باستخدام ليزر الألياف.

- النحاس والبرونز:تعتبر هذه المواد أكثر صعوبة في القطع بسبب انعكاسيتها العالية لأطوال الموجات تحت الحمراء. عادةً ما تحد أشعة الليزر الليفية من سمك القطع للنحاس والنحاس الأصفر إلى حوالي 12 مم.

خصائص المواد

تؤثر خصائص المواد المختلفة بشكل كبير على قدرات القطع:

- كثافة:تتطلب المواد ذات الكثافة العالية قوة ليزر أكبر لتحقيق قطع أعمق. على سبيل المثال، قد يتطلب قطع أقسام أكثر سمكًا من مواد عالية الكثافة مثل الفولاذ إعدادات طاقة أعلى.

- الموصلية الحرارية:تتبدد المواد ذات الموصلية الحرارية العالية، مثل النحاس، الحرارة بسرعة. ويمكن أن تؤثر هذه الخاصية على عملية القطع، مما يتطلب تعديلات في معلمات الليزر للحفاظ على الكفاءة والجودة.

- الانعكاسية:قد تتطلب المواد العاكسة مثل الألومنيوم والنحاس تحسين معلمات الليزر لتعزيز كفاءة القطع. تعد إدارة الانعكاس أمرًا بالغ الأهمية لتحقيق قطع نظيفة دون المساس بالسرعة أو الجودة.

متطلبات سرعة القطع والجودة

إن تحقيق التوازن بين سرعة القطع واعتبارات الجودة أمر بالغ الأهمية لتحقيق نتائج مثالية:

- سرعة:تتمتع ألياف الليزر بالقدرة على قطع سرعات عالية تتجاوز 30 مترًا في الدقيقة للمواد الرقيقة. ومع ذلك، قد يتطلب قطع الأقسام الأكثر سمكًا سرعات أبطأ للحفاظ على الدقة وتجنب التشوه الحراري.

- متطلبات الجودة:يتضمن الالتزام بمعايير الجودة الصارمة ضبط معلمات القطع مثل القوة والتركيز والسرعة. ويضمن الضبط الدقيق لهذه المعلمات حوافًا نظيفة، وقليلًا من النتوءات، ودقة الأبعاد، خاصة للتطبيقات التي تتطلب تحمُّلات ضيقة.

إن فهم هذه العوامل يمكّن المشغلين من تحسين عمليات القطع واختيار المواد المناسبة وضبط المعلمات بفعالية باستخدام تقنية الليزر الليفي. ويضمن هذا النهج الشامل التشغيل الفعّال والنتائج عالية الجودة عبر مجموعة من التطبيقات الصناعية.

أقصى سمك للقطع للمواد المختلفة

تُستخدم آلات القطع بالليزر الليفي Meta بشكل أساسي لقطع مجموعة متنوعة من المواد المعدنية، بما في ذلك الفولاذ المقاوم للصدأ والفولاذ الكربوني والفولاذ السبائكي والألمنيوم والفضة والنحاس والتيتانيوم والمعادن الأخرى. تصبح المزايا الرئيسية لهذه الآلات واضحة في تطبيقاتها العملية. تعتمد قدرة القطع لآلة القطع بالليزر الليفي على عوامل مثل جودة الآلة ونوع الليزر المستخدم وبيئة القطع وسرعة القطع واستخدام الغازات المساعدة، والتي يمكن أن تعزز قدرات القطع. وبالتالي، لا يوجد معيار مطلق للحكم على سمك القطع. بشكل عام، تشكل الألواح المعدنية الأكثر سمكًا تحديات أكبر للقطع. عند شراء قواطع الليزر، يجب على المستخدمين النظر بعناية في احتياجاتهم المحددة واختيار تكوين الليزر المناسب وفقًا لذلك.

إذن، ما هي السماكات التي تستطيع آلات القطع بالليزر المختلفة قطعها بفعالية عبر الصفائح المعدنية؟

ما هو سمك القطع بالليزر الليفي من 500 واط إلى 2000 واط؟

1. الحد الأقصى لسمك القطع للمواد المختلفة لآلة القطع بالليزر المعدنية 500 واط: الحد الأقصى لسمك الفولاذ الكربوني هو 6 مم؛ الحد الأقصى لسمك الفولاذ المقاوم للصدأ هو 3 مم؛ الحد الأقصى لسمك لوحة الألومنيوم هو 2 مم؛ الحد الأقصى لسمك لوحة النحاس هو 2 مم؛

2. الحد الأقصى لسمك المواد المختلفة التي يتم قطعها بواسطة آلة قطع الليزر المعدنية 1000 واط: الحد الأقصى لسمك الفولاذ الكربوني هو 10 مم؛ الحد الأقصى لسمك الفولاذ المقاوم للصدأ هو 5 مم؛ الحد الأقصى لسمك لوحة الألومنيوم هو 3 مم؛ الحد الأقصى لسمك لوحة النحاس هو 3 مم؛

3. الحد الأقصى لسمك المواد المختلفة التي يتم قطعها بواسطة آلة قطع الليزر المعدنية 2000 واط: الحد الأقصى لسمك الفولاذ الكربوني هو 16 مم؛ الحد الأقصى لسمك الفولاذ المقاوم للصدأ هو 8 مم؛ الحد الأقصى لسمك لوحة الألومنيوم هو 5 مم؛ الحد الأقصى لسمك لوحة النحاس هو 5 مم؛

ما هو سمك القطع بالليزر الليفي بقدرة 3000 واط؟

الحد الأقصى لسمك المواد المختلفة التي يتم قطعها بواسطة آلة قطع الليزر المعدنية 3000 واط: الحد الأقصى لسمك الفولاذ الكربوني هو 20 مم؛ الحد الأقصى لسمك الفولاذ المقاوم للصدأ هو 10 مم؛ الحد الأقصى لسمك لوحة الألومنيوم هو 8 مم؛ الحد الأقصى لسمك لوحة النحاس هو 8 مم؛

ما هو سمك القطع بالليزر الليفي بقدرة 4000 واط؟

يبلغ الحد الأقصى لقطع الفولاذ المقاوم للصدأ بالليزر 4000 وات 16 مم، ولكن جودة سطح القطع فوق 12 مم غير مضمونة، وسطح القطع أقل من 12 مم ساطع بالتأكيد. ستكون قدرة القطع 6000 وات أفضل، ولكن السعر أعلى أيضًا.

تطور قوة القطع بالليزر: تجاوز حدود الإمكانات

من 6000 واط إلى 8000 واط، والآن إلى آلات القطع بالليزر بقوة 10000 واط التي لم يكن من الممكن تصورها من قبل، تقدمت قوة هذه الآلات خطوة بخطوة، متجاوزة توقعاتنا. في السابق، كان القطع بالليزر الليفي يقتصر على قطع ألواح الفولاذ الكربوني حتى سمك 20 مم والفولاذ المقاوم للصدأ حتى 12 مم. ومع ذلك، باستخدام آلات القطع بالليزر بقوة 10000 واط مثل طراز Dada، يمكن الآن قطع ألواح سبائك الألومنيوم حتى سمك 40 مم وألواح الفولاذ المقاوم للصدأ حتى سمك 50 مم بشكل فعال.

قدرات القطع المحسنة

بالنسبة لألواح الفولاذ المقاوم للصدأ التي يتراوح سمكها من 3 مم إلى 10 مم، تعمل آلة القطع بالليزر بقوة 10000 وات بسرعة تزيد عن ضعف سرعة آلة بقوة 6000 وات. في تطبيقات الفولاذ الكربوني، تحقق هذه الآلة قطعًا سريعًا للسطح اللامع بسرعات تتراوح من 18 إلى 20 مم في الثانية، أي ضعف سرعة القطع القياسية. بالإضافة إلى ذلك، فإن استخدام الهواء المضغوط أو النيتروجين لقطع الفولاذ الكربوني حتى سمك 12 مم يزيد من الكفاءة من ستة إلى سبعة أضعاف مقارنة بالقطع بالأكسجين.

تسلط البيانات الحديثة الضوء على زيادة كبيرة في السرعة مع زيادة طاقة الليزر: حيث يتم قطع الفولاذ المقاوم للصدأ بسمك 8 مم أسرع بنحو 400% باستخدام آلة بقوة 6 كيلو وات مقارنة بنموذج بقوة 3 كيلو وات. علاوة على ذلك، بالنسبة للفولاذ المقاوم للصدأ بسمك 20 مم، يعمل الليزر بقوة 12 كيلو وات أسرع بنحو 114% من آلة بقوة 10 كيلو وات.

من الناحية الاقتصادية، فإن تكلفة آلة القطع بالليزر بقوة 10000 وات أعلى قليلاً من طراز بقوة 6 كيلو وات، ومع ذلك فهي تقدم أكثر من ضعف كفاءة الإنتاج. لا توفر هذه الكفاءة العمالة والمساحة فحسب، بل إنها تحظى أيضًا بالقبول بين أصحاب شركات معالجة الليزر، مما يؤكد على فعاليتها من حيث التكلفة ومزايا الإنتاجية.

نصائح أساسية لتحقيق أقصى قدر من أداء الليزر الليفي

إعداد المواد واختيارها

يتضمن اختيار المواد المناسبة للقطع بالليزر الليفي مراعاة تركيبها وتوافق سمكها. تستجيب مواد مختلفة، مثل الفولاذ المقاوم للصدأ والفولاذ الكربوني والألومنيوم والسبائك المختلفة، بشكل مختلف للقطع بالليزر بسبب موصليتها الحرارية وانعكاسيتها وتركيبها الكيميائي. من الأهمية بمكان اختيار المواد التي تتوافق مع قدرات قاطع الليزر وتقع ضمن نطاق سمك القطع المحدد لها.

بالإضافة إلى ذلك، يعد التأكد من نظافة المواد وخلوها من الملوثات أمرًا ضروريًا لمنع حدوث مشكلات أثناء القطع. يمكن أن تتداخل الملوثات مثل الزيت أو الشحوم أو الصدأ مع فعالية شعاع الليزر، مما يؤدي إلى قطع غير متسقة أو زيادة امتصاص الحرارة أو حتى تلف معدات القطع. يساعد التحضير المناسب للمواد، بما في ذلك التنظيف الشامل ومعالجة السطح حسب الحاجة، في الحفاظ على دقة القطع والجودة طوال عملية الإنتاج. لا تعمل هذه الممارسات على تحسين أداء القطع فحسب، بل تساهم أيضًا في إطالة عمر آلة القطع بالليزر الليفي وجودة المنتجات النهائية.

تحسين معلمات القطع

قوة: قم بتعديل إعدادات طاقة الليزر لتناسب خصائص المادة وسمكها، مما يحسن سرعة القطع والجودة. يضمن هذا التعديل أن يوفر الليزر طاقة كافية لقطع نظيفة ودقيقة دون حرارة زائدة أو تشوه للمادة.

سرعة: تحكم في سرعة القطع بدقة لإيجاد التوازن بين الكفاءة والدقة. يتيح ضبط السرعة الحصول على قطع سلسة مع الحفاظ على الدقة، وهو أمر بالغ الأهمية لتحقيق نتائج عالية الجودة في عمليات التصنيع.

ركز: قم بمراقبة وضبط تركيز الليزر بانتظام للحفاظ على عمق القطع وجودة الحافة بشكل ثابت. يضمن ضبط التركيز المناسب أن يحافظ شعاع الليزر على الكثافة المثلى طوال عملية القطع، وهو أمر ضروري لتحقيق قطع دقيقة عبر سماكات المواد المختلفة.

الرقابة البيئية

التهوية المناسبة: التهوية الكافية ضرورية لإزالة الدخان والأبخرة والجسيمات المتولدة أثناء عملية القطع. لا تعمل التهوية الفعّالة على تحسين جودة الهواء في مكان العمل فحسب، بل تمنع أيضًا تراكم الحطام الذي قد يعيق شعاع الليزر أو يلوث سطح المادة.

إدارة الرطوبة: يساعد الحفاظ على مستويات الرطوبة المثالية في تثبيت خصائص المواد ومنع التغيرات في أداء القطع. يمكن أن تؤدي الرطوبة الزائدة إلى تكاثف على البصريات وتقليل جودة الشعاع، مما يؤثر على دقة القطع. وعلى العكس من ذلك، يمكن أن تؤدي الظروف الجافة للغاية إلى زيادة الكهرباء الساكنة، مما قد يتسبب في حدوث مشكلات التفريغ.

التحكم في درجة الحرارة: يساعد التحكم في درجة الحرارة المحيطة على تقليل التمدد الحراري وانكماش المواد، مما قد يؤثر على دقة الأبعاد أثناء القطع. تساهم درجات الحرارة المستقرة أيضًا في أداء شعاع الليزر المتسق ومنع الإجهاد الحراري على مكونات الماكينة.

نظافة: يعد الحفاظ على منطقة العمل نظيفة ومنظمة أمرًا ضروريًا. يمكن أن تتداخل الغبار والأوساخ والحطام مع بصريات الليزر وتؤدي إلى نتائج قطع غير متسقة. يضمن التنظيف المنتظم لمكونات الماكينة، بما في ذلك العدسات والمرايا ورؤوس القطع، الأداء الأمثل ويطيل عمر المعدات.

إجراءات السلامة: إن تنفيذ بروتوكولات السلامة، مثل تأريض الماكينة بشكل صحيح، وتدابير الوقاية من الحرائق، ومعدات الحماية الشخصية (PPE) للمشغلين، يضمن بيئة عمل آمنة أثناء عمليات القطع بالليزر.

الصيانة الدورية والمعايرة

للحفاظ على الأداء الأقصى لآلات القطع بالليزر الألياف، من الضروري الالتزام بممارسات الصيانة المنتظمة التي تشمل التنظيف والمعايرة والتشحيم.

تنظيف البصريات والعدسات ورؤوس القطع:يعد التنظيف الروتيني للبصريات والعدسات ورؤوس القطع أمرًا بالغ الأهمية لإزالة الحطام المتراكم والمواد الملوثة. يمكن أن يؤدي الغبار والبقايا إلى إضعاف جودة شعاع الليزر، مما يؤدي إلى قطع غير متساوية أو تقليل الدقة. يضمن استخدام حلول وطرق التنظيف الموصى بها أن تظل هذه المكونات نظيفة ووظيفية، مما يحسن كفاءة القطع وجودته.

المعايرة الدورية:تُعد جلسات المعايرة المجدولة ضرورية للتحقق من محاذاة مكونات نظام الليزر وضبطها. تضمن هذه العملية أن يظل شعاع الليزر مركّزًا بدقة ومتماشيًا مع مسار القطع. من خلال الحفاظ على المحاذاة الدقيقة، يمكن للمشغلين تحقيق نتائج القطع المرغوبة باستمرار عبر مواد وسمك مختلف، مما يقلل من احتمالية حدوث أخطاء ويزيد من كفاءة التشغيل.

تزييت الأجزاء المتحركة:يساعد وضع مواد التشحيم المناسبة على الأجزاء المتحركة في آلة القطع بالليزر على تقليل الاحتكاك والتآكل. ولا يعمل هذا الإجراء الوقائي على إطالة العمر التشغيلي للمكونات الأساسية فحسب، بل يضمن أيضًا التشغيل السلس ويقلل من خطر الأعطال الميكانيكية. يحافظ التشحيم المنتظم وفقًا لإرشادات الشركة المصنعة على موثوقية الآلة وثبات أدائها بمرور الوقت.

استخدام الغازات المساعدة

الهواء المضغوط: عند استخدامه كغاز مساعد، يساعد الهواء المضغوط على نفخ المعدن المنصهر والحطام بعيدًا عن منطقة القطع. يمنع هذا الإجراء تراكم المواد على سطح القطع، مما يقلل من خطر إعادة التصلب ويحسن النظافة العامة للقطع. يساعد الهواء المضغوط أيضًا في تبريد المادة أثناء القطع، مما قد يعزز سرعة القطع وكفاءته، خاصة للمواد الأرق.

نتروجين: يُعد النيتروجين من المواد المفضلة على نطاق واسع نظرًا لخصائصه غير التفاعلية وقدرته على توفير حافة قطع نظيفة. فعند استخدامه كغاز قطع، يعمل النيتروجين على إزاحة الأكسجين من منطقة القطع، مما يقلل من الأكسدة على الحافة المقطوعة. وينتج عن هذا سطح أملس وخالٍ من الأكسيد، وهو مفيد بشكل خاص للمواد الحساسة للأكسدة، مثل الفولاذ المقاوم للصدأ والألومنيوم. كما يساعد النيتروجين أيضًا في الحفاظ على ظروف القطع المستقرة ويمكنه تحسين الجودة الإجمالية للقطع، بما في ذلك نعومة الحافة ودقة الأبعاد.

الأكسجين والغازات الأخرى: الأكسجين هو غاز مساعد آخر يستخدم بشكل شائع، وخاصة لقطع الفولاذ الصلب. فهو يعزز التفاعل الطارد للحرارة مع المعدن، وبالتالي يزيد من سرعة القطع وكفاءته. ومع ذلك، قد لا يكون الأكسجين مناسبًا للمواد المعرضة للأكسدة، لأنه قد يؤدي إلى حواف قطع أكثر خشونة ومناطق محتملة متأثرة بالحرارة.

تحسين استخدام الغاز: يعتمد اختيار الغاز المساعد على المادة التي يتم قطعها ونتائج القطع المرغوبة. يمكن أن يؤثر اختيار الغاز المناسب وتحسينه بشكل كبير على سرعة القطع وجودة الحافة وكفاءة العملية بشكل عام. يجب على المشغلين تجربة أنواع وضغوط مختلفة من الغاز لتحديد الإعدادات المثلى للمواد والسمك المحدد، مما يضمن أفضل أداء قطع ممكن.

كيفية اختيار أفضل قوة لتأثير قطع الفكرة

تُعد قوة آلة القطع بالليزر عاملاً بالغ الأهمية يجب مراعاته عند شراء المعدات اللازمة لعمليات قطع المعادن. فهي تؤثر بشكل مباشر على ناتج الطاقة لرأس الليزر، مما يؤثر على جودة المعالجة وسرعة التشغيل. تتيح مستويات الطاقة الأعلى جودة وكفاءة قطع متفوقة، مما يقلل من أوقات الإنتاج بشكل كبير.

في صناعة الصفائح المعدنية، تبدأ آلات الليزر عادةً بقوة دنيا تبلغ 500 وات للمواد الرقيقة. ومع ذلك، تتراوح قوى القطع الأكثر استخدامًا من 3 كيلو وات إلى 20 كيلو وات، ويتم اختيارها بناءً على متطلبات الإنتاج والمزايا التشغيلية المرغوبة. وفي التطورات الأخيرة، وصلت تقنيات القطع بالليزر الليفي إلى مستويات طاقة تصل إلى 40 كيلو وات، مما يلبي المتطلبات الصناعية لسرعات معالجة أسرع وقدرات قطع محسنة.

يضمن اختيار قوة الليزر المناسبة للمصنعين تحقيق نتائج مثالية من حيث الدقة والإنتاجية والفعالية من حيث التكلفة. لا تعمل أنظمة الطاقة الأعلى على تحسين سرعة القطع والجودة فحسب، بل توفر أيضًا تنوعًا أكبر في التعامل مع مجموعة واسعة من سماكات وأنواع المواد. مع استمرار تقدم التكنولوجيا، تستمر قابلية التوسع وكفاءة آلات القطع بالليزر في التطور، لتلبية الاحتياجات المتطورة لصناعات التصنيع الحديثة.

نصائح لاختيار القوة المناسبة لقطع المعادن

نوع المادة وسمكها:تتطلب المعادن المختلفة قوى ليزر متفاوتة لتحقيق قطع فعال. على سبيل المثال، قد تتطلب المواد الأكثر سمكًا مثل الفولاذ المقاوم للصدأ أو الألومنيوم مستويات طاقة أعلى لتحقيق قطع نظيفة.

متطلبات سرعة القطع والدقة:تسمح قوى الليزر الأعلى عمومًا بسرعات قطع أسرع مع الحفاظ على الدقة. ضع في اعتبارك التوازن المطلوب بين السرعة والدقة بناءً على احتياجات الإنتاج الخاصة بك.

قدرة الآلة والتكنولوجيا:قم بتقييم قدرات آلات القطع بالليزر المتاحة. تقدم التطورات الحديثة في تكنولوجيا الليزر الليفي مجموعة واسعة من خيارات الطاقة، من الطاقة المنخفضة المناسبة للمواد الرقيقة إلى الطاقة الأعلى للقطع السميك وعالي السرعة.

التكلفة والكفاءة التشغيلية:قد توفر أجهزة الليزر ذات القدرة الأعلى سرعات قطع أسرع وجودة أفضل، ولكنها تأتي أيضًا بتكاليف تشغيلية متزايدة. قم بتقييم فعالية الاستثمار في طاقة أعلى بناءً على حجم الإنتاج ومتطلباته.

مواصفات التطبيق:ضع في اعتبارك التطبيقات والصناعات المحددة التي تخدمها. قد تتطلب بعض التطبيقات قدرات قطع متخصصة لا يمكن توفيرها إلا باستخدام أجهزة الليزر ذات القدرة الأعلى.

هل تؤدي قوة الليزر الأعلى دائمًا إلى أداء قطع أفضل؟

ليس بالضرورة. ففي حين تسمح قوة الليزر الأعلى عمومًا بسرعات قطع أسرع، وهو أمر مفيد بشكل خاص للمواد المعدنية الأكثر سمكًا، فإن أداء القطع الفعلي يعتمد على عوامل مختلفة تتجاوز القوة وحدها:

- تنوع المواد والسمك:تتطلب المعادن والسمك المختلفة مستويات طاقة ليزر محددة للحصول على نتائج مثالية. على سبيل المثال، قد يؤدي قطع المواد الرقيقة بقوة عالية بشكل مفرط إلى الإفراط في الذوبان أو توسيع منطقة التأثر بالحرارة، مما يؤثر سلبًا على الدقة وجودة الحافة.

- احتياجات الدقة والتفصيل:يتطلب قطع التصميمات المعقدة أو الأنماط التفصيلية التوازن بين القوة والدقة. قد تؤدي القوة الزائدة إلى تسريع سرعة القطع ولكنها قد تضحي بالتفاصيل الدقيقة والدقة، وهي أمور بالغة الأهمية في الصناعات مثل الإلكترونيات أو صناعة المجوهرات.

- جودة السطح واللمسة النهائية:حتى مع الطاقة العالية، تعتمد جودة القطع إلى حد كبير على عوامل مثل جودة الشعاع ودقة نقطة التركيز وتصميم رأس القطع. يمكن أن تؤدي الإعدادات غير الصحيحة إلى حواف خشنة أو تشوه المواد، مما يؤثر على جودة المنتج النهائي.

دراسات الحالة وتحليل البيانات:

- الحالة 1:في تصنيع السيارات، أظهرت دراسة قارنت بين ألياف الليزر 6 كيلو وات و12 كيلو وات أنه في حين حقق الليزر 12 كيلو وات سرعات قطع أعلى لألواح الفولاذ المقاوم للصدأ مقاس 10 مم، فإن الليزر 6 كيلو وات أنتج حواف أكثر سلاسة وتشوهات أقل للمواد بسبب التحكم الأفضل في المنطقة المتأثرة بالحرارة.

- الحالة 2:أظهرت البيانات من ورشة تصنيع أن زيادة قوة الليزر من 3 كيلو وات إلى 6 كيلو وات بالنسبة لصفائح الألومنيوم مقاس 8 مم أدى إلى تحسين سرعة القطع بواسطة 40%، ولكن معدل الخردة زاد بسبب زيادة تكرار النتوءات والقطع الأكثر خشونة عند مستوى الطاقة الأعلى.

- رؤى البحث:تؤكد الأبحاث التي أجرتها معاهد تكنولوجيا الليزر أن الأداء الأمثل للقطع غالبًا ما ينطوي على موازنة الطاقة مع جودة الشعاع ومعايير القطع. يمكن للطاقة الأعلى أن تعزز الإنتاجية ولكنها قد تتطلب تعديلات دقيقة للحفاظ على دقة القطع والحد من هدر المواد.

في الختام، في حين أن قوة الليزر الأعلى يمكن أن تعزز كفاءة القطع وسرعته، فإن تحقيق أفضل أداء للقطع يتطلب نهجًا دقيقًا. يتضمن ذلك تحسين معلمات مثل الطاقة والسرعة وجودة الشعاع بناءً على خصائص المواد المحددة ومتطلبات التطبيق وجودة الإخراج المطلوبة. يضمن موازنة هذه العوامل أن يحقق المصنعون ليس فقط إنتاجًا أسرع ولكن أيضًا دقة قطع فائقة وتشطيب سطحي.

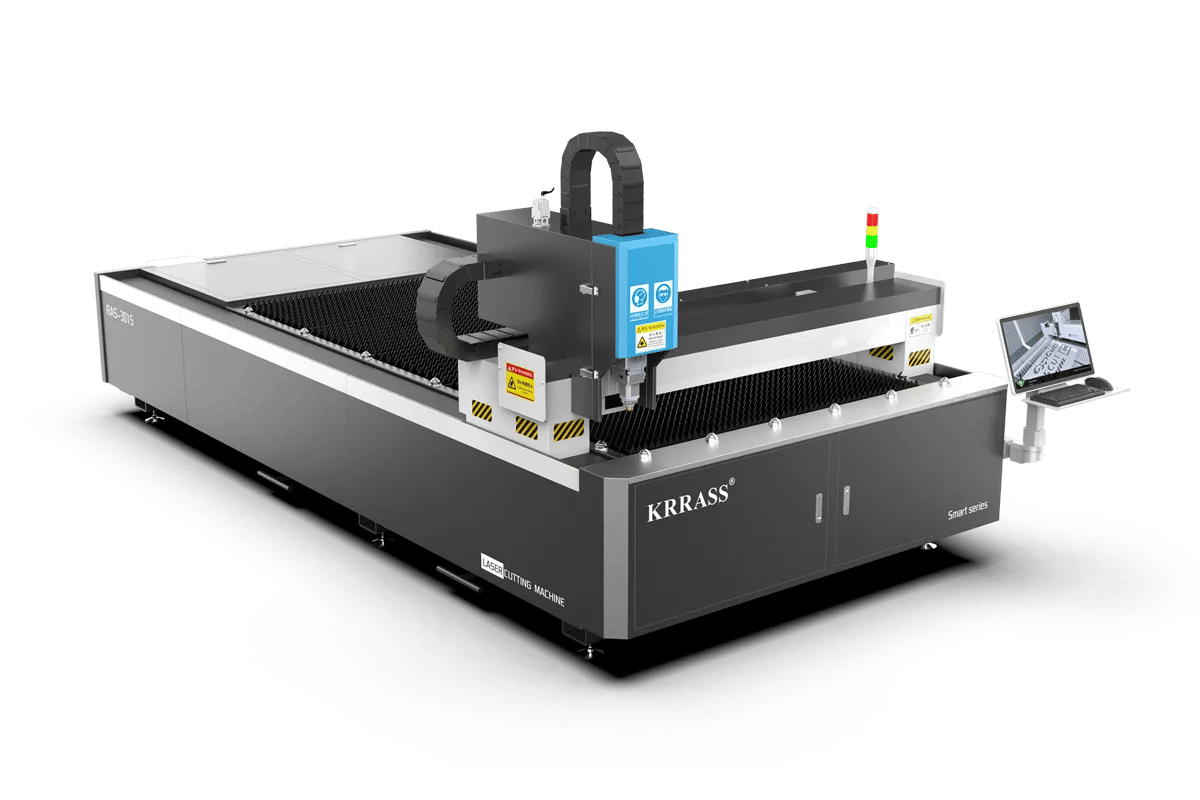

ملخص: أطلق العنان لإمكانياتك في القطع بالليزر باستخدام ليزر Krrass

هل تبحث عن آلة قطع بالليزر مصممة خصيصًا لتلبية احتياجاتك الخاصة في قطع المواد؟ هل تريد أن تعرف ما هو سمك الليزر الليفي 3000 واط الذي يمكن قطعه؟في Krrass Laser، نحن متخصصون في التكنولوجيا المتطورة المصممة للتعامل مع مجموعة واسعة من المواد بدقة وكفاءة. سواء كنت تعمل مع المعادن أو البلاستيك أو السيراميك أو مواد أخرى، فإن حلول القطع بالليزر لدينا تضمن نتائج عالية الجودة لمشاريعك.

لا ترضى بأقل من الدقة في مشاريعك. اتصل بشركة Krrass Laser اليوم للحصول على المشورة المتخصصة وعروض الأسعار التنافسية واكتشاف كيف يمكن لتقنية القطع بالليزر المتقدمة لدينا الارتقاء بعمليات التصنيع الخاصة بك.