ما هي قوالب مكابح الضغط؟

ال قالب مكابح الضغط هي أداة تستخدمها آلة ثني الصفائح المعدنية لتشكيل الصفائح المعدنية. تتألف هذه الأداة من مكونات مختلفة، وقد يختلف تركيب الأدوات.

الوظيفة الأساسية لقوالب مكابح الضغط هي تغيير الحالة الفيزيائية للمادة التي يتم تشكيلها، وبالتالي تشكيل الجزء.

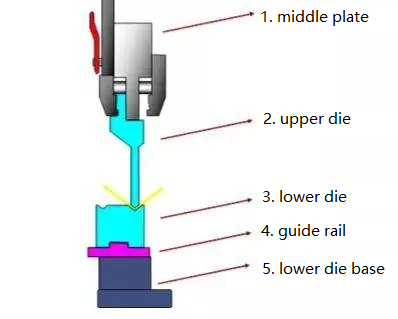

يمكن تقسيم قوالب مكابس الضغط عادةً إلى عدة أجزاء، بما في ذلك القالب العلوي والقالب السفلي وقضيب التوجيه وقاعدة القالب السفلي. توفر هذه القوالب قدرًا كبيرًا من التنوع، حيث يمكن تصنيع العديد منها.

ملاحظة: فيما يتعلق بكيفية صنع قوالب مكابح الضغط، فسوف نغطي هذا الموضوع لاحقًا.

قوالب مكابس الضغط المستخدمة بشكل شائع

لتمديد عمر القالب، مكابح الضغط يتم تصميم المثقاب والقوالب بزوايا مستديرة كلما أمكن ذلك. تتضمن قوالب مكابس الضغط المستخدمة بشكل شائع ما يلي:

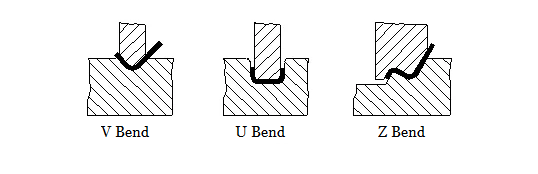

قوالب الانحناء على شكل حرف V

قوالب على شكل حرف U

قوالب الانحناء Z

Typically, the height of the flanged edge should be at least three times the thickness of the plate (t), or L ≥ 3t. If the height of the flanged edge is too low, it becomes difficult to form even when using a bending die.

| نوع اللكمة | التطبيق الرئيسي |

| لكمة مستقيمة | Fabricated angles ≥90° |

| لكمة رقبة الإوزة | Fabricated angles ≥90° |

| لكمة حادة | Fabricated angles ≥30° |

Press Brake Dies

| نوع اللكمة | التطبيق الرئيسي |

| غناء وموت | 1. While V angle = 88°(ref), able to bend angles ≥ 90° |

| قالب V مزدوج | 2. While V angle = 30°(ref), able to bend angles ≥ 30° |

قالب قطعة مكابح الضغط

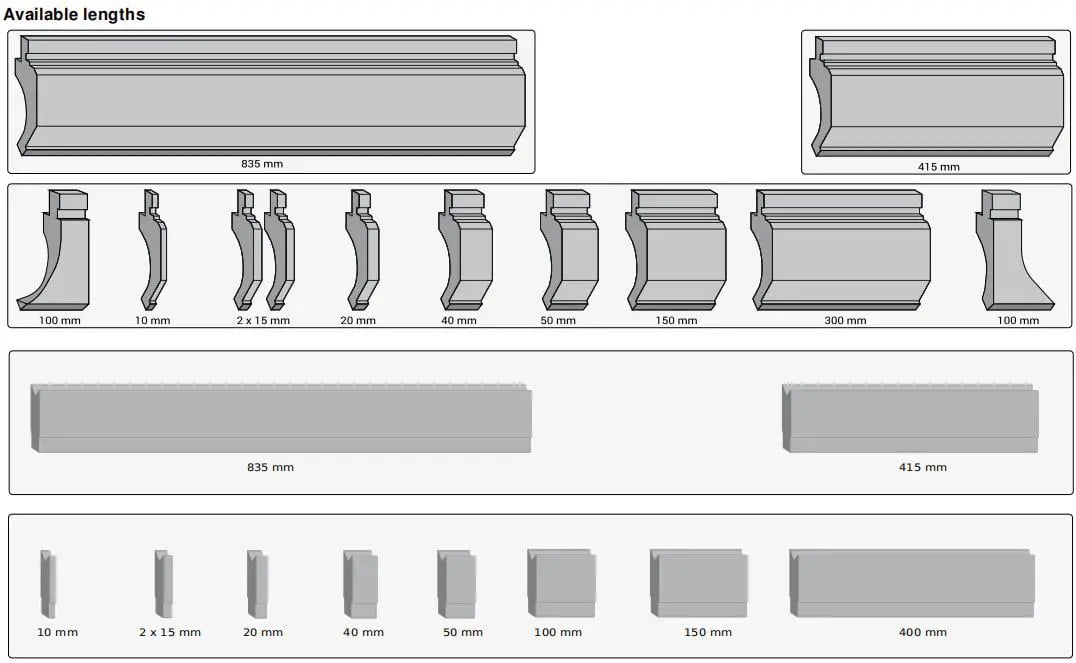

عادةً، يبلغ الطول القياسي لمجموعة المثقاب والقوالب لآلة الضغط 835 مم، ويمكن تقسيمها إلى أحجام مختلفة لاستيعاب ثني قطع العمل ذات الأطوال المختلفة.

تشتمل الأحجام عادةً على 10 مم، و15 مم، و20 مم، و40 مم، و50 مم، و100 مم، و200 مم، و300 مم، بإجمالي يصل إلى 835 مم.

مواد قوالب مكابح الضغط

من ماذا تصنع قوالب مكابح الضغط؟

هناك مواد مختلفة يمكن استخدامها في تصنيع أدوات مكابح الضغط، بما في ذلك الفولاذ، ومواد السبائك، ومواد البوليمر، وغيرها.

في الوقت الحالي، يعد الفولاذ المادة الأكثر استخدامًا على نطاق واسع لإنتاج أدوات مكابح الضغط، بما في ذلك الفولاذ T8، والفولاذ T10، و42CrMo، وCr12MoV.

42CrMo عبارة عن فولاذ سبائك عالي القوة خضع للتبريد والتصلب لإظهار القوة العالية والصلابة.

It can operate at low temperatures down to -500°C and is known for its high strength, toughness, and resistance to wear.

يمكن تقسيم المواد الشائعة المستخدمة في قوالب مكابح الضغط إلى ثماني فئات.

- أداة الفولاذ الكربوني

تُستخدم فولاذات الأدوات الكربونية T8A وT10A بشكل متكرر في تصنيع قوالب مكابح الضغط نظرًا لسهولة تصنيعها وفعاليتها من حيث التكلفة.

ومع ذلك، فإن هذه المواد لديها قابلية تصلب ضعيفة وصلابة حمراء ويمكن أن تتعرض لتشوهات كبيرة أثناء المعالجة الحرارية. بالإضافة إلى ذلك، لديها قدرة منخفضة على تحمل الأحمال.

- أداة فولاذية منخفضة السبائك

من خلال دمج الكمية المناسبة من عناصر السبائك في فولاذ الأدوات الكربوني، يتم إنتاج فولاذ الأدوات منخفض السبائك، مما يقلل من التشوه والميل إلى التشقق أثناء التبريد ويحسن قابلية التصلب ومقاومة التآكل للفولاذ.

تشتمل بعض أنواع الفولاذ منخفض السبائك المستخدمة بشكل شائع في إنتاج قوالب مكابح الضغط على CrWMn، و9Mn2V، و7CrSiMnMoV، و6CrNiSiMnMoV.

- فولاذ الأدوات عالي الكربون والكروم

يتميز الفولاذ عالي الكربون والكروم بقدرته الجيدة على الصلابة والمتانة ومقاومة التآكل.

يتعرض لأدنى حد من التشوه أثناء المعالجة الحرارية، مما يجعله فولاذًا مقاومًا للتآكل بدرجة عالية مع قدرة تحمل حمولة تأتي في المرتبة الثانية بعد الفولاذ عالي السرعة.

ومع ذلك، بسبب الفصل الكبير للكربيد، فإن الاضطراب والرسم المتكرر (الاضطراب المحوري والرسم الشعاعي) مطلوب لتقليل الطبيعة غير المتجانسة للكربيدات وتحسين أدائها.

تشتمل بعض أنواع الفولاذ الشائعة ذات المحتوى العالي من الكربون والكروم على Cr12 وCr12MoV وCr12MoV1.

- فولاذ الأدوات عالي الكربون متوسط الكروم

تشتمل أنواع الفولاذ عالية الكربون ومتوسطة الكروم المستخدمة في قوالب مكابح الضغط على Cr4W2MoV وCr6W وCr5MoV وغيرها.

تتميز هذه المواد بمحتوى منخفض من الكروم، وعدد أقل من الكربيدات الأيوتكتيكية، وتوزيع موحد للكربيد، وتشوه ضئيل أثناء المعالجة الحرارية، وقابلية جيدة للتصلب، وأبعاد مستقرة.

بالمقارنة مع الفولاذ عالي الكربون والكروم والذي يمكن أن يظهر فصلًا كبيرًا للكربيد، فإن هذه المواد توفر خصائص محسنة.

- الفولاذ عالي السرعة

يُستخدم الفولاذ عالي السرعة بشكل متكرر في إنتاج قوالب مكابح الضغط نظرًا لصلابته العالية ومقاومته للتآكل وقوته الانضغاطية. كما يتمتع أيضًا بقدرة عالية على تحمل الأحمال.

يتم استخدام الفولاذ W18Cr4V، وW6Mo5، وCr4V2 مع التنغستن المخفض، بالإضافة إلى الفولاذ عالي السرعة 6W6Mo5 وCr4v الذي تم تطويره لتعزيز الصلابة، بشكل شائع.

من أجل تحسين توزيع الكربيد، يتطلب الفولاذ عالي السرعة أيضًا عملية التشكيل بالطرق.

- الفولاذ الأساسي

يتم إنتاج الفولاذ الأساسي عن طريق إضافة كمية صغيرة من العناصر الأخرى إلى الفولاذ عالي السرعة وضبط محتوى الكربون لتعزيز خصائصه.

ويؤدي هذا إلى تحسين الخصائص مقارنة بالفولاذ عالي السرعة، مثل زيادة مقاومة التآكل والصلابة، فضلاً عن قوة التعب والصلابة بشكل أفضل.

إنه عبارة عن فولاذ مكابح الضغط ذو قوة وصلابة عالية، وهو أكثر فعالية من حيث التكلفة من الفولاذ عالي السرعة.

تشتمل المواد الفولاذية الأساسية المستخدمة بشكل شائع في قوالب مكابح الضغط على 6Cr4W3Mo2VNb و7Cr7Mo2V2Si و5Cr4Mo3SiMnVAL وغيرها.

- كربيد أسمنتي وكربيد أسمنتي مرتبط بالفولاذ

إن صلابة ومقاومة التآكل لكربيد الأسمنت في فولاذ قالب مكابح الضغط هي الأعلى، ولكن قوتها ومتانتها عند الانحناء ضعيفة.

يتم استخدام التنغستن والكوبالت كمادة كربيد الأسمنت في قوالب مكابح الضغط.

بالنسبة لقوالب مكابس الضغط التي تتطلب تأثيرًا منخفضًا ومقاومة عالية للتآكل، يمكن اختيار كربيد أسمنتي يحتوي على نسبة منخفضة من الكوبالت. بالنسبة للقوالب عالية التأثير، يمكن استخدام كربيد أسمنتي يحتوي على نسبة عالية من الكوبالت.

يتم تصنيع كربيد الأسمنت المرتبط بالفولاذ من خلال مسحوق المعادن، باستخدام مسحوق الحديد وكمية صغيرة من مسحوق عنصر السبائك (مثل الكروم أو الموليبدينوم أو التنغستن أو الفاناديوم) كمادة رابطة وكربيد التيتانيوم أو كربيد التنغستن كمرحلة صلبة.

إن مصفوفة كربيد الأسمنت المرتبط بالفولاذ هي الفولاذ، والذي يعالج ضعف الصلابة والمعالجة الصعبة لكربيد الأسمنت.

يمكن قطع هذه المادة ولحامها وتشكيلها ومعالجتها بالحرارة. يحتوي كربيد الأسمنت الملتصق بالفولاذ على العديد من الكربيدات وله صلابة ومقاومة للتآكل أقل من كربيد الأسمنت ولكنها لا تزال أعلى من درجات الفولاذ الأخرى.

بعد التبريد والتلطيف، يمكن أن تصل صلابته إلى 68-73 HRC.

- مواد جديدة

المادة المستخدمة في أداة مكابح الضغط هي نوع من الفولاذ المستخدم في العمل على البارد، ومتطلبات الأداء الأساسية الخاصة بها هي القوة والصلابة ومقاومة التآكل.

في الوقت الحالي، يشتمل اتجاه التطوير في فولاذ قالب مكابح الضغط على اتجاهين رئيسيين، يتمحور كلاهما حول الفولاذ عالي السبائك D2 (Cr12MoV).

(1) يتضمن تحسين صلابة قالب مكابح الضغط تقليل محتوى الكربون ومحتوى عنصر السبائك وتعزيز اتساق توزيع الكربيد في الفولاذ. تشمل أمثلة هذا الاتجاه 8CrMo2V2Si وCr8Mo2SiV.

(2) تحسين مقاومة التآكل لقالب مكابح الضغط لاستيعاب الإنتاج عالي السرعة والآلي وعالي الحجم باستخدام الفولاذ عالي السرعة المسحوق. ومن الأمثلة على هذا الاتجاه 320CrVMo13.

معالجة حرارية لأدوات مكابح الضغط

من أجل تحسين خصائصها الميكانيكية، تخضع الأدوات للمعالجات الحرارية مثل التبريد والتصلب.

جامعة قطرالنقش:

This is a heat treatment consist-ing of heating and sub-sequently cooling steel to reduce the material’s intermal stress. During the heating process martensite is produced, which has a very hard structure and high ultimate tensile strength but low resilience.

نتيجة لذلك، يمكن كسر المادة بسهولة؛ لتجنب هذه المشكلة، يتم بعد ذلك معالجة الفولاذ بالتبريد المتحكم فيه. تؤثر سرعة التبريد أثناء المعالجة بشكل كبير على الإجهاد المتبقي للفولاذ، فكلما كانت مرحلة التبريد أبطأ، كلما كان الإجهاد المتبقي أضعف.

تحتوي أنواع الفولاذ التي يمكن أن تخضع لهذه المعالجة على الكربون بنسبة 0.4-0.6%، ولذلك يشار إليها بالفولاذ المطفأ والمقسى.

التصلب:

الهدف من هذه المعالجة هو زيادة صلابة المادة وتتكون من تسخين الفولاذ إلى درجة حرارة معينة ثم تبريده بسرعة.

The usual method used to measure the hardness of the tools is the Rockwell hardness test which is carried out with the conical (HRC) or spherical (HRB) indenters.

يتضمن ذلك زيادة الحمل على الأداة تدريجيًا. يتم تحديد الصلابة من خلال عمق اختراق المثقب للقطعة.

أناالتصلب بالحث:

هذه هي المعالجة الحرارية الأكثر شيوعًا لأدوات مكابح الضغط، ولكن نظرًا لأنها معالجة سطحية، فإنها تؤثر فقط على الطبقة الخارجية للأداة.

This type of hardening uses the the principle of electromagnetic induction: by placing a conductive material (a coil)into a strong alternating magnetic field, the tool is heated to a high tempereture and then rapidly cooled by a flow of coolant.

يؤدي التصلب الحثي إلى إنشاء أسطح صلبة للغاية ومقاومة للتآكل والتعب دون التأثير على صلابة القلب.

تقوية اللب:

يستخدم بعض مصنعي أدوات مكابح الضغط عملية تقوية اللب للحصول على صلابة ثابتة في جميع أنحاء الأداة، مع قيم أقل للسطح، والذي عادة ما يتعرض للتآكل.

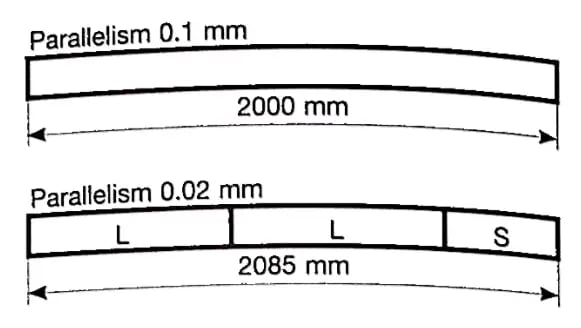

الطول والدقة

في الماضي، كانت أدوات مكابس الضغط تُنتج في قطعة واحدة بطول مكابس الضغط أو الشكل المراد ثنيه. كانت هذه الأدوات الفولاذية تُسطح، لأن التصلب والطحن كانا ليشوهاها بسبب طولها. ولأن الأدوات لم يكن من الممكن تشغيلها آليًا، كانت دقتها منخفضة للغاية، حوالي 0.1 مم لكل متر.

مع ظهور التقنيات الجديدة، تحسنت دقة أداة ثني الثني بشكل كبير. اليوم، يتم إنتاج الأدوات وقطعها الصلبة والمصنعة، والتي يمكنها ضمان دقة أكبر (0.0 مم لكل تول) وتتمتع بخصائص ميكانيكية أفضل من ذي قبل. يختلف طول أداة ثني الثني وفقًا للنوع، على سبيل المثال، يبلغ طول أدوات Promecam 835 مم.

تتمتع الأدوات المجزأة بالعديد من المزايا: أطوال معيارية قياسية، بحيث يمكن للمشغلين شراء أدوات لتعويض الطول الإجمالي المطلوب؛

سهولة التعامل، مما يؤدي إلى توفير الوقت عند إعداد مكبس الثني؛

توفير التكاليف، حيث يتعين استبدال أقسام الأداة المستهلكة أو التالفة فقط وليس الطول الإجمالي؛

إمكانية إعداد الماكينة باستخدام محطات عمل مختلفة مستخدمة بالتتابع وأدوات التركيب ذات الملامح المختلفة.

من الضروري أن تكون الأدوات بالحجم الصحيح، وقابلة للتبديل والمحاذاة بشكل مثالي للاستفادة من مكابس الثني الحديثة ولضمان انحناءات عالية الجودة وإمكانية التكرار.

بفضل التشطيبات السطحية التي تنتجها آلات الطحن، يمكن إنتاج أدوات مكابس الثني الحديثة بنصف قطر في القالب على شكل حرف V وفي طرف اللكمة.

يتيح هذا إمكانية الثني بشكل موحد دون ترك علامات على الصفائح المعدنية، ومعرفة نقطة الاتصال الدقيقة بين الأدوات والصفائح المعدنية. هذه معلومات أساسية لنظام CNC للصحافة لضبط معلمات الثني تلقائيًا لتحقيق أقصى قدر من القدرة على التكرار.