تُعَد مكبسات الثني، المعروفة أيضًا باسم مكبسات الثني، واحدة من الطرق التقليدية لمعالجة المواد المعدنية، وقد استُخدِمَت لأكثر من قرن من الزمان. ومن المثير للاهتمام أن أول مكبس ثني تم تسجيل براءة اختراعه في عام 1882. تم تصنيع هذا النموذج المبكر، المسمى مكبس الكورنيش، من أجزاء حديدية مصبوبة مخصصة متصلة بقطع من خشب البلوط النهائي، وتميز بورقة تعمل يدويًا تثني قطعة من الصفائح المعدنية المشبكية في خط مستقيم - وهي عملية تتطلب عمالة مكثفة حقًا. تشكيل مكابح الضغط!يمكنك معرفة المزيد عن أصول مكبس الثني هنا.

اليوم، تطورت عملية تشكيل مكابس الضغط بشكل كبير مع ظهور الأنظمة الهيدروليكية المتقدمة وتكنولوجيا الكمبيوتر. تستطيع مكابس الضغط الحديثة ثني الصفائح والألواح المعدنية بسهولة، مما يوفر للصناعات المختلفة أجزاء بسيطة ومعقدة.

ما هي مكبس الفرامل

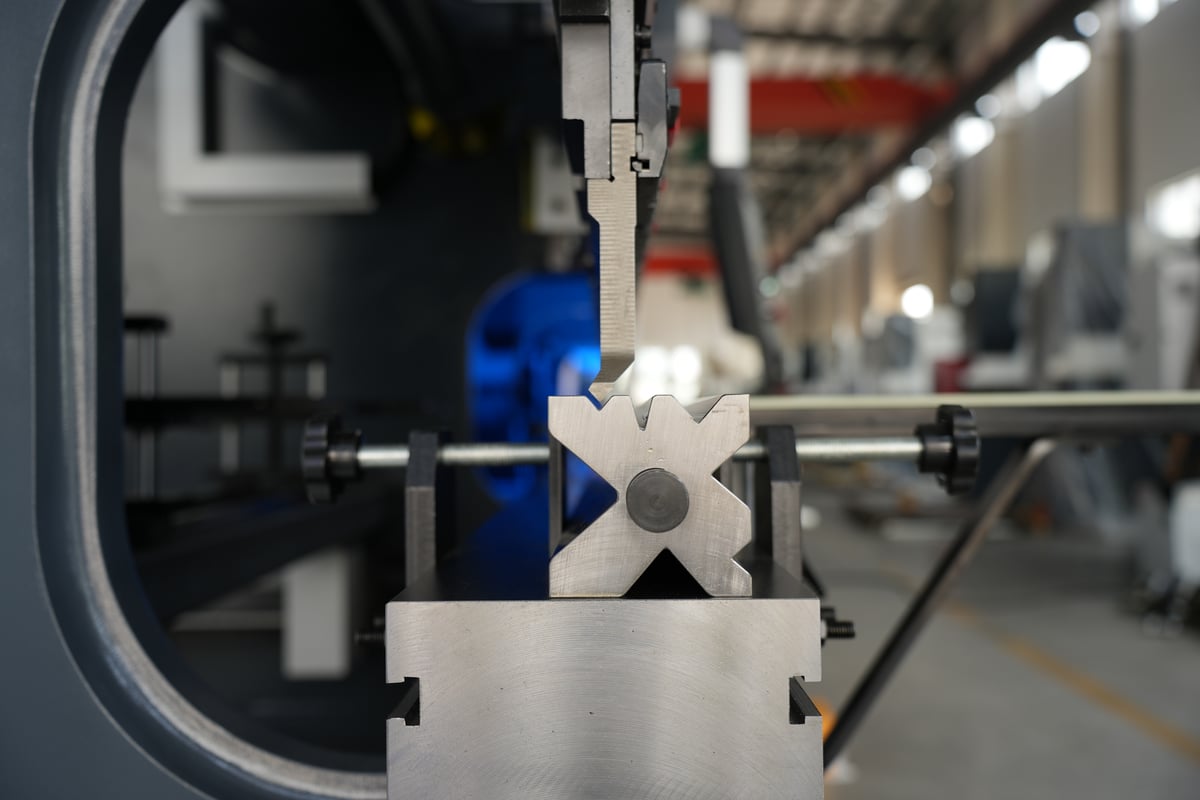

مكبس الثني هو نوع من أنواع المكابح، وهو عبارة عن آلة تستخدم لثني الصفائح المعدنية والألواح المعدنية. وهو يشكل انحناءات محددة مسبقًا عن طريق تثبيت قطعة العمل بين أداة علوية متطابقة وقوالب سفلية. وعادة ما يشكل إطاران على شكل حرف C جانبي مكبس الثني، متصلين بطاولة في الأسفل وعلى شعاع متحرك في الأعلى.

كيف تعمل آلة ثني الكوع؟

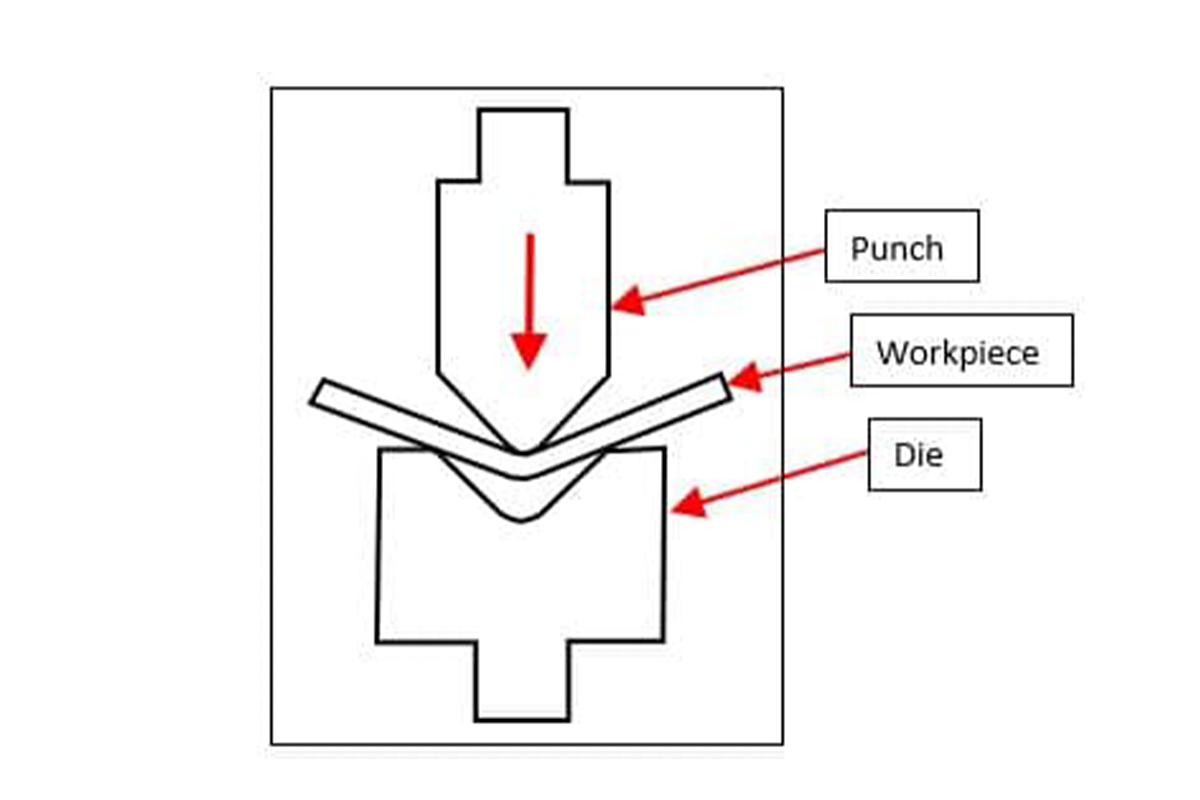

تعتمد مكابس الثني على أداتين - المثقب والقالب. المثقب هو أداة توضع أسفل قطعة العمل. وعادة ما يكون على شكل حرف V. والمثقب هو مكون متحرك فوق قطعة العمل. ويطبق قوة على قطعة العمل لثنيها. والمثقب عادة ما يكون طويلًا وعرضه ضيق.

يتولى الكبش قيادة حركة اللكمة. وهناك خيارات متعددة لحركة الكبش، مثل الميكانيكية، ومحركات السيرفو، والهيدروليكية، والهوائية. ويتم وضع الإعداد بالكامل على طاولة العمل.

بعض المصطلحات التي يجب تذكرها أثناء العمل مع مكابس الثني هي:

- حمولة: يشير الوزن إلى قوة الانحناء التي تتحملها آلة ثني المعادن المحددة. يحدد الوزن حد الحمل الذي تتحمله آلة ثني المعادن. إذا كانت آلة ثني المعادن ذات وزن أعلى، فيمكنها ثني صفائح معدنية أكثر سمكًا وطولاً.

- زاوية الانحناء: زاوية الانحناء هي الزاوية بين جانبي الانحناء.

- طول الانحناء: طول الانحناء هو الحد الأقصى لطول الصفائح المعدنية التي يمكنك ثنيها باستخدام مكبس ثني معين.

لماذا تستخدم مكبس الفرامل؟

لا توجد آلة أخرى تشبه آلة ثني الصفائح المعدنية عندما يتعلق الأمر بثني الصفائح والألواح المعدنية إلى أطوال وزوايا دقيقة.

باعتبارها واحدة من المعدات المهمة في صناعة المعادن، تساعد مكبس الثني في توصيل الأجزاء المخصصة لمجموعة واسعة من الصناعات، بما في ذلك السيارات والطيران والزراعة والطاقة والجيش والنقل والمزيد!

على الرغم من أن احتياجات الإنتاج والمواد ستحدد نوع المكابح المطلوبة للتشكيل المناسب، فإن مركز خدمة المعادن الجيد سيساعد دائمًا في تحديد الآلة الأنسب للوظيفة ويقدم حلاً لاحتياجات الانحناء. يعد وجود مكابس ثني جيدة في متناول اليد أمرًا بالغ الأهمية لعمليات أي مصنع معادن ونجاحه!

أنواع مكابس الثني

أصبحت مكابس الثني الحديثة أكثر أمانًا ولا تتطلب نفس القدر من الجهد الذي تتطلبه النماذج السابقة. في الواقع، زادت المكابس الحديثة من سرعة وجودة وكفاءة ثني المعادن. عندما يتعلق الأمر بهذه المكابس الحديثة، فهناك ثلاثة أنواع شائعة: المكابس اليدوية والهيدروليكية والمكابس ذات التحكم الرقمي.

مكابس الفرامل اليدوية: تُعرف أيضًا باسم مكابح الصفائح المعدنية، وهي أكثر أنواع المكابح شيوعًا. تتطلب مكابس المكابح اليدوية ضبط أبعاد الانحناء والزاوية يدويًا عند كل قطع، وهي الأفضل للاستخدام في الإنتاج الضخم لأحجام وزوايا الانحناء المحددة.

مكابس الفرامل الهيدروليكية تستخدم مكابس الفرامل هذه أسطوانتين هيدروليكيتين، مما يسمح بمزيد من التحكم والضربات المتسقة. غالبًا ما يتم تصنيفها حسب حركتها، سواء كانت حركة تصاعدية أو حركة تنازلية، حيث يتمتع كل طراز بمزاياه المميزة.

مكابس الضغط CNC: تتمتع هذه الأنواع من المكابح بأعلى درجات الدقة والقدرة على التخصيص، حيث تستخدم تكنولوجيا الكمبيوتر للتحكم في الدقة وزيادة الكفاءة. عند استخدام مكابس المكابح CNC، يتم إدخال البيانات مثل زاوية الانحناء وسمك اللوحة والعرض والدرجة في وحدة تحكم بواسطة مشغل مدرب، وتتعامل المكابح بسهولة مع الباقي.

أساسيات تشكيل مكابح الضغط

يعتمد المبدأ الأساسي لتشكيل المكابح على القوة، المعروفة أيضًا باسم الوزن، والتي تحدد إجمالي كمية الضغط التي يمكن تطبيقها بواسطة المثقب أثناء الانحناء. كلما زاد الوزن، زادت سماكة المواد التي يمكن ثنيها، والعكس صحيح.

هناك عامل مهم آخر وهو طول الانحناء، وهو أقصى طول للصفائح المعدنية التي يمكن ثنيها. على سبيل المثال، إذا كان لديك آلة بطول انحناء 14 قدمًا، فإن أي صفائح معدنية أطول من 14 قدمًا ستكون كبيرة جدًا بحيث لا تتمكن هذه الآلة من معالجتها.

اعتمادًا على التطبيق وحجم وسمك المادة، هناك حاجة إلى آلات مختلفة ذات أوزان وأطوال ثني مختلفة للتصنيع المناسب. هذه العوامل بالغة الأهمية لأنها تساعد في تحديد حد تحميل مكبس الثني، والذي يتم حسابه بالأطنان لكل بوصة.

تطور تشكيل المعادن باستخدام مكابح الضغط

اليوم، نحن نناقش أساسيات تشكيل مكابح الضغطقبل الغوص في هذا الموضوع، قد تكون مهتمًا بمعرفة أصل مصطلح "مكابح الضغط".

في القرن الخامس عشر، كانت كلمة "brake" تشير إلى "أداة للسحق أو الدق". وبمرور الوقت، تطور المعنى، وأصبحت كلمة "brake" مرادفة لكلمة "machine". في الأساس، تشير "آلة الضغط" و"مكابس الثني" إلى نفس المفهوم.

مع تقدم التكنولوجيا، تطورت آلة ثني المعادن عبر مراحل مختلفة، بما في ذلك ثني المعادن يدويًا، وثني المعادن ميكانيكيًا، وثني المعادن هيدروليكيًا، وثني المعادن كهربائيًا. بغض النظر عن الاسم أو النوع، يشير مصطلح "ثني المعادن" دائمًا إلى آلة تستخدم في "ثني" المعادن.

ما هو تشكيل مكابح الضغط؟

تشكيل المعادن باستخدام مكابس الضغط هو أحد أقدم عمليات تشوه المعادن الميكانيكية. تتضمن هذه العملية "تشكيل" قطعة من المعدن على طول محور مستقيم باستخدام مجموعة من القوالب والمثقبات، والتي يمكن أن تكون على شكل "V" أو "U" أو على شكل قناة.

في حين يبدو تشكيل المعادن باستخدام مكابح الضغط أمرًا مباشرًا، إلا أن تحقيق الدقة قد يكون أمرًا صعبًا. تعتمد عملية الثني الدقيق على التفاعل بين المكبس والأدوات ومادة قطعة العمل. تؤثر عوامل مثل قوة الخضوع، واللدائنية، والصلابة، وحالة المادة على مقدار الارتداد الذي تتعرض له المادة.

تتضمن الخصائص الرئيسية لعملية تشكيل المعادن باستخدام مكابح الضغط ما يلي:

- القدرة على تشكيل المواد القابلة للطرق.

- يمكن استخدامه في كل من الإنتاج المنخفض والمتوسط.

- متطلبات الحد الأدنى من الأدوات.

- ملائمة لإنتاج أجزاء أصغر.

- القدرة على إنشاء قطع عمل طويلة باستخدام قوالب أو قنوات على شكل "V" أو "U" أو أشكال أخرى.

أنواع تشكيل مكابس الضغط

تتضمن الأنواع الثلاثة من تشكيل الضغط المستخدمة في أغلب الأحيان من قبل مصنعي المعادن الانحناء الهوائي، والانحناء السفلي، والتشكيل.

ثني الهواء

الانحناء الهوائي هو عملية الثني الصناعي الأكثر شيوعًا. يعتمد الانحناء الهوائي على الانحناء بثلاث نقاط. يتم تحديد زاوية الانحناء من خلال مدى اختراق طرف المثقب للتجويف "V". كلما زاد اختراق طرف المثقب، زاد الارتفاع الذي تم تحقيقه.

الميزة الرئيسية لثني الهواء هي أنه يستخدم قوة أقل بكثير من الطرق الأخرى لتحقيق ثني بزاوية 90 درجة. ويرجع هذا إلى تأثير الرافعة المالية.

مع الانحناء الهوائي، يصبح اتصال المعدن أقل من اتصاله بالانحناء السفلي. لا تلمس الأداة المادة إلا في ثلاث نقاط: المثقب، والطرف، وأكتاف القالب.

العامل الذي يحدد زاوية الانحناء هو مدى نزول اللكمة داخل القالب. كلما زاد نزول القوة، زادت حدة الزاوية الناتجة.

نظرًا لأن عمق الضربة (وليس الأداة نفسها) هو الذي يحدد زاوية الانحناء، فمن الممكن الحصول على مجموعة واسعة من زوايا الانحناء من مجموعة واحدة من الأدوات.

نظرًا لأن القوة لا تنتج الانحناء في الانحناء الهوائي، فلن تحتاج إلى نفس القدر من القوة كما هو الحال في الانحناء السفلي، فمن المتوقع حدوث قدر معين من الارتداد عند الانحناء الهوائي. ومع ذلك، فمن المحتمل أن تحتاج إلى الانحناء بزاوية أكثر حدة قليلاً للحصول على الانحناء النهائي الذي تريده.

مزايا ثني الهواء

توفر عملية ثني الهواء العديد من المزايا في تشكيل المعادن، ويرجع ذلك في المقام الأول إلى استخدامها الفعال للطاقة وتأثير الرفع. تتطلب هذه الطريقة طاقة أقل لتحقيق ثني بزاوية 90 درجة حيث يتلامس المعدن فقط مع طرف اللكمة وكتف القالب، مما يقلل من الاحتكاك ويقلل من تآكل الأداة. يتم تحديد زاوية الانحناء من خلال عمق الشوط، مما يسمح لمجموعة واحدة من الأدوات بإنتاج زوايا ثني متعددة، تتراوح من 30 درجة إلى 180 درجة، مما يجعل عملية ثني الهواء متعددة الاستخدامات وقابلة للتكيف.

تتمثل إحدى الفوائد المهمة الأخرى في سرعة ثني الهواء مقارنة بالطرق الأخرى. فبدلاً من زيادة قوة الثني واستعداد الماكينة للتعامل مع الارتداد، فإن ثني الهواء يتضمن دفع طرف المثقب إلى قالب على شكل حرف V، وهو ما يفسر بشكل طبيعي الارتداد. تتطلب هذه التقنية قوة أقل لأنه يمكن استخدام قالب على شكل حرف V أعرض، مما يتيح استخدام مكابس ضغط منخفضة الوزن.

كما أن الثني بالهواء أكثر اقتصادية بسبب انخفاض تكلفته واستهلاكه المنخفض للطاقة. كما أن الحد الأدنى من الاتصال بين الصفيحة المعدنية والأدوات يؤدي إلى تقليل التآكل، مما يطيل عمر الأدوات. تجعل هذه الميزات الثني بالهواء خيارًا فعالاً وفعّالاً من حيث التكلفة للعديد من تطبيقات تصنيع المعادن.

عيوب ثني الهواء

إن ثني الهواء، على الرغم من كونه اقتصاديًا ومتعدد الاستخدامات، له حدوده. ومن العيوب الرئيسية دقته المنخفضة مقارنة بطرق الثني الأخرى، مع تسامح نموذجي يبلغ ¾ درجة (45'). وقد يؤدي هذا إلى دقة أقل في زاوية الانحناء، حيث يكون الشكل الفعلي المتشكل عند الطرف غالبًا بيضاويًا وليس زاوية مثالية.

كما تشهد هذه الطريقة ارتدادًا أكبر لأن الصفيحة المعدنية لا تنحني بالكامل أثناء العملية. وقد يجعل هذا من الصعب تحقيق زوايا دقيقة دون تعديلات. بالإضافة إلى ذلك، إذا كانت هناك ثقوب على طول خط الانحناء، فقد تتشوه أثناء العملية، مما يزيد من تعقيد الجهود المبذولة للحفاظ على الدقة والاتساق في المنتج النهائي.

انحناء القاع

في عملية ثني القاع أو "التثبيت في القاع"، يتم جمع المثقب والقالب معًا بحيث يتلامس المعدن مع طرف المثقب والجدران الجانبية.

يختلف ثني القاع عن سك العملة في أن المثقب والقالب لا يتلامسان بشكل كامل مع المعدن. كما لا يتم استخدام كمية كافية من الوزن لطباعة المعدن أو ترقيقه.

نظرًا لأن ثني القاع يستخدم قوة أقل من السك، فإن المادة لا تتوافق تمامًا مع زاوية ثني الأداة. في الواقع، مع ثني القاع، يتعرض المعدن لـ"ارتداد زنبركي"، والذي يحدث عندما يسترخي بزاوية أوسع بعد ثنيه. لذا، مع ثني القاع، للحصول على زاوية معينة، تحتاج إلى استخدام أداة ذات زاوية أكثر حدة قليلاً لمراعاة الارتداد الزنبركي الذي سيحدث بشكل طبيعي بمجرد تحرير الصفائح المعدنية. تؤدي السماكات المختلفة والمواد المختلفة إلى كميات مختلفة من الارتداد الزنبركي.

مزايا الانحناء السفلي

- دقة عالية:يوفر ثني القاع دقة أكبر مقارنة بالثني الهوائي، حيث يحقق تحمّلات تصل إلى ±0.25 درجة. وذلك لأن الصفيحة المعدنية تُدفع ضد قاع القالب، مما يؤدي إلى زوايا أكثر دقة وتناسقًا.

- زنبرك مخفض:تعمل هذه الطريقة على تقليل ارتداد المعدن إلى الحد الأدنى لأن المعدن مضغوط بالكامل بين المثقب والقالب، مما يعني أن المادة تنحني بشكل أكثر اكتمالاً. وهذا يؤدي إلى زوايا انحناء أكثر دقة وثباتًا.

- زوايا الانحناء المتسقة:نظرًا لأن المعدن يتم ضغطه بالكامل في القالب، فإن الانحناء السفلي يوفر نتائج متسقة، مما يجعله مناسبًا للتطبيقات التي تتطلب دقة عالية وإمكانية التكرار.

- نصف قطر الانحناء الضيق:يمكن تحقيق نصف قطر انحناء أضيق من خلال الانحناء السفلي، وهو أمر مفيد لإنتاج أجزاء معقدة بزوايا دقيقة وأشكال معقدة.

- الحاجة إلى قوة أقل:مقارنة بالسك، وهي طريقة ثني أخرى عالية الدقة، فإن الانحناء السفلي يتطلب قوة أقل، مما يجعله أكثر سهولة في الوصول إليه بواسطة مكابس الثني القياسية.

عيوب الانحناء السفلي

- زيادة تآكل الأداة:نظرًا لأن الصفائح المعدنية مضغوطة بإحكام ضد القالب، يحدث المزيد من التلامس والاحتكاك، مما يؤدي إلى تآكل أسرع للأداة وتلف محتمل بمرور الوقت.

- ارتفاع تكاليف الأدوات:يتطلب ثني القاع عادةً قوالب محددة لكل زاوية ونصف قطر مرغوبين، مما يزيد من تكاليف الأدوات. يمكن أن يكون هذا استثمارًا كبيرًا، خاصة للعمليات ذات مواصفات المنتج المتنوعة.

- مرونة محدودة:على عكس الانحناء الهوائي، الذي يسمح لمجموعة واحدة من الأدوات بإنشاء زوايا متعددة، يتطلب الانحناء السفلي أدوات مختلفة لكل زاوية محددة، مما يقلل من المرونة والقدرة على التكيف في عملية الإنتاج.

- وقت إعداد أكبر:إن الحاجة إلى محاذاة دقيقة للأدوات والقوالب المحددة تزيد من وقت الإعداد، مما قد يشكل عائقًا لعمليات الإنتاج القصيرة أو العمليات التي تتطلب تغييرات متكررة.

- خطر الضرر المادي:هناك خطر أكبر لحدوث تلف سطحي للمواد بسبب التلامس والضغط الأكبر الذي يمارس أثناء العملية، مما قد يشكل مشكلة للمواد الحساسة أو الدقيقة.

سك النقود

يأتي مصطلح "السك" من صناعة العملات. لوضع وجه لينكولن على بنس واحد، تستخدم الآلات قوة عالية جدًا لضغط قرص بقوة كافية لجعله يتوافق مع صورته المنقوشة على مجموعة القوالب.

على نفس المنوال، تتضمن عملية "السَّك" باستخدام مكابح الضغط استخدام قوة كافية للتكيف مع الزاوية الدقيقة للثقب والقالب المستخدم.

أثناء عملية سك العملة، لا ينحني المعدن فحسب، بل يصبح رقيقًا بسبب تأثير المثقب والقالب، حيث يتم ضغطه بينهما وعلى طول الأسطح المنحنية.

النظرية وراء سك العملة هي: باستخدام القوة الكافية، سينحني المعدن إلى الزاوية الدقيقة لأداة السك. لذلك، يجب أن تكون أداة السك الخاصة بك مطابقة تمامًا للدرجة التي تريدها.

مزايا سك العملة

- نتائج متسقة:يوفر سك النقود نتائج متسقة للغاية، مما يضمن التوحيد عبر أجزاء متعددة.

- التسامح الاستثنائي:إنه يحقق تحمّلات ضيقة للغاية، بدقة تصل إلى ¼ درجة، مما يجعله مناسبًا للتطبيقات التي تتطلب زوايا دقيقة.

- يستوعب اختلافات السُمك:يمكن للسك التعامل مع الصفائح المعدنية ذات التفاوتات الكبيرة في السُمك، مما يوفر المرونة في معالجة المواد.

- إقصاء سبرينغ باك:إن الوزن العالي المستخدم أثناء سك العملة يخترق المادة بشكل فعال، مما يزيل تمامًا الارتداد ويضمن زوايا انحناء دقيقة.

- نصف القطر الضيق:تسمح هذه العملية بإنشاء أقطار ضيقة للغاية، تصل إلى نصف سمك الصفائح المعدنية، وهو أمر مثالي للتصميمات المعقدة.

عيوب سك العملة

- التآكل السريع للأدوات:إن القوى العالية المشاركة في عملية سك النقود تؤدي إلى تآكل أسرع لكل من مكبس الكسر والأدوات، مما يؤدي إلى زيادة تكاليف الصيانة.

- مظهر المعدن النهائي:قد يكون للمعدن النهائي مظهر غير مرغوب فيه بعد الانحناء، مما قد يشكل مصدر قلق في التطبيقات التي يكون فيها الجانب الجمالي مهمًا.

- متطلبات الأدوات المحددة:لكل زاوية ونصف قطر داخلي، هناك حاجة إلى أدوات ثقب وقوالب مخصصة، مما يؤدي إلى زيادة تكاليف الأدوات وتعقيدها.

- حدود السُمك:لا تصلح عملية سك الصفائح المعدنية التي يزيد سمكها عن 2 مم، مما يحد من استخدامها للمواد الأرق.

عملية تشكيل مكابح الضغط: التنوع والخصائص

عملية تشكيل مكابح الضغط

ال تشكيل مكابح الضغط إن عملية التشكيل بالقطع هي طريقة مرنة للغاية ومتعددة الاستخدامات لتصنيع المعادن، وقادرة على إنتاج مجموعة كبيرة ومتنوعة من الأشكال والأجزاء. وينبع تنوع هذه العملية إلى حد كبير من التصميمات المختلفة للقوالب والأدوات المستخدمة.

- انحناء الهواء بزاوية 0-90 درجة:تقنية الانحناء الأكثر شيوعًا، وهي مناسبة للصفائح المعدنية التي يتراوح سمكها من مقياس 18 إلى 3/8 بوصة.

- الانحناء الحاد:تستخدم لإنشاء زوايا انحناء حادة، وعادة ما يتم تطبيقها على المواد بمقياس 14 أو أرق.

- ثني القناة و عنق الإوزة:مثالي لإنتاج أشكال محددة مثل الأخاديد على شكل حرف U وشكل حرف V.

- التسوية والتسطيح:تستخدم لإنشاء أجزاء مسطحة ومطوية.

- قناة القبعة وقناة القبعة المفتوحة:يتم استخدامها لإنتاج أجزاء ذات مقاطع عرضية معينة.

- الإزاحة والإزاحة MT:مصمم خصيصًا للتطبيقات مثل ألواح الفرن.

- لكمات نصف قطرها يصل إلى 3 بوصات:قادرة على إنتاج أقواس بأقطار تصل إلى 3 بوصات.

- فيلم اليوريثين:يتم استخدامه عند الحاجة لحماية سطح قطعة العمل أثناء الانحناء.

- قالب المسح:مصمم لإنشاء أجزاء ذات منحنيات معقدة.

خصائص العملية

قدرة قوية على التكيف:سواء كان ذلك لإنتاج قطعة واحدة أو إنتاج كميات كبيرة، يمكن تعديل تشكيل مكابح الضغط بسهولة لتلبية احتياجات الإنتاج المختلفة.

القدرة على تشكيل المواد القابلة للطرق:تعتبر مكبس الثني مناسبًا للعمل مع المعادن المطيلة مثل الألومنيوم والبرونز والفولاذ اللين.

الحد الأدنى من الأدوات المطلوبة:مقارنة بتقنيات تشكيل المعادن الأخرى، فإن عملية تشكيل مكابح الضغط تتطلب عادةً مجموعة من اللكمات والقوالب فقط.

مثالية للأجزاء الأصغر:هذه الطريقة فعالة بشكل خاص لإنتاج أجزاء صغيرة ومتوسطة الحجم.

قادرة على إنتاج قطع عمل طويلة:باستخدام المثقب والقالب المناسبين، يمكن لآلات ضغط الثني إنشاء قطع عمل أطول قد تكون صعبة لطرق التشكيل الأخرى.

أتمتة عالية:غالبًا ما تكون مكابس الثني الحديثة مجهزة بأنظمة CNC، مما يسمح بالإنتاج الآلي بدرجة عالية.

سريع وفعال:تعتبر مكابس الثني اقتصادية وفعالة، حيث تتميز بأوقات إعداد مخفضة وتغييرات سريعة للأدوات.

المواد المناسبة لتشكيل مكابح الضغط

سبائك الألومنيوم:تشتهر سبائك الألومنيوم بخفة وزنها وتعدد استخداماتها، وتستخدم على نطاق واسع في صناعات الطيران والسيارات. وتسمح لها مرونتها بتشكيلها إلى أشكال ثلاثية الأبعاد معقدة باستخدام مكبس الثني، مما ينتج عنه منتجات ذات حواف ناعمة وحادة. بالإضافة إلى ذلك، تحظى سبائك الألومنيوم بشعبية في الصناعات الزخرفية.

فولاذ خفيف:يستخدم الفولاذ الخفيف بشكل شائع في البناء، وهو مادة منخفضة التكلفة ذات أداء ثني ممتاز، مما يجعله عنصرًا أساسيًا في تصنيع الثني. يمكن تشكيله بسرعة في نماذج مختلفة من خلال الثني.

الفولاذ المقاوم للصدأ:يعتبر الفولاذ المقاوم للصدأ مادة شائعة الاستخدام في تشكيل مكابح الضغط، حيث يتميز بالقوة العالية والمرونة ومقاومة التآكل. وهو مثالي للتصنيع والتشكيل باستخدام مكابح الضغط، حيث يوفر حوافًا ناعمة وأشكالًا موثوقة. يعد الفولاذ المقاوم للصدأ ضروريًا في الآلات والأجهزة المنزلية والعديد من المنتجات الأخرى.

تشمل المواد الأخرى المناسبة لتشكيل مكابس الضغط النحاس والفولاذ الكربوني المدرفل على البارد والفولاذ الكربوني المدرفل على الساخن. توفر هذه المواد خصائص متنوعة يمكن أن تكون مفيدة في تطبيقات مختلفة.

هل هناك أي بديل لآلة ثني الثني؟

في حين أن مكابح الضغط تعد خيارًا شائعًا ومتعدد الاستخدامات لتشكيل المعادن، إلا أنه يمكن استخدام العديد من البدائل اعتمادًا على المتطلبات المحددة للمشروع. فيما يلي بعض البدائل الشائعة لمكابح الضغط:

ثني الألواح:

آلات ثني الألواح هي آلات متخصصة مصممة لعمليات الثني الآلية. وهي مناسبة تمامًا للإنتاج بكميات كبيرة وعمليات الثني المعقدة، حيث توفر السرعة والثبات اللذين قد يكونان صعبين مع مكبس الثني.

آلات الطي:

تُستخدم آلات الطي لثني الصفائح المعدنية عن طريق تثبيت قطعة العمل بين مثقاب وقوالب، ثم طي المادة حول نقطة ارتكاز. وهي فعّالة بشكل خاص في إنشاء طيات طويلة ومستقيمة، وغالبًا ما تُستخدم في الأعمال المعدنية المعمارية وتصنيع العبوات.

آلات تشكيل اللفات:

تُستخدم هذه الآلات في الثني المستمر لشرائح طويلة من المعدن، غالبًا ما تكون من الفولاذ الملفوف، إلى مقاطع عرضية مرغوبة. تُعد عملية التشكيل بالدلفنة مثالية لإنتاج كميات كبيرة من الأشكال المعقدة ذات التشطيب المتناسق.

تشكيل مكابس الضغط مقابل تشكيل الأسطوانة: ما هو الفرق

تشكيل مكابس الضغط هو عملية تشغيل المعادن حيث تستخدم آلة مكابس الضغط مثقبًا وقوالبًا لثني الصفائح المعدنية إلى الزوايا والأشكال المطلوبة. يتم تثبيت المعدن بين مثقب وقوالب، ويتم تطبيق القوة لتحقيق الانحناء؛ يتضمن تشكيل اللفة تمرير شريط مستمر من المعدن عبر سلسلة من الأسطوانات لتشكيله تدريجيًا إلى الشكل المطلوب. يتم تشكيل المعدن بشكل تدريجي أثناء تحركه عبر الأسطوانات.

| ميزة | تشكيل مكابح الضغط | تشكيل اللفات |

|---|---|---|

| نظرة عامة على العملية | يستخدم المثقب والقالب لثني الصفائح المعدنية إلى أشكال مختلفة. | يمر المعدن عبر بكرات لتحقيق شكل مستمر. |

| دقة | دقة عالية مع تفاوتات تصل إلى ±0.25 درجة. | دقة جيدة للملفات الشخصية المتسقة، وتفاوتات أقل إحكاما. |

| أنواع المواد | يعمل بشكل جيد مع مختلف المعادن، بما في ذلك الألومنيوم والفولاذ المقاوم للصدأ والفولاذ الخفيف. | مناسب للصلب والألمنيوم والمعادن الأخرى، وخاصة للأطوال المستمرة. |

| حجم الإنتاج | متعدد الاستخدامات لحجم الإنتاج المنخفض والمتوسط؛ مثالي للتشغيلات المخصصة أو الدفعات. | مثالي للإنتاج بكميات كبيرة؛ فعال للأقسام الطويلة والموحدة. |

| الأدوات | يتطلب أدوات محددة لمختلف الانحناءات؛ تكاليف أدوات أعلى، وخاصة للتصاميم المخصصة. | تتطلب مجموعات لفات محددة لكل ملف تعريف؛ يمكن أن تكون تكاليف الأدوات الأولية مرتفعة، ولكنها فعالة من حيث التكلفة بالنسبة للكميات الكبيرة. |

| المزايا | - دقة عالية وإمكانية التكرار - فعالة للأجزاء المعقدة والصغيرة - تقليل الارتداد باستخدام الأدوات المناسبة | - كفاءة عالية للأجزاء الطويلة والمتواصلة - ملفات تعريف متسقة مع الحد الأدنى من النفايات - تكاليف تشغيلية منخفضة لحجم كبير |

| العيوب | - ارتفاع تكاليف الأدوات وأوقات الإعداد - يقتصر على زوايا وأشكال محددة - احتمالية زيادة تآكل الأداة | - مرونة أقل للأشكال المخصصة أو المعقدة - تكاليف الأدوات الأولية الكبيرة - يقتصر على الملفات الشخصية التي يمكن تحقيقها باستخدام معدات التدحرج |

يوفر هذا الجدول مقارنة موجزة بين تشكيل مكابح الضغط وتشكيل الأسطوانة، مع تسليط الضوء على ميزاتهما ومزاياهما وعيوبهما.

4 عوامل يجب مراعاتها عند اختيار طريقة التصنيع

فيما يلي أربعة أشياء يجب مراعاتها قبل الاختيار بين فرملة الضغط وتشكيل الأسطوانة.

1. الطول

يعد طول أجزائك أمرًا ضروريًا لطريقة التصنيع التي تختارها.

من الأفضل استخدام الأجزاء الأطول في التشكيل بالدلفنة بدلاً من الكبح بالضغط. وذلك لأن الكبح بالضغط لا يمكنه التعامل مع تصنيع الأجزاء الأطول.

يجب تقسيم مادة الكسر بالضغط وتقطيعها إلى شرائح وقطعها حسب الطول قبل إدخالها في الكسر بالضغط. يمكن إضافة الأجزاء الطويلة مثل الملف المشقوق مباشرة إلى خط تشكيل اللفة.

2. تصميم تصنيع المعادن

ضع في اعتبارك تصميم التصنيع والأشكال التي ستحتاجها قبل اختيار طريقة التصنيع. تتبع عملية الثني بالضغط والتشكيل باللف عمليات مختلفة، وتختلف مدة كل عملية حسب تعقيد الأشكال التي تقوم بثنيها.

على سبيل المثال، لا تستطيع آلة الثني بالضغط التعامل إلا مع عدد معين من الانحناءات، وكل منها تتطلب ضربة منفصلة. ولكن يمكن لآلة التشكيل بالدلفنة تشكيل أشكال خطية معقدة في تمريرة واحدة، مما يقلل من وقت الإنتاج والتكاليف.

3. اختيار المواد

بعض عمليات التصنيع تكون أفضل عند استخدام مواد معينة. فالمادة التي تختارها يمكن أن تجعل عملية التصنيع الخاصة بك أفضل وقد توفر لك المال أيضًا.

يمكن أن تشكل عملية تشكيل الكبح بالضغط واللف مواد أخف وزنًا مثل الفولاذ المدلفن المسطح أو الفولاذ منخفض السبائك عالي القوة (HSLA). يصعب تشكيل المواد عالية القوة عن طريق الكبح بالضغط واللف.

4. تكاليف الأدوات

غالبًا ما تكون تكاليف الأدوات متساوية بين ثني الثني وتشكيل اللفات. يعتمد السعر عادةً على نوع المشروع الذي تقوم به.

بشكل عام، كلما زاد الحجم الذي تستخدمه في تشكيل اللفات، تكون تكاليف الأدوات أقل لكل قطعة. إذا كان الحجم صغيرًا، فمن المرجح أن تكون أدوات مكابح الضغط هي الخيار الأكثر فعالية من حيث التكلفة.

خاتمة

من تطورها التاريخي إلى تطبيقاتها الحديثة، تعتبر عملية تشكيل مكابح الضغط ضرورية في مختلف الصناعات، سواء للمكونات البسيطة مثل الأقواس أو الأجزاء المعقدة مثل الأصداف والهياكل المعدنية.

هل أنت مهتم بمعرفة المزيد عن تشكيل مكابح الضغط أو البحث عن خدمات تشكيل المعادن المتخصصة؟ تواصل مع KRRASS. فريقنا جاهز للمساعدة وتقديم الإرشادات المصممة خصيصًا لتلبية احتياجاتك.

قم بزيارة موقعنا الرسمي للمزيد من التفاصيل.