نقدم نتائج التجارب التي تستكشف جدوى استخدام Nd المقترن بالألياف:ليزر YAG لقطع صفائح الفولاذ الطري السميكة (بسمك > 15 مم). أُجريت الاختبارات باستخدام ليزر Nd:YAG ذو موجة مستمرة بقدرة 2.5 كيلوواط، والذي تم توجيهه إلى قطعة العمل عبر ألياف بصرية ذات قلب سيليكا بقطر 0.6 مم. تراوحت سماكة عينات الفولاذ الطري المستخدمة في الدراسة بين 10 و50 مم. ودُرست وحُللت تأثيرات عوامل تشغيل مختلفة، بما في ذلك حجم البقعة البؤرية، وموضع فوهة القطع بالنسبة لسطح الفولاذ، وضغط الغاز المساعد، وقوة الليزر، وسرعة القطع، على جودة الأسطح المقطوعة.

تشير النتائج الأولية إلى إمكانية قطع صفائح الفولاذ الطري حتى سمك 50 مم بسرعات تصل إلى 200 مم/دقيقة باستخدام طاقة ليزر Nd:YAG لا تتجاوز 500 واط. وكانت أسطح القطع الناتجة ناعمة وخالية من الشوائب، مما يشير إلى أن تقنية ليزر Nd:YAG تتمتع بإمكانيات كبيرة لقطع صفائح الفولاذ السميكة.

مقدمة

القطع بالليزر في صناعة معالجة المواد

يُشكّل القطع بالليزر ما يقارب ربع صناعة معالجة المواد بالليزر [1]. على مدار الثلاثين عامًا الماضية، منذ تحقيق أول قطع ليزر بمساعدة الغاز [2]، لم تشهد الطريقة الأساسية للقطع بالليزر أي تغيير يُذكر. لقطع الفولاذ الطري، يُركّز شعاع الليزر عادةً على سطح قطعة العمل أو بالقرب منه، ويُحاط بتيار محوري من غاز الأكسجين المساعد. عادةً، تُستخدم قوى ليزر تصل إلى 3 كيلوواط لقطع الفولاذ الطري بسمك يتراوح بين 12 و15 مم، بينما تُقطع الألواح الأكثر سمكًا عادةً باستخدام أنظمة البلازما أو الأكسجين والوقود. على الرغم من أن ليزر ثاني أكسيد الكربون قادر على قطع المعادن حتى سمك 40 مم، إلا أن هناك انخفاضًا كبيرًا في جودة القطع وإمكانية إعادة إنتاجها مع زيادة السُمك [3].

التحديات في قطع المواد الأكثر سمكًا

إحدى طرق قطع صفائح الفولاذ الطري السميكة هي زيادة قوة الليزر. ورغم أن هذه الطريقة توفر مزايا عديدة، إلا أنها تُشكل أيضًا تحديات كبيرة. فعند قوى أعلى (3.5 كيلوواط فأكثر)، قد تصبح جودة الشعاع غير مستقرة، مما يُقلل من عمر المكونات البصرية، ويزيد من تكاليف المعدات والتشغيل، ويُضعف دقة القطع. وكما هو موضح في [4]، فرغم أن سمك الشق يبقى ثابتًا تقريبًا عند جودة تشطيب سطح معينة، فإن سرعة القطع لا تنخفض طرديًا مع سمك المادة، مما يُشير إلى انخفاض كفاءة القطع مع زيادة سمك المادة.

يُعزى هذا الانخفاض في كفاءة القطع مع زيادة سمك المادة إلى انخفاض قدرة غاز المساعدة على قص المادة المنصهرة. ومع زيادة السمك، يجب أن يزداد ضغط غاز المساعدة أيضًا لإزالة المادة المنصهرة بفعالية. ومع ذلك، مع وجود الأكسجين كغاز مساعد، يتطلب التفاعل الطارد للحرارة الذي يحدث في الشق انخفاضًا في ضغط الأكسجين مع نمو سمك المادة لمنع الاحتراق المفرط والمبالغة في التفاعل. لذلك، تصبح إدارة ضغط الأكسجين أمرًا بالغ الأهمية لتجنب الاحتراق غير المنضبط خارج المنطقة الساخنة. وهذا يخلق تناقضًا في المتطلبات: فبينما يمكن لزيادة قوة الليزر أن تزيد من أداء القطع، إلا أنها لا تكفي للتغلب على القيود التي تفرضها الحاجة إلى التحكم في ضغط الأكسجين. وهذا يمثل عائقًا أمام تحقيق سماكات قطع أكبر، على الرغم من إمكانية زيادة قوة الليزر.

طرق بديلة لقطع الفولاذ السميك

للتغلب على قيود زيادة قوة الليزر، طُوّرت تقنيات عديدة للحفاظ على أداء القطع أو تحسينه مع زيادة سمك الفولاذ الطري. من بين هذه الطرق: القطع باللهب بالليزر [5]، والعدسات ثنائية التركيز [6]، والنشر الشعاعي باستخدام البصريات التكيفية [7]، والقطع بالليزر باستخدام فوهة محورية (حلقية) [8]، والقطع بالليزر ثنائي الشعاع بثاني أكسيد الكربون [9]، وشعاع الليزر الدوار [13، 14]، والقطع بالأكسجين بمساعدة الليزر (Lasox©) [10-12].

قطع ليزر Nd:YAG المتذبذب والمهيمن على الأكسجين

في عمل سابق، تناولنا قطع صفائح فولاذية صلبة أكثر سمكًا باستخدام شعاع ليزر Nd:YAG دوار [14]. في هذه الدراسة، نبحث في استخدام ليزر Nd:YAG مدفوع بالألياف مع شعاع متذبذب (تقنية مشابهة لشعاع الدوران) وطريقة القطع بالليزر المُهيمن بالأكسجين، والمشابهة لقطع لاسوكس [10، 11، 12]. أُجريت تجارب القطع بالليزر Nd:YAG المُهيمن بالأكسجين أولًا بضغوط غازية منخفضة مُساعدة بالأكسجين، ثم بضغوط أكسجين عالية.

يهدف هذا النهج المبتكر إلى معالجة تحديات قطع الفولاذ الصلب السميك من خلال تحسين كفاءة إزالة المواد مع إدارة القضايا المتعلقة بضغط الغاز المساعد واستقرار الشعاع.

2.2 قطع الفولاذ باستخدام نهج الأكسجين بمساعدة الليزر

طُبّقت طريقة القطع المُهيمن بالأكسجين بمساعدة الليزر على صفائح الفولاذ المطاوع AS3678 بسمك يتراوح بين 16 و50 مم. حُفظ ضغط غاز الأكسجين المُهيمن إما عند أقل من 120 كيلو باسكال (قطع الأكسجين منخفض الضغط - LoPOx) أو عند ضغوط عالية (قطع الأكسجين عالي الضغط - HiPOx). سُجّلت نتائج القطع كدالة لجودة القطع (خطوط القطع، شكل الشق، وجود خبث زائد) وسرعة القطع.

نتائج

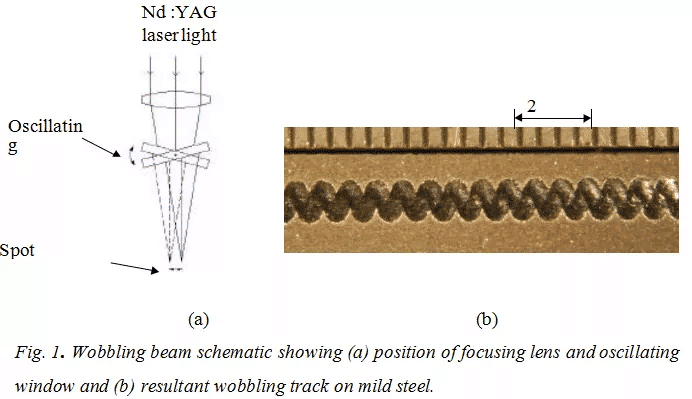

3.1اهتزاز شعاع الليزر.

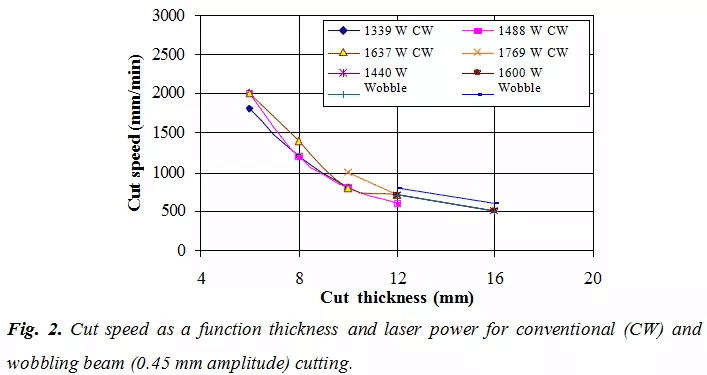

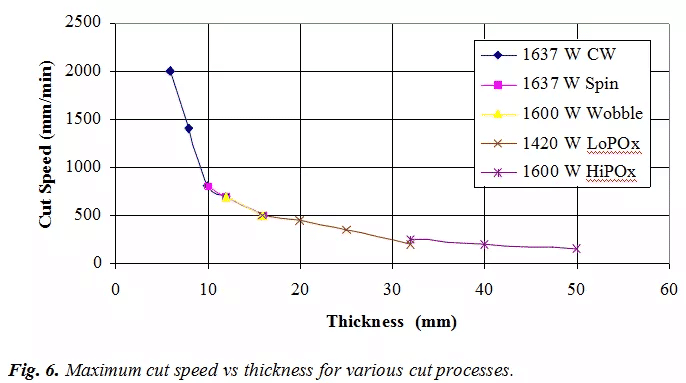

باهتزاز الشعاع على قطعة العمل، ازداد أقصى سمك للقطع من 12 مم، وهو الحد الأقصى للقطع التقليدي، إلى 16 مم. يوضح الرسم البياني لأقصى سرعة قطع لمختلف السماكات وقوى الليزر، الموضح في الشكل 2، أنه على الرغم من تحسن سمك القطع باستخدام الشعاع المتذبذب، إلا أن سرعة القطع تُشبه سرعة القطع التقليدي (CW). وهذا يُشير إلى أن عملية القطع داخل الشق تبقى ثابتة أثناء قطع الشعاع المتذبذب. كما تم تحقيق سرعات قطع مماثلة باستخدام الشعاع الدوار [14].

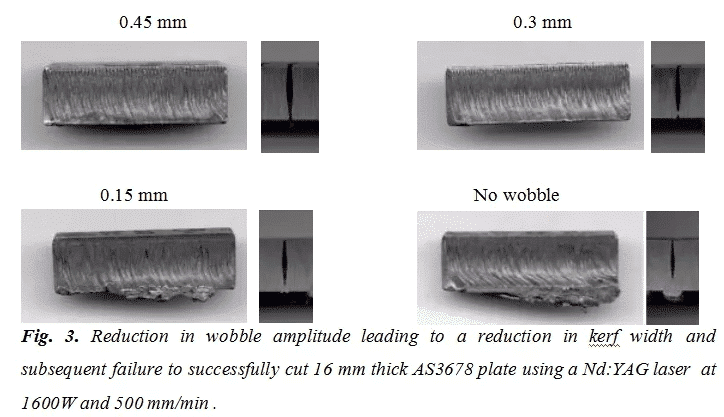

يمكن أن تُعزى زيادة سُمك القطع إلى زيادة عرض الشق. ويتضح ذلك من خلال تغيير سعة التذبذب كما هو موضح في الشكل 3. هنا، مع انخفاض سعة التذبذب بالتتابع من أقصى سعة 0.45 مم إلى الصفر، ينخفض عرض الشق، مما يُقابل انخفاضًا في القدرة على إزالة المصهور. يُظهر هذا بوضوح ضرورة وجود عرض شق كافٍ للسماح بإزالة الخبث. وقد عبّر آخرون عن هذا الرأي أيضًا [12]، حيث اقترحوا أن كلاً من ديناميكيات الموائع والديناميكا الحرارية مُقيّدة بشقوق ضيقة.

3.2 قطع الفولاذ باستخدام نهج الأكسجين بمساعدة الليزر

3.2.1 القطع تحت ضغط منخفض يهيمن عليه الأكسجين - LoPOx

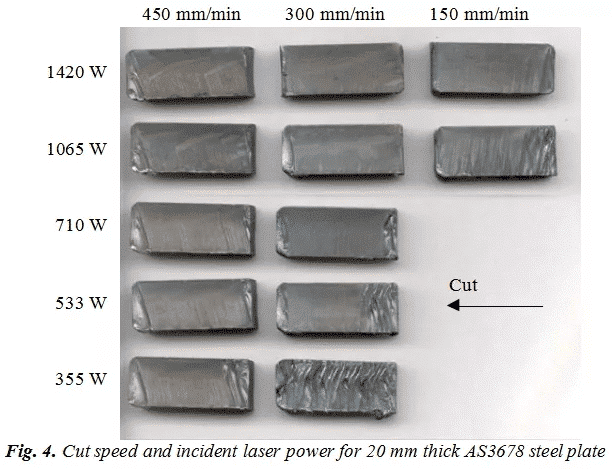

تستخدم عملية قطع LoPOx نفس شعاع الليزر ذي القطر الأكبر ونفث الأكسجين الضيق والبارز في أعلى قطعة العمل كما هو الحال في عملية Lasox، ولكن بضغط غاز مساعد أقل من 120 كيلو باسكال. تُظهر أسطح القطع الموضحة في الشكل 4 باستخدام عملية LoPOx أن قوى الليزر الساقطة المنخفضة لا تعيق القطع بالليزر طالما أن بدء القطع الأولي والمستمر ممكن. في الواقع، مع زيادة سرعة القطع، قد تُسهم قوة الليزر الساقطة بقدرة زائدة، مما يُسبب ظهور خطوط زائدة. يتضح ذلك في الشكل من خلال ملاحظة سرعة القطع البالغة 450 مم/دقيقة، حيث تم توليد سطح أفضل بقوة ليزر ساقطة 533 واط مقارنةً بالسطح الذي تم تحقيقه عند 1420.

هنا، يُحدَّد معدل التفاعل الطارد للحرارة بسرعة القطع. طاقة الليزر الساقط مطلوبة فقط لتسخين السطح العلوي إلى درجة حرارة تزيد عن 1000 درجة مئوية [11] وبدء عملية الاندماج التفاعلي. تُقلِّل طاقة الليزر الساقط الزائدة من جودة القطع. يُظهر هذا أن تفاعل الأكسجين مع الحديد، وليس طاقة الليزر الساقط، هو الذي يُحدِّد جودة القطع بشكل أساسي. وبالتالي، تُعَدُّ هذه عملية قطع بالليزر يهيمن عليها الأكسجين.

في الشكل 4، مع انخفاض الطاقة لكل سرعة قطع، فإن أول مؤشرات انخفاض الطاقة هو ضعف بداية القطع كما هو موضح في الطرف الأيمن. هذا يوضح أن متطلبات الطاقة عند بدء القطع أعلى من متطلبات عملية القطع المستمرة، وأن الطاقة اللازمة لبدء عملية قطع ثابتة بسرعة، وليس الطاقة اللازمة للعملية المستمرة، هي المعيار الأساسي.

عند قطع LoPOx باستخدام فوهة محورية أصغر قطرًا لنفس المادة، نحصل على سرعات قطع مماثلة، ولكن بعرض شق أضيق، وبالتالي انخفاض تدفق الأكسجين. مع ذلك، لم يكن من الممكن تحقيق قطع عالية الجودة عند قوى الليزر المنخفضة باستخدام قطر الفوهة الأكبر المستخدم في الشكل 4. هذا على الرغم من أن بقعة الليزر تكون أكثر كثافةً نتيجةً للمرور عبر فوهة ذات قطر أصغر. هذا يوضح أن شرط وجود شق عريض بما يكفي لإزالة الخبث ينطبق أيضًا على عملية القطع التي يهيمن عليها الأكسجين.

جوانب القطع مدببة أكثر من تلك المستخدمة في القطع التقليدي (الذي يُهيمن عليه الليزر). طبيعة عملية القطع التي يُهيمن عليها الأكسجين تعني أن الشق يتأثر بشكل نفث الأكسجين البارز، حيث يكون عرض الجزء العلوي من الشق مساويًا لعرض الفوهة المحورية المستخدمة.

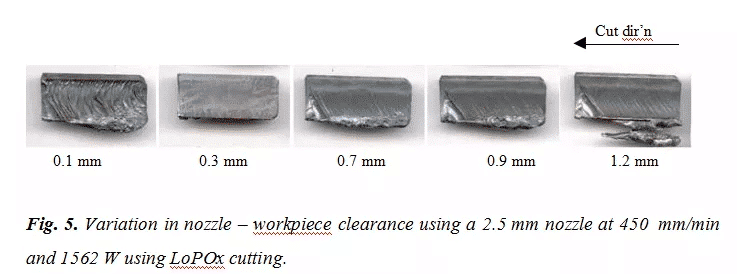

تم تغيير الخلوص بين الفوهة وقطعة العمل مع النتائج النموذجية لهذا التغيير الموضحة في الشكل 5. بالنسبة لأقطار الفوهة المختلفة، انخفضت جودة القطع بشكل كبير مع الخلوص الذي يزيد عن 25% من قطر الفوهة. كشفت الزيادات في خلوص الفوهة وقطعة العمل عن المزيد من التدفق من الفوهة إلى الغازات الجوية المحيطة قبل دخول الشق [8]. تم إجراء التغيير في الخلوص دون تغييرات مقابلة في قطر بقعة الليزر بنتائج مماثلة. يوضح هذا أيضًا أن التغييرات في غاز المساعدة وليس شدة طاقة الليزر الساقطة كانت العامل المؤثر على جودة القطع بالليزر على النطاق الذي تم اختباره. يوضح الشكل 5 أيضًا تأثير الخلوص الصغير جدًا (0.1 مم) حيث لا يتجاوز الشعاع المتقارب قطر نفث الغاز بعد وبالتالي لا يسمح لعملية القطع بالليزر التي يهيمن عليها الأكسجين بالعمل.

تم تحقيق أقصى سمك قطع بلغ 32 مم باستخدام قطع Nd:YAG LoPOx. أدى قطع أكثر من هذا السمك بأقطار الفوهات المستخدمة إلى تكوين خبث زائد داخل الشق وفقدان عمودية القطع. وهذا يوضح بشكل أكبر العلاقة بين عرض الشق وسمك القطع عند استخدام ضغوط قطع منخفضة (تقليدية).

3.2.2 قطع ليزر Nd:YAG عالي الضغط المسيطر عليه الأكسجين - HiPOx

باستخدام ضغوط إمداد أعلى بكثير وفوهات ذات أقطار أصغر، وُجد أنه من الممكن قطع فولاذ أكثر سمكًا من الفولاذ المُنتَج سابقًا باستخدام عملية LoPOx. وتبين أن سُمك سُمك سُمك سُمك سُمك AS 3679 يتراوح بين 32 و50 مم. يوضح الشكل سرعات القطع النموذجية بالنسبة لسمك المادة وقوة الليزر.

6. يوضح الشكل استمرار عمليات القطع من منطقة الضغط المنخفض المستخدمة للمواد الأرق.

إن تأثير استخدام ضغوط توصيل عالية يعني أن تدفق الغاز معقد ويمكن أن يؤدي إلى ظهور سمات صدمة داخلية. يمكن رؤية دليل تفاعل هياكل الصدمة أثناء القطع على أنه "تلال" أو علامات أصغر في سطح القطع ورؤية خطوط عمودية على الخطوط. علاوة على ذلك، فإن تحول هذه التلال مع خلوص الفوهة وقطعة العمل ينتج عن تعزيز أو إلغاء الصدمات الداخلية للغاز المساعد والصدمة المميزة التي تظهر في بداية الشق على شكل "X" [15]. يشير العمل [16، 17] أيضًا إلى تفاعل معقد ومتذبذب أحيانًا للصدمات مع جدران الشق. دليل على الطبيعة التذبذبية للقطع هو في "الطنين" الثابت الذي يمكن سماعه في بعض ظروف القطع.

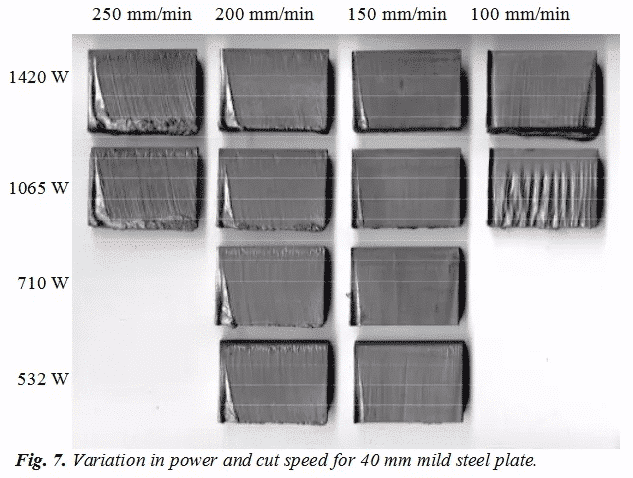

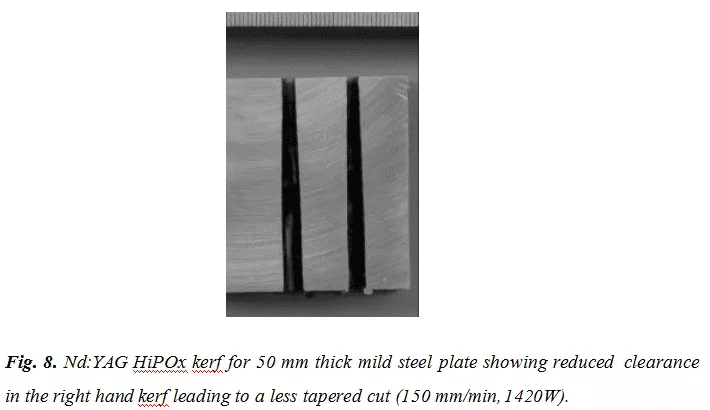

باستخدام فوهة محورية قطرها 1.5 مم، تبيّن أن قدرة القطع مُرضية للصفائح بقطر 32 و40 مم، كما هو موضح في الشكل 7. ازدادت المسافة بين الفوهة وقطعة العمل بشكل ملحوظ مع ارتفاع ضغوط الغاز المساعد، وكان شكل الشق أقل انحناءً بكثير مما هو مُلاحظ في مادة LoPOx، وذلك نتيجةً لانخفاض تباعد تيار الغاز عالي السرعة. يمكن رؤية هذه الشقوق في الشكل 8.

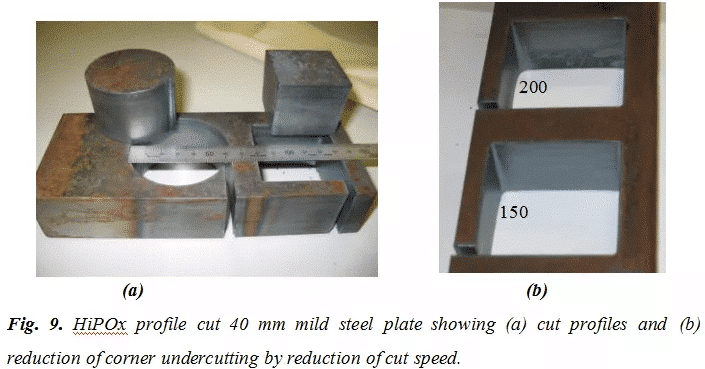

يُمكن قطع الصفائح باستخدام تقنية Nd:YAG LoPOx المُزوَّدة بالألياف، مع الأمثلة الموضحة في الشكل 9. هنا، تُؤدي ارتفاعات درجة الحرارة على الجانب الداخلي للزوايا إلى زيادة التدرُّج عند هذه النقاط. يُلاحظ هذا في القطع الدائري الموضح في الشكل 9 (أ) وفي القطع السفلي للزوايا الموضح في الشكل 9 (ب). يُمكن التغلب على القطع السفلي للزوايا الحادة باستخدام سرعات قطع مُخفَّضة كما هو موضح في الشكل.

يُظهر القطع عالي الضغط المُهيمن عليه الأكسجين باستخدام ليزر Nd:YAG، كما هو الحال مع ثاني أكسيد الكربون [12]، كفاءةً ممتازةً في الثقب، حيث يستغرق ثقب صفيحة AS3679 بقطر 32 مم أقل من ثانية واحدة. ولا تزال إزالة الخبث المُقذف لأعلى تُمثل مشكلةً، إذ يُؤثر وجوده على سطح الصفيحة في مسار القطع سلبًا على جودة القطع.

مناقشة

تحديات قطع صفائح الفولاذ السميكة

على الرغم من التطورات الجديدة في تقنيات القطع بالليزر والقدرة على قطع المواد الأكثر سمكًا، إلا أن عملية القطع الأساسية لا تزال دون تغيير يُذكر. ويتجلى ذلك في انخفاض سرعة القطع مع زيادة سمك المادة، بالإضافة إلى ثبات سرعات القطع الملحوظة في الطرق التقليدية، والشعاع الدوار، والشعاع المتذبذب. في جميع الحالات، لا تزال العوامل الرئيسية التي تحكم قطع صفائح الفولاذ السميكة بالاندماج التفاعلي - مثل فقدان الحرارة بسبب التوصيل، والقيود في إزالة تدفق المصهور بسبب اللزوجة والتوتر السطحي - تُشكل تحديات كبيرة. يصعب التغلب على هذه العوامل، حتى مع تطوير طرق قطع جديدة.

دور عرض الشق واستهلاك الأكسجين

إن اختلاف عرض الشقوق الناتج عن تذبذب شعاع الليزر، وكذلك تلك الناتجة عن القطع بالليزر المُهيمن عليه الأكسجين باستخدام ليزر Nd:YAG، يُبرز الحاجة إلى شقوق عريضة مناسبة مع زيادة سمك المادة. ومع ذلك، عند سماكات متوسطة للمادة (حوالي 32 مم)، فإن زيادة عرض الشقوق عن الحد الذي تُنتجه أكبر فوهة LoPOx تُصبح غير عملية نظرًا لاستهلاك الأكسجين المُفرط.

وفي هذا السياق، فإن استخدام هاي بوكس يوفر الأكسجين عالي الضغط حلاً واعدًا. يساعد تيار الغاز المساعد عالي الضغط والسرعة على تقليل اختلاط الأكسجين بالغازات الجوية، مما يوفر المزيد من الأكسجين لعملية الاندماج التفاعلي. بالإضافة إلى ذلك، يُولّد الضغط المتزايد قوى قص أعلى بكثير على المادة المنصهرة، مما يُساعد على إزالة المصهور من الشق. ومن مزايا تقنية HiPOx أيضًا المساحة الكبيرة بين الفوهة وقطعة العمل، مما يضمن تشغيلًا موثوقًا به لفوهات الضغط العالي، خاصةً عند قطع المواد السميكة.

متطلبات طاقة الليزر للقطع الذي يهيمن عليه الأكسجين

يعتمد القطع بالأكسجين بشكل أساسي على طاقة الليزر الساقط لبدء القطع واستدامته. تشير نتائج هذه الدراسة إلى أن طاقة الليزر المطلوبة للقطع بالأكسجين أقل بكثير من تلك المطلوبة للقطع بالليزر التقليدي. ومع ذلك، فبينما تكون الطاقة اللازمة للحفاظ على ثبات القطع أقل، يلزم استخدام طاقات أعلى في البداية لبدء القطع. بمجرد بدء القطع، يمكن خفض طاقة الليزر إلى مستوى يُحافظ على استمرارية عملية القطع. وهذا يشير إلى أن زيادة الطاقة في بداية القطع يمكن أن تزيد من كفاءة القطع الإجمالية، وذلك باستخدام طاقة أعلى فقط عند الحاجة لبدء القطع.

قطع الملف الشخصي وقطع الزوايا

لقد ثبتت إمكانية قطع الصفائح باستخدام ليزر Nd:YAG المُهيمن عليه الأكسجين. ومع ذلك، تُعدّ مشكلة القطع الناقص في الزوايا الداخلية للصفائح المقطوعة مشكلة شائعة. يمكن معالجة هذه المشكلة ببرمجة سرعة القطع بدقة في هذه المواضع المحددة لتجنب إزالة المواد الزائدة وضمان قطع نظيف.

إدارة الثقب والنفايات

يُمكن أيضًا ثقب ألواح الفولاذ السميكة باستخدام ليزر Nd:YAG، ولكن هناك تحديات ناجمة عن قذف الخبث المنصهر لأعلى أثناء عملية الثقب. قد يعيق هذا الخبث توصيل الغاز المساعد أثناء القطع اللاحق، مما يؤدي إلى جودة قطع رديئة. يكمن حل هذه المشكلة في إدخال فوهة هواء حلقية موجهة للخارج تُحيط بالفوهة، مما يُساعد على توجيه الخبث بعيدًا عن الشق. كبديل، يُمكن معالجة المشكلة عن طريق برمجة... أمر انتظار CNC بعد انتهاء جميع عمليات الثقب، يُتاح وقت كافٍ لإزالة أي خبث متطاير قبل بدء عملية القطع. هذا يُساعد على الحفاظ على تدفق ثابت لغاز المساعدة، ويُحسّن أداء القطع بشكل عام.

خاتمة

أثبت القطع بالليزر المُهيمن عليه بالأكسجين، إلى جانب عرض الشقوق الأوسع، أنه طريقة فعّالة لاستخدام ليزر Nd:YAG متوسط الطاقة، مُوَصَّل بالألياف، لقطع صفائح الفولاذ الصلب السميك. تُعد هذه التقنية فعّالة لقطع الفولاذ الصلب حتى سُمك 32 مم باستخدام غاز منخفض الضغط. أما بالنسبة للسمك الأكبر، فيسمح غاز عالي الضغط بقطع الفولاذ حتى سُمك 50 مم، مع تمكين الثقب السريع للمادة. ومع ذلك، لا تزال هناك تحديات في تحقيق جودة قطع ثابتة، خاصةً فيما يتعلق بآثار الصدمات والتقطيع السفلي عند الزوايا، والتي يمكن معالجتها من خلال عمليات دقيقة. التحكم الرقمي بالكمبيوتر علاوة على ذلك، يتطلب ثقب الصفائح السميكة بنجاح إدارة إزالة الخبث المنبعث لضمان عدم إعاقة تدفق غاز المساعدة، وبالتالي الحفاظ على جودة قطع عالية خلال بقية عملية القطع.