Inhaltsverzeichnis

Laserschneider sind eine leistungsfähige und vielseitige Klasse numerisch gesteuerter Werkzeugmaschinen. Sie werden in praktisch allen Branchen für hohe Durchsatzleistung, Präzisionsschneiden, Gravieren und Markieren eingesetzt – vom Schneiden von Karton/Papier im Haushalt bis hin zum Schiffsbau und Schwermaschinenbau. Sie verwenden gut kollimierte und eng fokussierte Laserstrahlung zum Durchstechen oder Gravieren von Materialien mit CNC-gesteuerter Präzision und hoher Produktivität. Beim Laserschneiden werden häufig verschiedene Lasertypen verwendet, jeder mit seinen spezifischen Eigenschaften und Anwendungen, die ihn für bestimmte Marktnischen geeignet machen.

In Laserschneidanlagen werden vier Haupttypen von Lasern mit einem großen Leistungsspektrum von einigen mW bis über 100 kW verwendet. Durch die Vielfalt der Emissionswellenlängen sind sie für bestimmte Materialarten geeignet. Es gibt auch Betriebsfaktoren, die dafür sorgen, dass einige Lasertypen besonders gut an begrenzte Marktsegmente angepasst sind, und keine Lösung ist universell.

4 gängige Arten von Laserschneidern

Faserlaserschneider

Faserlaserschneider werden hauptsächlich zum Schneiden und Gravieren von Metallteilen verwendet. Sie bieten gegenüber anderen Lasertypen mehrere Vorteile und sind daher eine logische Wahl für industrielle Anwendungen.

Faserlaser haben ihren Namen von der chemisch dotierten Glasfaser, die verwendet wird, um die Laserstrahlung zu induzieren und die Energie an den Schneidpunkt zu liefern. Die Laserquelle beginnt mit einem Primer-Laser, normalerweise einem Diodentyp, der einen Strahl niedriger Leistung in die Faser einspeist. Dieser Strahl wird dann in der Glasfaser verstärkt, die mit Seltenerdelementen wie Ytterbium (Yb) oder Erbium (Er) dotiert ist. Der Dotierungsprozess bewirkt, dass die Faser als Verstärkungsmedium fungiert und den Laserstrahl durch kaskadierende Anregungen/Emissionen verstärkt.

Faserlaser strahlen eine Wellenlänge im nahen Infrarotspektrum ab, etwa 1,06 μm. Diese Wellenlänge wird von Metallen vollständig absorbiert, weshalb sich Faserlaser besonders gut zum Schneiden und Gravieren dieser Materialklasse eignen, sogar für die „problematischen“ reflektierenden Metalle.

Einer der besonderen Vorteile von Faserlasern ist ihre außergewöhnliche Strahlqualität. Diese Strahlqualität bestimmt die Fähigkeit des Lasers, eine hochfokussierte Strahlungsanwendung und damit einen kleineren und präziseren Schnittweg und eine höhere spezifische Energie (Energie pro Flächeneinheit) zu erzeugen. Dies führt auch zu einer geringeren Strahldivergenz, wodurch Schnitte möglich werden, die sich bei zunehmender Zieldicke weniger weit öffnen.

Faserlaser sind dafür bekannt, höhere Schnittgeschwindigkeiten und eine höhere Produktivität zu bieten. Dies trägt auch zu einem geringeren Stromverbrauch im Vergleich zu anderen Lasertypen bei. Faserlaser sind im Allgemeinen für das Schneiden von Metallen optimiert, darunter: Edelstahl, Kohlenstoffstahl, Aluminium, Kupfer, Messing und verschiedene Legierungen. Sie sind nicht so effektiv zum Schneiden von nichtmetallischen Materialien wie Holz, Acryl oder Kunststoffen, die mit CO2-Lasern effektiver geschnitten werden können. Faserlaser mit höheren Leistungsstufen können auch dickere Metalle effektiv bearbeiten.

Faserlaser besitzen eine elegante, einfache und robuste Konstruktion und eine nahezu festkörperähnliche Eigenschaft. Dies führt zu einem geringeren Wartungsaufwand im Vergleich zu anderen Laserklassifizierungen. Das Fehlen von Spiegeln und einigen der empfindlicheren Brennkomponenten minimiert Ausrichtungsprobleme, verbessert die Strahlqualität und verlängert die Lebensdauer. Einige Modelle können Zehntausende von Betriebsstunden überstehen, bevor sie eine nennenswerte Wartung erfordern.

Faserlaser sind in vielerlei Hinsicht die optimale Wahl für Metallschneide-/Ablations- und Gravuraufgaben. Entscheidende Faktoren, die ihre kommerzielle Rentabilität untermauern, sind: hoher Durchsatz, herausragende Präzision, Betriebs Und Energieeffizienz und geringer Wartungsaufwand. Ihre Fähigkeiten machen sie zu einem bevorzugten Werkzeug in verschiedenen Branchen, darunter Automobilindustrie, Luft- und Raumfahrt, Elektronik und Fertigung, in denen eine präzise und effiziente Metallverarbeitung von entscheidender Bedeutung ist.

CO2-Laser

Obwohl sie die ersten kommerziell genutzten Geräte sind, werden CO2-Laser in der Branche noch immer sehr häufig verwendet. Sie profitieren von niedrigeren Investitionskosten (allerdings höheren Betriebskosten) und einem hohen Maß an Materialvielfalt/Anwendbarkeit. Sie eignen sich besonders für die Bearbeitung nichtmetallischer Materialien mit mäßiger Präzision und Effizienz. Sie gelten auch für viele Metallschneideanwendungen als praktikabel. Für die Metallbearbeitung ist das Absorptionsspektrum ungünstig, aber verschiedene, weit verbreitete Workarounds können eine bessere Funktionalität ermöglichen.

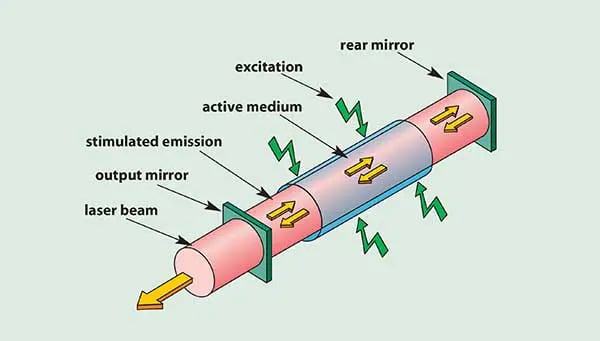

CO2-Laser sind Gasanregungsgeräte, die eine Mischung aus Kohlendioxid (CO2), Stickstoff (N2) und Helium (He) verwenden, um den Laserstrahl in einer Energiekaskadensequenz zu erzeugen. Die Laserquelle besteht typischerweise aus einer Xenon-Blitzröhre oder ähnlichem, die durch eine elektrische Entladung angeregt wird, um den stimulierten Emissionsprozess einzuleiten. Dieser Prozess ist durch drei unterschiedliche Energieübergänge gekennzeichnet, von denen nur der letzte eine Photonenemission beinhaltet. N2-Moleküle werden in einen höheren Energiezustand gebracht, den sie dann an die CO2-Moleküle weitergeben, die Photonen emittieren, wenn sie ihre Exzisionsenergie durch den Aufprall auf He-Atome verlieren.

Diese Klasse emittiert bei etwa 10,6 μm im fernen Infrarotspektrum. Diese Wellenlänge wird von organischen Materialien wie Holz, Kunststoffen, Leder, verschiedenen Stoffen, Papier und einigen nichtmetallischen Verbundstoffen stark absorbiert, was zu hocheffizienten, sauberen und präzisen Schnitten führt.

Sie haben im Vergleich zu Faserlasern eine geringere Strahlqualität, was bedeutet, dass der Laserstrahl weniger fokussiert ist. Dies ist ein Nebenprodukt der relativen optischen Komplexität der Geräte und liegt auch im Gasemissionssystem. Fortschritte in der CO2-Lasertechnologie haben jedoch die Strahlqualität über die lange Lebensdauer der Technologie verbessert. Der Strahl erzeugt typischerweise eine größere Punktgröße und eine höhere Divergenz als andere Systeme, was die Schnittpräzision deutlich beeinträchtigen kann.

CO2-Laser sind aufgrund ihrer Vielseitigkeit, der relativ niedrigen Anschaffungskosten und des höheren Stromverbrauchs pro Watt Schnittleistung weit verbreitet. Beim Schneiden dicker Metallmaterialien können sie erheblich langsamer sein als Faserlaser. Bei nichtmetallischen Materialien können sie eine hervorragende Schnittgeschwindigkeit bieten, wodurch sie sich für komplizierte Designs und eine breite Palette von Anwendungen eignen. CO2-Laser erfordern aufgrund der Verwendung von Spiegeln und anderen optischen Komponenten in ihrem Design mehr Wartung als Faserlaser. Darüber hinaus verschlechtert sich die primäre Laserquelle mit der Zeit. Sie müssen das optische System regelmäßig reinigen und sorgfältig neu ausrichten, um die Leistung aufrechtzuerhalten.

Weitere Informationen finden Sie in unserem Handbuch zu CO2-Laserschneidern.

Nd: YAG / Nd: YVO Laser

Nd:YAG- (Neodym-dotiertes Yttrium-Aluminium-Granat) und Nd:YVO-Laser (Neodym-dotiertes Yttrium-Vanadat) sind grundsätzlich ähnliche Festkörperbauelemente. Beide emittieren im Nahinfrarotspektrum, wobei sich beide durch das Medium unterscheiden, in dem die stimulierte Emission stattfindet. Sie eignen sich am besten zum Schneiden und Markieren von Metallen und einer begrenzten Anzahl von Nichtmetallen.

Nd:YAG- und Nd:YVO-Laser sind eng verwandte Festkörperlaser, die mit Neodym-Ionen dotiert sind. Bei Nd:YAG-Lasern besteht das Lasermedium aus Yttrium-Aluminium-Granat-Kristallen, die mit Neodym-Ionen dotiert sind. Bei Nd:YVO-Lasern besteht das Lasermedium aus Yttrium-Vanadat-Kristallen, die ebenfalls mit Neodym-Ionen dotiert sind. Beim optischen Pumpen (durch einen Laser oder eine Entladungsquelle) werden die Neodym-Ionen angeregt. Dies führt zur Emission von Laserlicht, da sie die Anregungsenergie verlieren.

Diese Laser emittieren bei einer Wellenlänge von 1,064 μm, während Nd:YVO-Laser je nach Kristallorientierung entweder bei 1,064 μm oder 1,34 μm emittieren. Diese Wellenlängen liegen im nahen Infrarotbereich und werden von vielen Metallen gut absorbiert, wodurch sich diese Laser für Anwendungen zum Schneiden, Gravieren und Markieren von Metall eignen. Neodym-Laser verfügen im Allgemeinen über eine hohe Strahlqualität, geringe Divergenz und eine kleine Punktgröße, was zu einer hohen spezifischen Energie führt.

Nd:YAG- und Nd:YVO-Laser eignen sich gut zum Schneiden und Bearbeiten von Metallen, insbesondere dünnen Blechen und hochpräzisen und dünnen Materialien. Sie eignen sich am besten für Metalle, einschließlich der „reflektierenderen“ Materialien: Edelstahl, Kohlenstoffstahl, Aluminium, Messing und Kupfer. Sie eignen sich auch zum Schneiden von Keramik, Kunststoffen und bestimmten Verbundwerkstoffen – sind jedoch für das Schneiden anderer nichtmetallischer Materialien ungeeignet. Diese Lasertypen werden wegen ihrer Langlebigkeit und ihres relativ geringen Wartungsaufwands sehr geschätzt, was die Betriebszeit und die kommerzielle Leistung verbessert. Sie können Tausende von Betriebsstunden überstehen, bevor größere Wartungsarbeiten erforderlich sind.

Direkte Diodenlaser

Direktdiodenlaser (oder einfach Diodenlaser) sind eine Art Lasertechnologie, die einzelne Halbleiterübergänge zur Erzeugung von Laserlicht nutzt. Sie erreichen eine zunehmende Marktdurchdringung in industriellen Anwendungen, darunter: Schneiden, Schweißen und Oberflächenbehandlung. Ein Direktdiodenlaser Diodenlaser basiert auf Halbleiterübergängen, die typischerweise aus Galliumarsenid (GaAs) bestehen. Wenn ein Vorwärtsstrom an die Diode angelegt wird, emittiert sie Licht durch Elektrolumineszenz, ohne dass zur Zündung eine Lichtquelle erforderlich ist. Das emittierte Licht wird dann durch optische Elemente geleitet und in einen Laserstrahl fokussiert, die einen stimulierten Emissionsresonator mit einem Halbspiegel an einem Ende bilden, durch den die Laserenergie emittiert wird.

Diodenlaser sind in verschiedenen Wellenlängen erhältlich, die je nach Halbleitermaterial, Dotierstoffen und Resonanzhohlraumdesign variieren. Die gängigsten Wellenlängen für Direktdiodenlaser, die in Schneidanwendungen eingesetzt werden, liegen im nahen Infrarotspektrum, etwa 900 bis 1.100 nm (0,9 bis 1,1 μm). Alternative Diodensysteme können im blauen und grünen Wellenlängenbereich emittieren. Die Strahlqualität von Direktdiodenlasern kann erheblich variieren, obwohl sich die Qualität des Diodenstrahls im Allgemeinen mit jeder Gerätegeneration verbessert. Die Strahlqualität erreicht häufig nicht die von Faserlasern oder CO2-Lasern.

Diodenlaser bieten eine hervorragende Energieeffizienz durch die verlustarme Umwandlung elektrischer Energie in Laserlicht, was die Betriebskosten etwas senkt. Allerdings sind ihre Schneidgeschwindigkeiten bei größeren Materialstärken im Allgemeinen niedriger als bei Geräten auf Faser- oder CO2-Laserbasis. Direkte Diodenlaser eignen sich zum Schneiden einer Vielzahl von Materialien, darunter: Metalle, Kunststoffe, Verbundwerkstoffe und bestimmte nichtmetallische Materialien. Sie gelten als effektiv für das Hochgeschwindigkeitsschneiden oder -schweißen dünner Bleche und eignen sich daher für Branchen wie die Automobil-, Elektronik- und Blechfertigung. Diese Gerätefamilie ist einfacher und robuster aufgebaut als die meisten anderen Lasertypen, was zu einer längeren Lebensdauer und einem geringeren Wartungsaufwand führt. Sie sind außerdem kleiner und erfordern weniger Zusatzgeräte, was die Wartung und Eignung für mobile Anwendungen weiter verbessert.

Abschluss

Dies sind nur einige Beispiele. Die Wahl des Laserschneiders hängt von Faktoren wie den zu schneidenden Materialien, der gewünschten Präzision und den beabsichtigten Anwendungen ab. Jeder Laserschneidertyp hat seine Stärken und Schwächen. Daher ist es wichtig, denjenigen auszuwählen, der den spezifischen Anforderungen der anstehenden Schneidaufgabe am besten entspricht.