A Abkantpressenbediener spielt eine entscheidende Rolle bei der Metallverarbeitung und es gibt mehrere wichtige Dinge, die Sie wissen müssen, um effiziente und genaue Biegeprozesse zu gewährleisten:

Inhaltsverzeichnis

Operator

An vorderster Front des Metallverarbeitungsprozesses stehen die Abkantpressenbediener, deren Effizienz auf einer umfassenden Schulung und regelmäßigen Weiterbildung im Umgang mit der Abkantausrüstung der Werkstatt beruht.

Bediener müssen sich der Bedeutung der oben genannten Faktoren bewusst sein und diese Elemente geschickt einsetzen, um die höchste Genauigkeit bei der Teileproduktion innerhalb kürzester Zeit zu erreichen. Ihr Ziel geht über die bloße Herstellung hochwertiger Teile hinaus; es umfasst auch die Minimierung der Rüstzeit innerhalb der Einschränkungen einer bestimmten Abkantpresse.

Für Abkantpressenbediener ist es wichtig zu erkennen, dass die für das Einrichten aufgewendete Zeit nicht der eigentlichen Teileproduktion gewidmet ist, was die Bedeutung einer Verkürzung der Einrichtdauer unterstreicht. Das Fachwissen des Bedieners ist das wichtigste Mittel, um einen optimierten Einrichtprozess an einer bestimmten Maschine zu erreichen.

Darüber hinaus sollten Bediener den inhärenten Zusammenhang zwischen Rüstzeit und Gesamtproduktionsvolumen im Auge behalten. Dieses Bewusstsein ermöglicht es ihnen, Rüstzeitüberlegungen in die Berechnung der Zeit pro Teil einzubeziehen und so die Effizienz des gesamten Herstellungsprozesses zu optimieren.

Bei kleinen Produktionsläufen liegt der Schwerpunkt auf der Minimierung der Rüstzeit, insbesondere im Vergleich zu längeren Läufen mit komplizierten Teilen. Daher können und sollten einfache Komponenten, die nur eine minimale Rüstzeit erfordern, wirtschaftlich in kleinen Mengen hergestellt werden. Andererseits sind komplizierte Teile mit erweiterten Rüstanforderungen wirtschaftlicher, wenn sie in größeren Mengen hergestellt werden. Die Verantwortung für die Bestimmung des geeigneten Produktionsansatzes liegt bei den Abkantpressenbedienern, was die Notwendigkeit ihres Fachwissens unterstreicht, um fundierte Entscheidungen zu treffen, die auf die Art der vorliegenden Fertigungsaufgabe abgestimmt sind.

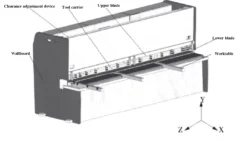

Abkantpresse

Fachwissen und Maschine zusammenbringen

Vor vielen Jahren standen Werkstätten nur zwei Arten von Abkantpressen zur Auswahl – mechanische und hydraulische. Da beide lange Rüstzeiten erforderten, war es praktisch, viele Teile herzustellen, was zu großen Lagerbeständen führte.

Mit der anschließenden Einführung von nachgerüsteten CNCs und dann voller CNC-Abkantpressen, die Rüstzeit wurde erheblich verkürzt und das vom Bediener benötigte Fachwissen hat sich geändert. Einrichtung und Betrieb einer nachgerüsteten CNC- oder einer vollwertigen CNC-Bremse erfordern ein anderes Maß an Erfahrung und Wissen als die manuelle (nicht CNC-)Bremseinrichtung und -Bedienung.

Daher bestimmt der verfügbare Bremsentyp das erforderliche Maß an Bedienerkenntnissen sowie den Ausstoß geformter Teile. Ein Bediener mit umfassender Erfahrung an einer Nicht-CNC-Bremse muss vollständig auf eine CNC-Bremse umgeschult werden; die Bediener müssen sich mit ihren Maschinen bestens auskennen und die physikalischen Grenzen dieser Maschinen kennen.

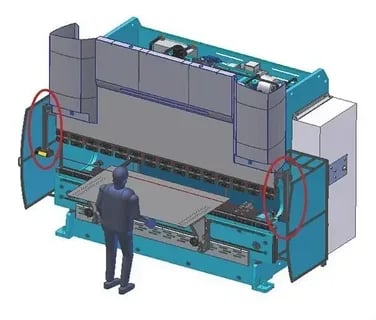

Grenzen

Jede Abkantpresse hat eine in Tonnen pro Zoll berechnete konzentrierte Lastgrenze in der Mitte der Maschine. Das Überschreiten der Tonnen-pro-Zoll-Grenze kann die Maschine, das Werkzeug oder das geformte Teil beschädigen.

Ich habe zum Beispiel einmal gesehen, wie eine Werkstatt die volle Kraft einer 600-Tonnen-Abkantpresse auf ein 8-Zoll-Teil in der Mitte der Presse einwirken ließ. Ein großes No-Go – die Verwendung der Maschine auf diese Weise führte zu einer schweren Stößelverformung (dauerhafte Verformung) in der Mitte des Stößels.

Um die Belastungsgrenze in Tonnen pro Zoll zu ermitteln, multiplizieren Sie den Abstand zwischen den Seitenrahmen mit 60 Prozent und dividieren Sie das Ergebnis durch die Maschinentonnage. Wenn Sie beispielsweise eine 150-Tonnen-Bremse haben und Ihre Maschine 10 Fuß zwischen den Seitenrahmen hat, multiplizieren Sie 120 Zoll mit 60 Prozent; das Ergebnis ist 72 Zoll. Dividieren Sie nun 150 Tonnen durch 72 Zoll und Sie erhalten eine Belastungsgrenze von 2,08 Tonnen pro Zoll für Ihre Maschine. Sie sollten daher nicht mehr als 25 Tonnen auf ein 12-Zoll-Teil anwenden.

Daraus folgt, dass der Bediener die zum Formen eines Teils erforderliche Tonnage abschätzen muss, bevor er die erste Biegung vornimmt. Dies ist natürlich nur dann kritisch, wenn der Bediener Bodenbiegen oder Prägen durchführt. Beim Freibiegen kann die Tonnagegrenze nicht überschritten werden. Nur beim Bodenbiegen oder Prägen kann die aufgebrachte Tonnage auf die Nenntonnage der Maschine ansteigen.

Tonnagetabellen sind bei allen Abkantpressenherstellern erhältlich und manchmal sind sie auch an der Abkantpresse selbst angebracht. Beachten Sie jedoch, dass Tonnagetabellen nur für das Luftbiegen gelten. Um die Tonnage für das Bodenbiegen oder Prägen anhand der Tabelle abzuschätzen, multiplizieren Sie die Luftbiegetonnage einfach mit 4 für das Bodenbiegen und mit 8 für das Prägen.

Manchmal ist es besser, ein Teil außermittig zu formen, wenn Ihre Abkantpresse dies kann. Fragen Sie jedoch den Hersteller Ihrer Maschine, bevor Sie dies versuchen. Wenn eine Maschine nicht für außermittige Belastung ausgelegt ist, können Sie sie bei einem Versuch schwer beschädigen.

Wartung

Darüber hinaus sollten Bediener alle Wartungsanforderungen ihrer Maschine kennen. Dazu gehören regelmäßige Öl- und Filterwechsel (bei hydraulischen Maschinen), regelmäßige Schmierung und die richtige Maschinennivellierung. Auch wenn die Wartung der Maschine nicht in der Verantwortung des Bedieners liegt, sollte er zumindest mit den Verfahren vertraut sein.

Werkzeugbau

Der Bediener einer Abkantpresse sollte die Begriffe Luftbiegen, Unterbiegen und Prägen kennen und verstehen. Jede Biegeart erfordert unterschiedliche Werkzeuge, und obwohl es einige Überschneidungen geben kann, ist es einfach nicht praktikabel, für alle Arten von Biegungen denselben Werkzeugsatz zu verwenden.

Das Freibiegen ist immer die bevorzugte Biegemethode, aber die Winkeltoleranz und der erforderliche Innenradius machen manchmal ein Untenbiegen oder Prägen erforderlich.

Der geformte Innenradius beim Freibiegen hängt mit der Matrizenöffnung (0,156 multipliziert mit der Matrizenöffnung) oder dem 1,25-fachen der Materialstärke zusammen. Beim Bodenbiegen entspricht der Innenradius ungefähr der Materialstärke; beim Prägen entspricht der Innenradius dem Radius des Stempels. Die Winkeltoleranz des Teils wird durch die Genauigkeit der Maschine und die Genauigkeit des Werkzeugs bestimmt.

Bediener müssen mit allen verfügbaren Werkzeugen vertraut sein. Darüber hinaus sollten sie die Werkzeugtoleranzen jedes Mal überprüfen, wenn ein Stempel und eine Matrize aus dem Lager gezogen werden. Es liegt in der Verantwortung des Bedieners, sicherzustellen, dass die Werkzeuge immer den Herstellerspezifikationen entsprechen. Ist dies nicht der Fall, müssen die Werkzeuge nachbearbeitet oder ersetzt werden. Es ist fast unmöglich, mit schlechten Werkzeugen gute Teile herzustellen.

Zeichnungen - Last But Not Last für Abkantpressenbediener

Alle relevanten Informationen zur Herstellung des Teils sollten auf der Zeichnung enthalten sein.

Dazu gehören die Abmessungen des Teils, der Biegewinkel, der Innenradius und die Rohlingsgröße, komplett mit den jeweils zulässigen Toleranzen. Die Zeichnung sollte auf der Leistungsfähigkeit der Abkantpresse und der Werkzeuge basieren, die für den Auftrag zur Verfügung stehen. Wenn in der Zeichnung Informationen fehlen, steht der Bediener vor dem Problem, die Rohlinge auszufüllen. Dies kostet Zeit bei der Herstellung von Teilen und führt häufig zu einem hohen Ausschussanteil.

Die Bediener müssen in allen Aspekten der Informationen einer Zeichnung geschult werden und wissen, wie diese Informationen mit den Werkzeugen und der Maschine zusammenhängen.

Es sind die Kenntnisse und Erfahrungen der Abkantpressenbediener, die dazu beitragen, die Genauigkeit und Wirtschaftlichkeit der Teile zu gewährleisten. Es liegt in der Verantwortung des Managements, die notwendige Schulung bereitzustellen, um den Bedienern dieses Fachwissen überhaupt erst zu vermitteln.