Bei der Anschaffung einer Abkantpresse unterscheidet man zwischen CNC-Abkantpressen und NC-Abkantpressen kann oft verwirrend sein. Diese beiden Arten von Abkantpressen weisen mehrere wesentliche Unterschiede auf. Heute möchten wir diese Unterschiede erläutern und wertvolle Einblicke bieten, die Ihnen bei der Bewältigung Ihrer Geschäftsbemühungen helfen. Insbesondere werden wir Abkantpressen vom Torsionsstabtyp als „NC-Abkantpressen“ und Abkantpressen vom elektrohydraulischen Typ als „CNC-Abkantpressen." Wenn Sie diese Unterschiede verstehen, sind Sie besser gerüstet, um zu Beginn Ihrer Geschäftsreise fundierte Entscheidungen zu treffen.

Grundlegende Übersicht

NC- und CNC-Abkantpressen stellen fortschrittliche Biegetechnologien dar, die durch numerische Steuerungssysteme gesteuert werden. NC (Numerische Steuerung) ermöglicht Maschinen, Biegevorgänge basierend auf voreingestellten Parametern oder Computerprogrammen auszuführen, wodurch manuelle Eingriffe überflüssig werden. Andererseits ermöglicht CNC (Computer Numerical Control) den Bedienern, verschiedene Biegeparameter direkt in die Steuerung der Maschine zu programmieren, wodurch eine präzise und effiziente Ausführung sich wiederholender Biegungen ermöglicht wird.

Im Vergleich zu herkömmlichen manuellen oder halbautomatischen Biegemaschinen bieten CNC-Abkantpressen ein höheres Maß an Automatisierung und Genauigkeit. Sie können komplette Biegeprozesse autonom durchführen, ohne dass menschliches Eingreifen oder zusätzliche Maschinen zur Handhabung von Blechen oder Drähten erforderlich sind. Dadurch werden die Arbeitskosten gesenkt und die Produktivität gesteigert.

Für Unternehmen ist es wichtig, die richtige Biegemaschine auszuwählen, um optimale Produktionseffizienz, Qualität und Kostenkontrolle zu gewährleisten. Zu berücksichtigende Faktoren sind:

- Produktionsvolumen und Komplexität: Bewerten Sie das Volumen und die Komplexität der Biegeaufgaben, die für Ihren Betrieb erforderlich sind. CNC-Abkantpressen sind aufgrund ihrer erweiterten Programmierfunktionen und Präzision ideal für die Produktion großer Stückzahlen und komplizierter Biegegeometrien.

- Budget und Investitionen: Berücksichtigen Sie Ihre Budgetbeschränkungen und langfristigen Investitionsziele. CNC-Abkantpressen verursachen zwar in der Regel höhere Anschaffungskosten, bieten jedoch mehr Effizienz und Vielseitigkeit, was im Laufe der Zeit zu potenziellen Kosteneinsparungen und einer höheren Rentabilität führt.

- Automatisierung und Qualifikationsniveau des Bedieners: Bewerten Sie den erforderlichen Automatisierungsgrad und das Qualifikationsniveau Ihrer Bediener. CNC-Abkantpressen rationalisieren den Betrieb und reduzieren den Bedarf an manuellen Eingriffen. Daher eignen sie sich für Umgebungen mit begrenztem Fachkräftebestand oder in denen Konsistenz und Präzision von größter Bedeutung sind.

- Wartung und Support: Berücksichtigen Sie die Wartungsanforderungen und die Verfügbarkeit des technischen Supports. CNC-Abkantpressen erfordern im Vergleich zu NC-Abkantpressen möglicherweise speziellere Wartung und technisches Fachwissen. Stellen Sie daher sicher, dass vom Hersteller oder Lieferanten ausreichend Support verfügbar ist.

- Zukünftiges Wachstum und Flexibilität: Rechnen Sie mit zukünftigem Wachstum und sich entwickelnden Biegeanforderungen. Wählen Sie eine Biegemaschine, die Skalierbarkeit und Flexibilität bietet, um sich an veränderte Produktionsanforderungen und technologische Fortschritte anzupassen.

Durch sorgfältige Berücksichtigung dieser Faktoren können Unternehmen die richtige Biegemaschine auswählen, die ihren spezifischen Produktionsanforderungen entspricht, die Effizienz maximiert, die Qualitätsstandards einhält und die Kosten effektiv kontrolliert.

Hauptunterschiede zwischen NC- und CNC-Abkantpressen

NC- und CNC-Abkantpresse: Funktionsvergleich

NC-Abkantpressen verwenden eine mechanische Synchronisationsmethode mit einer Y-Achse und einer X-Achse des hinteren Anschlags für die Druckbewegung. Sie bestehen aus einem Arbeitstisch, einem Hydrauliksystem, Klemmen und einem hinteren Anschlag. NC-Abkantpressen verwenden eine mechanische Zwangssynchronisationsmethode, und die Parallelität des Schlittens kann nicht selbst kalibriert und eingestellt werden. Der Hub des Schlittens kann manuell eingestellt werden, und eine Keilklemme gleicht dies für eine höhere Biegepräzision aus.

Bei CNC-Abkantpressen sind auf beiden Seiten der Maschine zwei Lineargeber installiert, und die CNC-Steuerung analysiert die Synchronisierung des Schlittens anhand der Rückmeldungen dieser beiden Lineargeber. Wenn Fehler auftreten, nimmt die Steuerung über Proportionalventile Anpassungen vor, um die Schlittensynchronisierung aufrechtzuerhalten. Die CNC-Steuerung, das Hydrauliksystem und die Lineargeber bilden zusammen ein geschlossenes Regelsystem.

Strukturunterschied

Das Konstruktionsprinzip beider Maschinen ist unterschiedlich, was zu unterschiedlichen Synchronstrukturen auf beiden Seiten des Stößels führt. Die NC-Abkantpresse verwendet eine Torsionswelle, um die beiden Seiten des Stößels zu verbinden und den Stößel zu zwingen, sich synchron auf und ab zu bewegen. Auf diese Weise verwendet die NC-Abkantpresse die zwangsweise Synchronisation mechanisch, sodass die Stößelparallelität nicht von selbst geprüft und eingestellt werden kann. Bei der CNC-Abkantpresse sind auf beiden Seiten der Maschine zwei Lineargeber installiert, und die CNC-Steuerung kann den Synchronzustand auf beiden Seiten des Stößels anhand der Rückmeldung beider Lineargeber analysieren. Bei einem Fehler nimmt die Steuerung die Anpassung über das Proportionalventil vor, um die Synchronisation des Stößels aufrechtzuerhalten. Die CNC-Steuerung, das Hydrauliksystem und die Lineargeber bilden das geschlossene Regelsystem.

Arbeitsgeschwindigkeit

Bei der Abkantpresse sprechen wir immer von drei Geschwindigkeiten: Absenkgeschwindigkeit, Arbeitsgeschwindigkeit und Rücklaufgeschwindigkeit. Bei der NC-Abkantpresse wird ein 6:1- oder 8:1-Zylinder verwendet, bei der CNC-Abkantpresse ein 13:1- oder 15:1-Zylinder. Die CNC-Abkantpresse arbeitet also schneller als die NC-Abkantpresse. Wenn der Stößel der NC-Abkantpresse absenkt, beträgt seine Absenkgeschwindigkeit etwa 80 mm/s, die Bewegungsgeschwindigkeit des Hinteranschlags etwa 100 mm/s. Bei der CNC-Abkantpresse beträgt die Absenkgeschwindigkeit des Stößels jedoch bis zu 200 mm/s und er kann sich beim Geschwindigkeitswechsel sehr fließend bewegen. Seine Geschwindigkeit des Hinteranschlags kann bis zu 400 mm/s betragen und verbessert die Arbeitseffizienz deutlich.

Biegegenauigkeit

Im Vergleich zu NC-Abkantpressen ist die Schlittenöffnungshöhe von NC-Abkantpressen fest und muss bei jedem Öffnen vom höchsten Punkt zum niedrigsten Punkt bewegt werden, was zu Effizienzproblemen führen kann. Die Absenkgeschwindigkeit des Schlittens bei NC-Abkantpressen beträgt ungefähr 80 mm/s und die Bewegungsgeschwindigkeit des hinteren Anschlags beträgt etwa 100 mm/s. Im Gegensatz dazu bieten CNC-Abkantpressen mehr Flexibilität. Die CNC-Steuerung ermöglicht eine präzise Steuerung der Schlittenöffnungshöhe mithilfe einer digitalen Steuerung, sodass nicht jedes Mal zum höchsten Punkt zurückgekehrt werden muss und Zeit gespart wird, was die Verarbeitungseffizienz verbessert. Die Schlittenabsenkgeschwindigkeit kann bei CNC-Abkantpressen bis zu 200 mm/s erreichen, mit gleichmäßiger Bewegung selbst an variablen Punkten. Die Geschwindigkeit des hinteren Anschlags kann 400 mm/s erreichen. Darüber hinaus verwenden NC-Abkantpressen in Bezug auf Hydraulikzylinder normalerweise Zylinder mit einem Verhältnis von 6:1 oder 8:1, während CNC-Abkantpressen Zylinder mit einem Verhältnis von 13:1 oder 15:1 verwenden. Infolgedessen haben CNC-Abkantpressen im Vergleich zu NC-Abkantpressen viel schnellere Leerlauf- und Rücklaufgeschwindigkeiten.

Biegewinkelkalibrierung

Biegewinkelkalibrierung in NC-Abkantpressen: NC-Abkantpressen verwenden einfache NC-Systeme (Numerical Control), denen Echtzeitüberwachung und automatische Kalibrierungsfunktionen fehlen. Die Winkelkalibrierung erfordert in der Regel manuelle Eingriffe und Fachkenntnisse des Bedieners. Bediener müssen möglicherweise Winkelmessgeräte wie Winkelmesser oder Winkelmesser verwenden, um den Winkel des Werkstücks manuell zu messen und die erforderlichen Anpassungen vorzunehmen. Die Genauigkeit dieses manuellen Kalibrierungsprozesses kann variieren und kann von der Kompetenz und Erfahrung des Bedieners beeinflusst werden.

Biegewinkelkalibrierung in CNC-Abkantpressen: Im Gegensatz dazu sind CNC-Abkantpressen mit fortschrittlichen CNC-Systemen (Computer Numerical Control) ausgestattet, die eine Echtzeitüberwachung und -anpassung von Winkeln während Biegevorgängen ermöglichen. Diese Systeme enthalten häufig Winkelsensoren und Rückkopplungsmechanismen, um den tatsächlichen Biegewinkel des Werkstücks zu messen und mit dem vorgegebenen Winkel zu vergleichen. Wenn eine Abweichung erkannt wird, kann das CNC-System automatisch kleinere Anpassungen vornehmen, um sicherzustellen, dass das Werkstück den gewünschten Winkel genau erreicht. Dieser Automatisierungsprozess verbessert die Genauigkeit der Winkelkalibrierung und verringert die Notwendigkeit manueller Eingriffe durch Bediener.

So programmieren Sie eine CNC-Abkantpresse

Beim Programmieren einer CNC-Abkantpresse wird ein Entwurf in eine Reihe von Anweisungen übersetzt, die die Maschine verstehen und genau ausführen kann. Hier ist eine Aufschlüsselung des Prozesses:

- Vorbereitung des Designs: Beginnen Sie mit der Erstellung oder dem Importieren des CAD-Designs des Werkstücks und stellen Sie sicher, dass es alle erforderlichen Abmessungen, Biegewinkel und Positionsinformationen enthält.

- G-Code-Generierung: Wandeln Sie das Design in maschinenlesbaren G-Code um, der detaillierte Anweisungen für Maschinenbewegungen und Biegevorgänge enthält. Dieser Schritt kann mithilfe spezieller CAM-Software automatisiert oder manuell durch Schreiben von G-Code erfolgen.

- Material- und Werkzeugauswahl: Wählen Sie vor dem Programmieren die geeigneten Materialien und Schneidwerkzeuge aus, da diese Auswirkungen auf Biegeparameter und -kräfte haben. Geben Sie beim Programmieren Biegewinkel, Biegepositionen, Werkzeugpositionen und erforderliche Biegekräfte an.

- G-Code-Upload: Laden Sie den generierten G-Code auf die CNC-Steuerung hoch. Dazu wird die G-Code-Datei normalerweise auf einem USB-Laufwerk gespeichert oder über eine Netzwerkverbindung hochgeladen.

- Einrichten von Werkstück und Werkzeug: Richten Sie das Werkstück und die Werkzeuge auf der CNC-Abkantpresse ein, bevor Sie das Programm ausführen. Stellen Sie sicher, dass das Werkstück sicher eingespannt und richtig auf dem Arbeitstisch der Maschine positioniert ist, und überprüfen Sie, ob die Werkzeuge richtig installiert sind.

- Programmausführung: Starten Sie die CNC-Biegemaschine, laden Sie das G-Code-Programm und folgen Sie den Anweisungen auf der Controller-Schnittstelle. Die Maschine führt Bewegungen und Vorgänge basierend auf Ihren programmierten Anweisungen aus.

- Überwachung und Anpassung: Überwachen Sie den Biegevorgang, um einen reibungslosen Ablauf sicherzustellen. Nehmen Sie während des Vorgangs bei Bedarf Anpassungen über die Controller-Schnittstelle vor, um die Qualität und Abmessungen der Werkstücke zu überprüfen.

- Fertigstellung und Herunterfahren: Sobald alle Werkstücke fertig sind, stoppen Sie die Maschine, entnehmen die Werkstücke, reinigen und markieren sie bei Bedarf und fahren die CNC-Biegemaschine herunter.

So wählen Sie den Controller für NC- und CNC-Abkantpressen aus

Optionen für NC-Abkantpressensysteme

1.ESTUN E21-Steuerung

- Das hochauflösende Hydraulikdisplay ist in zwei Sprachen verfügbar, Chinesisch und Englisch, und auf einer Seite werden die Programmierparameter angezeigt, sodass das Schreiben von Programmen schneller und bequemer wird.

- Die intelligente Positionierung der X- und Y-Achse kann bei Bedarf auch manuell angepasst werden, wodurch die mechanische manuelle Positionierungsvorrichtung entfällt.

- Eingebaute Druckhaltezeit, Einstellfunktion für die Entladeverzögerung, die Bedienung ist einfacher und es ist kein Zeitrelais erforderlich, um die Kosten zu senken.

- Mit der Ein-Tasten-Funktion zum Sichern und Wiederherstellen von Parametern können Parameter bei Bedarf jederzeit wiederhergestellt werden, um die Wartungskosten zu senken.

Unterstützt Multiprozessprogrammierung, komplexe Werkstücke können gleichzeitig bearbeitet werden, was die Produktionseffizienz und Verarbeitungsgenauigkeit verbessert. - Alle Tasten auf dem Bedienfeld sind Mikroschalter, die streng auf EMV, hohe und niedrige Temperaturen sowie Vibrationen getestet wurden. Gewährleisten Sie Produktstabilität und Lebensdauer.

- CE-Zertifizierung bestanden, um den Anforderungen ausländischer Märkte gerecht zu werden.

2.ESTUN E310P-Steuerung

- Es werden 4 Achsen unterstützt, nämlich X-Achse, Y-Achse, R-Achse und C-Achse.

- Der Hinteranschlag kann mit hoher Genauigkeit gesteuert werden, da die Servosysteme die X-Achse und die R-Achse steuern.

- Automatische Berechnung der Blockposition entsprechend Biegewinkel, Material, Dicke und Formparametern.

- Der Hinteranschlag kann mit hoher Genauigkeit gesteuert werden, da die Servosysteme die X-Achse und die R-Achse steuern.

- Wahlweise hydraulische oder mechanische Steuerung der C-Achse.

- Programmieren Sie im Absolutwert oder Winkel.

- Materialien und Matrizeninformationen sind programmierbar.

- Spracheinstellung und Einheiteneinstellung.

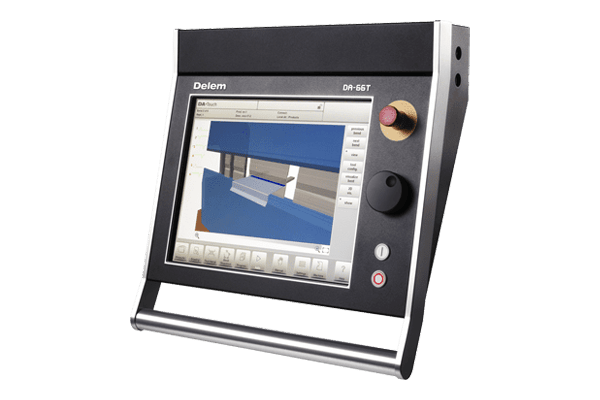

3.Holland DELEM DA41T

- Hochwertige Touchscreen-Steuerung in Industriequalität

- 7-Zoll-Breitbild-Farb-TFT mit hoher Auflösung

- Schieberegler für die Y-Achsensteuerung

- Hinteranschlag X-Achsen-Steuerung

- R-Achsen-Steuerung

- Programmspeicher für 100 Programme

- Angular-Programmierung

- Werkzeugprogrammierung

- Alle Achsen manuell bewegen

- USB-Speicherstick-Schnittstelle

4.Schweiz Cybtouch 8

- Großer Bildschirm, hochauflösendes und kontrastreiches Touchscreen-System.

- Praktische Benutzeroberfläche, übersichtliches Display und große Symbolschaltflächen.

- Die EasyBend-Seite ist sehr praktisch für das Biegen in Einzelschritten.

- Durch eine perfekte Programmierung kann die Effizienz des mehrstufigen Biegens verbessert werden.

- Online-Hilfe und Popup-Eingabeaufforderungen machen die Softwareschnittstelle sehr benutzerfreundlich.

- Unterstützt mehrere Sprachen.

- Verwenden Sie einen PC oder Laptop zum Aktualisieren und Übertragen von Daten über die drahtlose Software

Auswahl des CNC-Abkantpressensystems

1.Holland DELEM DA53T

- „Hotkey“-Touch-Navigation

- 10,1″ hochauflösendes Farb-TFT

- Bis zu 4 Achsen (Y1, Y2 + 2 Hilfsachsen)

- Bombierungskontrolle

- Werkzeug-/Material-/Produktbibliothek

- Servo- und Frequenzumrichtersteuerung

- Fortschrittliche Y-Achsen-Regelalgorithmen für Closed-Loop- und

- Offene Kreislaufventile.

- TandemLink (Option)

- Schnittstelle für USB-Speichersticks

- Profile-T Offline-Software

2.Holland DELEM DA58T

- 2D-grafische Touchscreen-Programmierung

- 15″ hochauflösendes Farb-TFT

- Biegefolgeberechnung

- Bombierungskontrolle

- Servo- und Frequenzumrichtersteuerung

- Erweiterte Y-Achsen-Steuerungsalgorithmen für Ventile mit geschlossenem und offenem Regelkreis.

- USB, Peripherieschnittstelle

- Profile-T Offline-Software

3.Holland DELEM DA66S

- Programmiermodus mit grafischem 2D-Touchscreen

- 3D Maschinendarstellung, in Simulation und Produktion

- 24″ hochauflösendes Farb-TFT

- Kompatibilität mit Delem Modusys (Skalierbarkeit und Adaptivität des Moduls)

- USB, Peripherieschnittstelle

- Benutzerspezifische Anwendungsunterstützung innerhalb der Multitasking-Umgebung der Steuerung

- Schnittstelle für Sensorbiegung und -korrektur

- Profile-S2D Offline-Software

4.Holland DELEM DA69S

- 3D- und 2D-Grafik-Touchscreen-Programmiermodus

- 3D-Visualisierung inkl. 3D-Maschinendarstellung in Simulation und Produktion

- 24″ hochauflösendes Farb-TFT

- Kompatibilität mit Delem Modusys (Skalierbarkeit und Adaptivität des Moduls)

- USB, Peripherieschnittstelle

- Benutzerspezifische Anwendungsunterstützung innerhalb der Multitasking-Umgebung der Steuerung

- Schnittstelle für Sensorbiegung und -korrektur

- Profile-S3D Offline-Software

5.Schweiz Cybtouch 12ps

- Großer, lebendiger und kontrastreicher Voll-Touchscreen.

- Einfache Seiten, übersichtliches Display, große Tasten.

- Intuitive, benutzerfreundliche Oberfläche.

- Komplette Programmierung für die effiziente Massenproduktion mit Mehrfachbiegungen.

- Einfache Einzelbiegungen mit der EasyBend-Seite.

- Online-Hilfe und interaktive Warn-Popups.

- Komfortable kabellose Datensicherung und Softwareaktualisierung per PC oder Notebook.

- Große Auswahl an Sprachen verfügbar.

6.Schweiz Cybtouch 15ps

- Moderner, stromlinienförmiger 15-Zoll-Touchscreen mit Glasoberfläche, der mit Handschuhen bedient werden kann.

- Benutzerfreundliches HMI dank intuitiver Programmierung und einfacher Einrichtung mit speziellen Assistenten (Autotuning).

- Grafische 2D-Profilzeichnung (Touch Profile) und präzise 2D-Programmerstellung.

- Automatische Biegefolgeberechnung.

- Einfache Einzelbiegungen dank der EasyBend-Seite.

- Große Speicherkapazität.

- Interne Backup- und Wiederherstellungsfunktionen.

- Drahtlose Kommunikation für erweiterte Diagnose und Updates (mit Laptop).

Abschluss

Durch den obigen Artikel sollten Sie ein gewisses Verständnis für den Unterschied zwischen den beiden haben. Tatsächlich ist der Unterschied zwischen den beiden viel größer. Wenn Sie den Unterschied zwischen den beiden kennen, können Sie die beste Entscheidung treffen.

Krrass ist ein renommiertes Unternehmen, das sich auf die Herstellung und den Vertrieb von Maschinen zur Blechbearbeitung spezialisiert hat. Mit seiner globalen Präsenz und seinem Ruf für Spitzenqualität hat sich Krrass als führender Anbieter hochwertiger Ausrüstung für eine Vielzahl von Branchen etabliert. Wenn Sie Metallverarbeitungsgeräte benötigen, fragen Sie uns einfach. Wir sind ein Hersteller, der verschiedene Arten von NC- und CNC-Abkantpressen, Faserlaser-Schneidemaschinen, Blechwalzmaschinen usw. verkauft.