Die Wahl zwischen NC und CNC-Abkantpressen kann eine entscheidende Entscheidung für Metallverarbeitungsbetriebe sein. Jede Option bietet unterschiedliche Vorteile und Überlegungen, die die Effizienz, Präzision und Kosteneffizienz Ihrer Biegevorgänge beeinflussen. Um eine fundierte Entscheidung treffen zu können, ist es wichtig, die Unterschiede zwischen NC- und CNC-Abkantpressen und wie sie sich mit Ihren spezifischen Produktionsanforderungen und -zielen vereinbaren lassen. Lassen Sie uns diese Unterschiede näher betrachten und herausfinden, wie Sie feststellen können, welche Option Ihren Anforderungen am besten entspricht.

Inhaltsverzeichnis

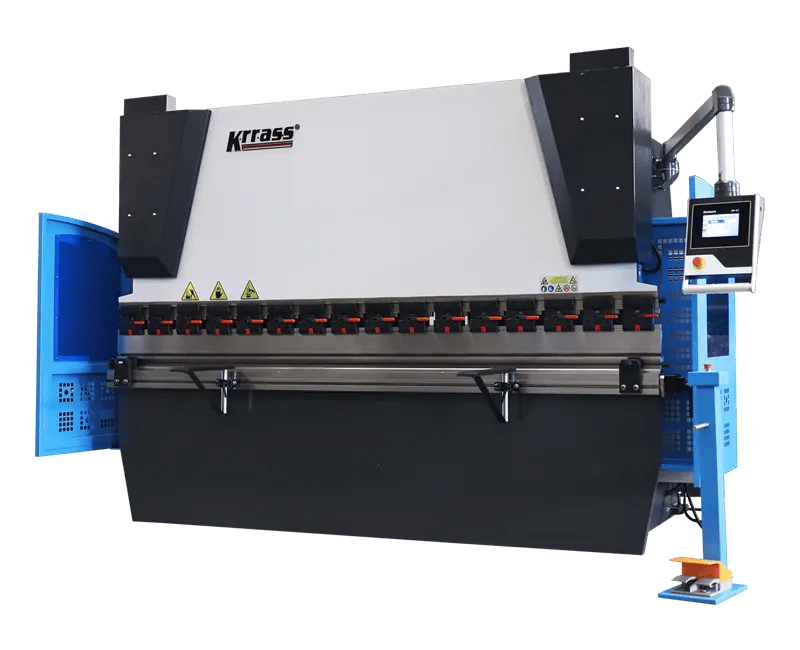

CNC-Abkantpresse erkunden

Die CNC-Abkantpresse ist ein Höhepunkt der modernen Metallverarbeitungstechnologie und nutzt eine hochentwickelte computergestützte numerische Steuerung, um Präzision, Geschwindigkeit und Flexibilität beim Biegen von Blechen zu erhöhen. Diese hochmoderne Maschine basiert auf präziser Programmierung und Echtzeit-Feedbacksystemen, um Biegeprozesse zu automatisieren und so die Produktionseffizienz und -genauigkeit erheblich zu verbessern.

Schlüsselkomponenten der CNC-Abkantpresse

Die Effektivität der CNC-Abkantpresse wird durch ihre komplexen Komponenten untermauert, von denen jede eine wichtige Rolle erfüllt:

- CNC-Steuerung: Die CNC-Steuerung fungiert als zentrale Schaltstelle, interpretiert und führt programmierte Anweisungen aus und orchestriert den gesamten Biegevorgang.

- Hinteranschlag: Dieses Präzisionspositionierungssystem gewährleistet eine genaue Platzierung des Blechs und optimiert so die Biegeergebnisse.

- Stößel: Der Stößel ist für das Absenken und Ausüben einer kontrollierten Kraft verantwortlich und erleichtert so den Biegevorgang.

- Stempel und Matrize: Diese anpassbaren Werkzeuge formen das Metall physisch und erzeugen die gewünschte Biegekonfiguration.

- Sicherheitssysteme: Integrierte Sicherheitsfunktionen wie Lichtvorhänge und Lasersysteme gewährleisten die Sicherheit des Bedieners während des gesamten Betriebs.

Funktionsmechanismus von CNC-Abkantpressen

Der Betriebsablauf von CNC-Abkantpressen ist ein Beispiel für die nahtlose Integration hochentwickelter Technologie in die Fertigung:

- Programmierung: Ausführliche Anweisungen, einschließlich Biegewinkel und -sequenzen, werden sorgfältig in die CNC-Steuerung programmiert.

- Einrichtung: Anhand der Eingabe passt die Maschine den Hinteranschlag selbstständig an und wählt die optimalen Werkzeuge für die anstehende Aufgabe aus.

- Biegevorgang: Der Stößel führt eine präzise Abwärtsbewegung aus und übt dabei kontrollierte Kraft aus, um das Blech gegen die Matrize zu formen. Echtzeit-Feedbackmechanismen sorgen für Genauigkeit und Konsistenz.

- Qualitätssicherung: Kontinuierliche Überwachung schützt vor Abweichungen und stellt sicher, dass jede Biegung den programmierten Spezifikationen entspricht. Anpassungen werden in Echtzeit vorgenommen, um die Präzision während der gesamten Produktion aufrechtzuerhalten.

Eintauchen in die NC-Abkantpresse

Eine NC-Abkantpresse dient als wichtiger Vermittler zwischen manuellen Biegetechniken und vollautomatischen CNC-Abkantpressensystemen. NC-Abkantpressen verwenden numerische Steuerungssysteme und führen Biegevorgänge aus. Sie sind eine kostengünstige Alternative für weniger komplizierte Aufgaben. Auch wenn sie nicht über die vollständige Automatisierung und Präzision von CNC-Modellen verfügen, stellen NC-Abkantpressen dennoch eine wesentliche Verbesserung gegenüber manuellen Prozessen dar. Sie verbessern die Produktionseffizienz und -konsistenz bei Vorgängen, die keine komplizierte Programmierung oder Echtzeit-Feedback erfordern.

Kernkomponenten der NC-Abkantpresse

Die Funktionalität von NC-Abkantpressen beruht auf mehreren grundlegenden Komponenten:

- NC-Steuerung: Eine vereinfachte Version im Vergleich zu CNC-Steuerungen, die die grundlegende Programmierung von Biegevorgängen ermöglicht.

- Hinteranschlag: Positioniert das Werkstück mechanisch, allerdings mit weniger Präzision als CNC-Modelle.

- Stößel: Führt den Biegevorgang aus, indem er den Stempel in Richtung Matrize bewegt.

- Stempel und Matrize: Wichtige Werkzeuge, die zusammenarbeiten, um das Blech effektiv zu biegen.

Bedienung von NC-Abkantpressen

Der Arbeitsablauf einer NC-Abkantpresse lässt sich wie folgt zusammenfassen:

- Programmierung: Bediener geben Biegeparameter, einschließlich Biegewinkel, Reihenfolge und Hinteranschlagpositionen, in die NC-Steuerung ein.

- Einrichten: Basierend auf den eingegebenen Daten konfigurieren die Bediener die Maschine manuell, stellen den Hinteranschlag ein und installieren die entsprechende Stempel- und Matrizenkombination.

- Biegevorgang: Die Bediener leiten den Biegevorgang ein, wobei der Stößel den Stempel bewegt, um das Werkstück in die Matrize zu drücken und so die gewünschte Biegung zu erzeugen. Der Hinteranschlag positioniert das Werkstück für jede Biegung.

- Manuelle Anpassungen: Anders als bei CNC-Abkantpressen müssen die Bediener zwischen den Biegungen möglicherweise manuelle Anpassungen vornehmen, um die Genauigkeit sicherzustellen.

NC-Abkantpressen zeichnen sich durch ihre einfachere Bedienung und niedrigeren Kosten aus und bleiben für zahlreiche Fertigungsaufgaben eine praktikable Option. Sie eignen sich besonders für Projekte, bei denen die umfassende Automatisierung und Flexibilität von CNC-Abkantpressen nicht erforderlich ist. Durch die Kombination von numerischer Steuerung mit mechanischer Präzision bieten NC-Abkantpressen eine umfassende Lösung für die Erzielung gleichmäßiger, präziser Biegungen bei verschiedenen Metallbearbeitungsanwendungen.

NC- vs. CNC-Abkantpressen: Vor- und Nachteile; Vergleich

Jeder Abkantpressentyp verfügt über unterschiedliche Stärken und Schwächen, die sich auf seine Eignung für unterschiedliche Fertigungsumgebungen auswirken.

Vorteile von CNC-Abkantpressen:

- Verbesserte Präzision und Konsistenz: Dank fortschrittlicher Steuerungssysteme erreichen CNC-Abkantpressen eine überragende Biegegenauigkeit und Wiederholbarkeit.

- Höhere Produktivität: Automatisierung und schnellere Rüstzeiten tragen zu einem höheren Durchsatz bei, wodurch CNC-Abkantpressen ideal für die Produktion großer Stückzahlen sind.

- Vielseitigkeit: Dank programmierbarer Einstellungen und nahtloser Jobwechselfunktionen können CNC-Abkantpressen ein breites Spektrum an Biegeaufgaben bewältigen, einschließlich komplexer Formen und Materialien.

- Abfallreduzierung: Die Präzision und das Echtzeit-Feedback von CNC-Abkantpressen minimieren den Materialabfall, was zu Kosteneinsparungen und verbesserter Nachhaltigkeit führt.

Nachteile von CNC-Abkantpressen:

- Höhere Anschaffungskosten: Die fortschrittliche Technologie von CNC-Abkantpressen führt zu einem höheren Anschaffungspreis und macht sie zu einer erheblichen Investition.

- Komplexität und Wartung: Die Komplexität von CNC-Maschinen kann zu höheren Wartungskosten führen und die Betreuung durch spezialisierte Techniker erforderlich machen.

- Schulungsanforderungen: Die Bediener müssen eine Schulung absolvieren, um die komplexe Software und Steuerungen effektiv nutzen zu können, was die Betriebskosten erhöht.

Vorteile von NC-Abkantpressen:

- Geringere Anfangsinvestition: NC-Abkantpressen sind in der Regel günstiger als CNC-Modelle und daher auch für kleinere Betriebe oder solche mit begrenztem Budget erschwinglich.

- Einfachheit: NC-Abkantpressen verfügen über weniger komplexe Funktionen und sind leichter zu warten und zu bedienen, außerdem ist weniger spezielle Schulung erforderlich.

- Zuverlässigkeit: Die mechanische Einfachheit von NC-Abkantpressen kann bei richtiger Wartung zu robuster Leistung und Haltbarkeit führen.

Nachteile von NC-Abkantpressen:

- Eingeschränkte Flexibilität: Aufgrund des Mangels an erweiterten Programmierfunktionen sind NC-Abkantpressen möglicherweise für Aufgaben ungeeignet, die hohe Präzision oder komplexe Biegefolgen erfordern.

- Geringere Produktivität: Manuelle Anpassungen und Einstellungen können die Effizienz von NC-Abkantpressen verringern, insbesondere bei großen oder komplexen Produktionsläufen.

- Abhängigkeit von den Fähigkeiten des Bedieners: Gleichbleibende Ergebnisse mit NC-Abkantpressen hängen stark von der Erfahrung und den Fähigkeiten des Bedieners ab.

CNC- und NC-Abkantpressen: Vergleich von Genauigkeit und Geschwindigkeit

Beide haben ihre einzigartigen Vorteile, unterscheiden sich jedoch erheblich in Bezug auf Genauigkeit, Geschwindigkeit und Gesamteffizienz. Das Verständnis dieser Unterschiede ist für Hersteller von entscheidender Bedeutung, um die richtige Ausrüstung für ihre spezifischen Anforderungen auszuwählen.

Genauigkeit

- CNC-Abkantpressen: Diese Maschinen bieten dank ihrer fortschrittlichen Steuerungssysteme höchste Genauigkeit. CNC-Abkantpressen verwenden präzise, programmierbare Parameter und Echtzeit-Feedbackmechanismen, um sicherzustellen, dass jede Biegung mit höchster Präzision ausgeführt wird. Dies ist besonders wichtig bei komplexen Formen oder wenn enge Toleranzen erforderlich sind.

- NC-Abkantpressen: Obwohl NC-Abkantpressen ein hohes Maß an Genauigkeit erreichen, verfügen sie nicht über die Echtzeit-Einstellmöglichkeiten von CNC-Modellen. Der Bediener legt die Parameter vor dem Auftrag fest und die Anpassungen während des Biegens erfolgen manuell und sind weniger präzise, was möglicherweise zu leichten Abweichungen im fertigen Produkt führt.

Geschwindigkeit

- CNC-Abkantpressen: Geschwindigkeit ist einer der Hauptvorteile von CNC-Abkantpressen. Die Automatisierung dieser Maschinen in Kombination mit ihrer Fähigkeit, sich schnell an verschiedene Biegeparameter anzupassen, ermöglicht schnellere Produktionszeiten. Dies wird durch Funktionen wie automatischen Werkzeugwechsel und schnelle Stößelbewegung noch verstärkt.

- NC-Abkantpressen: NC-Abkantpressen arbeiten im Allgemeinen langsamer als ihre CNC-Gegenstücke. Die für jeden Auftrag erforderlichen manuellen Einstellungen und Anpassungen können zu längeren Zykluszeiten führen, insbesondere bei komplexen Biegevorgängen oder beim Wechsel zwischen verschiedenen Biegearten.

Vergleich von Anpassung und Flexibilität

In der heutigen dynamischen Fertigungsumgebung ist die Fähigkeit zur Anpassung an individuelle Aufträge und verschiedene Projekte von entscheidender Bedeutung. Sowohl CNC- als auch NC-Abkantpressen bieten unterschiedliche Stufen der Anpassung und Flexibilität und erfüllen so die vielfältigen Anforderungen der Metallverarbeitungsindustrie.

CNC-Abkantpressen

- Hohe Anpassungsfähigkeit: CNC-Abkantpressen zeichnen sich durch ihre Programmierbarkeit durch Anpassungsmöglichkeiten aus. Die Möglichkeit, zahlreiche Programme zu speichern und abzurufen, ermöglicht schnelle Einrichtungsänderungen zwischen Aufträgen und erleichtert so die Handhabung benutzerdefinierter oder komplexer Biegeaufgaben.

- Überlegene Flexibilität: Die fortschrittlichen Steuerungssysteme von CNC-Abkantpressen ermöglichen eine präzise Anpassung an eine Vielzahl von Materialien, Dicken und Biegewinkeln. Diese Flexibilität ist für Werkstätten, die an unterschiedlichen Projekten arbeiten, die ein hohes Maß an Detailgenauigkeit und Anpassung erfordern, von entscheidender Bedeutung.

- Automatischer Werkzeugwechsel: Viele CNC-Abkantpressen verfügen über automatische Werkzeugwechselsysteme, was ihre Anpassungsfähigkeit weiter verbessert, indem es die Rüstzeiten für unterschiedliche Aufträge reduziert.

NC-Abkantpressen

- Mäßige Anpassung: NC-Abkantpressen können zwar für kundenspezifische Aufträge eingerichtet werden, der Vorgang ist jedoch im Allgemeinen manueller und zeitaufwändiger als bei CNC-Modellen. Das Fehlen programmierbarer Steuerungen bedeutet, dass Anpassungen zwischen verschiedenen Projekten die Produktion verlangsamen können.

- Grundlegende Flexibilität: NC-Abkantpressen bieten ein Maß an Flexibilität, das für einfache Biegeaufgaben geeignet ist. Ihr manueller Einrichtungsprozess und die begrenzten Steuerungsoptionen können ihren Einsatz jedoch bei Projekten einschränken, die hohe Präzision oder vielfältige Biegevorgänge erfordern.

- Werkzeugwechsel: Werkzeugwechsel an NC-Abkantpressen erfordern manuelle Eingriffe, was die Rüstzeiten verlängern und die allgemeine Flexibilität beim Wechsel zwischen verschiedenen Auftragsarten verringern kann.

So wählen Sie zwischen CNC- und NC-Abkantpressen

Bei der Wahl zwischen CNC- und NC-Abkantpressen müssen mehrere Faktoren sorgfältig abgewogen werden, die auf Ihre spezifischen Produktionsanforderungen, Ihr Budget und Ihre langfristigen Ziele zugeschnitten sind. Hier ist eine Aufschlüsselung der wichtigsten Entscheidungskriterien:

Produktionsvolumen und Komplexität:

Für die Produktion großer Stückzahlen mit komplexen Biegeanforderungen bieten CNC-Abkantpressen höchste Präzision, Geschwindigkeit und Flexibilität. Wenn Ihre Aufgaben hingegen einfacher und kleiner sind, reicht möglicherweise eine NC-Abkantpresse aus.

Präzisionsanforderungen:

CNC-Abkantpressen zeichnen sich durch enge Toleranzen und hohe Wiederholgenauigkeit aus und eignen sich daher für Projekte, bei denen Präzision gefragt ist. Wenn Ihre Arbeit jedoch keine solche Genauigkeit erfordert, könnte eine NC-Abkantpresse eine kostengünstigere Wahl sein.

Materialhandhabung:

Berücksichtigen Sie die Bandbreite an Materialien und Materialstärken, mit denen Sie arbeiten werden. CNC-Abkantpressen können im Vergleich zu NC-Modellen eine größere Vielfalt an Materialien effizient und mit weniger Abfall verarbeiten.

Fähigkeitsstufe des Bedieners:

CNC-Abkantpressen sind benutzerfreundlich konzipiert und erfordern aufgrund ihrer automatisierten Funktionen und programmierbaren Steuerungen weniger Geschick des Bedieners. Andererseits kann bei NC-Abkantpressen ein erfahrenerer Bediener erforderlich sein, um optimale Ergebnisse zu erzielen.

Flexibilität und zukünftige Anforderungen:

Wenn Sie Ihre Projekte diversifizieren oder Ihre Produktion steigern möchten, sind CNC-Abkantpressen aufgrund ihrer Anpassungsfähigkeit eine lohnende Investition. Wenn Ihr Unternehmen jedoch eine konstante Produktion ähnlicher Produkte aufrechterhält, kann eine NC-Abkantpresse ausreichen.

Budgetbeschränkungen:

CNC-Abkantpressen erfordern im Vergleich zu NC-Modellen in der Regel eine höhere Anfangsinvestition. Bewerten Sie Ihr Budget und wägen Sie die potenzielle Kapitalrendite ab, wobei Sie Effizienzgewinne und die Möglichkeit, mit einer CNC-Abkantpresse komplexere Aufgaben auszuführen, berücksichtigen.

Wartungs- und Betriebskosten:

CNC-Abkantpressen verursachen aufgrund ihrer Komplexität und Software-Updates zwar höhere Wartungs- und Betriebskosten, ihre Effizienz und der geringere Abfall können diese Kosten jedoch im Laufe der Zeit ausgleichen. NC-Abkantpressen haben im Allgemeinen geringere anfängliche Wartungskosten, bieten jedoch möglicherweise nicht dieselben Effizienzvorteile.

Abschluss

Die Wahl zwischen einer CNC- und einer NC-Abkantpresse erfordert eine sorgfältige Bewertung Ihrer spezifischen Anforderungen, der Art Ihrer Arbeit und Ihrer langfristigen Ziele.

CNC-Abkantpressen bieten beispiellose Präzision, Flexibilität und Effizienz für Biegevorgänge mit großem Volumen oder komplexe Vorgänge.

Für einfachere Aufgaben und kleinere Einsätze können NC-Abkantpressen eine kostengünstige Lösung sein.

Unabhängig von der Wahl spielen sowohl CNC- als auch NC-Abkantpressen eine wichtige Rolle in der Metallverarbeitungsbranche, da jede von ihnen einzigartige Vorteile für unterschiedliche Fertigungsumgebungen bietet. Letztendlich sollte die Entscheidung von einer ausgewogenen Betrachtung der Produktionsanforderungen, Budgetbeschränkungen und zukünftigen Wachstumsaussichten geleitet werden, um sicherzustellen, dass Sie die richtige Maschine für die Anforderungen Ihres Unternehmens auswählen.