In der Welt der Metallbearbeitung ist die Blechabkantpresse ist eine zentrale Maschine, die für das Biegen und Formen von Blechen in präzise Formen und Komponenten unverzichtbar ist. Von einfachen Biegungen bis hin zu komplexen Formen haben die Vielseitigkeit und Präzision von Abkantpressen sie in Branchen von der Automobil- bis zur Luft- und Raumfahrt unverzichtbar gemacht. Mit dem technologischen Fortschritt entwickeln sich die Fähigkeiten von Abkantpressen für Bleche weiter und bieten höhere Genauigkeit, Effizienz und Automatisierung. Das Verständnis der Feinheiten dieser Maschinen, von ihren Typen und Anwendungen bis hin zu ihren Betriebstechniken, ist für jeden, der in der Metallverarbeitungsbranche tätig ist, von entscheidender Bedeutung.

Inhaltsverzeichnis

Einführung in die Blechabkantpresse

Eine Blechabkantpresse ist eine Werkzeugmaschine, die in der Metallverarbeitungsindustrie zum Biegen von Blechen und Platten, meist Blech, verwendet wird. Diese Maschine spielt eine entscheidende Rolle beim Formen von Metall in vorgegebene Winkel und Formen und erleichtert die Herstellung einer Vielzahl von Teilen und Komponenten, die in zahlreichen Branchen unverzichtbar sind.

Die Bedeutung der Blechabkantpresse in der Metallverarbeitungsindustrie kann nicht hoch genug eingeschätzt werden. Sie ist unverzichtbar, da sie Präzision und Konsistenz bei Biegevorgängen gewährleistet, die für die Herstellung von Teilen, die unter anderem in der Automobil-, Luftfahrt-, Bau- und Elektronikbranche verwendet werden, von grundlegender Bedeutung sind. Die Präzision und Vielseitigkeit von Abkantpressen ermöglicht es Herstellern, komplexe Formen und Designs mit hoher Genauigkeit herzustellen und so die Qualität und Funktionalität der Endprodukte sicherzustellen.

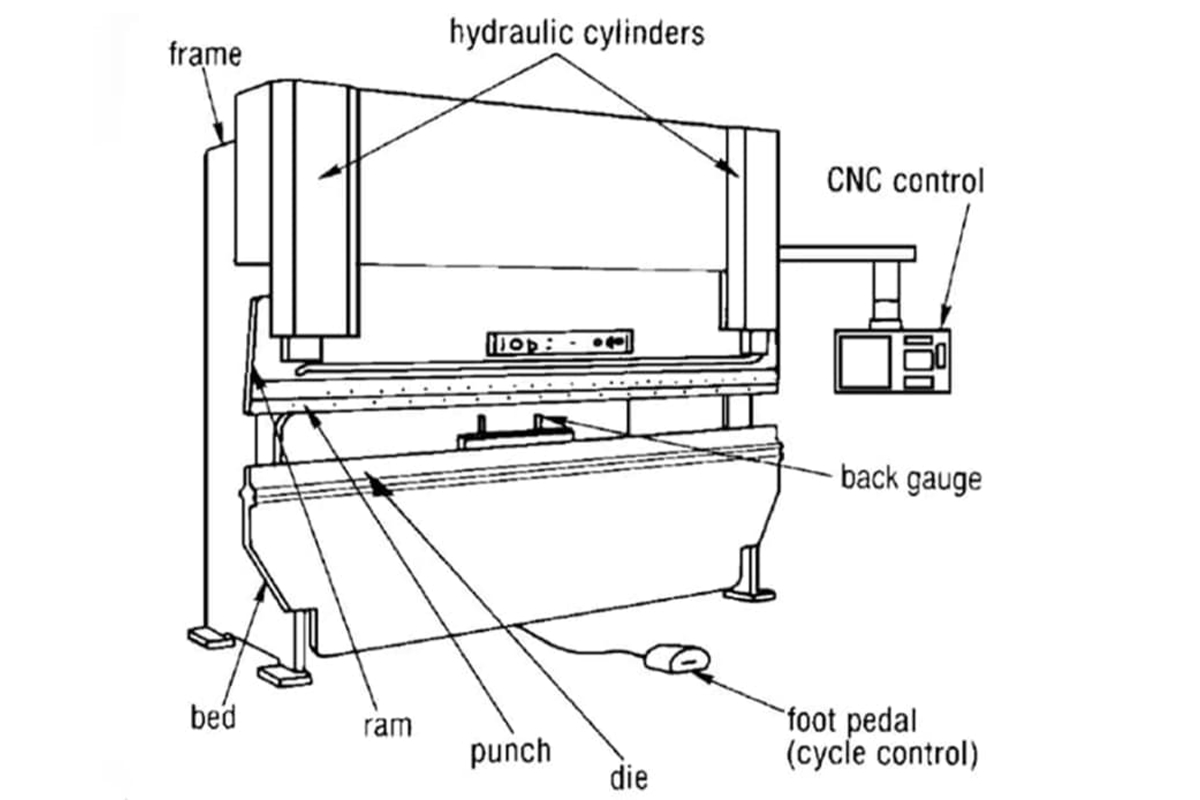

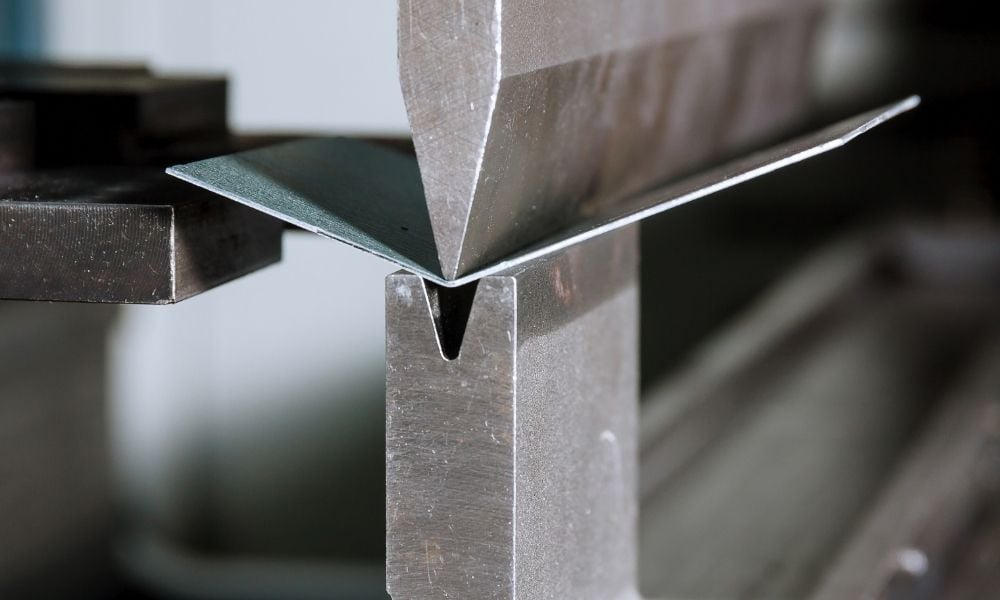

Zu den Grundkomponenten einer Blechabkantpresse gehören ein Stößel, eine Matrize und ein Stempel. Der Stößel ist der Teil der Maschine, der sich auf und ab bewegt und von hydraulischer oder mechanischer Kraft angetrieben wird. Die Matrize ist der stationäre untere Teil, auf den das Blech gelegt wird, und der Stempel ist der obere Teil, der auf das Blech drückt, um es in die gewünschte Form zu bringen. Moderne Abkantpressen verfügen häufig über computergestützte numerische Steuerungssysteme (CNC), um die Präzision und Wiederholbarkeit zu verbessern und sie für den industriellen Einsatz noch effektiver und effizienter zu machen.

Komponenten von Blechabkantpressen

Bett

Es handelt sich um eine feste, flache Oberfläche, auf der die Abkantpresse das Werkstück ablegt. Sie unterstützt und gewährleistet, dass der Biegevorgang korrekt und ausgerichtet ist.

RAM

Der Stößel befindet sich am oberen Teil der Abkantpresse und kann nach unten bewegt werden, um Biegekraft auf das Werkstück auszuüben. Er ist mit dem Stempel verbunden und berührt das Metall direkt und hilft bei der Formung.

Sterben

Die Matrize ist ein Werkzeug und Teil mit einer bestimmten Form, das in der Abkantpresse verwendet wird und zum Formen und Gestalten des Materials dient. Sie wird normalerweise am Unterbalken installiert.

Stempel

Der Stempel ist auch das Werkzeug und Teil mit bestimmten Formen, das im Biegeprozess zum Formen von Materialien verwendet wird. Er wird normalerweise am Oberbalken installiert.

Hinterer Anschlag

Der hintere Anschlag ist der Mechanismus und die CNC-Steuerung, die auf der Rückseite des Biegebereichs der Abkantpresse installiert sind. Er besteht aus Fingern und Anschlägen und ist so konzipiert, dass er das Biegematerial präzise positioniert, wodurch ein gleichmäßiger und genauer Biegevorgang gewährleistet werden kann.

Herkunft des Hinteranschlags

Der Hinteranschlagursprung ist der am Hinteranschlagsystem gemessene Referenzpunkt. Er stellt die Startposition des Hinteranschlags während des Biegevorgangs sicher.

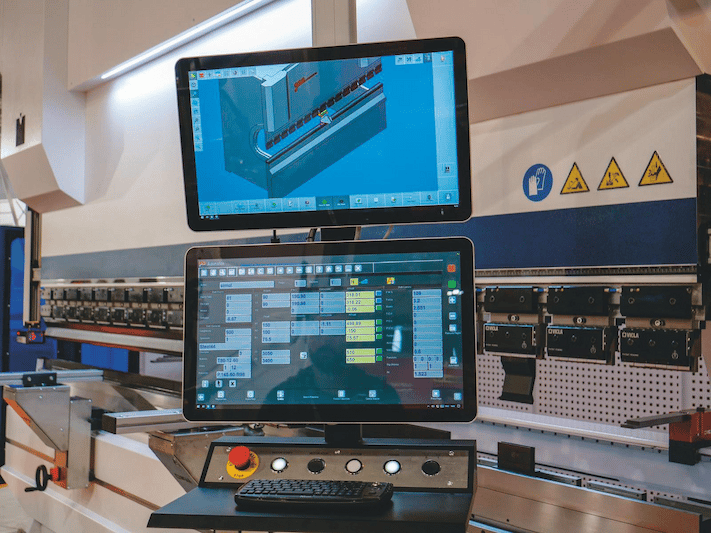

CNC-System

CNC ist die Abkürzung für Computer Numerical Control. Es bezieht sich auf ein Steuerungssystem, das Computerprogramme verwendet, um die Maschinenbewegung automatisch zu steuern, einschließlich Hinteranschlag, Stößel und anderen Achsen.

Oberbalken

Der Oberbalken ist ein beweglicher Balken oder Stempel der Abkantpresse, der Druck auf das Material ausüben kann, um es zu biegen. Er fixiert den Stempel und übt den Druck durch vertikale Bewegung aus.

Unterer Balken

Der untere Balken spielt eine wichtige Rolle bei der Befestigung der Abkantpresse, da er als Stütze für Matrizen oder Unterwerkzeuge dienen kann. Wenn sich der obere Balken oder Stempel vertikal bewegt, um Biegevorgänge auszuführen, bleibt er stabil.

X-Achse

Die X-Achse ist eine horizontale Achse, die die Bewegung des hinteren Anschlags entlang der Abkantpressenlänge steuern kann. Der Bediener steuert die Hin- und Herbewegung des hinteren Anschlags und stellt so die Flanschlänge sicher.

Y-Achse

Die Y-Achse ist eine vertikale Achse, die die Bewegung des Abkantstempels oder des Oberbalkens steuern kann. Die vertikale Bewegung des Stößels wird als Y-Achse bezeichnet. Wenn die Abkantpresse mit zwei unabhängigen Zylindern ausgestattet ist, kann die CNC-Abkantpresse jede Seite des Zylinders direkt steuern. Die linke Seite des Stößels ist Y1 und die rechte Seite des Stößels ist Y2.

Z-Achse

Die Z-Achse bezieht sich auf die horizontale Achse, die sich entlang der linken und rechten Position bewegt oder anhält. Die Z-Achse wird verwendet, um die Position und Bewegung des hinteren Anschlags zu messen.

R-Achse

Die R-Achse wird verwendet, um die vertikale Bewegung oder den Stopp des hinteren Anschlagfingers zu steuern. Sie kann komplexe Formen biegen oder mehrere Biegungen erreichen. Die vertikale Bewegung des hinteren Anschlags ist die R-Achse, die bei einigen CNC-Abkantpressen gesteuert werden kann. R1 und R2 beziehen sich auf die Auf- und Abbewegung des linken und rechten hinteren Anschlags.

Blechauflagearme

Diese Blechauflagearme sind verlängerte Teile, die an der Vorderseite der Maschine angebracht sind und dazu dienen, das Werkstück beim Biegen zu stützen. Manchmal können sie das Werkstück messen.

Grundlegende Terminologie von Abkantpressen verstehen

Biegezugabe

Unter Biegezugabe versteht man die Verformung oder Dehnung des Materials, die erforderlich ist, um einen bestimmten Biegewinkel zu erreichen. Sie wird anhand von Faktoren wie Materialdicke, Biegeradius und Materialeigenschaften berechnet.

Biegeabzug

Der Biegeabzug ist die Differenz zwischen den Gesamtabmessungen des flachen Layouts und der tatsächlichen Länge des gebogenen Teils. Er stellt die während des Biegevorgangs verbrauchte Materialmenge dar.

Unterer Totpunkt

Der untere Totpunkt ist die tiefste Position, die der Stempel bzw. die Oberwange während seines Abwärtshubs im Biegeprozess erreicht.

Bremsleistung

Die Bremskapazität bezieht sich auf die maximale Kraft oder Tonnage, die eine Abkantpresse beim Biegen eines bestimmten Materials innerhalb ihrer Betriebsgrenzen ausüben kann.

Kupplung

Eine Kupplung ist eine mechanische Komponente in einer Abkantpresse, die die Kraftübertragung vom Motor zum Stempel verbindet oder trennt. Sie steuert die Bewegung und das Anhalten des Stößels während des Biegevorgangs.

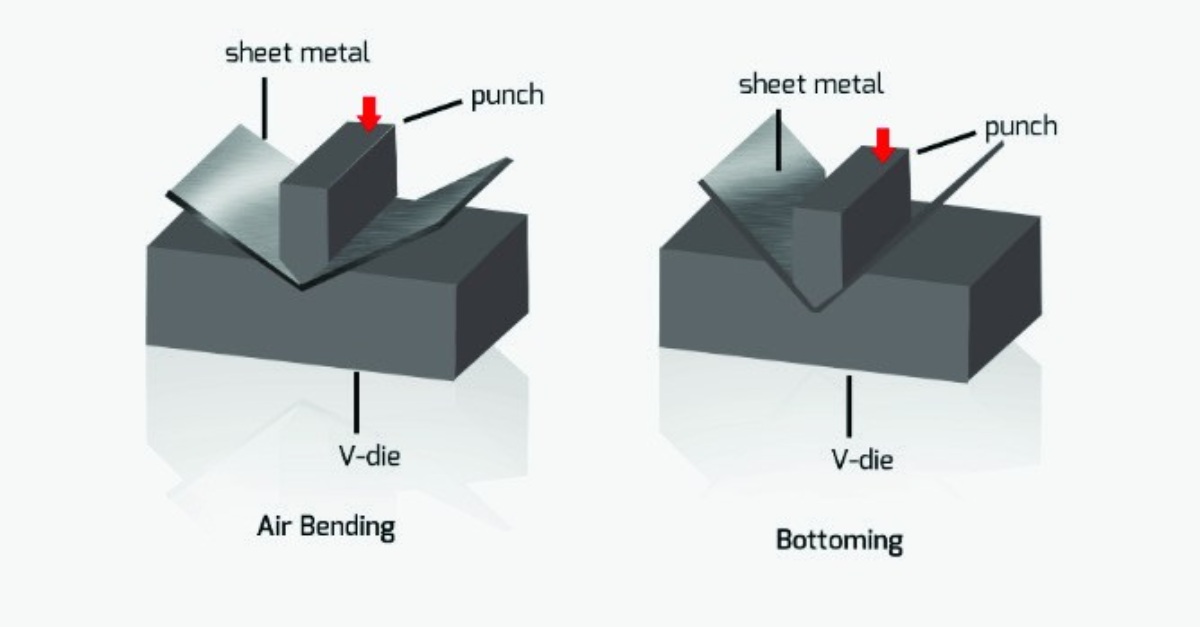

Bodenbiegung

Beim Unterbiegen wird Druck durch den Oberbalken ausgeübt, um das Material in die vollständige Form der Matrize zu bringen. Anders als beim Luftbiegen sind beim Unterbiegen Stempel und Matrize näher beieinander, wodurch mehr Oberflächenkontakt mit dem Metall entsteht. Diese Methode erfordert mehr Kraft, erzeugt aber Biegungen, die der Form von Stempel und Matrize sehr nahe kommen.

Luftbiegen

Beim Luftbiegen wird das Material nur an drei Kontaktpunkten gebogen. Anders als bei anderen Verfahren berührt das Material nicht den Boden der Matrize, wodurch ein flexiblerer und variablerer Biegewinkel möglich ist. Der Winkel wird durch die Tiefe bestimmt, in der der Stempel in die Matrize eintaucht, und nicht durch die genaue Form des Werkstücks.

Prägung

Beim Prägen handelt es sich um ein hochpräzises Biegeverfahren, bei dem das Material vollständig in die Form gepresst wird, um genaue Winkel und Formen zu erzielen. Diese Technik stammt ursprünglich aus dem Münzprägeverfahren und erfordert extrem hohe Druckkräfte, um sicherzustellen, dass sich das Material genau an den Winkel der Form anpasst.

Rückfederung

Rückfederung ist die Tendenz eines Materials, nach dem Biegen in seine ursprüngliche Form zurückzukehren. Sobald die Biegekraft entfernt wird, richtet sich das Material leicht auf oder verformt sich, was den endgültigen Winkel der Biegung beeinflussen kann.

Tageslicht

Der lichte Abstand ist der Abstand zwischen den oberen und unteren Balken der Abkantpresse, wenn diese vollständig geöffnet ist und sich kein Material oder Werkzeuge darin befinden. Dieses Maß bestimmt die maximale Höhe von Material und Werkzeug, die die Abkantpresse aufnehmen kann. Normalerweise liegt sie zwischen 12 und 24 Zoll.

Geschichte und Entwicklung

Ursprünge der Abkantpressen

Die ersten Abkantpressen waren einfache, hammerartige Werkzeuge, mit denen Metall manuell in die gewünschte Form gebogen wurde. Diese frühen Methoden waren stark auf das Gewicht des Werkzeugs und die Schwerkraft angewiesen, um das Metall zu bearbeiten, das während des Vorgangs an Ort und Stelle gehalten wurde. Diese manuelle Technik war jedoch sowohl in Bezug auf Genauigkeit als auch Geschwindigkeit begrenzt und barg aufgrund der erforderlichen Handarbeit erhebliche Sicherheitsrisiken.

Hydraulische Abkantpressen

Anfang des 20. Jahrhunderts wurden hydraulische Abkantpressen entwickelt, die den Biegeprozess revolutionierten. Diese Maschinen verwendeten offene und geschlossene Hydrauliksysteme, um Druck auszuüben, was eine präzisere Bearbeitung des Materials ermöglichte. Hydraulische Abkantpressen boten eine deutlich verbesserte Genauigkeit und konnten mehrere Vorgänge schnell und sicher ausführen, was einen erheblichen Fortschritt gegenüber früheren manuellen Methoden darstellte.

Computergestützte numerische Steuerung (CNC)

In den 1970er Jahren läutete die Einführung der CNC-Technologie (Computerized Numerical Control) eine neue Ära für Abkantpressen ein. CNC-Abkantpressen verwendeten leistungsstarke Motoren, um ein System aus Armen und Hebeln anzutreiben und das Material präzise in die gewünschte Form zu bringen. Diese Maschinen boten eine beispiellose Genauigkeit und konnten komplexe Formen verarbeiten, womit sie einen neuen Standard in der Branche setzten. Die CNC-Technologie ermöglichte es den Bedienern, Designs einzugeben, die die Maschine mit hoher Präzision reproduzieren konnte, was die Produktivität und Konsistenz deutlich steigerte.

Servomotoren

Mit dem technologischen Fortschritt gewannen servomotorgetriebene Abkantpressen an Popularität. Diese Maschinen verwenden leistungsstarke Servomotoren, die an ein Netzwerk elektromechanischer Systeme angeschlossen sind, um die Arme der Abkantpresse anzutreiben. Im Gegensatz zu herkömmlichen CNC-Maschinen, bei denen der Benutzer vor jeder Biegung ein Design eingeben muss, ermöglichen servogesteuerte Abkantpressen die programmgesteuerte Eingabe der gewünschten Formen, was zu effizienteren Produktionsläufen und größerer Flexibilität in den Herstellungsprozessen führt.

Robotik

Die Integration von Robotern in die Fertigungsindustrie hat auch die Abkantpressentechnologie beeinflusst. Robotergestützte Abkantpressen können das Material automatisch bewegen und manipulieren, was zu schnelleren Abläufen und höherer Genauigkeit führt. Der Einsatz von Robotern erhöht auch die Sicherheit, da sich die Arbeiter während des Biegevorgangs nicht in der Nähe der Maschine aufhalten müssen, was das Verletzungsrisiko verringert.

Die Zukunft der Abkantpressen

Mit Blick auf die Zukunft ist zu erwarten, dass sich Abkantpressen weiterentwickeln werden, insbesondere durch die weitere Integration von Robotern und modernen Materialien wie Aluminium. Es wird erwartet, dass Steuerungssysteme auf Basis von Arduino und Raspberry Pi immer häufiger zum Einsatz kommen und neue Möglichkeiten für individuelle Anpassung und Effizienz bieten. Darüber hinaus wird der Schwerpunkt auf der Entwicklung von Abkantpressen mit höherer Kapazität und Haltbarkeit liegen. Die Automatisierung wird weiterhin ein wichtiger Innovationstreiber bleiben, wobei die Hersteller bestrebt sind, Maschinen zu entwickeln, die komplexe Formen präzise und konsistent herstellen können und so den steigenden Anforderungen der modernen Fertigung gerecht werden.

Arten von Blechabkantpressen

Mechanische Abkantpressen

Mechanische Abkantpressen gehören zu den ältesten Abkantpressentypen, die in der Metallverarbeitung verwendet wurden. Sie arbeiten mit einem Schwungrad, das Energie speichert und freigibt, um den Stößel kontrolliert nach unten zu drücken. Diese Art von Abkantpresse ist für ihre Geschwindigkeit und Effizienz bekannt und eignet sich daher für die Produktion großer Stückzahlen. Mechanische Abkantpressen erfordern jedoch mehr Wartung und sind im Allgemeinen weniger präzise als ihre hydraulischen und CNC-Gegenstücke.

Hydraulische Abkantpressen

Hydraulische Abkantpressen verwenden Hydraulikzylinder, um den Stößel zu bewegen. Sie können entweder mit einem einzigen Zylindersatz (bekannt als einfachwirkende Hydraulikpresse) oder mit zwei Zylindersätzen (eine doppeltwirkende Hydraulikpresse) betrieben werden. Das Hydrauliksystem ermöglicht eine kontrollierte und starke Presskraft, wodurch diese Maschinen äußerst präzise und vielseitig sind. Sie können eine Vielzahl von Materialien und Stärken verarbeiten und bieten konstanten Druck und präzise Kontrolle über den Biegeprozess. Hydraulische Abkantpressen sind auch für ihre Sicherheitsmerkmale und Benutzerfreundlichkeit bekannt.

CNC-Abkantpressen (Computer Numerical Control)

CNC-Abkantpressen stellen den Höhepunkt der modernen Abkantpressentechnologie dar. Sie verfügen über eine computergestützte numerische Steuerung, um den Biegeprozess zu automatisieren und zu verbessern. Bediener können die gewünschten Formen und Winkel in das CNC-System programmieren, das dann die Bewegung des Stößels und des Hinteranschlags mit hoher Präzision steuert. CNC-Abkantpressen bieten außergewöhnliche Genauigkeit, Wiederholbarkeit und die Fähigkeit, komplexe Biegungen und komplizierte Formen zu handhaben. Sie sind sowohl für die Kleinserien- als auch für die Großserienproduktion hocheffizient, reduzieren Rüstzeiten und minimieren menschliche Fehler.

Vergleich und Kontrast verschiedener Typen

Genauigkeit und Präzision:

- Mechanische Abkantpressen: Weniger präzise, da auf mechanische Komponenten und manuelle Anpassungen angewiesen ist.

- Hydraulische Abkantpressen: Hohe Präzision mit konstantem Druck und Kontrolle über den Biegevorgang.

- CNC-Abkantpressen: Äußerst präzise durch computergesteuerte Steuerung, ermöglicht komplexe und wiederholbare Biegungen.

Geschwindigkeit und Effizienz:

- Mechanische Abkantpressen: Sehr schnell und für die Produktion großer Stückzahlen geeignet, erfordert jedoch häufige Wartung.

- Hydraulische Abkantpressen: Langsamer als mechanische Pressen, bieten aber eine gleichbleibende und zuverlässige Leistung.

- CNC-Abkantpressen: Hohe Effizienz durch schnelle Rüstzeiten und Automatisierung, geeignet sowohl für kleine als auch für große Produktionsläufe.

Vielseitigkeit und Leistungsfähigkeit:

- Mechanische Abkantpressen: Begrenzte Vielseitigkeit, am besten für einfachere Biegungen und dickere Materialien geeignet.

- Hydraulische Abkantpressen: Sehr vielseitig, kann eine große Bandbreite an Materialien und Dicken verarbeiten.

- CNC-Abkantpressen: Äußerst vielseitig, kann problemlos komplexe Biegungen an verschiedenen Materialien durchführen.

Benutzerfreundlichkeit und Wartung:

- Mechanische Abkantpressen: Erfordert mehr manuelle Anpassungen und regelmäßige Wartung.

- Hydraulische Abkantpressen: Einfachere Verwendung dank integrierter Sicherheitsfunktionen und geringerer Wartungsaufwand im Vergleich zu mechanischen Pressen.

- CNC-Abkantpressen: Benutzerfreundlich durch computergestützte Steuerung, minimale manuelle Eingriffe und geringerer Wartungsaufwand dank Automatisierung.

Kosten:

- Mechanische Abkantpressen: Im Allgemeinen zunächst günstiger, können jedoch mit der Zeit höhere Wartungskosten verursachen.

- Hydraulische Abkantpressen: Mittelpreisig mit einem ausgewogenen Verhältnis zwischen Leistung und Kosten.

- CNC-Abkantpressen: Höhere Anschaffungskosten aufgrund fortschrittlicher Technologie, bieten jedoch langfristige Einsparungen durch Effizienz und geringere Arbeitskosten.

Anwendungen von Blechabkantpressen

Im Bereich der Metallverarbeitung und -herstellung sind Abkantpressen unverzichtbare Werkzeuge, mit denen Rohmaterialien in präzisionsgefertigte Komponenten umgewandelt werden können. Mit ihrer Fähigkeit, Blech und verschiedene Materialien zu biegen und zu formen, haben Abkantpressen in den verschiedensten Branchen eine Vielzahl von Anwendungen gefunden. Dieser Artikel befasst sich mit den vielfältigen Einsatzmöglichkeiten von Abkantpressen und hebt ihre Bedeutung und Auswirkung auf die Gestaltung moderner Produktionsprozesse hervor.

Blechbiegen

Das Biegen von Blechen ist wohl die bekannteste Anwendung von Abkantpressen. Diese Maschinen zeichnen sich durch scharfe, präzise Biegungen von Blechen aus und ermöglichen die Herstellung von Komponenten, die in allen möglichen Bereichen von Haushaltsgeräten bis hin zu Industriemaschinen verwendet werden. Abkantpressen ermöglichen die Herstellung einer Vielzahl von Biegewinkeln und -geometrien, was zur strukturellen Integrität und Ästhetik der Endprodukte beiträgt.

Formen und Prägen

Über einfaches Biegen hinaus ermöglichen Abkantpressen komplizierte Form- und Prägevorgänge. Sie können Blech in komplexe dreidimensionale Formen bringen und so die optischen und funktionalen Aspekte von Produkten verbessern. Von Karosserieteilen bis hin zu dekorativen Architekturelementen spielen Abkantpressen eine wichtige Rolle bei der Herstellung von Komponenten, die sowohl Präzision als auch Kunstfertigkeit erfordern.

Prägung und Prägestempel

In Branchen, in denen Präzision von größter Bedeutung ist, wie beispielsweise bei der Münzprägung und der Herstellung von edlem Schmuck, werden Abkantpressen für Präge- und Stanzprozesse eingesetzt. Geprägte Komponenten erfordern komplizierte Details und hohe Genauigkeit, weshalb Abkantpressen die ideale Wahl sind, um diese Qualitäten zu erreichen. Mit speziellen Prägestempeln werden Designs oder Texte mit außergewöhnlicher Präzision in das Material geprägt.

Biegen von Flugzeugflügeln

Die Luft- und Raumfahrtindustrie ist in hohem Maße auf Komponenten mit präzisen Abmessungen und Toleranzen angewiesen. Abkantpressen werden eingesetzt, um Materialien zu formen, die im Flugzeugbau verwendet werden, wie etwa Aluminium- und Titanlegierungen. Diese Materialien müssen sorgfältig gebogen werden, um die aerodynamischen und strukturellen Spezifikationen zu erreichen, die für Flugzeugflügel, Flugzeugrümpfe und andere wichtige Komponenten erforderlich sind.

Herstellung von Automobilkomponenten

Abkantpressen spielen eine zentrale Rolle bei der Herstellung von Automobilkomponenten, von einfachen Halterungen bis hin zu komplexen Strukturelementen. Die Fähigkeit, Materialien präzise zu biegen und zu formen, ist für die Herstellung von Teilen, die die Sicherheit, Leistung und Ästhetik des Fahrzeugs gewährleisten, von entscheidender Bedeutung. Die Nachfrage der Automobilindustrie nach hochwertigen Komponenten in großen Mengen hat die Entwicklung der Abkantpressentechnologie vorangetrieben, um die Massenproduktion zu ermöglichen.

Technische Daten der Biegemaschine

Wichtige Spezifikationen, die bei der Auswahl einer Abkantpresse zu berücksichtigen sind

Tonnage

- Tonnage bezeichnet die maximale Kraft, die die Abkantpresse während des Biegevorgangs ausüben kann. Sie bestimmt die Dicke und Art des Materials, das gebogen werden kann. Für dickere und härtere Materialien sind Maschinen mit höherer Tonnage erforderlich. Die Berechnung der richtigen Tonnage ist entscheidend, um Schäden an der Maschine oder ungenaue Biegungen zu vermeiden.

Biegelänge

- Die Biegelänge ist die maximale Länge des Materials, die in einem Durchgang gebogen werden kann. Sie bestimmt die Größe des Blechs, das bearbeitet werden kann. Größere Biegelängen werden für größere Werkstücke benötigt, wie z. B. große Platten in der Automobil- oder Luftfahrtindustrie.

Genauigkeit und Präzision

- Die Genauigkeit einer Abkantpresse ist der Grad, in dem die Maschine den gewünschten Biegewinkel und die gewünschten Abmessungen erreichen kann. Präzision ist entscheidend für Anwendungen, die enge Toleranzen erfordern, wie beispielsweise in der Luft- und Raumfahrt- und Elektronikindustrie. CNC-Abkantpressen bieten dank ihrer computergesteuerten Steuerungssysteme höchste Genauigkeit.

Strichlänge

- Die Hublänge ist die Distanz, die der Stößel während eines Biegezyklus zurücklegen kann. Sie beeinflusst die Tiefe der Biegungen und die Möglichkeit, tiefere Formen zu formen. Längere Hublängen ermöglichen mehr Flexibilität bei Biegevorgängen.

Tageslicht

- Tageslicht bezieht sich auf die maximale offene Höhe zwischen den oberen und unteren Balken. Es bestimmt die maximale Höhe des Werkstücks und der Werkzeuge, die untergebracht werden können. Mehr Tageslicht ermöglicht mehr Flexibilität bei den Werkzeugen und die Möglichkeit, mit größeren Teilen zu arbeiten.

Hinterer Anschlag

- Der Hinteranschlag dient dazu, das Werkstück genau zu positionieren und gleichmäßige Biegungen sicherzustellen. Reichweite und Präzision des Hinteranschlags sind wichtig für Wiederholbarkeit und Genauigkeit in der Produktion.

Geschwindigkeit

- Die Geschwindigkeit der Abkantpresse, einschließlich der Annäherungs-, Biege- und Rücklaufgeschwindigkeit, wirkt sich auf die Produktionseffizienz aus. Schnellere Maschinen können mehr Zyklen pro Stunde abschließen und so den Durchsatz steigern.

Werkzeugkompatibilität

- Die Art und Kompatibilität des Werkzeugs mit der Abkantpresse sind entscheidend. Für verschiedene Biegevorgänge werden unterschiedliche Werkzeuge benötigt, und die Maschine sollte in der Lage sein, eine Reihe von Werkzeugen aufzunehmen, um die Vielseitigkeit zu erhöhen.

Kontrollsystem

- Moderne Abkantpressen sind mit CNC-Steuerungen ausgestattet, die eine programmierbare Steuerung des Biegeprozesses ermöglichen. Die Komplexität und Benutzerfreundlichkeit des Steuerungssystems können sich erheblich auf die Benutzerfreundlichkeit und Effizienz auswirken.

Mit einer Abkantpresse können verschiedene Materialien verarbeitet werden

Weichstahl

- Aufgrund seiner Duktilität und einfachen Formbarkeit wird Weichstahl häufig in vielen Branchen verwendet. Abkantpressen können Weichstahl effizient in verschiedene Formen und Winkel biegen.

Edelstahl

- Edelstahl erfordert aufgrund seiner Härte und Festigkeit höhere Tonnagen. Er wird häufig in Anwendungen eingesetzt, bei denen Korrosionsbeständigkeit und Festigkeit von entscheidender Bedeutung sind, wie etwa in der Lebensmittelverarbeitung und bei medizinischen Geräten.

Aluminium

- Aluminium ist leicht und relativ weich, sodass im Vergleich zu Stahl weniger Tonnage erforderlich ist. Aufgrund seines hervorragenden Verhältnisses von Festigkeit zu Gewicht wird es häufig in der Luft- und Raumfahrt, der Automobilindustrie und der Bauindustrie verwendet.

Messing und Kupfer

- Messing und Kupfer sind weichere Metalle, die sich leicht biegen lassen, aber vorsichtig behandelt werden müssen, um Oberflächenschäden zu vermeiden. Diese Materialien werden häufig für dekorative Anwendungen, Sanitärinstallationen und elektrische Komponenten verwendet.

Titan

- Titan ist ein starkes und leichtes Metall, das in Hochleistungsanwendungen wie der Luft- und Raumfahrt und medizinischen Geräten verwendet wird. Das Biegen von Titan erfordert hohe Tonnage und präzise Kontrolle, um Risse oder Beschädigungen des Materials zu vermeiden.

Hochfeste Legierungen

- Hochfeste Legierungen, einschließlich hochmoderner hochfester Stähle (AHSS) und anderer Spezialmetalle, erfordern Abkantpressen mit höherer Tonnage und fortschrittlichen Funktionen, um ihre erhöhte Festigkeit und Härte bewältigen zu können.

So bedienen Sie eine Abkantpresse

Abkantpressen verstehen

Um eine Abkantpresse effizient zu bedienen, ist es wichtig, die Prinzipien der Abkantpresse zu verstehen. Bei diesem Verfahren wird ein Stempel und eine Matrize in einem bestimmten Winkel verwendet, um Metall in verschiedene Formen und Größen zu biegen oder zu schneiden.

Der Kern des Biegebiegens ist die Kraft, die oft in Tonnage gemessen wird. Tonnage gibt an, wie viel Druck der Stempel während einer Biegung auf das Metall ausüben kann. Die Regel ist einfach: Je dicker das Material, desto höher ist die erforderliche Tonnage.

Neben der Tonnage ist die Biegelänge ein weiterer kritischer Faktor. Die Biegelänge bezieht sich auf den längsten Teil des zu biegenden Metalls. Wenn eine Maschine beispielsweise Metall bis zu 14 Fuß biegen kann, wäre jedes längere Blech zu groß für diese Maschine.

Für verschiedene Fertigungsaufgaben werden Maschinen mit unterschiedlichen Tonnagen und Biegelängen benötigt, je nach Größe und Dicke des zu bearbeitenden Materials. Diese Angaben sind entscheidend, da sie die Belastungsgrenze der Abkantpresse bestimmen, die häufig in Tonnen pro Zoll angegeben wird.

Die Verwendung falscher Tonnage oder Biegelänge kann zu einer Beschädigung oder sogar Zerstörung des Werkzeugs führen.

Das Verständnis dieser Prinzipien gewährleistet:

- Richtige Auswahl der Abkantpresse basierend auf den Anforderungen an Tonnage und Biegelänge.

- Vermeidung von Schäden an Werkzeug und Material.

- Aufrechterhaltung der Effizienz im Herstellungsprozess.

So bedienen Sie eine Abkantpresse

Wenn Sie die Grundlagen der Abkantpresse verstanden haben, erfahren Sie hier, wie Sie die Maschine fachmännisch bedienen:

Einschalten:

- Schalten Sie zunächst den Netzschalter und den Schlüsselschalter auf dem Bedienfeld ein.

- Aktivieren Sie dann die Ölpumpe, um eine ordnungsgemäße Schmierung sicherzustellen.

Hubeinstellung:

- Testen Sie vor dem Biegen den Hub und passen Sie ihn an die Dicke der Platte an.

- Die Plattendicke sollte unterschiedlich sein, wenn das Oberwerkzeug sie nach unten biegt, um Schäden an der Form und der Maschine zu vermeiden.

- Die Hubeinstellung kann schnell über elektrische Bedienelemente oder manuell von Hand erfolgen.

Biegekerbe auswählen:

- Wählen Sie eine Biegekerbe, die typischerweise dem 8-fachen der Plattendicke entspricht.

- Wählen Sie beispielsweise für ein 4 mm dickes Blech eine Kerbe bei etwa 32.

Positionierung:

- Legen Sie das Blech auf die Werkbank.

- Verwenden Sie einen Hinteranschlag oder andere Positionierungswerkzeuge, um eine gleichmäßige und korrekte Biegung sicherzustellen.

Hinteranschlageinstellung:

- Ähnlich wie die Hubeinstellung kann der Hinteranschlag schnell mit elektrischen Bedienelementen eingestellt oder manuell feinjustiert werden.

Biegen einleiten:

- Wenn alles eingestellt ist, drücken Sie den Fußschalter, um mit der Biegung zu beginnen.

- Anders als eine Schermaschine stoppt die Abkantpresse, wenn Sie das Fußpedal loslassen.

Überwachen Sie die Biegung:

- Behalten Sie das Blech genau im Auge, um eine gleichmäßige und genaue Biegung sicherzustellen.

- Vermeiden Sie es, während des Betriebs Ihre Hände oder Körperteile in die Nähe des Arbeitsbereichs zu bringen.

Abschalten:

- Schließen Sie die Abkantpresse, nachdem Sie den Auftrag abgeschlossen haben.

- Schalten Sie den Strom ab und räumen Sie den Arbeitsbereich auf.

- Stellen Sie sicher, dass alle Werkzeuge und Materialien wieder an ihren richtigen Platz zurückgelegt werden.

Für die Installation der Abkantpresse, bitte klicken Sie hier lesen.

Sicherheitstipps

Sicherheit ist beim Betrieb einer Abkantpresse von größter Bedeutung, um Unfälle zu vermeiden. Hier sind wichtige Sicherheitstipps, die Sie beachten sollten:

Befolgen Sie die Sicherheitsverfahren und tragen Sie die richtige Ausrüstung:

- Befolgen Sie stets die sicheren Arbeitsverfahren und tragen Sie bei Bedarf geeignete Sicherheitsausrüstung wie Schutzbrillen, Handschuhe und Sicherheitsschuhe.

Überprüfen Sie die Ausrüstung vor dem Betrieb:

- Stellen Sie sicher, dass Motor, Schalter, Schaltkreis und Erdung normal und sicher sind, bevor Sie die Maschine einschalten.

- Überprüfen Sie, ob sich alle funktionierenden Tasten und Teile an der richtigen Position befinden.

Formen und Positionierungsgeräte prüfen:

- Stellen Sie sicher, dass die oberen und unteren Formen sicher sitzen und die Verarbeitungsanforderungen erfüllen.

- Überprüfen Sie, ob jedes Positionierungsgerät die erforderlichen Standards erfüllt.

Back-to-Origin-Programm ausführen:

- Starten Sie das Back-to-Origin-Programm, wenn sich die obere Gleitplatte und die Positionierachsen nicht an ihren Startpunkten befinden.

Kontrolle vor der Inbetriebnahme:

- Lassen Sie die Maschine nach dem Einschalten ein bis zwei Minuten lang alleine laufen.

- Die obere Gleitplatte sollte sich bei einem vollen Hub zwei- bis dreimal bewegen. Bei ungewöhnlichen Geräuschen oder Störungen sofort anhalten und das Problem beheben, bevor der Betrieb fortgesetzt wird.

Verantwortung zuweisen:

- Bestimmen Sie eine Person, die die Arbeit beaufsichtigt.

- Stellen Sie sicher, dass der Bediener das Zuführ- und Presspersonal aus Sicherheitsgründen genau überwacht, bevor er mit dem Biegen beginnt.

Sichern Sie das Blatt:

- Stellen Sie sicher, dass das Blatt vor dem Biegen richtig nach unten gedrückt wird, um ein Aufsteigen und damit Verletzungen zu verhindern.

Betrieb zur Wartung stoppen:

- Unterbrechen Sie den Betrieb und schalten Sie die Stromversorgung aus, wenn Sie Wartungsarbeiten durchführen oder Plattenmaterial gepresst wird.

Sicherheit rund um das Unterwerkzeug:

- Vermeiden Sie beim Wechseln der alternativen Kerbe das Berühren der unteren Matrize.

- Stellen Sie sich niemals hinter die Maschine, während diese in Betrieb ist.

Überladung vermeiden:

- Um Schäden zu vermeiden, falten Sie keine extrem dicken Eisenplatten, gehärteten Stahlplatten, hochwertigen legierten Stahl, Vierkantstahl oder Platten, die größer sind als die Kapazität der Maschine.

Ausrichtung und Druck prüfen:

- Überprüfen Sie regelmäßig die Ausrichtung zwischen Ober- und Unterwerkzeug.

- Stellen Sie sicher, dass die Druckmesserwerte korrekt sind.

Sofortige Abschaltung bei Problemen:

- Bei auftretenden Problemen den Betrieb sofort unterbrechen, die Ursache ermitteln und umgehend beheben.

Vorgehensweise beim Herunterfahren:

- Legen Sie einen Holzblock unter beide Ölzylinder, bevor Sie die Maschine ausschalten.

- Senken Sie die obere Gleitplatte auf den Holzblock ab.

- Beenden Sie das Steuerungsprogramm, bevor Sie die Stromversorgung ausschalten.

So wählen Sie den Controller für Abkantpressen aus

Die richtige Abkantpressensteuerung hängt von Ihrer Branche und der Komplexität Ihres Produkts ab. Entscheiden Sie sich bei einfachen Produkten für eine einfache Steuerung, um unnötige Komplexität zu vermeiden und die Kosteneffizienz aufrechtzuerhalten. Bei komplexeren Produkten ist ein fortschrittliches Steuerungssystem unerlässlich, um maximale Effizienz in der Produktion zu gewährleisten.

Moderne Abkantpressensteuerungen nutzen die neuesten Technologien, um einen effizienten und optimierten Betrieb, verbesserte Funktionalität sowie hohe Produktivität und Leistung zu bieten. Sie sind außerdem mit optionalen Funktionen ausgestattet, die zusätzliche Vorteile bieten und sicherstellen, dass Sie die beste Leistung aus Ihrer Abkantpresse herausholen.

Einige häufig verwendete Controllertypen

DA-52S

- Niederländisches Delem da-52s CNC-System

- Schnelle Navigation

- 6,4“ LCD-TFT-FarbdisplayMaximale 4-Achsen-Steuerung (Y1, Y2 und zwei zusätzliche Achsen)

- Steuerung zur Tischdurchbiegungskompensation

- Form/Material/Produkt-Bibliothek, wenn die USB-Schnittstelle Erweiterte Y-Achse Steuerungsalgorithmus, kann die Closed-Loop-Steuerung, kann auch die Open-Loop-Ventil steuern

- Panelmontierte Struktur, optionales 6,4-Zoll-LCD-TFT-Display in Echtfarben. Maximale 4-Achsen-Steuerung (Y1, Y2 und zwei zusätzliche Achsen).

DA-53T

- „Shortcut“-Touch-Navigation

- 10,1″ hochauflösendes True-Color-TFT-Display

- Maximale 4-Achsen-Steuerung (Y1, Y2 + 2 Hilfsachsen) Durchbiegungskompensationssteuerung mit Form-/Material-/Produktbibliothek

- Unterstützt Servo- oder variable Frequenzsteuerung. Der erweiterte Y-Achsen-Steuerungsalgorithmus kann sowohl geschlossene als auch offene Ventile steuern. Netzwerk-Doppelmaschinenverbindung (optional)

- USB-Peripherieschnittstelle

- Offline-Programmiersoftware Profile-53tl

DA-58T

- 15″ hochauflösendes TFT-Echtfarbdisplay

- Biegeprozessberechnung, Störungskompensationsregelung

- Der erweiterte Steueralgorithmus für die Y-Achse kann das geschlossene Ventil steuern.

- Kann auch das Ringventil steuern.

- USB-Anschluss, USB-Flash-Laufwerk.USB-Daten

- Speicherung und Wiederherstellung DA58T bietet 2D-Touch-Grafikprogrammierung

- Inklusive automatischer Berechnung des Biegevorgangs und Kollisionserkennung.

DA-66T

- Farb-LCD-Display, 17 Zoll TFT, hohe Helligkeit, 1280 x 1024 Pixel, 16-Bit-Farbe.

- Vollständige Touchscreen-Steuerung (IR-Touch).

- Biegefolgeberechnung, Bombierungskontrolle. Produkt- und Werkzeugspeicher 256 MB. 3D-Grafikprozessor.

- Notschalter. USB-Flash-Speicherlaufwerk.

- Der DA-66T bietet 2D-Programmierung mit automatischer Biegefolgeberechnung und Kollisionserkennung. Vollständige 3D-Maschineneinrichtung mit mehreren Werkzeugstationen, die echtes Feedback zur Machbarkeit und Handhabung des Produkts geben.

CybTouch ct8

- Großer Bildschirm, hochauflösendes und kontrastreiches Touchscreen-System.

- Praktische Benutzeroberfläche, übersichtliches Display und große Symboltasten.

- EasyBend-Seiten lassen sich leicht biegen.

- Durch eine perfekte Programmierung lässt sich die Effizienz des mehrstufigen Biegens verbessern. Dank Online-Hilfe und Popup-Eingabeaufforderung ist die Softwareschnittstelle sehr benutzerfreundlich.

- Unterstützt mehrere Sprachen.

- Verwenden Sie zum Aktualisieren und Übertragen von Daten über die drahtlose Software einen PC oder Laptop.

CybTouch 12 PS

CybTouch 12 PS CNC-SystemDas CybTouch 12 PS-System für unsere Falz- und Biegemaschinen bietet eine einfache und direkte Anwendung: Wenn Bediener A Biegearbeiten durchführt, während Bediener B möchte, dass Bediener A vor der Biegearbeit eine Pause einlegt, hilft er ihm, einen einfachen einzelnen Biegevorgang durchzuführen. In diesem Fall muss Bediener A nur die Seite auf eine einfache Biegeseite umschalten. Nachdem Bediener B die Biegung abgeschlossen hat, kann er zur ursprünglichen Biegeseite zurückkehren und mit der Biegung fortfahren.

ESA630

- Hochauflösender 10-Zoll-TFT-Breitbild-Touchscreen mit integrierter SPS

- 2D-Grafikbearbeitung

- Erweitern Sie die Längenberechnung

- Grafik-Up- und Down-Modus, unterstützt multilateralen Modus, flexiblen Modus

- Rundmatrize, Schwanenhalsmatrize und andere Formen

- grafische Programmierautomatisierung, manuelle Optimierung

- Unterstützung für analoges Bending

- unterstützt die Doppelmaschinenverknüpfungsfunktion

- Standard 4+1 Achsen, nicht erweiterbar

- unterstützt Grafiken oder numerisches Bogenbiegen

ESA640

- 15-Zoll-Touchscreen-Panel (WSVGA-Auflösung 1366 × 768).

- Standardmäßig 4 Achsen, bis zu 6-Achsen-Steuerung.

- Integrierte FPGA-Logik, Oberflächenmontage, Glasfaser.

- CPU über Nano X2E 1,2 GHz mit 2 GB RAM.

- Siliziumfestplatte (Flash-Disk) für mehr als 30.000 Teileprogramme. Interaktiver 2D-Grafikeditor zur Dateneingabe von Werkstücken und Werkzeugen.

- 2D-Grafikdarstellung von Maschinenrahmen, Werkstück und Werkzeugen.

- 2 serielle Anschlüsse RS-232, 2 USB-Anschlüsse für Speicherstick, 1 Ethernet-Anschluss, 2 CAN-Open-Anschlüsse, Glasfaserschnittstelle, lokales Netzwerk.

Grundprinzipien zur Auswahl des richtigen Controllers

1. Bewerten Sie Ihren Bedarf:

- Produktkomplexität:

- Einfache Produkte: Wählen Sie für einfache Biegeaufgaben eine Basissteuerung, die leicht zu handhaben und kostengünstig ist.

- Komplexe Produkte: Entscheiden Sie sich für komplizierte Biegevorgänge für eine fortschrittliche Steuerung, die umfassende Programmierbarkeit und hohe Präzision bietet.

2. Controllertypen:

- Manuelle Steuerungen:

- Am besten für kleinere Vorgänge mit geringerer Komplexität geeignet.

- Für jeden Vorgang ist eine manuelle Eingabe erforderlich.

- NC-Steuerungen (Numerical Control):

- Geeignet für Aufgaben mittlerer Komplexität.

- Bietet grundlegende Programmierbarkeit und Steuerung.

- CNC-Steuerungen (Computer Numerical Control):

- Ideal für komplexe Biegevorgänge und die Produktion großer Stückzahlen.

- Bietet vollständige Automatisierung, Mehrachsensteuerung und erweiterte Funktionen wie 3D-Visualisierung.

3. Benutzeroberfläche und Benutzerfreundlichkeit:

- Intuitive Benutzeroberfläche:

- Suchen Sie nach Controllern mit benutzerfreundlichen Schnittstellen, beispielsweise Touchscreens.

- Sorgen Sie für eine einfache Navigation und schnelle Anpassungen.

- Schulung und Support:

- Berücksichtigen Sie die Verfügbarkeit von Schulungsressourcen und Kundensupport.

4. Programmierbarkeit:

- Programmspeicher:

- Möglichkeit zum Speichern mehrerer Biegeprogramme zum schnellen Abrufen.

- Funktionen wie automatische Biegefolge und Winkelberechnung.

- Offline-Programmierung:

- Möglichkeit, Biegungen offline zu programmieren, um Maschinenausfallzeiten zu minimieren.

5. Achsensteuerung:

- Anzahl der Achsen:

- Einfache Steuerungen steuern normalerweise die Y-Achse (Stößelbewegung) und die X-Achse (Hinteranschlag).

- Erweiterte Controller können für komplexe Aufgaben mehrere Achsen (Y1, Y2, X, R, Z1, Z2 usw.) handhaben.

6. Kompatibilität:

- Maschinenintegration:

- Stellen Sie sicher, dass der Controller mit Ihrem spezifischen Abkantpressenmodell kompatibel ist.

- Überprüfen Sie die Integration mit vorhandenen Maschinen und Werkzeugen.

7. Softwarefunktionen:

- Erweiterte Funktionen:

- Funktionen wie 3D-Biegesimulation, Kollisionserkennung und automatische Werkzeugauswahl.

- Regelmäßige Software-Updates und Support.

8. Präzision und Genauigkeit:

- Hohe Präzision:

- Unverzichtbar für Aufgaben, die enge Toleranzen erfordern.

- Überprüfen Sie die Spezifikationen auf Präzision und Wiederholbarkeit.

9. Sicherheitsmerkmale:

- Erhöhte Sicherheit:

- Suchen Sie nach Steuerungen mit integrierten Sicherheitsfunktionen zum Schutz von Bedienern und Maschinen.

10. Budgetüberlegungen:

- Kosteneffizienz:

- Stimmen Sie die Funktionen und Möglichkeiten auf Ihr Budget ab.

- Moderne Controller verursachen zwar möglicherweise höhere Anschaffungskosten, können aber erhebliche Produktivitätssteigerungen bieten.

11. Zukunftssicherheit:

- Skalierbarkeit:

- Wählen Sie einen Controller, der zukünftigen Anforderungen und technologischen Fortschritten gerecht wird.

- Stellen Sie Aktualisierbarkeit und Unterstützung für neue Funktionen sicher.

12. Beliebte Controller-Marken:

- Delem: Bekannt für benutzerfreundliche Schnittstellen und erweiterte Funktionen.

- Cybelec: Bietet hohe Präzision und umfassende Programmierbarkeit.

- ESA: Bietet robuste Lösungen für verschiedene Abkantpressenkonfigurationen.

- Siemens: Bekannt für die Integration mit anderen Industriesystemen und hohe Zuverlässigkeit.

So wählen Sie die beste Abkantpresse für Blech

Die Auswahl der besten Blechabkantpresse erfordert eine sorgfältige Bewertung Ihrer spezifischen Anforderungen, einschließlich Materialart, Biegelänge, Produktionsvolumen und Präzisionsanforderungen. Berücksichtigen Sie die verfügbaren Abkantpressentypen, ihre Steuerungssysteme, Sicherheitsfunktionen und Wartungsanforderungen. Wenn Sie Ihr Budget mit den Fähigkeiten und langfristigen Vorteilen der Maschine abwägen, können Sie eine fundierte Entscheidung treffen, die die Produktivität steigert und qualitativ hochwertige Ergebnisse gewährleistet.

Wenn es um zuverlässige und leistungsstarke Abkantpressen geht, KRRASS Maschinen zeichnet sich als führender Hersteller aus. KRRASS bietet eine breite Palette von Abkantpressen für verschiedene industrielle Anforderungen und kombiniert fortschrittliche Technologie mit robuster Konstruktion. Ihre Maschinen sind für Präzision, Effizienz und benutzerfreundliche Schnittstellen bekannt und daher eine ausgezeichnete Wahl für Unternehmen, die ihre Metallverarbeitungsprozesse verbessern möchten. Darüber hinaus bietet KRRASS außergewöhnlichen Kundensupport und Wartungsdienste, um sicherzustellen, dass Ihre Investition im Laufe der Zeit den maximalen Wert liefert.