A Bremspressenmaschine ist ein vielseitiges und unverzichtbares Werkzeug in der Metallverarbeitung, das zum Biegen und Formen von Blechen in präzise Formen verwendet wird. Durch die Anwendung einer erheblichen Kraft durch den Stößel sorgt die Biegepresse für präzise und gleichmäßige Biegungen, was sie in Branchen wie der Automobilindustrie, der Luft- und Raumfahrt, dem Bauwesen und der Fertigung von unschätzbarem Wert macht. Ob beim Erstellen einfacher Biegungen oder komplexer Formen – diese Maschine steigert die Produktionseffizienz und -qualität und ist damit ein Eckpfeiler moderner Metallverarbeitungsprozesse.

Inhaltsverzeichnis

Was macht eine Bremsenabkantmaschine?

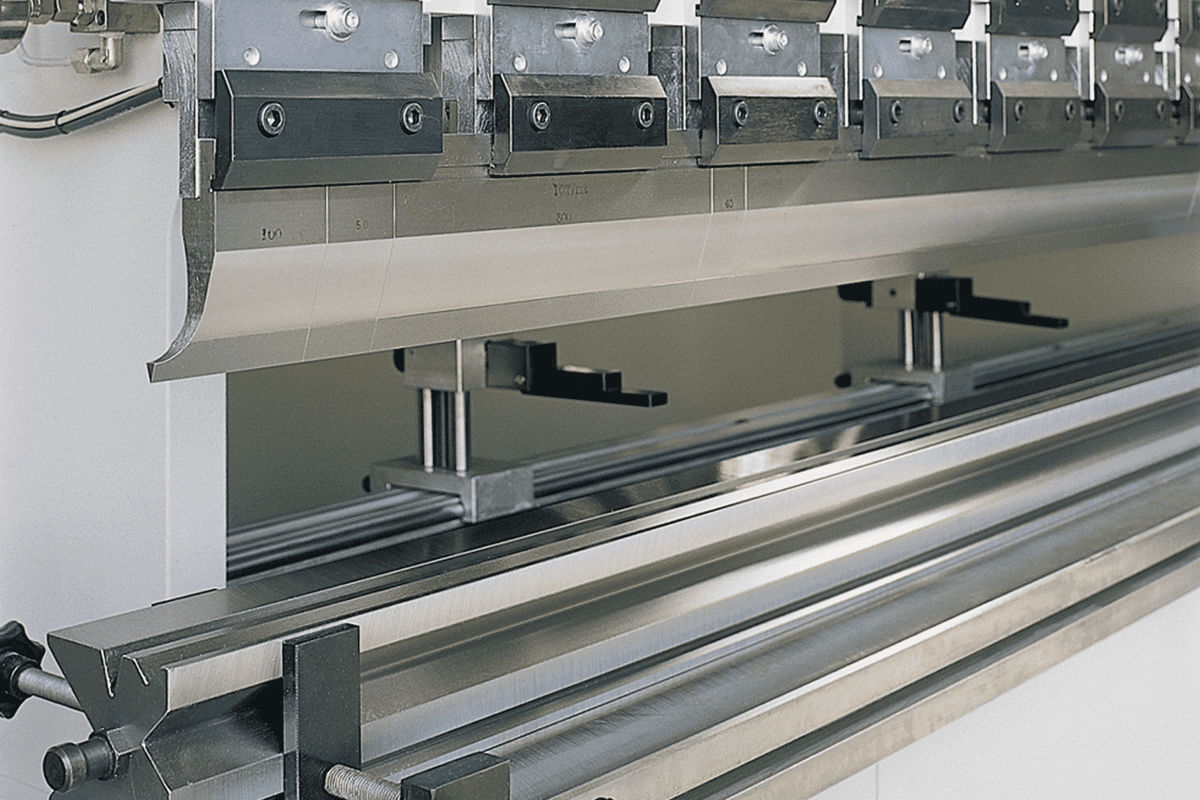

Eine Abkantpresse ist ein Fertigungsgerät, das zum Biegen von Blechen verwendet wird. Sie ist normalerweise schmal und lang, sodass große Blechstücke damit gebogen werden können. Abkantpressen führen diese Biegungen durch, indem sie das Blech oder die Platte zwischen dem beweglichen Stempel und der stationären Matrize einklemmen. Die Biegungen sind alle vorgegeben und Stempel und Matrize sind für bestimmte Längen und Formen ausgelegt. Ein Metall kann mit einer Abkantpresse mehrere Male gebogen werden, bis die gewünschte Form erreicht ist.

Warum heißt es Abkantpresse?

Warum heißt eine Abkantpresse überhaupt „Abkantpresse“? Im 14. Jahrhundert wurde eine „Bremse“ als Werkzeug zum Zerkleinern und Stampfen definiert; im Laufe der Zeit wurde dieser Begriff zum Synonym für Maschine.

„Presse“ kommt von dem Wort „presse“, das als Substantiv verwendet wurde und „zerdrücken oder zusammenpressen“ bedeutete; der Begriff entwickelte sich zu einer Maschine oder einem Werkzeug, das durch Zusammendrücken Kraft ausübt. In der heutigen Zeit wird „Presse“ als Modifikator zu „Bremse“ hinzugefügt, um zu beschreiben, was die Maschine antreibt, welche Werkzeuge zum Formen des Werkstücks verwendet werden oder welche Arten von Biegungen die Maschine erzeugt.

Wie funktioniert der Biegevorgang?

Das Biegen von Blechen erfordert eine erhebliche Kraft, gemessen in Tonnen. Diese Kraft wird durch verschiedene Methoden übertragen, wenn der Stempel auf das Blech abgesenkt wird. Um dies zu erreichen, werden verschiedene Arten von Abkantpressen verwendet:

- Hydraulisch (z. B. CNC-Abkantpressen)

- Pneumatisch

- Elektrische Energie

- Mechanisch

Die Methode der Kraftanwendung bestimmt oft den Namen der Abkantpresse, z. B. hydraulische Abkantpresse oder servoelektrische Abkantpresse.

Abkantpressen unterscheiden sich in der Kraft, die sie bereitstellen können. Diese wird als Tonnage bezeichnet und gibt an, wie viel Tonnen Kraft die Abkantpresse liefern kann. Eine höhere Tonnage ermöglicht das Biegen dickerer Metalle. Hydraulische Pressen werden normalerweise verwendet, um sehr hohe Kraftniveaus zu erreichen, während pneumatische und servoelektrische Pressen geringere Kraftniveaus liefern.

Verschiedene Arten von Abkantpressen bieten auch unterschiedliche Geschwindigkeiten und Genauigkeiten. Servoelektrische Abkantpressen bieten im Allgemeinen den höchsten Grad an Genauigkeit. Pneumatische und servoelektrische Abkantpressen sind in der Regel schneller als hydraulische und mechanische Bremsen und sparen so wertvolle Zeit beim Biegeprozess.

Weitere Überlegungen

Abkantpresse kann viele verschiedene Biegungen an vielen verschiedenen Metallarten vornehmen. Bei der Vorbereitung zum Biegen ist es wichtig, die zu biegende Metallart, die Matrize, den Stempel und die Biegekraft zu berücksichtigen.

Es ist wichtig, die Metallart zu kennen, da jedes Metall unterschiedliche physikalische Eigenschaften hat. Beispielsweise lässt sich Kohlenstoffstahl aufgrund der Unterschiede in Duktilität und Festigkeit im Allgemeinen weniger gut mit einer Abkantpresse biegen als viele Aluminiumlegierungen. Metalle haben normalerweise einen empfohlenen Mindestbiegeradius oder -abstand, bis zu dem sie gebogen werden können, ohne beschädigt zu werden.

Die Matrize und der Stempel der Abkantpresse haben beide einen großen Einfluss auf das Biegeergebnis. Sie sind so konstruiert, dass das Blech, wenn es zwischen ihnen eingeklemmt wird, sich in die vorgegebenen Formen und Winkel biegt. Die Matrize ist ein hohles Material, auf das das Metall vor dem Biegen gelegt wird. Es ist ein sehr hartes und festes Material, dessen Form der gewünschten Form des zu biegenden Metalls nahe kommt.

Der Stempel besteht aus massivem Material und wird auf das Metall abgesenkt. Da die Druckwirkung des Stempels auf das Metall und die Matrize die Biegung des Metalls bewirkt, müssen beide Formen genau auf die Biegeaufgabe abgestimmt sein.

Die richtige Metallform nach einem Abkantvorgang hängt von der Größe und Form der Stempel und Matrizen ab. Matrizen und Stempel sind normalerweise so konstruiert, dass sie leicht ausgetauscht werden können, um eine breite Palette von Aufgaben zu erfüllen.

Gängige Anwendungen für Abkantpressen

Da Abkantpressen mit einer Vielzahl von Stempeln und Matrizen ausgestattet werden können, sind sie vielseitige Werkzeuge, die für nahezu alle Anwendungen zur Blech- oder Plattenformung geeignet sind. Zu den häufigsten Anwendungen gehören:

- Automobil-Karosserieteile

- Flugzeugzellen

- Kunstwerk aus Metall

- Möbel

- Metallbehälter

- Verschiedene andere Anwendungen zur Blechumformung

Biegepressen eignen sich besonders gut für die Herstellung mehrerer identischer Teile zur Weiterverarbeitung. Ihre Fähigkeit, verschiedene Biegeaufgaben zu bewältigen, macht sie in zahlreichen Branchen unverzichtbar.

Die 4 wichtigsten Vorteile einer Abkantpresse in der Metallverarbeitung

1. Weniger Abfall

Im Gegensatz zu anderen Fertigungstechniken entsteht bei der Abkantpresse deutlich weniger Materialabfall. Dies ist auf die Fähigkeit der Maschine zurückzuführen, Blech in präzise Stücke zu biegen, zu schneiden oder zu biegen und so den eingesetzten Rohstoff optimal zu nutzen.

Die meisten Abkantpressen werden computergesteuert (CNC) betrieben, was bedeutet, dass sie vollautomatisch sind und alle ihre Komponenten so konzipiert sind, dass sie einem effektiven Verfahren folgen. Dadurch entsteht weniger Abfall. Dadurch können die Bediener Abkantpressen effizient und schnell durchführen. Dies reduziert auch die Fertigungsvorlaufzeit und die Kostenbelastung für die Kunden. Außerdem besteht weniger Bedarf an Nachbearbeitung der gefertigten Metallteile.

2. Eigene Fertigung

Eine Abkantpresse ermöglicht Metallverarbeitern die vollständige oder teilweise Eigenfertigung, insbesondere beim Biegen von Blechen. Da Unternehmen mit einer eigenen Maschine ihre eigenen Materialien herstellen können, entfällt die Notwendigkeit des Offshorings, das teuer und manchmal nicht nachhaltig ist.

Unternehmen, die in Perth ihre Metallbearbeitung selbst durchführen, können erkennen, wie kosteneffizient es auf lange Sicht ist, eine Abkantpresse zu besitzen. Sie müssen nicht zu viel Geld für die Schulung Ihres Teams ausgeben. Darüber hinaus können Sie sich für Ihr langfristiges Wachstum auf die interne Entwicklung konzentrieren.

3. Erstellung komplexer Designs

Die Blechbearbeitung ist für fast jede Branche unverzichtbar. Bauunternehmen benötigen beispielsweise Bleche, um Sparren, Balken und andere Baumaterialien für ihre Projekte herzustellen. Auch die Lebensmittel- und Getränkeindustrie benötigt Bleche, um für die Lebensmittelindustrie unverzichtbare Geräte wie Förderbänder, Waagen, Mischer und mehr herzustellen.

Die Entwicklung der Abkantpresse im Laufe der Jahre ist bemerkenswert. Von einem Gerät zum Biegen von Metallen in Form kann man damit heute komplexere Designs herstellen. Heutzutage werden Abkantpressen mit anpassbaren Teilen geliefert, die es Herstellern ermöglichen, verschiedene Aufgaben auszuführen, darunter Entgraten, Prägen und Biegen, um nur einige zu nennen.

4. Automatisierte Vorgänge

Je nach Anforderungen kann eine Abkantpresse manuell bedient werden. Sie kann auch halbautomatisch oder vollautomatisch sein. Unabhängig davon, wie sie betrieben wird, ist diese Ausrüstung unerlässlich, um die Genauigkeit der Teile zu verbessern und die Arbeitskosten zu senken.

Dank der Automatisierung können Aufgaben, die früher manuell erledigt wurden, jetzt schneller und effizienter ausgeführt werden. Die Fertigungsfähigkeiten von Abkantpressen machen dies möglich. Wenn Ihr Unternehmen

Auswahl der besten Abkantpresse für Ihre Anwendung

Bei der Investition in eine Abkantpresse sind Biegelänge und Tonnage die wichtigsten zu berücksichtigenden Faktoren. Wenn Sie Ihre Anwendung verstehen und richtig planen, können Sie die richtige Entscheidung treffen.

Tonnage

Die Biegekraft oder Tonnage der Abkantpresse bestimmt den Druck, den der Stempel während einer Biegung ausüben kann. Eine höhere Tonnage ermöglicht das Biegen dickerer und härterer Metalle, während eine niedrigere Tonnage besser für dünnere Metalle geeignet ist.

Biegelänge

Die Biegelänge einer Abkantpresse ist die maximale Länge eines Blechs, das gebogen werden kann. Eine Abkantpresse mit einer Biegelänge von 4 Fuß kann beispielsweise kein 6 Fuß langes Blech biegen. Sie sollten eine Abkantpresse mit einer Biegelänge wählen, die etwas größer ist als die längsten Bleche, die Sie biegen möchten. Bedenken Sie, dass zwei Längenfaktoren zu berücksichtigen sind: die Gesamtbettlänge und die Bettlänge zwischen den Rahmen.

Hydraulische Abkantpressen

Eine der häufigsten Arten von Abkantpressen ist die hydraulische. Hydraulische Abkantpressen können die Rüstzeit verkürzen und die Effizienz steigern, insbesondere in Verbindung mit CNC-Steuerungen. CNC-hydraulische Abkantpressen gibt es in verschiedenen Tonnagen und Größen, abhängig von der Dicke und Größe des zu biegenden Metalls.

Andere Arten von Abkantpressen

Zu den weiteren Konstruktionsarten gehören mechanische und pneumatische Abkantpressen, wobei der Hauptunterschied der Auslösemechanismus ist. Jeder Typ hat seine eigenen Vorteile, abhängig von den spezifischen Anforderungen Ihrer Anwendung.

Durch die Berücksichtigung dieser Faktoren können Sie die beste Abkantpresse für Ihre Produktionsanforderungen auswählen und so die Effizienz und Präzision Ihrer Metallbearbeitungsprozesse sicherstellen.

Warum Tonnage und Länge wichtig sind

Tonnage und Länge sind entscheidend, da eine Abkantpresse eine konzentrierte Lastgrenze in der Mitte der Presse hat, die in Tonnen pro Zoll berechnet wird. Die Verwendung der falschen Tonnage kann den Pressenstößel, die Matrize oder das Arbeitsteil beschädigen und im schlimmsten Fall sogar die Maschine ruinieren. Darüber hinaus haben einige Werkzeugtypen spezifische Tonnagegrenzen, darunter gerade Stempel, insbesondere in Verbindung mit V-förmigen Matrizen.

Die Belastungsgrenze der Abkantpresse lässt sich mit relativ einfacher Mathematik ermitteln. Sie multiplizieren die Anzahl der Zoll zwischen den Seitensäulen mit 0,6 und dividieren das Ergebnis durch die Tonnage.

Wenn Sie beispielsweise bei einer 350-Tonnen-Abkantpresse einen Abstand von 10,6 Fuß zwischen den Säulen hätten, würden Sie die Anzahl der Zoll (10,6 x 12 = 127,2 Zoll) nehmen und diese Zahl mit 0,6 multiplizieren, was 76,32 ergibt. Von dort aus dividieren Sie diese Zahl durch die Tonnage (350/76,32 = 4,58). In diesem Fall läge die Belastungsgrenze der Abkantpresse bei 4,58 Tonnen pro Zoll.

Wenn Sie auf dieser Presse ein 5 Fuß langes Blech biegen müssen, sollten Sie eine Presskraft von 275 verwenden, da 60 Zoll x 4,58 Tonnen pro Zoll = 275.

Dieses Szenario ändert sich für verschiedene Maschinentypen und verschiedene Metallarten. Es gibt auch andere Gleichungen zur Bestimmung der Presskraft.

Diese Art von Berechnungen sind normalerweise in einer Tabelle an der Maschine oder im Betriebshandbuch verfügbar. Ein Abkantpressenbediener sollte jedoch das Material kennen, das er biegt, und die richtige Presskraft berechnen. Dadurch wird vermieden, dass zu wenig oder zu viel Kraft angewendet wird, und es wird verhindert, dass die Maschine beschädigt wird.

Ist eine Abkantpresse eine Abkantpresse?

Ja, eine Abkantpresse ist tatsächlich eine Abkantpresse. Beide Begriffe beziehen sich auf dieselbe Art von Maschine, die in der Metallverarbeitung zum Biegen und Formen von Blechen verwendet wird. Diese Maschinen wenden durch ein Stanz- und Matrizensystem erhebliche Kraft an, um präzise Biegungen und Falten in Blechen zu erzeugen, was sie zu unverzichtbaren Werkzeugen in verschiedenen Branchen wie der Automobilindustrie, der Luft- und Raumfahrt, dem Bauwesen und der Fertigung macht. Die Begriffe „Abkantpresse“ und „Abkantpresse“ werden oft synonym verwendet, bezeichnen jedoch dieselbe Ausrüstung und Funktionalität.

Arten von Abkantpressen und Vergleich

| Energiequelle | Beschreiben |

| Mechanisch | Durch synchronen Antrieb der Schlittenbewegung durch die Ölzylinder an den beiden Seitensäulen können Hub und Tonnage während des Biegevorgangs gestoppt und angepasst werden. |

| Hydrauliktyp | Durch synchrones Antreiben der Schlittenbewegung durch die Ölzylinder an den beiden Seitensäulen können Hub und Tonnage während des Biegevorgangs gestoppt und angepasst werden. |

| Pneumatisch | Verwendung von Druckluft zur Steuerung der Schlittenbewegung |

| Servomotortyp | Präzise Steuerung der Schieberbewegung durch Servomotoren |

Abschluss

Wenn Sie die Welt der Abkantpressen erkunden, ist es entscheidend, einen erfahrenen und fortschrittlichen Lieferanten zu wählen. KRRASS ist solch ein zuverlässiger Partner.

Wir sind spezialisiert auf das Angebot hochwertiger Abkantpressen, Schermaschinen und Laserschneidmaschinen. Unsere Produkte sind gut konzipiert und bieten hervorragende Leistung, um Ihren unterschiedlichen Anforderungen an die Blechverarbeitung gerecht zu werden.

Wir laden Sie herzlich ein, unsere Produktseite zu besuchen, um mehr über unser Abkantpressensortiment und unsere technischen Vorteile zu erfahren.

Egal ob Sie wirksame Lösungen zur Verbesserung der Produktionseffizienz oder zur Steigerung der Produktqualität durch fortschrittliche Technologie benötigen, KRRASS bietet Ihnen professionelle Unterstützung.