Die Abkantpresse, auch als Biegepresse bekannt, ist eine der traditionelleren Methoden zur Verarbeitung von Metallmaterialien und wird seit über einem Jahrhundert verwendet. Interessanterweise wurde die erste Abkantpresse 1882 patentiert. Dieses frühe Modell, die sogenannte Gesimsbremse, wurde aus maßgefertigten Gusseisenteilen hergestellt, die an fertigen Eichenstücken befestigt wurden, und verfügte über ein manuell betätigtes Blatt, das ein eingespanntes Stück Blech in einer geraden Linie bog – eine wirklich arbeitsintensive Abkantpressenformung! Mehr über die Ursprünge der Abkantpresse erfahren Sie hier.

Heute hat sich die Abkantpressenformung dank moderner Hydrauliksysteme und Computertechnologie deutlich weiterentwickelt. Moderne Abkantpressen können Bleche und Platten mühelos biegen und so verschiedene Branchen mit einfachen und komplexen Teilen versorgen.

Was ist eine Abkantpresse?

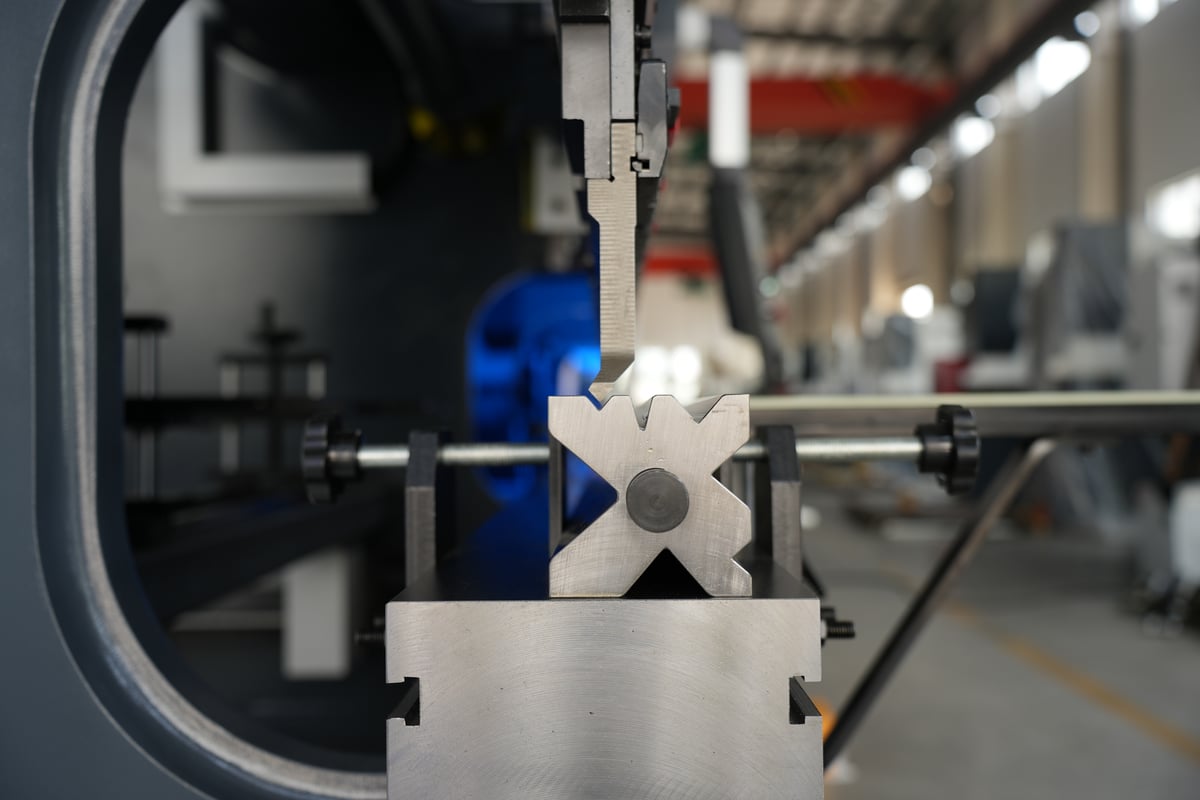

Eine Abkantpresse ist eine Art Abkantpresse, eine Maschine zum Biegen von Blechen und Metallplatten. Sie formt vorgegebene Biegungen, indem sie das Werkstück zwischen einem passenden Oberwerkzeug und einer Unterform festklemmt. Normalerweise bilden zwei C-Rahmen die Seiten der Abkantpresse, die unten mit einem Tisch und oben mit einem beweglichen Balken verbunden sind.

Wie funktioniert eine Abkantpresse?

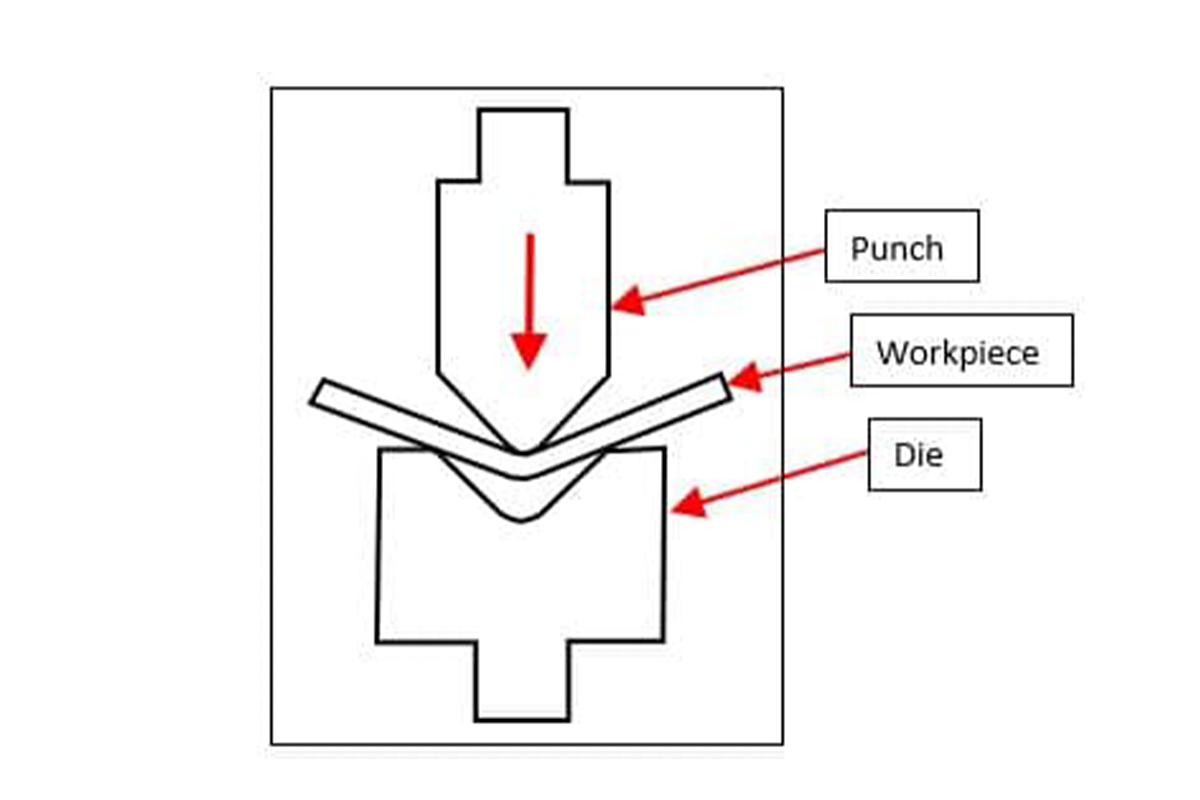

Abkantpressen basieren auf zwei Werkzeugen – dem Stempel und der Matrize. Die Matrize ist ein Werkzeug, das unter dem Werkstück platziert wird. Sie hat normalerweise eine V-Form. Der Stempel ist ein bewegliches Bauteil über dem Werkstück. Er übt Kraft auf das Werkstück aus, um es zu biegen. Der Stempel ist normalerweise lang und schmal.

Ein Stößel treibt die Bewegung des Stempels an. Für die Stößelbewegung gibt es mehrere Optionen, z. B. mechanisch, Servomotoren, hydraulisch und pneumatisch. Der gesamte Aufbau ist auf der Werkbank untergebracht.

Einige Begriffe, die Sie beim Arbeiten mit Abkantpressen beachten sollten, sind:

- Tonnage: Tonnage bezieht sich auf die Biegekraft der jeweiligen Abkantpresse. Die Tonnage bestimmt die Belastungsgrenze der Abkantpresse. Wenn eine Abkantpresse eine höhere Tonnage hat, kann sie dickere und längere Bleche biegen.

- Biegewinkel: Der Biegewinkel ist der Winkel zwischen den beiden Seiten der Biegung.

- Biegelänge: Die Biegelänge ist die maximale Längenbegrenzung des Blechs, das Sie mit einer bestimmten Abkantpresse biegen können.

Warum Abkantpressen verwenden?

Wenn es darum geht, Bleche und Platten auf präzise Längen und Winkel zu biegen, gibt es keine andere Maschine, die mit der Abkantpresse vergleichbar wäre.

Als eines der vielen wichtigen Geräte in der Metallindustrie hilft die Abkantpresse bei der Lieferung kundenspezifischer Teile an eine breite Palette von Branchen, darunter die Automobil-, Luftfahrt-, Landwirtschafts-, Energie-, Militär-, Transport- und mehr!

Obwohl Produktionsanforderungen und Materialien den für die ordnungsgemäße Formgebung erforderlichen Abkantpressentyp bestimmen, kann ein gutes Metallservicecenter immer dabei helfen, die für die Aufgabe am besten geeignete Maschine zu bestimmen und eine Lösung für Biegeanforderungen anzubieten. Eine gute Abkantpresse zur Hand zu haben, ist für den Betrieb und den Erfolg jedes Metallverarbeiters von entscheidender Bedeutung!

Arten von Abkantpressen

Moderne Abkantpressen sind viel sicherer und erfordern nicht annähernd so viel Kraftaufwand wie frühere Modelle. Tatsächlich haben moderne Bremsen die Geschwindigkeit, Qualität und Effizienz beim Biegen von Metallen verbessert. Bei diesen modernen Bremsen gibt es drei gängige Typen: manuell, hydraulisch und CNC.

Manuelle Abkantpressen: auch als Blechbiegepressen bekannt, sind dies die gängigsten Biegepressen. Bei manuellen Biegepressen müssen Sie die Biegemaße und den Winkel bei jedem Schnitt manuell anpassen und eignen sich am besten für die Massenproduktion festgelegter Biegemaße und -winkel.

Hydraulische Abkantpressen Diese Abkantpressen verwenden zwei Hydraulikzylinder, was eine bessere Kontrolle und gleichmäßige Hübe ermöglicht. Sie werden oft nach ihrer Bewegung klassifiziert, aufwärts oder abwärts, wobei jede Art ihre eigenen, besonderen Vorteile hat.

CNC-Abkantpressen: Diese Arten von Bremsen bieten höchste Präzision und Anpassungsmöglichkeiten und nutzen Computertechnologie zur Kontrolle der Genauigkeit und Steigerung der Effizienz. Bei der Verwendung von CNC-Bremspressen werden Daten wie Biegewinkel, Plattendicke, Breite und Güte von einem geschulten Bediener in einen Controller eingegeben und die Bremse erledigt den Rest problemlos.

Grundlagen der Abkantpressenformung

Das Grundprinzip des Biegebiegens beruht auf der Kraft, auch Tonnage genannt. Sie bestimmt den Gesamtdruck, den der Stempel während einer Biegung ausüben kann. Je höher die Tonnage, desto dicker sind die Materialien, die gebogen werden können, und umgekehrt.

Ein weiterer wichtiger Faktor ist die Biegelänge, also die maximale Länge des Blechs, das gebogen werden kann. Wenn Sie beispielsweise eine Maschine mit einer Biegelänge von 14 Fuß haben, ist jedes Blech, das länger als 14 Fuß ist, zu groß für diese Maschine.

Je nach Anwendung sowie Größe und Dicke des Materials sind für eine ordnungsgemäße Fertigung unterschiedliche Maschinen mit unterschiedlichen Tonnagen und Biegelängen erforderlich. Diese Faktoren sind entscheidend, da sie zur Bestimmung der Belastungsgrenze der Abkantpresse beitragen, die in Tonnen pro Zoll berechnet wird.

Entwicklung der Metallumformung mit Abkantpressen

Heute diskutieren wir die Grundlagen von Abkantpressenformung. Bevor Sie eintauchen, sind Sie vielleicht neugierig auf den Ursprung des Begriffs „Abkantpresse“.

Im 15. Jahrhundert bezog sich das Wort „Bremse“ auf „ein Gerät zum Zerkleinern oder Zerstampfen“. Im Laufe der Zeit entwickelte sich die Bedeutung weiter und „Bremse“ wurde zum Synonym für „Maschine“. Im Wesentlichen beziehen sich eine „Pressmaschine“ und eine „Abkantpresse“ auf dasselbe Konzept.

Mit dem technologischen Fortschritt durchlief die Entwicklung der Abkantpresse verschiedene Stufen, darunter manuelle Abkantpressen, mechanische Abkantpressen, hydromechanische Abkantpressen, hydraulische Abkantpressen und schließlich elektrische Abkantpressen. Unabhängig von Name oder Typ bezieht sich der Begriff „Abkantpresse“ immer auf eine Maschine zum „Biegen“ von Metall.

Was ist Abkantpressen?

Die Metallumformung mit Abkantpressen ist einer der ältesten mechanischen Metallverformungsprozesse. Bei diesem Verfahren wird ein Metallstück mit einem Stempel- und Matrizensatz entlang einer geraden Achse „geformt“, wobei die Form V-förmig, U-förmig oder kanalförmig sein kann.

Während das Umformen von Metall mit Abkantpressen einfach erscheint, kann es eine Herausforderung sein, Genauigkeit zu erreichen. Präzises Biegen hängt vom Zusammenspiel zwischen Presse, Werkzeug und Werkstückmaterial ab. Faktoren wie Streckgrenze, Duktilität, Härte und der Materialzustand beeinflussen alle die Rückfederung des Materials.

Zu den Hauptmerkmalen des Metallumformungsprozesses mit Abkantpressen gehören:

- Die Fähigkeit, dehnbare Werkstoffe zu formen.

- Seine Anwendung findet er sowohl bei kleinen als auch bei mittleren Auflagen.

- Der Bedarf an minimalem Werkzeugeinsatz.

- Eignung zur Herstellung kleinerer Teile.

- Die Fähigkeit, lange Werkstücke durch die Verwendung von V-, U-, Kanal- oder anders geformten Stempeln und Matrizen herzustellen.

Arten der Abkantpressenformung

Die drei am häufigsten von Metallverarbeitern eingesetzten Pressformungsarten sind Luftbiegen, Bodenbiegen und Prägen.

Luftbiegen

Das Luftbiegen ist das am häufigsten verwendete industrielle Abkantverfahren. Beim Luftbiegen wird an drei Punkten gebogen. Der Biegewinkel wird dadurch bestimmt, wie weit die Stempelspitze in die „V“-Höhle eindringt. Je tiefer die Stempelspitze eindringt, desto größer ist die erreichte Erhöhung.

Der Hauptvorteil des Luftbiegens besteht darin, dass für eine 90°-Biegung wesentlich weniger Kraft erforderlich ist als bei anderen Methoden. Dies ist auf die Hebelwirkung zurückzuführen.

Beim Luftbiegen hat das Metall sogar noch weniger Kontakt als beim Untenbiegen. Das Werkzeug berührt das Material nur an drei Punkten: dem Stempel, der Spitze und den Matrizenschultern.

Der Faktor, der den Winkel der Biegung bestimmt, ist, wie weit der Stempel in die Matrize eindringt. Je weiter die Kraft nach unten geht, desto spitzer ist der resultierende Winkel.

Da der Biegewinkel durch die Tiefe des Strichs (und nicht durch das Werkzeug selbst) bestimmt wird, kann mit einem Werkzeugsatz ein breites Spektrum an Biegewinkeln erreicht werden.

Da beim Luftbiegen keine Kraft zum Biegen nötig ist, benötigen Sie nicht so viel Kraft wie beim Prägen. Wie beim Biegen von unten ist auch beim Luftbiegen eine gewisse Rückfederung zu erwarten. Allerdings müssen Sie wahrscheinlich in einem etwas spitzeren Winkel biegen, um die gewünschte endgültige Biegung zu erhalten.

Vorteile des Luftbiegens

Das Freibiegen bietet bei der Metallumformung mehrere Vorteile, vor allem aufgrund der effizienten Kraftnutzung und der Hebelwirkung. Diese Methode erfordert weniger Energie, um eine 90°-Biegung zu erreichen, da das Metall nur mit der Stempelspitze und der Matrizenschulter in Kontakt kommt, was die Reibung minimiert und den Werkzeugverschleiß verringert. Der Biegewinkel wird durch die Hubtiefe bestimmt, sodass mit einem einzigen Werkzeugsatz mehrere Biegewinkel von 30° bis 180° erzeugt werden können, was das Freibiegen äußerst vielseitig und anpassungsfähig macht.

Ein weiterer wesentlicher Vorteil ist die Geschwindigkeit des Luftbiegens im Vergleich zu anderen Methoden. Anstatt die Biegekraft und die Maschinenbereitschaft zu erhöhen, um das Zurückfedern zu bewältigen, wird beim Luftbiegen die Stempelspitze in eine V-förmige Matrize gedrückt, was natürlich das Zurückfedern ausgleicht. Diese Technik erfordert weniger Kraft, da eine breitere V-förmige Matrize verwendet werden kann, wodurch Abkantpressen mit geringerer Tonnage eingesetzt werden können.

Das Biegen mit freiem Luftstrahl ist aufgrund der geringeren Kosten und des geringeren Stromverbrauchs auch wirtschaftlicher. Der minimale Kontakt zwischen dem Blech und den Werkzeugen führt zu weniger Abrieb und verlängert so die Lebensdauer der Werkzeuge. Diese Eigenschaften machen das Biegen mit freiem Luftstrahl zu einer effizienten und kostengünstigen Wahl für viele Anwendungen in der Metallverarbeitung.

Nachteile des Luftbiegens

Das Luftbiegen ist zwar wirtschaftlich und vielseitig, hat aber seine Grenzen. Ein großer Nachteil ist die geringere Präzision im Vergleich zu anderen Biegeverfahren, mit einer typischen Toleranz von ¾ Grad (45'). Dies kann zu einer geringeren Genauigkeit des Biegewinkels führen, da die tatsächliche Form an der Spitze oft elliptisch und kein perfekter Winkel ist.

Bei dieser Methode kommt es auch zu einer stärkeren Rückfederung, da das Blech während des Prozesses nicht vollständig nachgibt. Dies kann es schwierig machen, ohne Anpassungen präzise Winkel zu erreichen. Wenn sich außerdem Löcher entlang der Biegelinie befinden, können diese während des Prozesses verformt werden, was die Bemühungen, die Genauigkeit und Konsistenz des Endprodukts aufrechtzuerhalten, weiter erschwert.

Bodenbiegung

Beim Bodenbiegen oder „Bodenbiegen“ werden Stempel und Matrize zusammengeführt, sodass das Metall mit der Stempelspitze und den Seitenwänden in Kontakt kommt.

Das Unterbiegen unterscheidet sich vom Prägen dadurch, dass Stempel und Matrize keinen vollständigen Kontakt mit dem Metall haben. Außerdem wird nicht genügend Tonnage verwendet, um das Metall zu prägen oder dünner zu machen.

Da beim Unterbiegen weniger Kraft als beim Prägen verwendet wird, passt sich das Material nicht ganz dem Biegewinkel des Werkzeugs an. Tatsächlich erfährt das Metall beim Unterbiegen eine „Rückfederung“, die auftritt, wenn es sich nach dem Biegen in einen größeren Winkel entspannt. Um beim Unterbiegen einen bestimmten Winkel zu erreichen, müssen Sie also Werkzeuge mit einem etwas spitzeren Winkel verwenden, um die Rückfederung zu berücksichtigen, die natürlicherweise auftritt, wenn das Blech losgelassen wird. Unterschiedliche Dicken und unterschiedliche Materialien führen zu unterschiedlichen Rückfederungsbeträgen.

Vorteile des Bottom Bending

- Hohe Präzision: Das Biegen von unten bietet im Vergleich zum Biegen in der Luft höhere Präzision und erreicht Toleranzen von bis zu ±0,25 Grad. Dies liegt daran, dass das Blech gegen den Boden der Matrize gedrückt wird, was zu genaueren und gleichmäßigeren Winkeln führt.

- Reduzierte Rückfederung: Die Methode minimiert die Rückfederung, da das Metall zwischen Stempel und Matrize vollständig komprimiert wird, was bedeutet, dass das Material vollständiger nachgibt. Dies führt zu genaueren und stabileren Biegewinkeln.

- Konsistente Biegewinkel: Da das Metall vollständig in die Matrize gepresst wird, liefert das Untenbiegen konsistente Ergebnisse und eignet sich daher für Anwendungen, die eine hohe Präzision und Wiederholbarkeit erfordern.

- Engerer Biegeradius: Durch das Biegen von unten kann ein engerer Biegeradius erreicht werden, was für die Herstellung komplexer Teile mit präzisen Winkeln und komplizierten Formen von Vorteil ist.

- Weniger Kraftaufwand nötig: Im Vergleich zum Prägen, einem anderen hochpräzisen Biegeverfahren, erfordert das Untenbiegen weniger Kraft und ist daher für Standard-Abkantpressen besser geeignet.

Nachteile des Bottom Bending

- Erhöhter Werkzeugverschleiß: Da das Blech fest gegen die Matrize gepresst wird, kommt es zu mehr Kontakt und Reibung, was im Laufe der Zeit zu schnellerem Werkzeugverschleiß und möglichen Schäden führt.

- Höhere Werkzeugkosten: Beim Bodenbiegen sind normalerweise für jeden gewünschten Winkel und Radius spezielle Matrizen erforderlich, was die Werkzeugkosten erhöht. Dies kann eine erhebliche Investition darstellen, insbesondere bei Betrieben mit unterschiedlichen Produktspezifikationen.

- Eingeschränkte Flexibilität: Anders als beim Luftbiegen, bei dem mit einem einzigen Werkzeugsatz mehrere Winkel erzeugt werden können, sind beim Untenbiegen für jeden spezifischen Winkel unterschiedliche Werkzeuge erforderlich, was die Flexibilität und Anpassungsfähigkeit im Produktionsprozess einschränkt.

- Längere Rüstzeit: Die Notwendigkeit einer präzisen Werkzeugausrichtung und spezifischer Matrizen erhöht die Einrichtungszeit, was bei kleinen Produktionsläufen oder Vorgängen, die häufige Änderungen erfordern, ein Nachteil sein kann.

- Risiko von Sachschäden: Durch den stärkeren Kontakt und Druck während des Prozesses besteht ein höheres Risiko einer Oberflächenbeschädigung des Materials, was bei empfindlichen oder empfindlichen Materialien ein Problem darstellen kann.

Prägung

Der Begriff „Prägen“ stammt aus der Münzherstellung. Um Lincolns Gesicht auf einen Penny zu bringen, komprimieren Maschinen mit zu hoher Kraft eine Scheibe mit genügend Kraft, um sie seinem auf dem Prägesatz eingravierten Bild anzupassen.

In diesem Sinne muss beim „Prägen“ mit einer Abkantpresse ausreichend Kraft aufgewendet werden, um den genauen Winkel des Stempels und die verwendete Matrize zu erfüllen.

Beim Prägen wird das Metall nicht nur gebogen, sondern auch durch die Einwirkung von Stempel und Matrize dünner gemacht, da es zwischen ihnen und entlang der Biegeflächen zusammengedrückt wird.

Die Theorie hinter dem Prägen ist: Mit genügend Kraft biegt sich Ihr Metall genau im Winkel Ihres Werkzeugs. Daher sollte Ihr Werkzeug genau der gewünschten Qualität entsprechen.

Vorteile des Prägens

- Konsistente Ergebnisse: Das Prägen liefert äußerst konsistente Ergebnisse und gewährleistet die Einheitlichkeit mehrerer Teile.

- Außergewöhnliche Toleranz: Es erreicht sehr enge Toleranzen mit einer Genauigkeit von bis zu ¼ Grad und ist daher für Anwendungen geeignet, die präzise Winkel erfordern.

- Gleicht Dickenschwankungen aus: Durch Prägen können Bleche mit erheblichen Dickentoleranzen verarbeitet werden, was Flexibilität bei der Materialverarbeitung bietet.

- Beseitigung der Rückfederung: Die beim Prägen verwendete hohe Tonnage dringt effektiv in das Material ein, verhindert das Rückfedern vollständig und gewährleistet genaue Biegewinkel.

- Enge Radien: Das Verfahren ermöglicht die Herstellung sehr enger Radien, die nur die halbe Blechdicke betragen, was ideal für komplizierte Designs ist.

Nachteile des Münzprägens

- Schneller Werkzeugverschleiß: Die beim Prägen wirkenden hohen Kräfte führen zu einem schnelleren Verschleiß der Abkantpresse und der Werkzeuge, was zu höheren Wartungskosten führt.

- Aussehen des fertigen Metalls: Das fertige Metall kann nach dem Biegen ein unansehnliches Aussehen aufweisen, was bei Anwendungen, bei denen die Ästhetik wichtig ist, ein Problem darstellen kann.

- Spezifische Werkzeuganforderungen: Für jeden Winkel und Innenradius werden spezielle Stempel und Matrizen benötigt, was die Werkzeugkosten und die Komplexität erhöht.

- Dickenbeschränkungen: Das Prägen ist nicht für Blechdicken über 2 mm geeignet und beschränkt seine Anwendung auf dünnere Materialien.

Abkantpressen-Formverfahren: Vielseitigkeit und Eigenschaften

Abkantpressen-Umformungsprozess

Der Abkantpressenformung Das Verfahren ist eine äußerst flexible und vielseitige Methode der Metallbearbeitung, mit der eine Vielzahl von Formen und Teilen hergestellt werden kann. Die Vielseitigkeit dieses Verfahrens ergibt sich größtenteils aus den unterschiedlichen Designs der verwendeten Stempel und Matrizen.

- 0-90° Luftbiegen: Die gebräuchlichste Biegetechnik, geeignet für Metallbleche mit einer Dicke von 18 Gauge bis 3/8 Zoll.

- Akute Biegung: Wird zum Erstellen scharfer Biegewinkel verwendet und normalerweise auf Materialien mit einer Stärke von 14 oder dünner angewendet.

- Kanal- und Schwanenhalsbiegen: Ideal für die Herstellung spezieller Formen wie U- und V-förmige Rillen.

- Abflachen und Säumen: Wird zum Erstellen abgeflachter und gesäumter Teile verwendet.

- Hat Channel und Open Hat Channel: Wird zur Herstellung von Teilen mit bestimmten Querschnitten verwendet.

- Offset und MT-Offset: Speziell für Anwendungen wie Ofenplatten konzipiert.

- Radiusstanzen bis zu 3 Zoll Durchmesser: Kann Lichtbögen mit einem Durchmesser von bis zu 3 Zoll erzeugen.

- Urethanfolie: Wird bei Bedarf zum Schutz der Oberfläche des Werkstücks beim Biegen verwendet.

- Würfel löschen: Entwickelt für die Erstellung von Teilen mit komplexen Kurven.

Prozessmerkmale

Starke Anpassungsfähigkeit: Ob für Einzel- oder Massenproduktion, die Abkantpressenformung kann leicht an verschiedene Produktionsanforderungen angepasst werden.

Fähigkeit zur Formung duktiler Werkstoffe: Die Abkantpresse eignet sich gut für die Bearbeitung duktiler Metalle wie Aluminium, Bronze und Weichstahl.

Minimaler Werkzeugaufwand erforderlich: Im Vergleich zu anderen Metallumformungstechnologien erfordert das Abkanten normalerweise nur einen Satz Stempel und Matrizen.

Ideal für kleinere Teile: Dieses Verfahren eignet sich besonders gut zur Herstellung kleiner bis mittelgroßer Teile.

Geeignet für die Herstellung langer Werkstücke: Mit dem richtigen Stempel und der richtigen Matrize können Abkantpressen längere Werkstücke herstellen, die für andere Umformungsverfahren eine Herausforderung darstellen könnten.

Hohe Automatisierung: Moderne Abkantpressen sind oft mit CNC-Systemen ausgestattet, was eine hochautomatisierte Produktion ermöglicht.

Schnell und effizient: Abkantpressen sind wirtschaftlich und effizient, mit reduzierten Rüstzeiten und schnellem Werkzeugwechsel.

Für die Abkantpressformung geeignete Materialien

Aluminiumlegierung: Aluminiumlegierungen sind für ihr geringes Gewicht und ihre Vielseitigkeit bekannt und werden häufig in der Luftfahrt- und Automobilindustrie verwendet. Aufgrund ihrer Plastizität können sie mithilfe einer Abkantpresse in komplexe dreidimensionale Formen gebracht werden, wodurch Produkte mit glatten und scharfen Kanten entstehen. Darüber hinaus sind Aluminiumlegierungen in der Dekorationsindustrie beliebt.

Leichtstahl: Leichtstahl wird häufig im Bauwesen verwendet und ist ein kostengünstiges Material mit hervorragender Biegeleistung, was ihn zu einem Grundbestandteil der Biegefertigung macht. Durch Biegen kann er schnell in verschiedene Modelle geformt werden.

Edelstahl: Edelstahl ist ein weit verbreitetes Material bei Abkantpressen und bietet hohe Festigkeit, Formbarkeit und Korrosionsbeständigkeit. Es ist ideal für die Herstellung und Formgebung mit einer Abkantpresse und bietet glatte Kanten und zuverlässige Formen. Edelstahl ist in Maschinen, Haushaltsgeräten und vielen anderen Produkten unverzichtbar.

Andere Materialien, die sich für die Abkantpressformung eignen, sind Messing, kaltgewalzter Kohlenstoffstahl und warmgewalzter Kohlenstoffstahl. Diese Materialien bieten verschiedene Eigenschaften, die in verschiedenen Anwendungen von Vorteil sein können.

Gibt es eine Alternative zu einer Abkantpresse?

Während Abkantpressen eine beliebte und vielseitige Wahl für die Metallumformung sind, können je nach den spezifischen Anforderungen des Projekts mehrere Alternativen verwendet werden. Hier sind einige gängige Alternativen zu Abkantpressen:

Blechbiegemaschinen:

Plattenbiegemaschinen sind Spezialmaschinen für automatisierte Biegeprozesse. Sie eignen sich gut für die Produktion großer Stückzahlen und komplexe Biegevorgänge und bieten Geschwindigkeit und Konsistenz, die mit einer Abkantpresse eine Herausforderung darstellen könnten.

Falzmaschinen:

Biegemaschinen werden zum Biegen von Blechen verwendet, indem das Werkstück zwischen einem Stempel und einer Matrize eingeklemmt und dann um einen Drehpunkt gebogen wird. Sie sind besonders effektiv zum Erstellen langer, gerader Falten und werden häufig in der Architekturmetallverarbeitung und im Gehäusebau eingesetzt.

Rollformmaschinen:

Diese Maschinen werden zum kontinuierlichen Biegen langer Metallstreifen, häufig aufgerollter Stahl, in gewünschte Querschnittsprofile verwendet. Das Rollformen ist ideal für die Herstellung großer Mengen komplexer Formen mit einer gleichmäßigen Oberfläche.

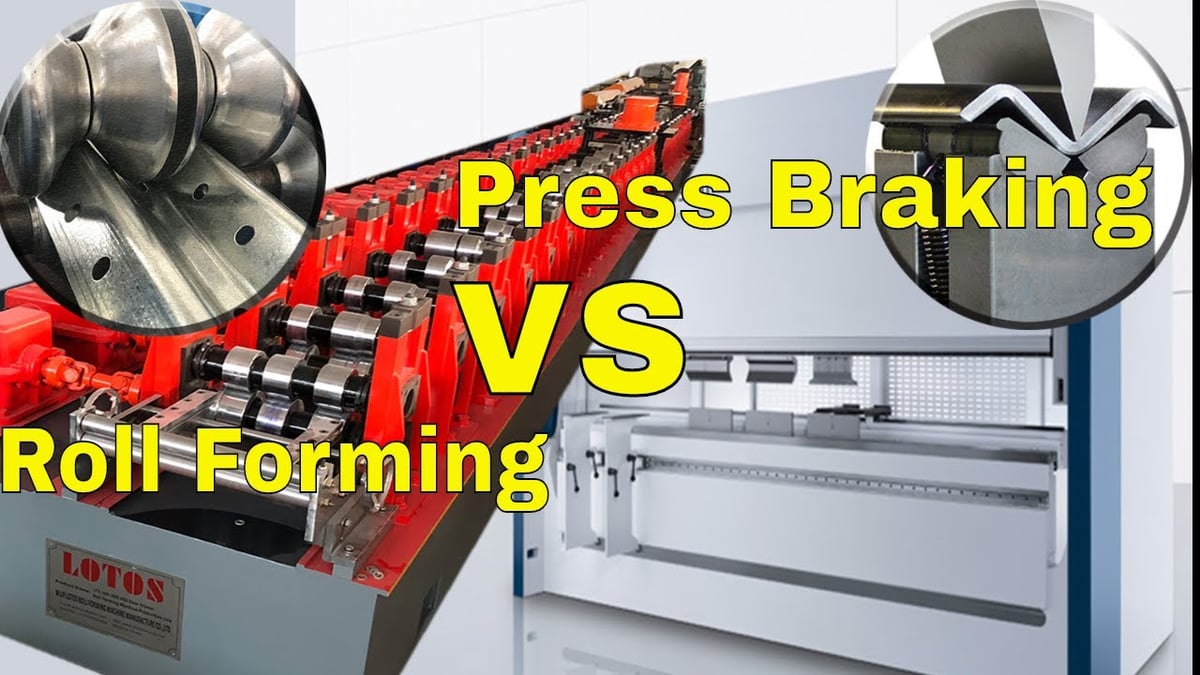

Abkantpressen vs. Rollformen: Was ist der Unterschied?

Abkantpressen ist ein Metallbearbeitungsprozess, bei dem eine Abkantpresse mit einem Stempel und einer Matrize Blech in die gewünschten Winkel und Formen biegt. Das Metall wird zwischen einem Stempel und einer Matrize eingeklemmt und es wird Kraft angewendet, um die Biegung zu erreichen. Beim Rollformen wird ein durchgehender Metallstreifen durch eine Reihe von Walzen geführt, um ihn schrittweise in ein gewünschtes Profil zu bringen. Das Metall wird schrittweise geformt, während es sich durch die Walzen bewegt.

| Besonderheit | Abkantpressen | Rollformen |

|---|---|---|

| Prozessübersicht | Verwendet einen Stempel und eine Matrize, um Blech in Formen zu biegen. | Metall wird durch Walzen geführt, um ein durchgehendes Profil zu erhalten. |

| Präzision | Hohe Präzision mit Toleranzen bis zu ±0,25 Grad. | Gute Präzision für gleichmäßige Profile, weniger enge Toleranzen. |

| Materialarten | Funktioniert gut mit verschiedenen Metallen, einschließlich Aluminium, Edelstahl und Leichtstahl. | Geeignet für Stahl, Aluminium und andere Metalle, vorwiegend für Endloslängen. |

| Produktionsvolumen | Vielseitig für kleine und mittlere Produktionsmengen; ideal für Sonderanfertigungen oder Chargenläufe. | Ideal für die Produktion großer Stückzahlen; effizient für lange, gleichmäßige Abschnitte. |

| Werkzeugbau | Erfordert spezielle Werkzeuge für unterschiedliche Biegungen; höhere Werkzeugkosten, insbesondere bei Sonderanfertigungen. | Erfordert spezielle Rollensätze für jedes Profil; die anfänglichen Werkzeugkosten können hoch sein, sind bei großen Stückzahlen jedoch rentabel. |

| Vorteile | - Hohe Präzision und Wiederholgenauigkeit - Effektiv für komplexe und kleine Teile - Reduzierte Rückfederung durch geeignetes Werkzeug | - Hohe Effizienz bei langen, durchgehenden Teilen - Konsistente Profile mit minimalem Abfall - Geringe Betriebskosten bei hohen Stückzahlen |

| Nachteile | - Höhere Werkzeugkosten und Rüstzeiten - Beschränkt auf bestimmte Winkel und Formen - Potenzielle Erhöhung des Werkzeugverschleißes | - Weniger Flexibilität für benutzerdefinierte oder komplexe Formen - Erhebliche anfängliche Werkzeugkosten - Beschränkt auf Profile, die mit Walzanlagen erzielbar sind |

Diese Tabelle bietet einen kompakten Vergleich zwischen Abkantpressen und Rollformen und hebt ihre jeweiligen Merkmale, Vorteile und Nachteile hervor.

4 Faktoren, die bei der Auswahl einer Fertigungsmethode zu berücksichtigen sind

Hier sind vier Dinge, die Sie bedenken sollten, bevor Sie sich zwischen Abkanten und Rollformen entscheiden.

1. Länge

Die Länge Ihrer Teile ist entscheidend für das von Ihnen gewählte Fertigungsverfahren.

Längere Teile lassen sich am besten mit Rollformen statt mit Abkantpressen herstellen. Dies liegt daran, dass Abkantpressen die Herstellung längerer Teile nicht bewältigen können.

Abkantmaterial muss gespalten, in Platten geschnitten und auf Länge geschnitten werden, bevor es in die Abkantpresse eingeführt werden kann. Lange Teile wie Spaltband können direkt in die Rollformlinie eingeführt werden.

2. Metallverarbeitungsdesign

Überlegen Sie sich, welches Fertigungsverfahren Sie benötigen und welche Formen Sie benötigen. Abkantpressen und Rollformen sind unterschiedliche Prozesse und jeder Prozess dauert je nach Komplexität der zu biegenden Formen unterschiedlich lange.

Beispielsweise kann das Abkanten nur eine bestimmte Anzahl von Biegungen bewältigen und jede erfordert einen separaten Schlag. Beim Rollformen hingegen können komplexe lineare Formen in einem Durchgang geformt werden, was die Produktionszeit und -kosten reduziert.

3. Materialauswahl

Einige Fertigungsverfahren funktionieren mit bestimmten Materialien besser. Das von Ihnen ausgewählte Material kann Ihren Fertigungsprozess optimieren und Ihnen möglicherweise sogar Geld sparen.

Durch Abkanten und Rollformen können leichtere Materialien wie Flachstahl oder hochfester niedriglegierter Stahl (HSLA) geformt werden. Hochfestes Material lässt sich durch Abkanten und Rollformen nur schwer formen.

4. Werkzeugkosten

Die Werkzeugkosten sind beim Abkanten und beim Rollformen oft gleich. Der Preis hängt normalerweise von der Art Ihres Projekts ab.

Generell gilt: Je größer das Volumen ist, das Sie beim Rollformen verwenden, desto geringer sind die Werkzeugkosten pro Stück. Wenn das Volumen klein ist, ist Abkantwerkzeug wahrscheinlich die kostengünstigste Option.

Abschluss

Von seiner historischen Entwicklung bis zu seinen modernen Anwendungen ist das Abkantpressen-Formungsverfahren in zahlreichen Branchen unverzichtbar, sei es für einfache Komponenten wie Halterungen oder komplexe Teile wie Metallschalen und -strukturen.

Möchten Sie mehr über das Abkanten erfahren oder professionelle Metallumformungsdienste in Anspruch nehmen? Wenden Sie sich an KRRASS. Unser Team steht Ihnen mit maßgeschneiderter Beratung zur Seite.

Weitere Einzelheiten finden Sie auf unserer offiziellen Website.