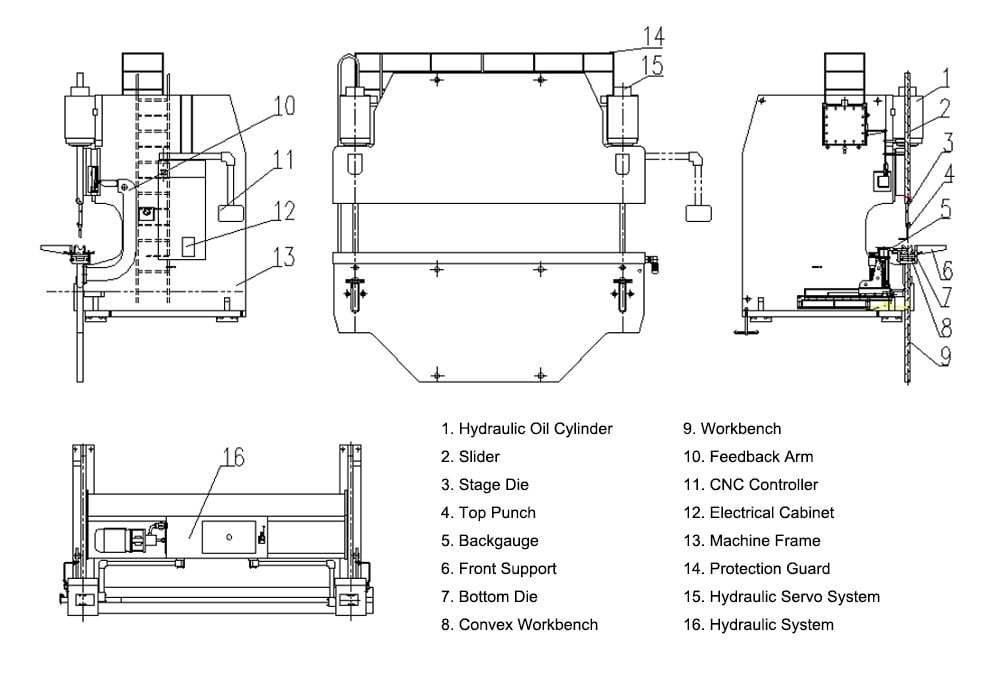

Eine Abkantpresse besteht aus mehreren Hauptteilen, darunter zwei C-förmige Rahmen auf der linken und rechten Seite, die die Hauptstruktur bilden. Die untere Werkbank und der obere Querträger sind an diesen Rahmen befestigt. Der Kolbenabschnitt umfasst einen Querträger mit einem oberen Stempel und eine Werkbank mit einer unteren Matrize, die für den Biegevorgang unerlässlich sind. Der hintere Anschlag sorgt für eine präzise Positionierung und gewährleistet Genauigkeit während des Betriebs. Während die Grundkomponenten einer Abkantpresse bei allen Modellen gleich bleiben, können die Antriebsmechanismen, wie manuelle, hydraulische oder CNC-Systeme, unterschiedlich sein. Insbesondere CNC-Abkantpressen verwenden elektrische hydraulische Servosysteme und lineare Skalen für eine verbesserte Kontrolle und Präzision bei Biegevorgängen. Jedes dieser Abkantpressenteile spielt eine entscheidende Rolle beim Erreichen der gewünschten Genauigkeit und Effizienz.

Was ist eine Abkantpresse?

Im Bereich der Metallverarbeitung spielt das Werkzeug eine entscheidende Rolle: Abkantpresse. Aber was genau ist das? Die Abkantpresse, oft auch als Bremspressenmaschineist eine Werkzeugmaschine, die hauptsächlich zum Biegen von Blechen und Plattenmaterial verwendet wird. Sie formt vorbestimmte Biegungen, indem sie das Werkstück zwischen einem passenden Stempel und einer Matrize einklemmt.

Im Wesentlichen ist die Abkantpresse ein Fertigungsgerät, in das ein Werkzeug, eine Matrize und ein Blech eingesetzt werden. Die Matrize, die entsprechend der gewünschten Biegung geformt ist, ruht auf dem Tisch (oder Bett). Das Blech befindet sich oben auf der Matrize, während das Werkzeug oder der Stempel auf das Blech drückt und es in die Matrize drückt, um die gewünschte Biegung zu bilden.

Von der Automobilindustrie bis zum Flugzeugbau und von Küchengeräten bis zum Bauwesen werden Abkantpressen häufig eingesetzt. Sie sind für die Formgebung von Metallteilen für verschiedene Industrieanwendungen unverzichtbar und sind für ihre Präzision und Effizienz bekannt. Es gibt eine Reihe von Abkantpressenmodellen, von manuellen bis hin zu CNC-Maschinen (Computerized Numeric Control), die je nach Anforderungen jeweils spezifische Vorteile bieten.

Es ist wichtig zu beachten, dass die Funktion und Effizienz einer Abkantpresse maßgeblich von ihren Komponenten abhängt. Um den Prozess des Biegens und Formens von Metall mit höchster Präzision zu verstehen, muss man tiefer in seine Struktur und die verschiedenen Abkantpressenteile.

Bedeutung und Anwendungen von Abkantpressen

In der Fertigungswelt Abkantpressen haben eine unbestreitbare Bedeutung. Sie haben die Art und Weise verändert, wie wir Metallteile formen und entwerfen, und haben die Präzision, Einheitlichkeit und Effizienz des Prozesses verbessert. Dank Abkantpressen verfügen wir über eine konsistente Methode, um komplizierte Designs und komplexe Biegungen in Metallblechen und -platten zu erzeugen.

Einer der Hauptgründe für ihre wichtige Rolle ist das breite Anwendungsspektrum. Abkantpressen sind vielseitige Werkzeuge, die in zahlreichen Branchen eingesetzt werden. Diese Branchen fordern strenge Standards für die Herstellung ihrer Produkte, bei denen die Fehlertoleranz minimal ist. Daher ist der Einsatz von Abkantpressen unumgänglich.

Automobilindustrie

In der Automobilindustrie, wo Präzision und Genauigkeit von größter Bedeutung sind, Abkantpressen werden häufig verwendet. Sie formen und biegen Metallteile wie Karosserieteile, Rahmen, Halterungen und andere wichtige Teile von Fahrzeugen.

Luft- und Raumfahrtindustrie

Auch die Luft- und Raumfahrtindustrie profitiert von den Vorteilen von Abkantpressen. Sie helfen bei der Formgebung von Teilen von Flugzeugen, Raumfahrzeugen und ähnlichen Maschinen, bei denen präzise Biegungen und Falze von größter Bedeutung sind.

Bau und Infrastruktur

Im Bau- und Infrastrukturbereich werden Abkantpressen zur Herstellung von Baustahl, HVAC-Teilen, Dacheindeckungen und anderen Geräten eingesetzt. Die Formgebung dieser Materialien ist entscheidend für die Gewährleistung der Haltbarkeit und Stabilität unserer Gebäude und Infrastruktur.

Erläuterung der Abkantpressenteile

Rahmen

Die Hauptstruktur, die die gesamte Maschine trägt.

Normalerweise handelt es sich dabei um eine hochfeste, vollständig verschweißte C-förmige Struktur, die aus vertikalen Platten links und rechts, einem Bett (Werkbank) und Verbindungsstrukturen besteht.

Die Rahmentiefe entspricht der Halstiefe, was viel Biegeraum bietet.

Zudem sind Überwachungselemente am Rahmen angebracht, die eine Rückfederung erkennen und minimieren können.

RAM

Der Stößel ist während des Öffnungsvorgangs des Werkzeugs (dem Trennen des oberen und unteren Werkzeugs) ein Werkzeugbauteil, das vertikal gleiten oder als Reaktion auf die Öffnungsrichtung des Werkzeugs einen bestimmten Winkel bilden kann.

Es veranlasst den oberen Stempel zu einer linearen Hin- und Herbewegung im Verhältnis zum unteren Stempel, um das Biegen des Blechs zu erreichen und so einen bestimmten Biegewinkel oder Bogen zu bilden.

Die Bewegung des Stößels besteht aus den folgenden vier Teilen: Maschinen-Homing, Eilgang, Arbeitshub und Stößelrücklauf.

Es kann in Oberteile und Unterteile unterteilt werden. Außerdem ist es eine Antriebsmechanismuskomponente, die Druck auf die Maschine ausüben kann.

Außerdem besteht der Stößel aus Stahlblech und kann über eine Kolbenstange mit einem Ölzylinder verbunden werden, der auf beiden Seiten von synchronisierten Hydraulikzylindern angetrieben wird.

Die lineare Skala auf beiden Seiten des Stößels ermöglicht eine präzise Positionierung für eine synchrone Bewegung.

Mithilfe eines Ölzylinders und eines mechanischen Stoppers kann eine Wölbung des Stößels vermieden werden.

Es arbeitet mit einem Ölzylinder, einem mechanischen Stopper und einer Feineinstellungsstruktur, um die Stößelteile zusammenzusetzen. Über Hydraulikdruck bewegt es den Kolben (die Stange) auf und ab.

Der mechanische Stopper wird durch das numerische Steuerungssystem gesteuert und eingestellt.

Werkbank

Die Werkbank stellt das Fundament der Abkantpresse dar. Auf der Werkbank ist der Werkzeughalter für die Unterwerkzeuge montiert.

Die Werkbank ist eine der drei Komponenten einer Abkantpresse (linker und rechter Ölzylinder, Werkbank, Stößel) und besteht aus Basis und Druckplatte.

Die Bedienung erfolgt über einen Knopfdruckkasten (ein Gerät zur Steuerung des Betriebs der Abkantpresse) und treibt einen Motor an, der sich zusammen mit dem Hinteranschlag vor und zurück bewegt.

Die Steuerung erfolgt über ein CNC-System zur Bestimmung der Bewegungsdistanz.

Es gibt zwei Bewegungsarten: Eine ist die Abwärtsbewegung des oberen Stempels und die andere ist die Aufwärtsbewegung der unteren Matrize.

Der Balken treibt den Stößel an und übt eine gleichmäßig verteilte Abwärtskraft aus.

Durch den Bombierungsmechanismus der Abkantpressen-Werkbank kann die Kraftverteilung entsprechend angepasst werden.

Bei der Auswahl ist es wichtig, eine relativ kleinere Größe zu wählen, die aber dennoch den Anforderungen der Bearbeitungsaufgaben gerecht wird.

Hinterer Anschlag

Der Hinteranschlag ist ein entscheidender Teil einer Abkantpresse und ist für die Kontrolle und Einstellung der Position und Länge des Werkstücks während des Biegevorgangs verantwortlich. Er befindet sich an der Rückseite der Maschine und sorgt für eine präzise Positionierung des Werkstücks vor dem Biegen. Angetrieben von mehreren Motoren bewegt sich der Hinteranschlag über verschiedene Achsen, wobei die Kugelumlaufspindel und der Zahnriemen für eine synchronisierte Bewegung sorgen. Gesteuert durch das CNC-System kann der Hinteranschlag auf sechs Achsen arbeiten: die R-Achse für Aufwärts- und Abwärtsbewegung, die X-Achse für Vorwärts- und Rückwärtsbewegung und die Z-Achse für Links- und Rechtsbewegung. Während des Betriebs wird das Werkstück auf die Matrize gelegt, mit dem Anschlagfinger passend geschoben und dann in die richtige Position gebogen. Der Hinteranschlag begrenzt die Bewegung des Werkstücks, um Genauigkeit zu gewährleisten, und kann über einen Motor, Servomotor oder Zylinder eingestellt werden. Die Bediener stellen die Position und Länge des Hinteranschlags über das Steuerungssystem der Abkantpresse ein, um die spezifischen Anforderungen verschiedener Werkstücke zu erfüllen.

(1) Der Anschlagfinger ist eine Schlüsselkomponente, die die Größe des zu bearbeitenden Werkstücks anzeigt, wenn die vordere und hintere Messlehre ihre Verschiebung anpassen. Er bewegt sich reibungslos entlang der linearen Führungsschiene und kann für eine einfache und effiziente Steuerung nach oben und unten verstellt werden. Normalerweise verfügt eine Abkantpresse über mehrere Anschlagfinger, die je nach spezifischen Betriebsanforderungen konfiguriert werden. Diese Punktkontaktfinger helfen, Probleme wie unzureichende Geradheit des Blechs zu vermeiden, und ermöglichen das genaue Biegen von Metallteilen unterschiedlicher Länge.

(2) Der hintere Anschlag ist eine stangenförmige Baugruppe, die im Tandem mit dem Anschlagfinger arbeitet und Bewegungen und Positionsanpassungen durch elektrische oder hydraulische Antriebe ermöglicht. Seine Position wird durch das Steuersystem der Abkantpresse präzise gesteuert.

(3) Der Hinteranschlagsensor prüft die Position und Länge des Werkstücks und gibt Rückmeldungen an die Steuerung. Dies ermöglicht eine genauere Positionierung während des Biegevorgangs.

(4) Der Hinteranschlagregler ist ein elektrisches Gerät, das für die Steuerung des Hinteranschlags zuständig ist. Er empfängt Signale vom Hinteranschlagsensor und passt die Position der Hinteranschlagstange entsprechend an, um die richtige Werkstückpositionierung zu erreichen.

(5) Die Führungsschienen des Hinteranschlags sind auf dem Bett der Abkantpresse installiert und unterstützen und führen die Bewegung des Hinteranschlags. Diese Schienen sorgen dafür, dass sich der Balken gleichmäßig und präzise entlang des Betts bewegt, um optimale Leistung zu erzielen.

Werkzeugklemmen

Abkantpressenklemmen dienen zur Befestigung der Werkzeuge und werden in Oberklemmen und Klemmen an der Werkbank unterteilt.

Während des Spannvorgangs können die oberen Klemmen die Mitte automatisch ausrichten.

Klemmen werden außerdem in normale Klemmen und Schnellspanner unterteilt.

Fast Clamp ist eine Schnellklemm- und Befestigungsvorrichtung für den Oberstempel an der Abkantpresse.

Es wird am Stößel der Abkantpresse angebracht und kann zum schnellen Festklemmen und Entfernen des oberen Stempels verwendet werden.

Es enthält eine Vorrichtungsbasis und eine vordere Druckplattenvorrichtung, mit der die Matrize angepasst werden kann, um eine gleichmäßige Kraft sicherzustellen, Stößelschäden zu verhindern und die Bearbeitungsgenauigkeit des Werkstücks stabil zu gewährleisten.

Stempel und Matrizen

Die Werkzeuge der Abkantpresse gliedern sich in den Stempel (Oberwerkzeug) und die Matrize.

Stempel und Matrize werden zum Stanzen, Formen und Trennen von Blechen verwendet, wodurch die Werkstücke bestimmte Formen und Größen erhalten.

Welches Biegewerkzeug zum Einsatz kommt, hängt vom Biegeverfahren, Biegewinkel, Rohmaterial und der Materialstärke ab.

Beim Biegen treibt der Stößel den oberen Stempel an, um ihn in die untere Matrize zu drücken. Dabei handelt es sich um einen Biegehub.

Die Stempel verfügen über Matrizen mit rechtem Winkel, Matrizen mit spitzem Winkel, Matrizen mit Schwanenhals usw. und die untere Matrize hat U-förmige Matrizen, V-förmige Matrizen usw.

Hydrauliksystem

Das Hydrauliksystem dient zur Steuerung des Drucks und der Durchflussrate des Hydraulikzylinders.

Es besteht hauptsächlich aus Motor, Ölpumpe, Ölfüllventil und Ölzylinder, die am Rahmen der Abkantpresse montiert sind, und an jeder der linken und rechten vertikalen Platten befindet sich ein Ölzylinder.

Die Hydraulikpumpe wandelt mechanische Energie in hydraulische Druckenergie um, um das Hydrauliksystem anzutreiben.

Der Hydraulikzylinder wandelt den Flüssigkeitsdruck in kinetische Energie um, um den Stößel anzutreiben.

Kontrollsystem

Der Controller, der als Gehirn der Abkantpresse dient, empfängt Eingabebefehle in Form von Text, Zahlen, Symbolen und Grafiken, die die Bearbeitungsanweisungen bilden.

Es steuert die Abkantpresse zur Ausführung des Bearbeitungsprogramms. Es kann verschiedene Programme speichern und ist mit Schnittstellenschaltungen und Servoantrieben ausgestattet.

Der Controller wird zum Einstellen und Steuern der Parameter und Vorgänge der Abkantpresse verwendet.

Die Steuerung der CNC-Abkantpresse kann den Biegevorgang durch Programmierung steuern.

Im System können verschiedene Parameter gespeichert werden. Derzeit sind die beliebtesten Controllermarken auf dem Markt Delem, ESA, Cyblec usw.

Es gibt zwei Versionen des Controllers: mit Knopf und mit Touchscreen. Außerdem bietet er 2D- und 3D-Grafikprogrammierung zur Simulation des Biegeprozesses.

Sicherheitseinrichtungen

Wie beispielsweise Schutzabdeckungen, Not-Aus-Schalter usw., die der Sicherheit der Bediener dienen.

Und es gibt Sicherheitstüren auf beiden Seiten der Abkantpresse. Wenn die Sicherheitstüren geschlossen sind, ist der Gefahrenbereich auf beiden Seiten nicht zugänglich.

Beim Öffnen während des Betriebs kommt es zum Stillstand aller Achsen.

Zu den moderneren Schutzvorrichtungen zählen Lichtvorhang-Sicherheitsvorrichtungen und Laserschutzvorrichtungen.

Ölzylinder

Der Ölzylinder besteht im Wesentlichen aus Zylinderrohr, Zylinderkopf, Kolben, Kolbenstange, Dichtungsvorrichtung, Dämpfungsvorrichtung und Auspuffvorrichtung. Er ist an beiden Seiten der Abkantpresse befestigt und treibt den Stößel an, um eine Auf- und Abbewegung auszuführen.

Vordere Unterstützung

Die vordere Stütze dient zur Unterstützung des zu biegenden Blechs und kann nach oben und unten verstellt werden.

Es ist mit Führungsschienen ausgestattet und kann sich automatisch bewegen. Es ist sicherer und stabiler im Vergleich zur manuellen Unterstützung und erzielt somit bessere Biegeergebnisse.

Kranarm

Der Kranarm dient zum Aufhängen bzw. Stützen des kleinen Steuerkastens, der in alle Richtungen gedreht werden kann.

Es bietet eine gute Tragfähigkeit und eine starke und solide Struktur. Es besteht größtenteils aus einer hochwertigen Aluminiumlegierung mit offener Formgebung.

Schaltschrank

Der Schaltschrank ist ein kleiner Niederspannungsverteilerkasten, der dazu dient, elektrische Leitungen, Messgeräte, Schalter und zugehörige Geräte in einem Metallschrank unterzubringen.

Es ist kompakt und wird normalerweise seitlich an der Abkantpresse installiert.

Krönung

Um die Genauigkeit der Stückarbeit zu gewährleisten und die Verformung des Stößels auszugleichen, verfügt die Abkantpresse über zahlreiche Funktionen wie Winkelballigkeit, Längenballigkeit, Spaltfehlerballigkeit usw.

Und es gibt zwei Arten der Krönung: hydraulische Krönung und mechanische Krönung. Die mechanische Krönung verstärkt mehr Ausgleichspunkte, wodurch der Biegeeffekt den erwarteten Effekt erzielen kann und während des Gebrauchs langlebig und stabil ist.

Fußpedal

Das Fußpedal ist eine der vier Hauptkomponenten (Bediener, Gerät, System, Fußpedal) beim Betrieb der Abkantpresse. Es integriert Not-Aus-, Zyklus- und Einzelschritt-Fernbedienungsfunktionen.

Das Fußpedal ermöglicht die freie Steuerung der Links- und Rechtsbewegung des Hinteranschlags sowie der Start- und Stoppfunktionen der Maschine und integriert die Steuerung der Werkzeugmaschine.

Darüber hinaus kann es zur Vernetzung mit einem WLAN-Modul erweitert werden, das eine nahtlose Überwachung und Verwaltung im gesamten Bereich ermöglicht und vereinfachte Verwaltungsfunktionen bietet.

Hauptmotor

Der Motor befindet sich neben dem Filterelement und wird normalerweise verwendet, um die Antriebskraft und Leistungsübertragung bereitzustellen, beispielsweise zum Antrieb einer Hydraulikpumpe oder eines Aktuators.

Servomotor

Der Servomotor wird für das Steuerungssystem der Abkantpresse verwendet und dient der präzisen Steuerung von Position, Geschwindigkeit und Drehmoment.

Normalerweise ist es mit dem Übertragungsmechanismus des Oberstempels oder der Untermatrize verbunden, um einen präzisen Biegevorgang zu gewährleisten.

Filterelement

Das Filterelement wird normalerweise zum Filtern der Flüssigkeit im Hydrauliksystem verwendet, um die ordnungsgemäße Funktion des Hydrauliksystems aufrechtzuerhalten.

Lineare Skalierung

Die Linearskala dient zum Messen und Steuern der Position und des Winkels während des Biegevorgangs. Sie kann am Oberstempel oder Unterstempel der Abkantpresse installiert werden.

Damit lässt sich die Position des Oberstempels oder der Untermatrize genau messen und die Bewegung der Abkantpresse rechtzeitig steuern.

Die lineare Skala zeichnet sich durch hohe Präzision und hohe Auflösung aus, die Ihren Anforderungen gerecht wird und die Präzision und Stabilität im Biegeprozess verbessert.

Mechanik des Biegens mit einer Abkantpresse

Die komplexe Konstruktion und die präzise Funktionsweise einer Abkantpresse werden am deutlichsten beim Biegen von Blechen sichtbar. Bei diesem Biegeprozess spielen verschiedene Kräfte und Materialeigenschaften eine Rolle und es kommen unterschiedliche Techniken zum Einsatz. Lassen Sie uns dies im Detail untersuchen:

Biegekräfte und Materialeigenschaften

Beim Biegen wird Kraft auf ein Blech ausgeübt, um es in die gewünschte Form zu bringen. Die erforderliche Kraft hängt von der Dicke und Art des Materials, dem Biegewinkel und der Länge der Biegung ab. Die Eigenschaften des Materials, wie Streckgrenze und Elastizität, haben erheblichen Einfluss darauf, wie es auf die Biegekraft reagiert.

Beispielsweise erfordert ein Material mit hoher Streckgrenze eine größere Kraft zum Biegen, während ein elastischeres Material nach dem Biegen stärker zurückfedert und ein Überbiegen erforderlich ist, um den gewünschten Winkel zu erreichen. Die Kenntnis dieser Eigenschaften ist entscheidend, um den Biegeprozess effektiv zu steuern und qualitativ hochwertige Ergebnisse zu erzielen.

Rolle der Abkantpresse bei verschiedenen Biegeverfahren

Mit einer Abkantpresse können verschiedene Biegeverfahren angewendet werden. Dazu gehören Luftbiegen, Prägen und Prägen. Die Art der Abkantpresse und die Auswahl des geeigneten Stempels und der Matrize sind für diese Verfahren von entscheidender Bedeutung.

Beim Luftbiegen hat das Material nur an drei Punkten Kontakt mit Stempel und Matrize. Die Abkantpresse übt Kraft aus, um das Material in die Matrize zu drücken, jedoch nicht vollständig. Diese Methode ermöglicht eine große Bandbreite an Biegewinkeln mit derselben Matrize.

Beim Prägen wird das Material ganz in die Matrize gedrückt. Beim Prägen ist mehr Kraft erforderlich, aber die Biegungen sind präziser und gleichmäßiger.

Durch das Verständnis der Biegemechanik können Bediener den Biegeprozess optimieren und so die Effizienz und Qualität der produzierten Teile verbessern. All diese Elemente bieten in Kombination mit der Robustheit einer Abkantpresse und ihrer verschiedenen Komponenten eine wirklich flexible und effiziente Metallbiegelösung.

Die detaillierten Einblicke in diesem Artikel machen deutlich, dass die Abkantpresse, ein Eckpfeiler der Metallverarbeitung, ein Wunderwerk der modernen Technik ist. Ihr komplexes Design in Verbindung mit präziser Bedienung erleichtert die Herstellung unzähliger Metallprodukte, die für verschiedene Branchen unverzichtbar sind.

Abschluss

Zusammenfassend lässt sich sagen, dass Abkantpressen, insbesondere hydraulische Modelle, in Branchen, in denen präzises Metallbiegen erforderlich ist, eine wichtige Rolle spielen. Ein klares Verständnis ihrer Struktur und Komponenten ermöglicht es Benutzern, die Leistung zu maximieren und gleichzeitig Wartung und Haltbarkeit zu verbessern. Als vertrauenswürdiger Hersteller bietet Krrass eine große Auswahl an hochwertigen Abkantpressen und Blechbearbeitungsmaschinenund hilft Industrien, ihre Fertigungsziele mit außergewöhnlicher Präzision und Effizienz zu erreichen.