Im Bereich der Blechbearbeitung ist die Abkantpresset ist ein entscheidendes Gerät, dessen Betriebspräzision die Biegegenauigkeit der Werkstücke direkt beeinflusst. Während des Biegevorgangs führt die konzentrierte Spannung an den beiden Enden des Stößels häufig zu einer konkaven Verformung der unteren Oberfläche des Stößels. Diese Verformung ist im mittleren Teil des Stößels am ausgeprägtesten, was zu unterschiedlichen Winkeln entlang der Länge der endgültig gebogenen Werkstücke führt.

Die Rolle von Bombierungssystemen für die Präzision von Abkantpressen

Um den nachteiligen Auswirkungen der Verformung des Stößels entgegenzuwirken, ist es zwingend erforderlich, die Verformung des Stößels durch Verformung auszugleichen. Hier kommen Bombierungssysteme ins Spiel.

Diese Systeme, wie beispielsweise hydraulische und mechanische Bombierung, sind so konzipiert, dass sie eine elastische Verformung nach oben im Mittelteil der Werkbank bewirken. Diese ausgleichende Verformung gleicht die Stößelverformung der Biegemaschine effektiv aus, gewährleistet eine präzise Bearbeitung der Verbindungsflächen und verbessert die Werkstückgenauigkeit.

Derzeit setzen viele führende ausländische Hersteller von Abkantpressen auf mechanische Bombierungsvorrichtungen. Inländische Hersteller entscheiden sich jedoch für Bombierungsmethoden, die auf ihren spezifischen Betriebskontexten und Anforderungen basieren.

Zwei Arten von Bombierungssystemen für Abkantpressen

Hydraulische Bombierung

Der hydraulische automatische Ablenkungs-Kronungsmechanismus der Werkbank besteht aus einer Gruppe von Ölzylindern, die in der unteren Werkbank installiert sind. Die Position und Größe jedes Krönungsölzylinders werden entsprechend dem Ablenkungskolben des Kolbens und der Finite-Elemente-Analyse der Werkbank ausgelegt. Die hydraulische Krönung realisiert die Wölbung der neutralen Version durch die relative Verschiebung zwischen den drei vertikalen Platten vorne, in der Mitte und hinten. Das Prinzip besteht darin, dass die Wölbung durch die elastische Verformung der Stahlplatte selbst realisiert wird, sodass der Krönungsbetrag innerhalb des elastischen Bereichs der Werkbank eingestellt werden kann.

Mechanische Bombierung

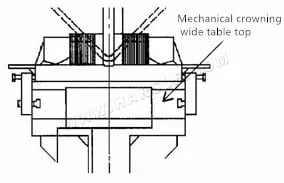

Die mechanische Krönung besteht aus einer Gruppe konvexer Keilblöcke mit schiefer Ebene, und jeder konvexe Keilblock ist entsprechend der Durchbiegungskurve der Finite-Elemente-Analyse von Stößel und Werkbank konstruiert.

Der CNC-Steuerung berechnet den erforderlichen Auslenkungsgrad anhand der Belastungskraft beim Biegen des Werkstücks (diese Kraft verursacht eine Auslenkungsverformung des Stößels und der vertikalen Werkbankplatte) und steuert automatisch den Grad der Relativbewegung des konvexen Keils, wodurch die durch den Stößel und die vertikale Werkbankplatte verursachte Auslenkungsverformung wirksam kompensiert wird.

Die ideale mechanische Durchbiegung Die Wölbung des gebogenen Werkstücks kann durch die Kontrolle der Position erreicht werden, um eine „Vorwölbung“ zu erzielen. Ein Satz Keile bildet eine Kurve, die der tatsächlichen Durchbiegung in Längsrichtung der Werkbank entspricht, sodass der Abstand zwischen den oberen und unteren Matrizen während des Biegens konstant bleibt.

Prinzip der hydraulischen Bombierung

Das Funktionsprinzip der hydraulischen Bombierung besteht in der Verwendung von hydraulischen Antrieben, um die Krümmung des Betts oder des Unterbalkens der Abkantpresse anzupassen. Hier ist eine Übersicht über die Funktionsweise:

- Hydraulische Aktuatoren: Hydraulikzylinder oder -kolben sind strategisch entlang der Länge des Betts oder des Unterbalkens der Abkantpresse positioniert. Diese Antriebe sind an ein Hydrauliksystem angeschlossen, das ihr Ausfahren und Einfahren steuert.

- Mess- und Regeltechnik: Um die Durchbiegung des Betts oder des Unterbalkens während des Betriebs zu erfassen, sind Sensoren oder Messgeräte installiert. Diese Sensoren überwachen kontinuierlich die Krümmung des Betts.

- Rückkopplungsschleife: Die von den Sensoren erhaltenen Messungen werden in ein Steuerungssystem eingespeist. Basierend auf den gewünschten Biegeparametern und der erkannten Durchbiegung berechnet das Steuerungssystem die erforderlichen Anpassungen, um den gewünschten Biegewinkel und die Gleichmäßigkeit des Werkstücks zu erreichen.

- Hydraulische Einstellung: Das Steuersystem sendet Befehle an die Hydraulikantriebe, um diese je nach Bedarf auszufahren oder einzufahren. Durch gezieltes Beaufschlagen oder Ablassen des Drucks der Hydraulikzylinder wird die Krümmung des Betts oder des Unterbalkens entsprechend angepasst.

- Echtzeitkorrektur: Während des gesamten Biegevorgangs überwacht das Steuerungssystem kontinuierlich die Krümmung des Betts und nimmt Anpassungen in Echtzeit vor, um den gewünschten Biegewinkel und die Gleichmäßigkeit beizubehalten.

- Präzisionsbiegen: Da das hydraulische Bombierungssystem die Krümmung des Betts oder des Unterbalkens dynamisch anpasst, gleicht es jede durch die Biegekräfte verursachte Durchbiegung aus. Dadurch wird sichergestellt, dass das Werkstück beim Biegen einen gleichmäßigen Druck erfährt, was zu einer präzisen und gleichmäßigen Biegung über die gesamte Länge führt.

Prinzip der mechanischen Cowning

Das Prinzip der mechanischen Bombierung besteht darin, mechanische Komponenten zu verwenden, um die Krümmung des Betts oder des Unterbalkens der Abkantpresse anzupassen. So funktioniert es normalerweise:

- Einstellmechanismus: Mechanische Bombierungssysteme bestehen aus einer Reihe einstellbarer Keile oder Unterlegscheiben, die strategisch entlang der Länge des Betts oder des Unterbalkens der Abkantpresse positioniert sind.

- Manuelle oder automatische Anpassung: Je nach Ausführung können die Keile oder Unterlegscheiben manuell durch den Bediener eingestellt oder automatisch über ein mechanisches oder pneumatisches System gesteuert werden.

- Messung und Kalibrierung: Vor dem Biegevorgang wird die Maschine kalibriert, um die anfängliche Krümmung des Betts oder des Unterbalkens zu bestimmen. Dies kann das Messen der Ebenheit des Betts mit Präzisionsinstrumenten beinhalten.

- Gewünschte Biegeparameter: Basierend auf den gewünschten Biegeparametern und den Eigenschaften des zu verarbeitenden Materials bestimmt der Bediener oder das Steuerungssystem die erforderlichen Anpassungen, um den gewünschten Biegewinkel und die Gleichmäßigkeit über das gesamte Werkstück hinweg zu erreichen.

- Selektive Anpassung: Die Keile oder Unterlegscheiben werden gezielt entlang der Länge des Betts oder des Unterbalkens eingestellt, um die erforderliche Krümmung zu erzielen. Diese Einstellung gleicht jede erwartete Durchbiegung aus, die während des Biegevorgangs auftreten kann.

- Gleichmäßige Druckverteilung: Mechanische Bombierungssysteme sorgen durch die Anpassung der Krümmung des Betts bzw. des Unterbalkens dafür, dass das Werkstück beim Biegen einem gleichmäßigen Druck ausgesetzt wird, was zu einer konsistenten Biegung über die gesamte Länge führt.

- Stabilität und Haltbarkeit: Mechanische Bombierungssysteme werden oft für ihre Stabilität und Langlebigkeit gelobt, da sie auf mechanischen Komponenten basieren, die im Vergleich zu hydraulischen Systemen weniger verschleißanfällig sind.

Hydraulische und mechanische Krönung: Der Unterschied erklärt

- Funktionsprinzip:

- Hydraulische Krönung: Funktioniert mithilfe von hydraulischen Antrieben, um die Krümmung des Betts oder des Unterbalkens der Abkantpresse anzupassen. Dabei wird ein Hydrauliksystem verwendet, um das Ausfahren und Einfahren von Hydraulikzylindern zu steuern und die Durchbiegung während des Biegevorgangs auszugleichen.

- Mechanische Wölbung: Funktioniert mithilfe mechanischer Komponenten wie einstellbarer Keile oder Unterlegscheiben, die entlang der Länge des Betts oder des unteren Balkens positioniert sind. Diese Komponenten werden manuell oder automatisch eingestellt, um die erforderliche Krümmung einzuführen und die Durchbiegung während des Biegens auszugleichen.

- Einstellgenauigkeit:

- Hydraulische Wölbung: Bietet hochpräzise Anpassungen dank der Feinsteuerung durch hydraulische Systeme. Dies ermöglicht präzise Anpassungen in Echtzeit, um die Durchbiegung auszugleichen, was zu einer präzisen Biegung führt.

- Mechanische Bombierung: Ermöglicht präzise Einstellungen, kann aber im Vergleich zu hydraulischen Systemen bei der Feineinstellung Einschränkungen aufweisen. Für viele Biegeanwendungen bietet sie jedoch immer noch ausreichend Präzision.

- Komplexität und Wartung:

- Hydraulische Krönung: Im Allgemeinen komplexer aufgrund der hydraulischen Systemkomponenten wie Pumpen, Ventilen und Zylindern. Um eine ordnungsgemäße Funktion zu gewährleisten, ist eine regelmäßige Wartung der Hydraulikkomponenten erforderlich.

- Mechanische Bombierung: Im Vergleich zu hydraulischen Systemen ist die Konstruktion normalerweise einfacher und erfordert weniger Wartung. Mechanische Komponenten wie Keile oder Unterlegscheiben sind langlebig und weniger verschleißanfällig.

- Kosten:

- Hydraulische Bombierung: Aufgrund der Komplexität der Hydrauliksysteme und der zugehörigen Komponenten in der Regel teurer.

- Mechanische Bombierung: Im Allgemeinen kostengünstiger als hydraulische Systeme, da einfachere mechanische Komponenten verwendet werden.

- Ansprechzeit:

- Hydraulische Bombierung: Bietet schnelle Reaktionszeiten, da Anpassungen durch hydraulische Antriebe vorgenommen werden und so eine Echtzeit-Kompensation der Durchbiegung ermöglicht wird.

- Mechanische Bombierung: Die Reaktionszeit kann im Vergleich zu hydraulischen Systemen etwas langsamer sein, insbesondere wenn Anpassungen manuell vorgenommen werden.

- Flexibilität:

- Hydraulische Bombierung: Bietet größere Flexibilität bei den Anpassungsmöglichkeiten aufgrund der Feinsteuerung, die hydraulische Systeme ermöglichen.

- Mechanische Bombierung: Die Anpassungsmöglichkeiten sind im Vergleich zu hydraulischen Systemen möglicherweise eingeschränkt, obwohl immer noch Flexibilität geboten ist, insbesondere bei der Feineinstellung.

Abschluss

Letztendlich hängt die Entscheidung zwischen hydraulischer und mechanischer Bombierung von Faktoren wie Präzisionsanforderungen, Budgetbeschränkungen, Wartungsaspekten und den spezifischen Anforderungen der Anwendung ab.