Inhaltsverzeichnis

Die Geschwindigkeit der Rückfahrt des Gleitblocks ist langsam, was zu einer Verringerung der Produktionseffizienz des hydraulische Abkantpresse und die Produktionseffizienz des Unternehmens beeinträchtigen. Dieses Papier analysiert die Ursachen für das Scheitern der hydraulische Abkantpresse, führt eine umfassende Diagnose durch und behebt den Fehler, was neue Ideen für die zukünftige Behebung der entsprechenden Fehler liefert und praktische Bedeutung für die Verbesserung der Produktionseffizienz des Unternehmens hat.

Technische Parameter

Das hydraulische Biegemodell für Blech ist die hydraulische Abkantpresse wc67y-125t /3200, der Nenndruck beträgt 1250 kN, die Tischlänge beträgt 3200 mm, der Schieberhub beträgt 120 mm, die Hubgeschwindigkeit des Schiebers (schnell nach unten/hinein/heraus) beträgt 36/9/45 mm/s und der maximale Arbeitsdruck des Hydrauliksystems beträgt 20 MPa.

Funktionsprinzip der hydraulischen Abkantpresse

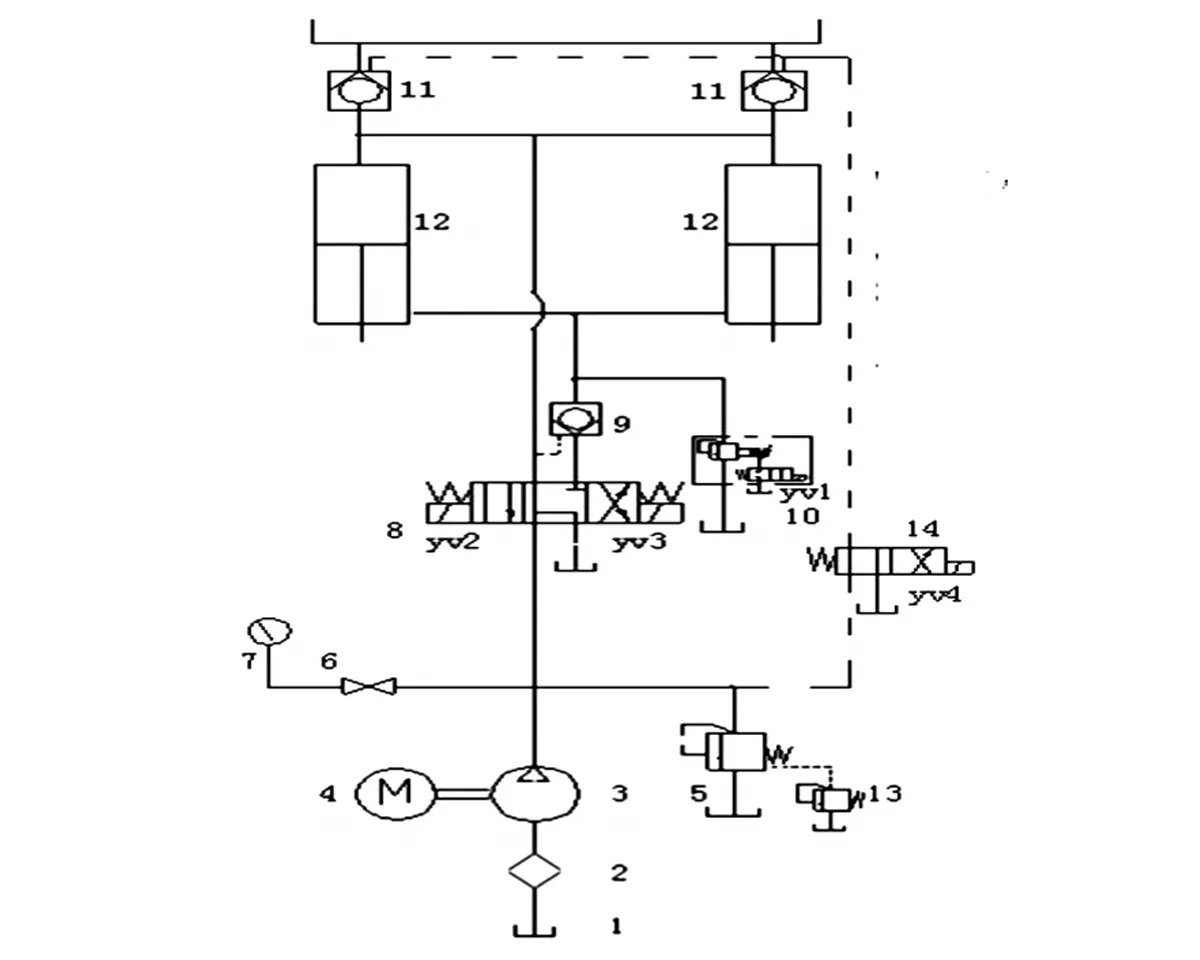

Durch die Zusammenarbeit des hydraulischen Übertragungssystems und des elektrischen Steuerungssystems kann diese hydraulische Abkantpresse den Schieber dazu bringen, den Arbeitszyklus von schnell, mal langsam, mal Druckaufrechterhalten, Druckentlastung und Rücklauf auszuführen, um so die Biegeanforderungen des Werkstücks zu erfüllen.

1) Schnell nach unten rutschen.

Magnetumkehrventil 8 YV2 Strom, elektromagnetisches Überlaufventil 10 YV1 Strom. Ölzufuhr: Das von der Ölpumpe 3 ausgegebene Öl wird durch Ventil 8 in die obere Kammer der beiden Ölzylinder 12 gedrückt und drückt die Kolbenstange der beiden Ölzylinder, um den Schieber nach unten zu treiben. Kontrollieren Sie das Öl im Ölkreislauf, um das Flüssigkeitskontroll-Einwegventil 9 und das Flüssigkeitsfüllventil 11 zu öffnen. Beim Absenkvorgang des Schiebers führt Ventil 11 eine hohe Ölfüllung durch, um das schnelle Absenken des Schiebers zu ermöglichen. Ölrücklauf: Das Öl in der unteren Kammer der beiden Ölzylinder wird 10 Mal durch das elektromagnetische Überlaufventil in den Öltank zurückgeführt.

2) Verlangsamen Sie den Schieberegler.

Magnetventil 8 YV2-Strom, zwei Vierwegeventile 14 YV4-Strom. Das Öl; Das von der Ölpumpe 3 ausgegebene Öl wird durch Ventil 8 in die obere Kammer der beiden Ölzylinder 12 geleitet und drückt die Kolbenstange der beiden Ölzylinder, um den Schieber nach unten zu treiben. Kontrollieren Sie das Öl im Ölkreislauf, um das hydraulische Steuer-Einwegventil 9 zu öffnen. Ölrücklauf: Das Öl aus der unteren Kammer der beiden Ölzylinder 12 fließt durch das flüssigkeitsgesteuerte Einwegventil 9 und das Magnet-Wegeventil 8 zurück in den Öltank.

3) Beibehaltung der Systemspannung.

Gesteuert durch das Zeitrelais KTI kann die Druckhaltung des Schiebers erfolgen, um die Formgebung und Biegung des Werkstückes zu erreichen. Die Druckhaltezeit kann eingestellt werden.

4) Druckentlastung des Systems.

Um den Rückschlag bei der Rückfahrt des Schiebers zu reduzieren, wird Yv2 vor der Rückfahrt des Schiebers kurzzeitig die Stromversorgung unterbrechen. Zuerst wird die Druckentlastung des Systems und dann die Rückfahrt des Schiebers durchgeführt. Die Druckentlastungszeit kann eingestellt werden.

5) Rückfahrt des Schiebers.

Magnetumkehrventil 8 der YV3-Leistung. Öleinlass: Der Ölauslass von der Ölpumpe 3 gelangt durch das Magnetwegeventil 8 und das hydraulische Steuer-Einwegventil 9 in die untere Kammer der beiden Zylinder 12, um die beiden Zylinder zu drücken, wobei die Stopfenstange den Schieber zurückschiebt.

Gleichzeitig wird das Öl im Ölpfad durch das Zweistellungs-Vierwege-Umkehrventil 14 gesteuert, um das hydraulische Steuer-Einwegventil 11 zu öffnen und die Ölrückführung aus der oberen Kammer vorzubereiten. Ölrückführung: Das Öl in der oberen Kammer der 12 Zylinder wird durch das hydraulische Steuer-Einwegventil 11 direkt in den Öltank zurückgeführt, um eine schnelle Rückführung des Schiebers zu ermöglichen.

6) Regulierung des Systemarbeitsdrucks.

Je nach dem von den Biegemaschinenteilen benötigten Druck kann dies durch Einstellen des Knopfs des Ferndruckregelventils 6 erreicht werden. Nach der Einstellung sollte die Kappe hinter dem Knopf verschlossen und das Hochdruckventil 5 vor Verlassen des Werks eingestellt werden. Der maximale Betriebsdruck des Systems sollte 20 MPa nicht überschreiten.

Fehlerursachenanalyse

Durch die Analyse des Funktionsprinzipdiagramms und des Arbeitsprozesses des Hydrauliksystems dieser hydraulischen Abkantpresse können die Gründe für die langsame Rücklaufgeschwindigkeit des Schiebers folgende sein: 1) Der Hydraulikzylinder und der Kolben sind nicht richtig abgedichtet, was zu gegenseitiger Leckage zwischen der oberen und unteren Kammer führt. 2) Das elektromagnetische Überlaufventil 10 ist blockiert und nicht richtig geschlossen. 3) Das hydraulische Steuer-Rückschlagventil 9 ist nicht an seinem Platz. 4) Das Verstopfen des gleichen Kerndämpfungslochs des hydraulischen Steuer-Rückschlagventils 11 führt zu einer schlechten Ölrückführung. 5) Der Lesekern 8 des magnetischen Umkehrventils ist stark abgenutzt, was zu einem Ausfall der Umkehr führt.

Fehlerdiagnose und Behandlungsmaßnahmen

1) Analysieren Sie den Arbeitszustand der hydraulischen Abkantpresse.

Der Gleitblock ist normal, um das Blechmaterial schnell nach unten zu drücken, und es gibt keine Leckage an der Außenfläche des Hydraulikzylinders. Daher kann ausgeschlossen werden, dass die oberen und unteren Hohlräume des Hydraulikzylinders ineinander lecken und das hydraulische Steuer-Einwegventil 9 nicht vorhanden ist

2) Passen Sie den Druck des elektromagnetischen Überströmventils 10 an, wenn der Druckübergangszylinder eine Rückfahrt durchführt. Die Messwerte des Druckmessers ändern sich dementsprechend regelmäßig, sodass die Leistung des elektromagnetischen Überströmventils 10 normal ist.

3) Überprüfen und bestätigen Sie das hydraulische Steuerrückschlagventil 11.

Es liegt keine Verstopfung im Dämpfungsloch des Ventilkerns vor und das Ventil 11 öffnet und schließt an Ort und Stelle mit normaler Leistung.

Indem wir die oben genannten Bedingungen nacheinander prüfen, vergleichen und bestätigen, können wir ihren Einfluss auf den Fehler grundsätzlich ausschließen und so vorläufig feststellen, dass der Fehler des Magnetwegeventils 8 die Ursache für die langsame Rücklaufgeschwindigkeit der Biegemaschine ist.

Durch die Überholung des elektromagnetischen Wegeventils 8 wurde festgestellt, dass die Oberfläche des Ventilkerns des elektromagnetischen Wegeventils 8 stark abgenutzt war, was dazu führte, dass das elektromagnetische Wegeventil 8 beim Rücklauf des elektrischen YV3 in einen Gleitblock rutschte.

Hydrauliköl wird für das elektromagnetische Wegeventil und die Hydrauliksteuerung in eine Richtung benötigt, und die Schubstange von 9 bis 8 Zylinder 12 treibt den Gleitblock auf dem Rückweg an. Da der Zapfen des Ventils 8 stark ausfällt, erreicht die Richtungssteuerung nicht die vorgesehene Position und der Hydrauliköldruck beim Zurückschieben des Gleitblocks reicht nicht aus, was zu einer geringen Rücklaufgeschwindigkeit führt.

Ersetzen Sie das Magnetwegeventil 8, führen Sie einen Probelauf durch, die Rückfahrgeschwindigkeit wird schneller und 1 funktioniert normal.

Abschluss

Zusammenfassend lässt sich sagen, dass es zur Fehlerbehebung im Hydrauliksystem erforderlich ist, den Aufbau und die Funktionsweise des Hydrauliksystems und der zugehörigen Hydraulikkomponenten zu beherrschen, die Funktionsweise der einzelnen Komponenten der hydraulischen Abkantpresse während der jeweiligen Hubarbeit der Hydraulikausrüstung gründlich zu verstehen und durch Beobachtung der Gerätestörung eine genaue Fehlersuche an der Ausrüstung durchzuführen.