Blechbiegen ist ein vielseitiges Feld, das die kostengünstige und effiziente Erstellung von Designs von komplex bis einfach ermöglicht. Wie bei allen Herstellungsprozessen und Designanwendungen sollten bestimmte Faustregeln verwendet werden, um sicherzustellen, dass geeignete Merkmale erstellt werden, die eine einfache Herstellung ermöglichen. In diesem Artikel werden allgemeine Blechbegriffe und ihre jeweilige Designbedeutung sowie allgemeine Regeln erläutert.

Unterschiede in den Materialien

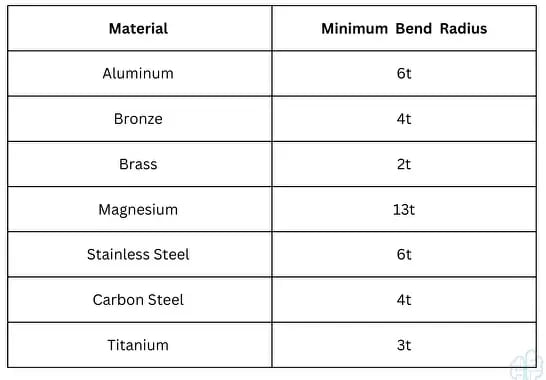

Bei der Blechbearbeitungist es wichtig zu beachten, dass Materialunterschiede die zulässigen Gesamtdesignparameter beeinflussen. Eine allgemeine Annahme ist, dass der Mindestbiegeradius von Materialien mit zunehmender Härte zunimmt. Diese Materialunterschiede müssen beim Designprozess berücksichtigt werden, da sie letztendlich bei der Produktion zu Problemen führen können.

Allgemeine Begriffe zum Biegeradius und ihre Bedeutung

Biegeradius

Der Biegeradius von Blechen bezeichnet den Mindestradius, der auf ein Blechbauteil an der Stelle angewendet werden kann, an der der Flansch beginnt. Biegeradien werden normalerweise durch die verfügbaren Werkzeuge vorgegeben. Für eine schnelle und effektive Konstruktionsarbeit empfiehlt es sich, mit den Herstellern zu sprechen, damit die Konstruktion auf deren Standardverfahren und die verfügbaren Werkzeuge abgestimmt werden kann.

Es gibt einen Mindestbiegeradius, der bei der Blechkonstruktion immer eingehalten werden sollte. Dieser Mindestbiegeradius wird als Vielfaches der Dicke des jeweiligen Rohmaterials angezeigt. Dieser Wert ändert sich auch je nach Art des zu biegenden Materials. Weitere Einzelheiten finden Sie unten: Biegehöhe

Die Biegehöhe von Blechen bezieht sich auf die „Länge“ des Flansches, nachdem eine Biegung vom Hauptkörper vorgenommen wurde. Diese Höhe kann beliebig groß sein, es gibt jedoch eine Untergrenze, die als Faustregel nicht überschritten werden sollte. Diese Faustregel besagt, dass die Biegehöhe größer oder gleich der Summe aus BR und zweifacher Materialstärke oder H ≥ 2t + R sein muss.

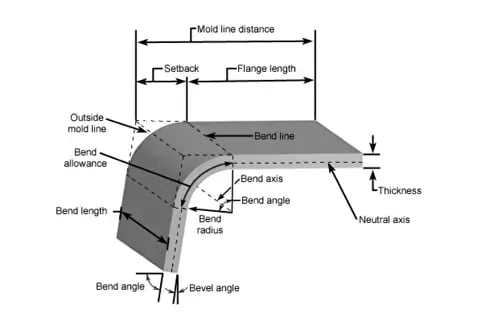

Eine Biegung kann durch mehrere unterschiedliche Parameter charakterisiert werden, die in der Abbildung dargestellt sind.

Biegerichtung

Blech zeigt beim Biegen ein anisotropes Verhalten und die Richtung ist wichtig, um allgemeine Herstellungsfehler wie Risse und Brüche während des Biegevorgangs zu vermeiden. Wenn Blech in Richtung der Metallfasern gebogen wird, ist die Wahrscheinlichkeit eines Risses oder Bruchs an der Biegung viel höher. Neben diesem Ausfallrisiko ist die Biegung selbst schwächer als eine Biegung, die senkrecht zu den Metallfasern erfolgt.

Als Faustregel gilt, dass Biegungen immer senkrecht zur Richtung der Metallfasern erfolgen sollten, um die Biegefestigkeit zu erhöhen und das Gesamtrisiko von Herstellungsfehlern während des Produktionsprozesses zu verringern.

Die versetzte Abflachungsstelle war zu nah an der Blechunterseite, wodurch der Biegevorgang scheiterte, da keine Pressung möglich war.

Biegewerkzeug-Interferenz

Beim Entwurf von Komponenten für Blechbiegevorgänge sollte man den Freiraum und die Zugänglichkeit der gewünschten Biegung durch das Werkzeug selbst berücksichtigen. Wenn Merkmale über den gewünschten Biegebereich hinausragen, kann der Biegevorgang möglicherweise verhindert werden, da die Merkmale die Fähigkeit des Werkzeugs blockieren, an der entsprechenden Stelle zu biegen.

Der Mindestabstand der zu verwendenden Elemente entspricht dem der Mindestbiegehöhe. Mit anderen Worten: Wenn ein zusätzliches Element über einer Biegestelle hinzugefügt wird, sollte der Abstand mindestens größer oder gleich der Summe aus BR und zweifacher Materialstärke oder H ≥ 2t + R sein.

Gebogene Flanschinterferenz

Wenn eine Kastenform gewünscht wird oder zwei Wände an einer gemeinsamen Ecke gebogen werden, ist es wichtig, auf den „gemeinsamen“ Raum zu achten, an dem sich die beiden Wände kreuzen. Normalerweise wird an einer Wand ein Versatz angebracht, um die Wahrscheinlichkeit einer gegenseitigen Überschneidung der Flansche zu verringern. Je größer der Versatz, desto größer die Chance einer erfolgreichen Biegung, aber desto schwieriger wird die Schweißnaht, wenn die Nähte zusammengeschweißt werden sollen. In den meisten Fällen ist ein Versatz von 0,2 mm ausreichend.

Biegezugabe beim Blechbiegen

Biegezugabe ist ein Konzept, das sich auf die Tatsache konzentriert, dass beim Biegen von Blech drei Dimensionen zu berücksichtigen sind. Diese Dimensionen sind die äußere Bogenlänge der Biegung, die innere Bogenlänge der Biegung und die Materialstärke selbst. Bei jeder erstellten Biegung ist die Summe der inneren und äußeren Bogenlängen immer größer als die Materialstärke selbst. Die Differenz zwischen dieser Summe der Bogenlängen und der Materialstärke wird als Biegezugabe bezeichnet.

Die Bestimmung der Biegetoleranz ist eine relativ komplexe Angelegenheit. Es wird empfohlen, die Hersteller zu konsultieren, um ihre spezifischen Konstruktionsparameter in Bezug auf die Biegetoleranz zu verstehen. Im Gespräch mit den Herstellern erfahren Sie, wie sie den geeigneten Biegeradius berechnen (normalerweise anhand einer standardisierten Tabelle ermittelt) und wie Sie die Effektivität Ihrer Konstruktionen im Hinblick auf die allgemeine Herstellbarkeit steigern können.

Die Biegeentlastung ist eines dieser kleinen Details in einem gebogenen Teil, das leicht übersehen wird.

Biegeentlastungen für Blech

Biegeentlastungen werden häufig bei Blechbiegeanwendungen verwendet, da sie das Reißen oder generelle Versagen von stark beanspruchten Stellen, üblicherweise Ecken, während des Biegevorgangs verhindern. Biegeentlastungen sind einfach zwei Einschnitte in das Blech, um die einzelnen Biegungen, die letztendlich stattfinden, voneinander zu trennen. Blechbiegungen sind nur erforderlich, wenn auf beiden Seiten einer Biegung Material vorhanden ist.

Biegeentlastungen können die Festigkeit der gesamten Biegung erhöhen und das Risiko von Rissen während des Herstellungsprozesses verringern. Diese Entlastungen können in jeder beliebigen Form ausgeführt werden, aber runde Löcher an Ecknähten oder rechteckige Schlitze sind in der Regel die in der Branche am häufigsten anzutreffende Form von Biegeentlastungen.

Die Magnetprüfung ist eine der am häufigsten verwendeten zerstörungsfreien Prüfmethoden (ZfP), da sie schnell und relativ kostengünstig ist.

Toleranzwerte für verschiedene Maßangaben

Es ist wichtig zu beachten, dass die Wahrscheinlichkeit einer Fehlausrichtung immer größer wird, wenn mehrere Biegungen aufeinander folgen. Diese Wahrscheinlichkeit von Fehlern und Fehlausrichtungen wird durch das relativ große Toleranzband bei der Blechumformung verursacht.

Wenn Sie mit mehreren Biegungen am selben Teil arbeiten, ist es ratsam, mit dem Endhersteller zu sprechen, um dessen Feedback zu möglichen Designüberlegungen zu erhalten und diese Probleme zu vermeiden. Wenn das Teil letztendlich in großen Mengen hergestellt werden soll, sollte zunächst ein Prototyp des ersten Artikels erstellt werden, bis das gewünschte Ergebnis durch standardmäßige Designprinzipien erreicht ist.

Zu diesen Gestaltungsprinzipien gehören unter anderem:

- Die Löcher sollten größer gestaltet werden, um einen Teil der Toleranzabweichungen auszugleichen.

- Durch das Anbringen von Ausrichtungslöchern an der Unterseite des Blechbauteils können die Teile bei der Endmontage einfacher zusammengefügt werden.

- Biegen Sie die Komponenten ohne vorhandene Löcher und fügen Sie die Löcher durch zusätzliche Nachbearbeitung wie Stanzen oder Bearbeiten hinzu. Obwohl dieser Ansatz die höchsten Erfolgschancen bietet, wird er nicht empfohlen, da die höheren Gesamtproduktionskosten in der Regel nicht die einfache Montage rechtfertigen.

Der Biegeradius von Blechen ist ein wesentlicher Faktor, der bei Metallumformungsprozessen wie Freibiegen oder Metallbiegen mit einer Abkantpresse berücksichtigt werden muss. Der Biegeradius bezieht sich auf die Krümmung einer Biegung und wird durch Materialart, Dicke und Biegewinkel bestimmt.

Beim Biegen von Metall beginnt sich das Metall am Tangentenpunkt zu biegen und der Radius beginnt sich zu bilden. Es ist wichtig, den Tangentenpunkt an der richtigen Stelle zu halten, um einen richtigen Biegeradius sicherzustellen. Die verwendeten Metallbiegewerkzeuge und die Abkantpresse müssen für die Materialart und -dicke geeignet sein, um sicherzustellen, dass der richtige Biegeradius erreicht wird, ohne das Material zu reißen oder zu beschädigen.

Der Materialtyp ist ein entscheidender Faktor, der bei der Bestimmung des geeigneten Biegeradius berücksichtigt werden muss. Der Biegeradius sollte auf der Grundlage der Fähigkeit des Materials ausgewählt werden, Verformungen standzuhalten und keine Belastung oder Beschädigung des Materials zu verursachen.

Beim Biegen von Blechen muss auch der Biegewinkel berücksichtigt werden. Der Biegewinkel bezeichnet den Winkel, der nach dem Biegen zwischen den beiden aneinandergrenzenden Oberflächen des Metalls entsteht. Der für einen bestimmten Biegewinkel erforderliche Biegeradius hängt von der Art und Dicke des Materials ab.

Um den richtigen Biegeradius für Bleche zu erreichen, ist es wichtig, die richtigen Techniken, Geräte und Werkzeuge zu verwenden. Durch die Verwendung der richtigen Abkantpresse und Metallbiegewerkzeuge sowie durch Befolgen der richtigen Luftbiege- oder Metallbiegeverfahren kann ein gleichmäßiger und genauer Biegeradius gewährleistet werden. Durch sorgfältige Berücksichtigung aller beteiligten Faktoren, einschließlich Materialart, Dicke, Biegewinkel und Tangentialpunkt, kann eine hochwertige Blechbiegung mit dem gewünschten Biegeradius erreicht werden.

Abschluss

Beim Entwerfen von Produkten aus Blech müssen viele wichtige Faustregeln beachtet werden. Biegeradius, Biegehöhe und Biegezugabe bestimmen in erster Linie die meisten Ihrer Designentscheidungen, während Sie Ihr Konzept weiterentwickeln. Andere Faktoren wie Biegeentlastungsgeometrien und Flanschversätze vervollständigen Ihre Designentscheidungen und führen zu einem hochwertigen, produktionstauglichen Design. Es wird immer empfohlen, sich an die vorgesehenen Hersteller zu wenden, um deren Input zu erhalten und ihre spezifischen Fähigkeiten zu verstehen, die letztendlich Ihre Designentscheidungen bestimmen.