Der Abkantpresse ist ein Gerät, das ein mechanisches Gerät zum Biegen von Metallblechen verwendet. Es wird normalerweise zur Herstellung von Metallblechen und zur Herstellung von Komponenten verwendet. Diese Maschine ist bei der Herstellung von Metallblechen von größter Bedeutung und kann in der Automobil-, Elektronik-, Bau- und vielen anderen Branchen weit verbreitet eingesetzt werden.

Inhaltsverzeichnis

Die Abkantpresse führt den Biegevorgang effizient und präzise durch, was die Produktion deutlich verbessern kann.

Vereinfacht ausgedrückt besteht der Biegevorgang darin, das Metallmaterial auf der Unterform zu fixieren.

Der Oberstempel senkt sich mithilfe von Hydraulik und Motor mit hoher Geschwindigkeit ab und presst dann das Metall.

Maschinensteuerungssysteme kontrollieren präzise den Presswinkel und die Presskraft, wodurch eine standardmäßige Biegeformung erreicht wird.

Ist die Biegung beendet, federt der Oberstempel automatisch zurück und die bearbeiteten Metallteile können entnommen werden.

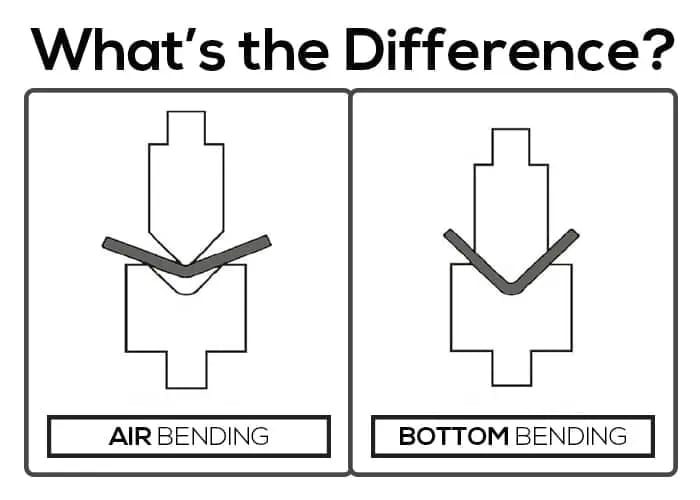

In diesem Abschnitt konzentrieren wir uns auf das Luftbiegen mit der Abkantpresse.

Wir stellen die Definition des Luftbiegens, seine Bedeutung, den Prozess usw. vor, um den Lesern ein besseres Verständnis und eine bessere Anwendung dieser Blechbearbeitungsmethode zu ermöglichen.

Grundlegendes zum pneumatischen Biegen mit einer Abkantpresse

Was ist Luftbiegen?

Luftbiegen ist eine relativ sanfte Biegeformtechnik. Das Werkzeug hat nur an drei Stellen Kontakt mit dem Material (Stempelspitze und Kanten der Matrize).

Das Obergesenk drückt das Blech bis zur vorgegebenen Tiefe in die V-Nut im Untergesenk, ohne das Untergesenk zu berühren. Die Tiefe wird zum Definieren des Biegewinkels verwendet.

Normalerweise kann dieselbe Matrize je nach Stempelkontur und -tiefe an unterschiedliche Materialien, Biegeradien und Biegewinkel angepasst werden.

Als Abkantbiegeverfahren ist das Luftbiegen eine der günstigsten und beliebtesten Technologien, da die CNC-Steuerung die Massenvorhersage bei der Formgebung, wie beispielsweise den Rückprall, eliminiert hat.

Dieses Verfahren ist schnell anzuwenden und gilt in modernen Metallwerkstätten als die am häufigsten eingesetzte Abkantpressentechnologie, da es beim Formen mehrerer Winkel und beim Auswechseln der Werkzeuge eine erhebliche Zeitersparnis ermöglicht.

Wann sollte man Luftbiegen anwenden?

Wenn ein großer Bereich an Biegewinkeln erforderlich ist; wenn zum Ändern des Winkels kein Werkzeugwechsel erforderlich ist; wenn der Bediener das Bettradius besser kontrollieren muss; wenn die CNC-Steuerung verwendet wird und der Rückprall automatisch angepasst werden kann; wenn der Bediener unterschiedliche Arten von Komponenten biegen möchte; wenn eine eher geringe Biegekraft erforderlich ist; wenn weniger Wartungsprobleme auftreten sollen; wenn Werkzeugkosten gespart werden müssen.

Wie funktioniert Luftbiegen?

Beim Luftbiegen wird ausreichend Druck auf das Material ausgeübt.

Durch weit genug Hineindrücken des Würfels erhält man den richtigen Winkel, um die richtige Form zu erzeugen.

Hier ist der Prozess des Luftbiegens:

Matrizenvorbereitung

Der obere Stempel ist normalerweise schmal und die untere Matrize hat normalerweise eine V- oder U-förmige Nut. Die Wahl der richtigen Form hängt von der Art, Dicke und dem erforderlichen Biegewinkel des Metallblechs ab.

Einlegen des Bleches

Das Blech wird auf die V- bzw. U-förmige Nut der Untermatrize gelegt.

Üben Sie Druck aus

Der obere Stempel senkt sich und drückt auf das Metallblech, um es zu biegen.

Der obere Stempel drückt das Blech nicht bis zum Boden des unteren Stempels, sondern hält in der Mitte an. Deshalb nennt man das Biegen „Luftbiegen“, weil zwischen dem Material und dem unteren Stempel ein Luftspalt besteht.

Formen der Biegung

Durch den Druck des Obergesenks wird das Blech durch Biegen in der V- oder U-förmigen Nut des Untergesenks zu einem Bogen geformt. Der Biegewinkel wird durch die Absenktiefe des Obergesenks, die Form des Untergesenks und die Dicke des Blechs bestimmt.

Auswerten und anpassen

Der Bediener beurteilt den Biegewinkel. Bei Bedarf kann der Bediener den Biegewinkel ändern, indem er den Druck und die Absenktiefe des oberen Stempels anpasst.

Was ist die Funktion des Luftbiegens?

Durch Luftbiegen wird beim Abkanten der richtige Winkel auf dem Blech erreicht und das Metall in die gewünschte Form gebracht.

Obwohl das Freibiegen viele Vorteile bietet, sollten Sie es nicht bei alten und veralteten Abkantpressen verwenden, da die Fehlerquote viel höher ist.

Die Kolbentiefe lässt sich nur schwer kontrollieren und der Bediener muss den Materialrückprall und die endgültige Stempeltiefe manuell berechnen.

Beim Luftbiegen an der Abkantpresse kann der Bediener den Biegeradius steuern und so die Präzision und Kontrollkraft verbessern.

Vorteile

Es ist keine Nachbearbeitung erforderlich, da unterschiedliche Biegewinkel erreicht werden können. Dies spart Arbeitszeit und Kosten.

Kann die meisten Materialien mit unterschiedlichen Dicken biegen.

Schneller als Bottom Bending.

Der erforderliche Druck ist beim Biegen relativ gering.

Es kommt seltener zum Kontakt mit der Matrize und es kommt zu weniger Oberflächenschäden.

Nachteile

Die Unterschiede in der Materialstärke und der Teileabrasivität zwischen der oberen und unteren Matrize können zu inakzeptablen Fehlern führen und sind nicht für Komponenten geeignet, die hochpräzise Biegewinkel erfordern.

Die Variation der Materialeigenschaften kann sich auch auf den durch den Rückprall verursachten Biegewinkel auswirken.

Die relativ alte Abkantpresse führt meist zu ungenauen Biegeergebnissen.

Anwendungen

Das Luftbiegen wird häufig bei verschiedenen Metallverarbeitungsvorgängen eingesetzt, insbesondere bei Anwendungen, bei denen schnelles, hocheffizientes und präzises Biegen erforderlich ist. Beispielsweise wird diese Technologie in der Automobil-, Luftfahrt- und Bauindustrie immer verwendet, um verschiedene Komponenten und Strukturen herzustellen.

Andere Biegemethoden

Definition

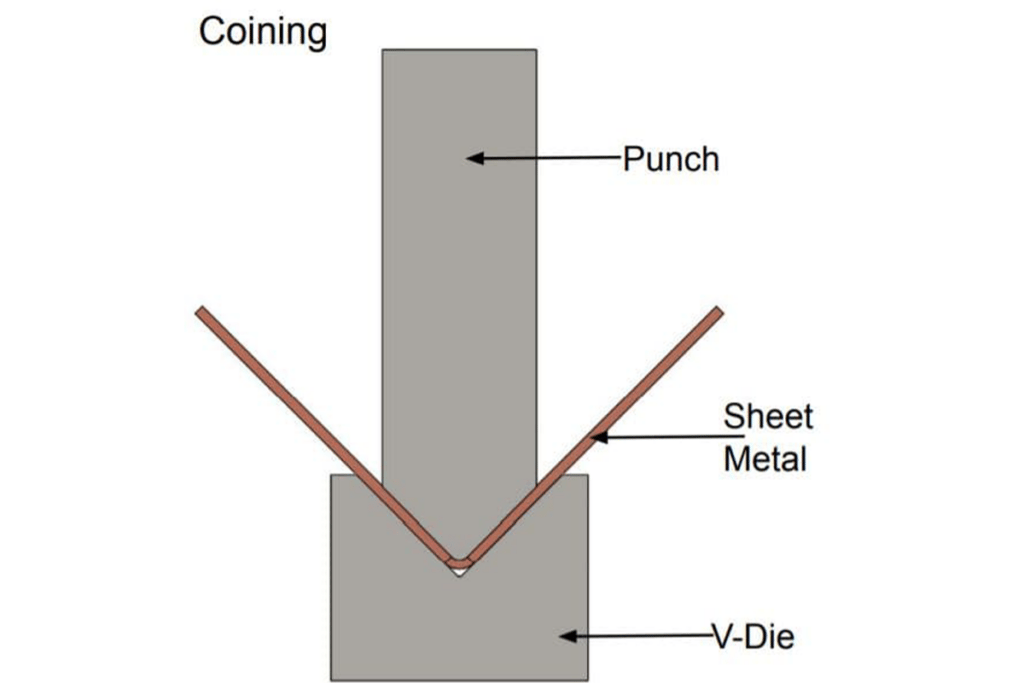

Prägen ist eines der am häufigsten eingesetzten Verfahren in der Metallverarbeitung.

Der Bediener verwendet die Abkantpresse mit Stempel und Matrizen, um das Metall in den erforderlichen Winkel zu biegen.

Bei diesem Verfahren wird das Blech horizontal auf die Oberseite der Matrize gelegt. Anschließend wird das Metall zwischen Stempel und Matrize mit extrem hoher Tonnage komprimiert. Dadurch kann ein präziser Biegewinkel erreicht werden.

Der Würfel bildet verschiedene Formen und Winkel, wie stumpfe, spitze und rechte Winkel.

Unabhängig vom gewählten Biegewinkel kann das Blech winkelgenau gebogen werden.

Durch Prägen kann jedes Mal eine präzise und gleichmäßige Biegung erreicht werden.

Vorteile

Hoher Standard: Das Abkantverfahren ermöglicht es den Herstellern, je nach Bedarf unterschiedliche Münzdesigns, einschließlich Mustern, Buchstaben und Formen, zu erstellen.

Kostenökonomie: Im Vergleich zu anderen Methoden sind die Kosten relativ niedrig, da eine gängige Metalllegierung verwendet werden kann.

Produktionseffizienz: Die Abkantpresse kann in kurzer Zeit große Mengen an Münzen herstellen, was für die Massenproduktion von Vorteil ist.

Nachteile

Qualitätskontrolle: Für die Münzprägung ist die Kontrolle der Qualität eine Herausforderung, da bei jeder Münze die gleiche Qualität, Größe und Beschaffenheit gewährleistet sein muss.

Beschränkung auf Metall: Das Prägeverfahren wird überwiegend bei der Herstellung von Metallen und weniger von anderen Werkstoffen angewendet.

Erforderliche Fachkenntnisse: Die Bedienung der Abkantpresse erfordert spezielle Technik und Kenntnisse, daher sind erfahrene Bediener erforderlich.

Anwendungen

Münzproduktion: Die offensichtlichste Anwendung ist die Münzproduktion. Das Prägen dient dazu, verschiedene Nennwerte in der Wirtschaft in Umlauf zu bringen.

Souvenirproduktion: Münzen sind nicht nur Zahlungsmittel, sondern auch eine ideale Wahl für Souvenirs. Mit dem Verfahren werden bedeutungsvolle Münzen hergestellt, beispielsweise zu Gedenkveranstaltungen oder Erinnerungsstücken.

Medaillen- und Abzeichenherstellung: Münzen werden auch zur Herstellung von Abzeichen und Medaillen verwendet, um herausragende Leistungen von Einzelpersonen oder Gruppen in verschiedenen Bereichen anzuerkennen.

Bodenbiegung

Definition

Das Unterbiegen ist eine Abkanttechnik. In der V-förmigen Nut des Untergesenks kann das Blech unter dem Gesenkdruck in den gewünschten Winkel gebracht werden.

Im Vergleich zum Luftbiegen ist beim Untenbiegen eine höhere Tonnage erforderlich, um eine hohe Genauigkeit und weniger Rückprall zu erreichen.

Es eignet sich für Programme mit höherer Präzision. Darüber hinaus kann es den Einfluss von Materialspannungen auf das Biegeergebnis verringern.

Beim Untenbiegen werden unterschiedliche Werkzeuge benötigt, um unterschiedliche Radiumbiegeergebnisse zu erzielen.

Beim Untenbiegen kommen Stempel und Matrize nie direkt mit Blechen in Kontakt. Es kann ein Lichtbogen entstehen, der leicht in seine ursprüngliche innere Form zurückspringt.

Nach dem Loslassen des Blechs wird dieses ein Stück weit zurückgeschoben, um den gewünschten Biegewinkel zu erreichen.

Verschiedene Materialien und Dicken reagieren beim Biegen unterschiedlich auf die Rückfederung, daher muss der Bediener die besonderen Eigenschaften jedes Metalls gut kennen.

Aufgrund des damit verbundenen Risikos raten einige Hersteller vom Bodenbiegen ab.

Vorteile

Formvielfalt: Durch das Untenbiegen können Metallkomponenten mit unterschiedlichen Formen und Strukturen hergestellt werden, wodurch vielfältige Anforderungen erfüllt werden können.

Hohe Präzision: Das Unterbiegen ist in der Regel sehr präzise, wodurch hochwertige, präzise Metallkomponenten hergestellt werden können.

Umfangreiche Anwendung: Dieses Verfahren gilt für verschiedene Metallarten, darunter Stahl, Aluminium und Kupfer.

Nachteile

Anforderungen an Ausrüstung und Technik: Das Biegen des Bodens erfordert eine spezielle Ausrüstung und Technik, daher ist ein erfahrener Bediener erforderlich.

Hohe Kosten: Das Unterbiegen erfordert höhere Investitionskosten und ist für die Produktion in kleinem Maßstab nicht geeignet.

Beschränkung: Für Metallkomponenten mit speziellen Formen und Strukturen ist die Unterbiegung nicht die beste Wahl.

Wesentliche Überlegungen

Zum Luftbiegen geeignete Materialien

Das Luftbiegen eignet sich für Metalle mit geringer Festigkeit wie Aluminiumlegierungen und Edelstahl. Aluminium ist aufgrund seines geringen Gewichts und seiner Formbarkeit die ideale Wahl für das Luftbiegen. Edelstahl kann ebenfalls effektiv verarbeitet werden, obwohl er härter als Aluminium ist. Kohlenstoffstahl eignet sich bei entsprechender Dicke und Festigkeit ebenfalls zum Luftbiegen.

Materialeigenschaften, die den Biegeprozess beeinflussen

wie Biegefestigkeit, Festigkeit und Plastizität. Weichere Materialien mit geringer Festigkeit lassen sich leichter biegen.

Vorsichtsmaßnahmen für rissanfällige Materialien

hochfester Stahl bricht beim Biegen leicht. Um Risse zu vermeiden, müssen Druckkraft und Bogen kontrolliert, Kanten freigehalten oder ein sekundäres Biegeverfahren verwendet werden. Aufgrund der geringen Biegekraft eignet sich das Luftbiegen hauptsächlich für die Herstellung von Materialien mit geringer Festigkeit. Bei hochfestem oder leicht brechendem Material muss der Bediener die Eigenschaften entsprechend anpassen.

Technische Aspekte

Biegerückfederung und Kompensationstechniken

Beim Luftbiegen wird das Material gebogen, indem es zwischen Stempel und Matrize gequetscht wird, ohne dass es dabei vollständig in Kontakt kommt. Dieser Vorgang kann zu Rückfederung führen, d. h. das Material nimmt nach dem Biegen wieder seine ursprüngliche Form an. Um die Rückfederung auszugleichen, empfiehlt sich die Verwendung von Überbiege- oder Winkelanpassungstechniken.

Berechnung der Biegezugabe

Die Biegezugabe bezieht sich auf die Materialmenge, die während des Biegevorgangs physisch verbraucht wird. Die genaue Berechnung der Biegezugabe ist für die Bestimmung der anfänglichen erweiterten Modellgröße von entscheidender Bedeutung. Dabei werden Materialdicke, Biegeradius und Biegewinkel berücksichtigt, um sicherzustellen, dass die endgültigen Biegekomponenten den erforderlichen Spezifikationen entsprechen.

Einfluss von Materialstärke und Biegewinkel

Materialdicke und Biegewinkel spielen beim Luftbiegen eine entscheidende Rolle. Dickeres Material erfordert mehr Kraft zum Biegen und federt auch leichter zurück. Der Biegewinkel beeinflusst auch das Ausmaß der Materialverformung und damit wiederum die endgültige Form der Biegekomponenten. Es ist notwendig, die richtigen Werkzeuge und Parameter auszuwählen, um basierend auf diesen Faktoren die erwarteten Ergebnisse zu erzielen.

FAQs

Was ist der minimale Biegeradius für eine Abkantpresse?

Der minimale Biegeradius an der Abkantpresse wird durch das verwendete Material und den Biegewinkel bestimmt.

Beim Luftbiegen beträgt der innere Biegeradius etwa 16% der V-förmigen Matrizenöffnung.

Wenn also eine V-förmige Matrize mit 1 1 Zoll Durchmesser verwendet wird, beträgt der innere Biegeradius etwa 0,16 Zoll.

Dieser Wert dient nur als Referenz. Der tatsächliche Mindestbiegeradius wird durch das verwendete Material und die Biegewinkel bestimmt.

Welcher Pressetyp wird zum Luftbiegen verwendet?

Die für das Freibiegeverfahren geeignete Abkantpresse ist in der Regel eine hydraulische Abkantpresse oder elektrische Abkantpresse.

Diese beiden Arten von Abkantpressen können den entsprechenden Druck auf das Metallblech ausüben, um das Material in die gewünschte Form zu biegen.

Das Luftbiegen wird durch Luftdruck erreicht, der auf das Metallblech ausgeübt wird.

Die hydraulische Abkantpresse nutzt das Hydrauliksystem zur Steuerung des Drucks und des Biegewinkels, während die elektrische Abkantpresse ein elektrisch betriebenes System verwendet.

Diese Abkantpressen werden zur Herstellung von Metallkomponenten und -strukturen verwendet, da sie eine präzise Steuerung und hochwertige Biegungen ermöglichen.

Abschluss

Nachdem wir uns mit dem Thema „Abkantpressen-Luftbiegen“ befasst haben, wissen wir,

Bedeutung des Luftbiegens in der industriellen Fertigung und seine vielfältigen Anwendungen.

Es kann nicht nur Effizienz und Präzision in Einklang bringen, sondern erfüllt auch die Anforderungen für die Anpassung verschiedener Materialien und dicker Metalle.

Um das Potenzial dieser Technik jedoch voll auszuschöpfen, ist die Wahl eines Lieferanten mit professioneller Technologie und Fachkenntnissen von entscheidender Bedeutung.