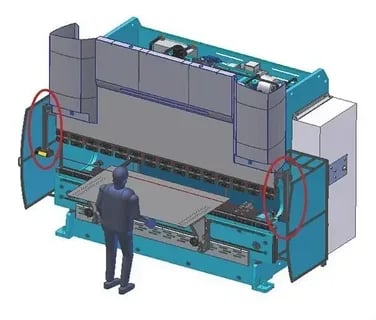

Am ersten Tag der Nutzung des neue Abkantpressestürzte sich der Bediener in einen Kampf, der die vielen Betriebsjahre der Maschine überdauern sollte. Leider waren sich viele nicht bewusst, dass sie sich auf diesen Kampf eingelassen hatten und waren schlecht darauf vorbereitet.

Bei diesem unerbittlichen Kampf geht es um Teilekollisionen – geformte Teile kollidieren mit nahezu jeder Oberfläche der Maschine, einschließlich dem Stempel (oberer Balken), dem Bett (unterer Balken), den Werkzeugen und möglicherweise sogar dem hinteren Anschlag.

Inhaltsverzeichnis

Einige der häufigsten Teilekollisionen ereignen sich beim Biegen tiefer U-förmiger Teile oder Teile mit langen Rückflanschen, die letztendlich mit dem Stempel kollidieren. Die häufigsten Kollisionsarten treten auf, wenn Teile mit dem Stempel kollidieren. Dies geschieht typischerweise bei Teilen mit langen Rückflanschen oder komplexen Biegesequenzen oder Teilen wie Türrahmen mit Rückflanschen, die an der Vorder- und Rückseite des Stempels hervorstehen (siehe Abbildung 2). Abbildung 3 zeigt ein weiteres typisches Beispiel: eine Kollision zwischen einer tiefen Box und dem Klemmsystem.

Wenn Sie viel Zeit mit der Bedienung einer Abkantpresse verbracht haben, sind Ihnen diese und unzählige andere Kollisionen wahrscheinlich schon begegnet. Glücklicherweise können Sie einige Strategien befolgen, um die Biegefreiheit zu maximieren und gleichzeitig Kollisionen zu minimieren, die Teile, insbesondere die Abkantpresse selbst, beschädigen könnten.

Achten Sie auf die lichte Höhe

Wenn Sie eine neue Abkantpresse kaufen, kaufen Sie immer eine Maschine mit der größtmöglichen offenen Höhe zwischen der Unterseite des Stößels und der Oberseite des Betts. Die Größe dieses Arbeitsbereichs bestimmt, wie viel Sie hineinlegen können, und kann normalerweise nicht geändert werden.

Verwenden Sie die höchstmöglichen Werkzeuge

Die offene Höhe von 20 Zoll (508 mm) für eine Abkantpresse ist mittlerweile gängige Praxis, und viele Hersteller von Abkantpressen bieten auch Maschinen mit offenen Höhen von 25,590 Zoll (650 mm) oder sogar noch mehr an. Diese Maschinen ermöglichen die Verwendung extrem hoher Stempel, Matrizen, Stempelverlängerungen und Matrizeneintrittsradiuskombinationen und bieten so erhebliche Vielseitigkeit beim Biegen tiefer U-förmiger Teile, vierseitiger Teile und dicker Platten.

Investieren Sie immer in die höchste Werkzeugkombination, die die offene Höhe der Maschine zulässt. Je höher der Stempel oder die Matrize, desto vielseitiger sind ihre Einsatzmöglichkeiten. Es gibt nichts Schlimmeres, als ein kurzes Werkzeug zu kaufen und dann Monate oder sogar Jahre später festzustellen, dass es die Teile, die Sie herstellen müssen, nicht formen kann. In solchen Fällen müssen Sie möglicherweise eine höhere Version desselben Werkzeugs kaufen und verschwenden so das Geld, das Sie für das kürzere Werkzeug ausgegeben haben.

Erwägen Sie die Verwendung eines dünneren Matrizensitzes

Wenn Ihr Abkantpresse hat eine begrenzte offene Höhe, Sie könnten beim Formen bestimmter Teile auf Schwierigkeiten stoßen, weil die erforderlichen Werkzeuge zu hoch sind. Wenn Ihre Maschine einen manuellen Matrizensitz hat, sollten Sie ihn durch einen dünneren Matrizensitz ersetzen, um zusätzliche offene Höhe zu gewinnen.

Wenn die Maschine über ein manuelles Bombierungssystem verfügt, können Sie es vorübergehend auch durch einen dünneren Matrizenhalter ersetzen. Leider verlieren Sie dadurch die Möglichkeit, die natürliche Durchbiegung auszugleichen, die während des Biegevorgangs in der Abkantpresse auftritt. Dies kann ein manuelles Unterlegen der Matrizen für präzises Biegen erforderlich machen.

Von der Abkantpresse. Abbildung 1. Kollision zwischen einem tiefen U-förmigen Teil und dem Stempel.

Jeder erfahrene Abkantpressenbediener weiß, dass das Unterlegen von Matrizen ein zeitaufwändiger Prozess ist und eine Fertigkeit erfordert, die schwer zu vermitteln ist. Daher kann diese Option nur als vorübergehende Lösung verwendet werden, um einen Auftrag abzuschließen und dann das Bombierungssystem für die nächste Aufgabe neu zu laden.

Sorgen Sie für ausreichend Arbeitsraum

Stellen Sie sicher, dass zwischen den Stempeln und Matrizen ausreichend Arbeitsraum vorhanden ist, um die Teilehandhabung während der gesamten Biegesequenz und die mühelose Teileentnahme nach Abschluss der Bearbeitung zu erleichtern.

Halten Sie, wenn möglich, mindestens 4 Zoll (101 mm) Arbeitsraum zwischen Stempel und Matrize ein, wenn Sie kleine bis mittelgroße Teile aus dünnen Materialien biegen. Erhöhen Sie den Abstand auf 6 Zoll (152 mm) oder mehr, wenn Sie Kästen und vierseitige Teile biegen. Natürlich kann bei Teilen mit komplizierten Biegefolgen und solchen aus dicken Platten sogar noch mehr Abstand erforderlich sein.

Sorgen Sie für ausreichende Hublänge

Die Hublänge sollte mindestens 50% der Öffnungshöhenspezifikation der Maschine entsprechen. Natürlich verbrauchen das Klemmsystem, die Stempel, Matrizen und das Bombierungssystem oder der Matrizenhalter (je nachdem, was zutrifft) einen großen Teil der Öffnungshöhe, wenn sie installiert sind.

Beim Biegen von Materialien zwischen 22 und 10 ga. muss der Hub des Stempels ausreichend lang sein, damit dieser die Oberseite des Matrizenhalters erreicht, wenn alle Komponenten außer den Matrizen installiert sind. Dadurch wird sichergestellt, dass der Hub ausreichend lang ist, um die Unterseite der V-Öffnung an jeder Matrize zu erreichen. Es empfiehlt sich auch, die Antriebskomponenten nicht bis zum Ende des Hubs laufen zu lassen.

Beachten Sie, dass diese Regel nicht praktikabel ist, wenn dicke Platten über große V-Matrizenöffnungen gebogen werden. Aber auch hier gilt: Wenn Sie mit Material zwischen 22 und 10 ga arbeiten, kann es eine gute Praxis sein, dieser Regel zu folgen.

Erwägen Sie eine Punch-Verlängerung zum Piercen

Wenn Sie vierseitige Teile wie Kisten und Pfannen biegen, seien Sie bei der Auswahl des Stempels sehr vorsichtig. Sie möchten verhindern, dass die Seiten der Teile nach oben in Richtung des Stößels oder des Klemmsystems geschwungen werden, wenn Sie die dritte und vierte Seite biegen.

Aufgrund der extremen Anforderungen an die Werkzeughöhe zum Formen dieser Teile stellen Sie möglicherweise fest, dass Ihnen kein ausreichend großer Stempel zum Biegen zur Verfügung steht. In diesen Fällen benötigen Sie möglicherweise einen speziellen, extrem großen Stempel, der speziell für diese Aufgabe hergestellt wurde. Eine andere, normalerweise kostengünstigere Option ist die Verwendung einer Stempelverlängerung in Kombination mit einem Standardstempel. Stempelverlängerungen können auch wertvoller sein, da sie später zum Formen anderer Teile verwendet werden können.

Um die erforderliche Höhe des Stempels (oder der Kombination aus Stempel und Stempelverlängerung) zum Biegen eines vierseitigen Teils zu bestimmen, multiplizieren Sie die Tiefe des Teils mit 1,7. Beachten Sie, dass diese Regel nicht für Abkantpressen gilt, die mit einem Hochleistungsklemmsystem ausgestattet sind. Von vorne nach hinten gemessen sind solche Systeme viel breiter als Standardklemmsysteme und erzeugen daher eine viel größere Störzone. Wenn Sie ein Hochleistungsklemmsystem haben und eine mögliche Kollision vorhersehen, wenden Sie sich an Ihren Abkantpressenwerkzeuglieferanten, um herauszufinden, welche Lösungen verfügbar sind.

Erwägen Sie größere Matrizen und Matrizenerhöhungen

Bevor Sie mit dem Biegevorgang beginnen, berücksichtigen Sie immer die Positionierung der Biegungen an Ihren Teilen. Überlegen Sie, ob sie Laschen oder versetzte Biegungen enthalten, die sich weit von den Kanten entfernt im Blech befinden, was zu einem verlängerten Abwärtsflansch führt. In solchen Fällen ist es wichtig, eine hohe Matrize zu verwenden, um zu verhindern, dass der Abwärtsflansch mit dem Matrizenhalter oder dem Maschinenbett kollidiert.

Die meisten Hersteller von Abkantpressenwerkzeugen bieten höhere Matrizen, Matrizenerhöhungen oder Standard-Matrizenhalter an, mit denen Sie die Höhe Ihrer Matrizen weiter über das Maschinenbett anheben können. Stellen Sie jedoch vor dem Kauf dieser Artikel sicher, dass der Hinteranschlag Ihrer Abkantpresse angepasst werden kann, um der höheren Position der Oberseite der Matrize gerecht zu werden.

Simulieren Sie Ihre Biegungen

Wenn Sie Ihre Teile offline programmieren, bevor Sie den Auftrag an die Abkantpresse senden, steht Ihnen ein sehr leistungsfähiges Werkzeug zur Verfügung. Biegesimulationen zeigen Teile auf, die Kollisionen verursachen, und bieten Alternativen, bevor es zu Kollisionen an der Abkantpresse kommt.

Natürlich können Sie dieselben Simulationen auch auf der Steuerung Ihrer Abkantpresse durchführen. Dadurch wird die Maschine jedoch blockiert, obwohl sie Teile biegen könnte.

Digitaler Zugriff auf Werkzeugdaten

Ein Faktor, der zu Teilekollisionen beiträgt, ist der historische Fokus der Hersteller von Abkantwerkzeugen auf kritische Abmessungen, die die Biegegenauigkeit beeinflussen. Diese Abmessungen umfassen Arbeitshöhe, Spitzenradien und Spitzenwinkel für Stempel sowie Arbeitshöhe, V-Öffnungsbreite, V-Öffnungswinkel und V-Öffnungsschulterradien für Matrizen. Bestimmte Werkzeugbereiche, insbesondere diejenigen, die beim Biegen nicht mit dem Material in Berührung kommen, wurden und werden in einigen Fällen immer noch mit offeneren Toleranzen bearbeitet.

Während zusätzliche Bearbeitung Kosten verursacht, haben Endbenutzer kleinere Winkelkorrekturen traditionell von Hand durchgeführt, wenn es bei dünnen Teilen zu leichten Kollisionen mit Werkzeugen kam. Aufgrund der steigenden Nachfrage nach qualitativ hochwertigeren Teilen und gesteigerter Produktivität haben viele Werkzeughersteller jedoch die Toleranzen in diesen nicht in Eingriff stehenden Bereichen verkleinert, um Abweichungen zwischen verschiedenen Werkzeugen zu vermeiden.

Vor kurzem ist Smart Tooling als neue Technologie auf den Markt gekommen, bei der jedes Werkzeug und sein Behälter mit einem DM-Code versehen sind. Dies ermöglicht das Scannen einzelner oder aller Werkzeuge gleichzeitig mit einem Mobiltelefon. Nach dem Scannen erhält man sofortigen Zugriff auf den präzisen digitalen Zwilling und die vollständigen Spezifikationen jedes Werkzeugs.

Datendateien können in die Cloud und dann zur Abkantpressensteuerung hochgeladen werden. Werkzeughalter, die mit einem Bluetooth-Modul ausgestattet sind, können Daten auch direkt von Werkzeugen an die Abkantpressensteuerung übertragen. Diese Technologie verbessert die Biegesimulation, indem sie alle Berechnungen zur Kollisionsvermeidung auf genauen Werkzeugdaten basiert und Annahmen eliminiert. Darüber hinaus bietet sie vielfältige Anwendungen für die Kontrolle und Verwaltung des Werkzeugbestands.

Intelligente Werkzeuge stellen eine entscheidende Komponente bei der Vermeidung von Kollisionen dar. In Kombination mit Biegesimulation, geeigneten Werkzeugen und Zubehör können Sie damit dem Problem von Teilekollisionen ein Ende setzen.

Durch die Implementierung dieser Strategien können Sie das Risiko von Teilekollisionen erheblich reduzieren und die Effizienz Ihrer Abkantpressenvorgänge steigern.