Laserschneidmaschinen für Metall haben die Metallverarbeitung revolutioniert, indem sie präzise, effiziente und vielseitige Schneidlösungen anbieten. Diese Maschinen nutzen fokussierte Laserstrahlen, um verschiedene Metallarten mit bemerkenswerter Genauigkeit zu schneiden. Ein entscheidender Faktor für Effektivität und Qualität des Schnitts ist jedoch die Schnittdicke. Das Verständnis der Schnittdickenfähigkeiten einer Laserschneidmaschine für Metall ist entscheidend für die Auswahl der richtigen Ausrüstung und die Optimierung ihrer Leistung für verschiedene Metallarten und -dicken. In dieser Analyse untersuchen wir die wichtigsten Faktoren, die die Schnittdicke bestimmen, und untersuchen die optimalen Einstellungen für verschiedene Metalle.

Inhaltsverzeichnis

- Einführung

- Grundlagen des Laserschneidens und der Metallbearbeitung

- Was ist eine Laserschneidmaschine für Metall?

- Arten von Laserschneidmaschinen für Metall

- Vorteile des Laserschneidens gegenüber anderen Schneideverfahren

- Nachteile der Laserschneidmaschine für Metall

- Schnittdicke der Laserschneidmaschine für Metall

- Faktoren, die die Schnittqualität beeinflussen

- So wählen Sie eine geeignete Laserschneidmaschine für Metall

Einführung

Laserschneidmaschinen für Metall sind hochentwickelte Werkzeuge, die fokussierte Laserstrahlen nutzen, um verschiedene Metallarten mit hoher Präzision und Effizienz zu schneiden. Diese Maschinen sind in der Metallverarbeitung unverzichtbar geworden, da sie komplexe Formen und Designs mit minimalem Abfall und hoher Genauigkeit herstellen können. Die Bedeutung von Laserschneidmaschinen in der Metallverarbeitung kann nicht hoch genug eingeschätzt werden, da sie die Produktivität und Qualität von Fertigungsprozessen deutlich steigern.

Ein entscheidender Aspekt für den effektiven Einsatz dieser Maschinen ist das Verständnis der Schnittdicke für verschiedene Metalle. Die Schnittdicke beeinflusst nicht nur die Schnittqualität, sondern auch die Effizienz der Maschine und das Gesamtergebnis des Metallbearbeitungsprojekts. Daher ist eine gründliche Analyse der Schnittdicke unerlässlich, um Laserschneidvorgänge zu optimieren und die gewünschten Ergebnisse zu erzielen.

Grundlagen des Laserschneidens und der Metallbearbeitung

Metallschneiden ist ein integraler Bestandteil der Metallverarbeitung. Dabei werden neue Metallstrukturen durch Schneiden, Biegen und Zusammensetzen von Metall in verschiedene Formen und Formate hergestellt. Industrielle Metallschneidemaschinen sind unerlässlich für das präzise Schneiden dünner Bleche zur Herstellung von Komponenten für Alltagsgegenstände wie Elektronik, Automobile und medizinische Geräte.

Laserschneiden wird zur Herstellung von Leiterplatten, Kabelgehäusen, Autotüren, Radkappen und vielem mehr eingesetzt. Im medizinischen Bereich wird lasergeschnittenes Metall zur Herstellung von Krankenhausbetten, Krankentragen, chirurgischen Instrumenten sowie orthopädischen Stiften, Stäben und Platten verwendet.

Laserschneider sind nicht nur großen, professionellen Metallwerkstätten vorbehalten. Dank des technologischen Fortschritts sind moderne Metall-Laserschneider kompakt und kostengünstig und somit für Unternehmen jeder Größe erschwinglich. Kleine Unternehmen und Bastler können mit Laser-Metallschneidern heute filigrane Schilder und Plaketten, detailgetreue Modellbauten, Schablonen, Untersetzer, Schlüsselanhänger, Ornamente und sogar Schmuck herstellen.

Die Investition in eine Laserschneidmaschine für Metall kann Ihrem Unternehmen erhebliche Vorteile bringen. Der Wegfall der Metallzulieferung an Dritte steigert die Rentabilität und die Kontrolle über Projektlaufzeiten. Dadurch werden Wartezeiten reduziert, die die Produktion verlangsamen können. Darüber hinaus ermöglicht Ihnen ein eigener Laserschneider, neue Projekte anzugehen und Ihr Geschäftsangebot zu erweitern, was Ihre langfristige Kapitalrendite steigert.

Was ist eine Laserschneidmaschine für Metall?

Eine Laserschneidmaschine ist ein fortschrittliches Werkzeug, das mit einem Hochleistungslaserstrahl Materialien mit höchster Präzision schneidet, graviert oder markiert. In der Metallbearbeitung sind diese Maschinen speziell für die Bearbeitung verschiedener Metalle wie Stahl, Aluminium, Messing und Kupfer konzipiert. Der Laserstrahl wird durch eine Reihe von Optiken und Spiegeln erzeugt und fokussiert, wodurch intensive Energie auf die Metalloberfläche gerichtet wird. Diese Energie lässt das Metall schmelzen, verbrennen oder verdampfen, was zu einem sauberen, präzisen Schnitt führt.

Arten von Laserschneidmaschinen für Metall

Beim Metallschneiden kommen üblicherweise verschiedene Laserschneidmaschinentypen zum Einsatz, jede mit ihren eigenen Eigenschaften und Vorteilen. Zu den wichtigsten Typen zählen CO2-Laser, Faserlaser und Nd-Laser.

CO2-Laser

Ein CO2-Laser ist ein Gaslaser, der ein Gasgemisch aus Kohlendioxid (CO2), Stickstoff und Helium als Lasermedium verwendet. Wird ein elektrischer Strom durch dieses Gasgemisch geleitet, entsteht ein hochintensiver Laserstrahl im Infrarotspektrum, typischerweise mit einer Wellenlänge von 10,6 Mikrometern. Dieser Laserstrahl wird fokussiert und auf das zu schneidende oder gravierende Material gerichtet.

CO2-Laser sind hocheffizient und wandeln einen erheblichen Teil der zugeführten elektrischen Energie in Laserlicht um. Sie erzeugen einen hochwertigen Strahl, der präzise und saubere Schnitte mit glatten Kanten ermöglicht. CO2-Laser schneiden eine Vielzahl von Materialien, darunter Metalle, Kunststoffe, Holz, Glas, Papier und Textilien.

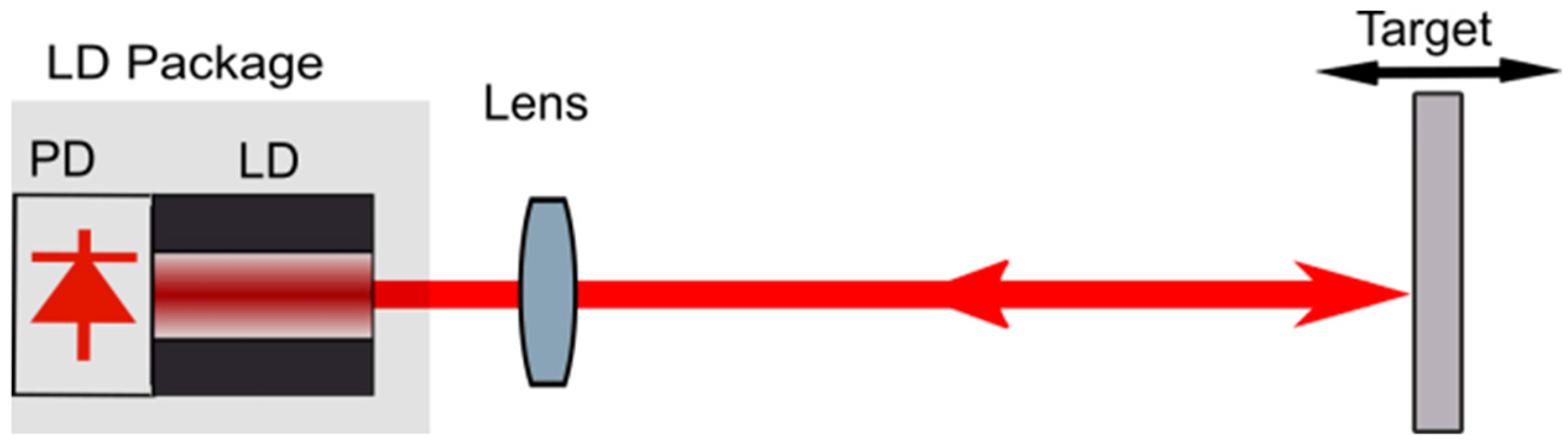

Faserlaser

Ein Faserlaser ist ein Lasertyp, dessen aktives Verstärkungsmedium eine mit Seltenerdelementen wie Ytterbium, Erbium oder Neodym dotierte optische Faser ist. Das Laserlicht wird in der Faser erzeugt und beim Durchlaufen der flexiblen und wickelbaren optischen Fasern verstärkt, was ein kompaktes und effizientes Lasersystem ermöglicht. Faserlaser sind bekannt für ihre hohe Effizienz, hervorragende Strahlqualität und Robustheit.

Faserlaser wandeln einen hohen Anteil der zugeführten elektrischen Energie in Laserlicht um und sind daher energieeffizient. Sie erzeugen einen hochwertigen, fokussierten Strahl, der präzise und saubere Schnitte ermöglicht. Der Einsatz von Glasfasern ermöglicht im Vergleich zu anderen Lasertypen ein kompakteres und robusteres Design. Sie können sowohl Metall als auch Nichtmetalle wie Baustahl, Edelstahl, Aluminium, Kupfer und Messing sowie Kunststoffe und Polymere schneiden.

Nd-Laser

Nd-Laser (Neodym-dotierte Laser) sind Festkörperlaser, die Neodym als Dotierstoff im Verstärkungsmedium verwenden. Zu den gängigsten Nd-Lasertypen gehören Nd (Neodym-dotiertes Yttrium-Aluminium-Granat) und Nd (Neodym-dotiertes Yttrium-Orthovanadat). Diese Laser sind bekannt für ihre hohe Leistung und die Fähigkeit, einen Laserstrahl sowohl im Dauerstrich- als auch im Pulsmodus zu erzeugen.

Nd-Laser erzeugen Hochleistungslaserstrahlen und eignen sich daher für Schneid-, Schweiß- und Bohranwendungen. Sie erzeugen einen hochwertigen Strahl mit hervorragender Fokussierung, der präzises und akkurates Schneiden ermöglicht. Nd-Laser können sowohl im Dauer- als auch im Pulsbetrieb betrieben werden und bieten so Flexibilität für verschiedene Anwendungen. Sie erzeugen kurze, intensive Impulse, die Feinbohr- und Mikrobearbeitungsaufgaben ermöglichen.

Nd-Laser können Metalle und Nichtmetalle wie Edelstahl, Weichstahl, Keramik, Kunststoffe usw. schneiden.

Scheibenlaser

Ein Scheibenlaser ist ein Festkörperlaser, dessen laseraktives Medium ein dünner, scheibenförmiger Kristall ist, der typischerweise mit Ytterbium dotiert ist. Die Scheibe ist auf einem Kühlkörper montiert, der eine effiziente Kühlung ermöglicht und thermische Verformungen verhindert. Dieses Design ermöglicht eine hohe Ausgangsleistung und hervorragende Strahlqualität, wodurch Scheibenlaser besonders effektiv für Präzisionsschneiden und andere industrielle Anwendungen sind.

Die dünne Scheibenform ermöglicht eine sehr hohe Strahlqualität und damit präzise und saubere Schnitte mit minimalen Wärmeeinflusszonen. Das Design der Scheibe ermöglicht eine effiziente Kühlung und ermöglicht einen kontinuierlichen Hochleistungsbetrieb ohne nennenswerte thermische Effekte. Scheibenlaser erzeugen Hochleistungslaserstrahlen und eignen sich daher zum Schneiden dicker und harter Materialien.

Vorteile des Laserschneidens gegenüber anderen Schneideverfahren

Laserschneiden bietet gegenüber herkömmlichen mechanischen Schneidverfahren wie Stanzen oder Sägen sowie anderen Techniken wie Plasmaschneiden und Wasserstrahlschneiden erhebliche Vorteile. Diese Vorteile beruhen hauptsächlich auf der Präzision des Laserstrahls und der hohen Energiedichte im Schneidprozess. Hier erfahren Sie, warum diese Eigenschaften gegenüber anderen Verfahren erhebliche Vorteile bieten.

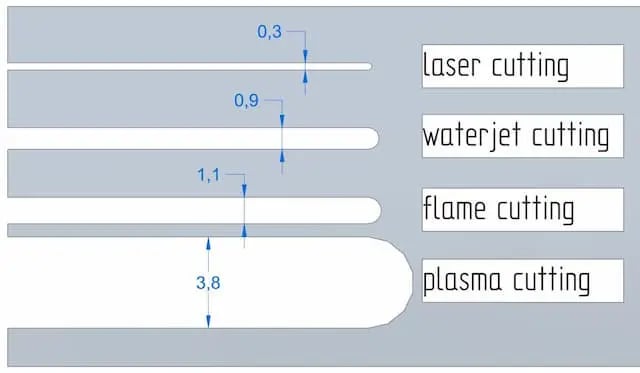

Höhere Genauigkeit und kleinere Schnittfugen

Genauigkeit: Der hochfokussierte Strahl eines Laserschneiders wirkt nur auf eine kleine Oberfläche und ermöglicht dadurch äußerst präzise Schnitte. Laserschneider erreichen Genauigkeiten von ±0,1 mm und eignen sich daher ideal für Anwendungen, die hohe Präzision erfordern.

Schnittfuge: Die Schnittfuge, also die Breite des beim Schneiden entfernten Materials, ist beim Laserschneiden deutlich kleiner. Laserschneider können je nach Maschine und Material Schnittfugenbreiten von 0,1 mm bis 1 mm erzeugen. Im Vergleich dazu beträgt die Schnittfugenbreite beim Wasserstrahlschneiden etwa 0,9 mm, beim Autogenschneiden etwa 1,1 mm und beim Plasmaschneiden etwa 3,8 mm. Mechanische Sägen erzeugen in der Regel eine Schnittfugenbreite von etwa 3,175 mm – das Zehnfache der Schnittfugenbreite eines Laserschneiders.

Vorteile einer kleineren Schnittfugengröße:

- Verbesserte Materialnutzung, wodurch Abfall und Kosten reduziert werden.

- Weniger Bedarf an versetztem Schneiden, wodurch die Genauigkeit bei kritischen Anwendungen verbessert wird.

Hohe Wiederholgenauigkeit

Dank ihrer CNC-Steuerung und fortschrittlicher Softwareoptimierung können Laserschneider komplexe Präzisionsteile auch über große Produktionsläufe hinweg zuverlässig herstellen. Da das Laserschneiden berührungslos erfolgt, kommt es zu keinem Verschleiß oder Verschleiß der Schneide, was eine gleichmäßige Schneidwirkung während des gesamten Produktionslaufs gewährleistet. Dieser Vorteil ist gegenüber mechanischen Verfahren wie dem Sägeschneiden, bei dem sich die Klinge mit der Zeit abnutzen kann, erheblich. Obwohl Wasserstrahl- und Plasmaschneiden eine ähnliche Wiederholgenauigkeit bieten, übertrifft das Laserschneiden diese oft in der Präzision.

Weniger Materialverunreinigungen im Schnittbereich

Mechanische Schneidverfahren erfordern häufig Schneidöle zur Reibungsreduzierung. Diese lassen sich nur schwer entfernen und können nachfolgende Prozesse wie Beschichtung oder Endbearbeitung behindern. Beim Laserschneiden hingegen sind in der Regel keine Kühl- oder Schmiermittel erforderlich, wodurch dieses Problem entfällt und sauberere Schnitte gewährleistet werden.

Begrenzte Anforderungen an die Nachbearbeitung nach dem Schnitt

Laserschneiden erzeugt hochwertige Schnittkanten und macht oft Nachbearbeitungsprozesse überflüssig. Die sauberen Laserschnitte weisen weniger Oberflächenfehler wie Grate oder überschüssiges Material auf, sodass Entgraten oder Nachbearbeitung weniger notwendig sind. Dies ist ein deutlicher Vorteil gegenüber mechanischen Verfahren wie Sägen, Scheren oder Bohren, die typischerweise Oberflächenfehler hinterlassen, die eine Nachbearbeitung erfordern. Diese Reduzierung der Nachbearbeitungsschritte spart Zeit und Geld.

Laserschneiden bietet mehr Flexibilität

Laserschneiden ist äußerst vielseitig und ermöglicht die Herstellung komplizierter und komplexer Designs, die mit anderen Schneidverfahren möglicherweise nicht möglich wären. Im Gegensatz zum Plasmaschneiden, das auf Metalle beschränkt ist, kann es eine Vielzahl von Materialien effizient verarbeiten, darunter Metalle, Kunststoffe und Holz. Laserschneiden kann oft mehrere Schneidvorgänge in einem Durchgang durchführen, was seine Flexibilität weiter erhöht.

Laserschneiden bietet die beste Blechausnutzung

Die Kombination aus kleineren Schnittbreiten, minimaler mechanischer Verformung und engeren Toleranzen ermöglicht eine bessere Blechausnutzung. Beim Laserschneiden können bis zu 94% oder mehr Bleche verwendet werden, was den Abfall reduziert und die Teilekosten im Vergleich zu anderen Verfahren senkt.

Laserschneiden bietet überragende Geschwindigkeit

Laserschneider erreichen Schnittgeschwindigkeiten von bis zu 3050 cm pro Minute und sind damit deutlich schneller als herkömmliche Verfahren wie Drahtschneiden oder Bandsägenschneiden. Beispielsweise dauert das Bandsägenschneiden etwa zehnmal länger als das Laserschneiden, und Drahtschneiden kann bis zu 100-mal länger dauern. Selbst im Vergleich zum Plasma- und Wasserstrahlschneiden bietet das Laserschneiden im Allgemeinen eine höhere Geschwindigkeit, insbesondere bei dünneren Materialien oder beim Einsatz von Hochleistungslasern.

Vergleich der Schneidtechnologien: Laser, Wasserstrahl, Plasma und mechanisch

| FAKTOR | LASERSCHNEIDEN | WASSERSTRAHLSCHNEIDEN | PLASMASCHNEIDEN | MECHANISCHES SCHNEIDEN |

|---|---|---|---|---|

| Präzision/Toleranzen | ± 0,0127 mm | ± 0,0254 mm | ± 0,254 mm – ± 0,762 mm | Dicker, hängt aber vom Verfahren ab |

| Komplexe Designfunktionen | Am fähigsten | Am fähigsten | Manches nicht möglich | Vieles nicht möglich |

| Keine mechanische Verzerrung | Ja | Ja | Nein, insbesondere bei dünnen Blechen | NEIN |

| Keine thermische Verformung | NEIN | Ja | NEIN | NEIN |

| Materialkosten (weniger Abfall) | Ja | Ja | Mehr Abfall als beim Laser- und Wasserstrahlschneiden | Hohe Abfallmengen bei vielen Verfahren |

| Werkzeugkosten | Keiner | Keiner | Keiner | Manchmal |

| Produktion kleiner bis mittlerer Stückzahlen | X | X | X | Ja |

| Verbund-/Mehrschichtmaterial | Erfordert höhere Laserleistung | Fähig | X | Ja |

| Dicke Materialien | Nicht fähig | Fähig | Fähig | Fähig |

| Auswahl geeigneter Materialien | Metalle, Kunststoff, Holz, Glas | Metall, Glas, Holz | Elektrisch leitfähige Metalle | Metalle, Kunststoff, Holz, Glas |

Nachteile der Laserschneidmaschine für Metall

Gefährliche Dämpfe und Rauch aus schmelzenden Materialien

Beim Laserschneiden werden Materialien geschmolzen oder verdampft. Dabei können gefährliche Dämpfe und Rauch entstehen, die ein Gesundheitsrisiko für den Bediener darstellen. Bestimmte Materialien sind daher für das Laserschneiden ungeeignet. Zu den Materialien, die nicht mit Laserschneidern bearbeitet werden sollten, gehören:

- Acrylnitril-Butadien-Styrol (ABS)

- Epoxidharze

- Polyvinylchlorid (PVC)

- Laminiertes Fiberglas

- Polycarbonat (PC)

- Polystyrol- und Polypropylenschaum

Darüber hinaus besteht beim Schneiden und der Erzeugung scharfer Schnittkanten die Gefahr von Augenschäden für den Bediener, was Vorsichtsmaßnahmen erfordert.

Beschränkung der Materialstärke

Im Vergleich zu Wasserstrahlschneidern, CO2-Schneidern und vielen mechanischen Schneidverfahren unterliegen Laserschneider Einschränkungen hinsichtlich der maximalen Schnitttiefe.

- Maximale Dicke:

- Faserlaser: Bis zu 20 mm

- CO2-Laser: Bis zu 70 mm

Die Verwendung von Laserschneidern über die vorgesehene Dickenbegrenzung hinaus kann zu Problemen wie mangelhafter Kantenbearbeitung und Materialverlust durch Schmelzen führen.

Toleranzen für die Laserschnittdicke

Obwohl Laserschneider innerhalb ihres zulässigen Materialstärkenbereichs hervorragende Ergebnisse erzielen, ist es wichtig, die Toleranzen zu berücksichtigen. Bei Komaspec wird beispielsweise mit folgenden Toleranzen lasergeschnitten:

- Weniger als 1,0 mm: +/- 0,05 mm Toleranz

- Zwischen 1,0 mm und weniger als 2,0 mm: +/- 0,05 mm Toleranz

- Zwischen 2,0 mm und weniger als 5,0 mm: +/- 0,07 mm Toleranz

- Größer als 5,0 mm und kleiner als 20,0 mm: +/- 0,20 mm Toleranz

| MATERIALDICKE | TOLERANZ |

|---|---|

| ≤1,0 mm | ±0,05 mm |

| 1,0 mm bis 2,0 mm | ±0,05 mm |

| 2,0 mm bis 5,0 mm | ±0,07 mm |

| 5,0 mm bis 20,0 mm | ±0,20 mm |

Laserschneidfähigkeiten: Materialstärke und Toleranzen

Materialhärtung und Wärmeeinflusszone (WEZ)

Beim Laserschneiden kann die hohe Temperatur des Laserstrahls die Struktur des zu schneidenden Materials verändern. Dies führt nach schneller Abkühlung zu einer gehärteten Zone, der sogenannten Wärmeeinflusszone (WEZ). Untersuchungen zeigen, dass die Mikrohärte in der Härtungszone mit steigender Laserleistung zunimmt. Während dies bei dünnen oder schnell geschnittenen Teilen aufgrund der minimalen Wärmeübertragung in der Regel unproblematisch ist, kann bei dickeren und langsam geschnittenen Teilen aufgrund der erhöhten Wärmeübertragung eine größere WEZ auftreten.

Das Härten lasergeschnittener Kanten kann bei manchen Anwendungen eine Herausforderung darstellen. Teile, die anschließende Veredelungsprozesse wie Pulverbeschichtung oder Lackierung erfordern, benötigen nach dem Laserschneiden möglicherweise zusätzliche Schritte, was die Bearbeitungszeit und die Bearbeitungskosten erhöht.

Wesentliche Einschränkungen

Laserschneiden ist vielseitig einsetzbar und für eine Vielzahl metallischer und nichtmetallischer Materialien geeignet. Es übertrifft die Möglichkeiten von Wasserstrahl- und Plasmaschneiden. Es gibt jedoch Einschränkungen, insbesondere bei bestimmten Laserschneidtypen und der Verwendung von Hilfsgasen beim Schneiden, die weitere Einschränkungen mit sich bringen können.

| LASERTYP / ZU SCHNEIDENDES MATERIAL | CO2 | CO2-STICKSTOFFUNTERSTÜTZUNG | CO2 O2 ASSIST | FASERLASER |

|---|---|---|---|---|

| Kohlenstoffstahl | ✓ | ✓ | ✓ | |

| Edelstahl | ✓ | ✓ | ||

| Kupfer | ✓ | ✓ | ✓ | |

| Aluminium | ✓ | ✓ | ✓ | |

| Titan | ✓ | ✓ | ✓ | |

| Plastik | ✓ | ✓ | ||

| Glas | ✓ | |||

| Papier | ✓ | |||

| Holz | ✓ | |||

| Stein | ✓ |

CO₂- vs. Faserlaserschneiden: Materialvergleich

Schnittdicke der Laserschneidmaschine für Metall

Metalllaserschneidmaschinen sind vielseitige Werkzeuge zum Schneiden verschiedener Metallmaterialien, darunter Edelstahl, Kohlenstoffstahl, legierter Stahl, Aluminium, Silber, Kupfer, Titan und mehr. Die Schneidleistung einer Faserlaserschneidmaschine hängt von Faktoren wie Maschinenqualität, Lasertyp, Schneidumgebung, Schneidgeschwindigkeit und dem Einsatz von Hilfsgas ab. Es gibt keinen absoluten Standard für die Beurteilung der Schnittdicke, da diese je nach diesen Faktoren variiert.

Beim Kauf eines Laserschneiders sollten Anwender die passende Laserkonfiguration entsprechend ihren individuellen Anforderungen auswählen. Hier ist eine Übersicht über die maximale Schnittdicke bei unterschiedlichen Leistungsstufen:

1. Die maximale Schnittdicke verschiedener Materialien einer 500-W-Metall-Laserschneidmaschine: Die maximale Dicke von Kohlenstoffstahl beträgt 6 mm; Die maximale Dicke von Edelstahl beträgt 3 mm; Die maximale Dicke von Aluminiumplatten beträgt 2 mm; Die maximale Dicke von Kupferplatten beträgt 2 mm;

2. Die maximale Dicke der verschiedenen Materialien, die von einer 1000-W-Metall-Laserschneidmaschine geschnitten werden: Die maximale Dicke von Kohlenstoffstahl beträgt 10 mm; Die maximale Dicke von Edelstahl beträgt 5 mm; Die maximale Dicke von Aluminiumplatten beträgt 3 mm; Die maximale Dicke von Kupferplatten beträgt 3 mm;

3. Die maximale Dicke der verschiedenen Materialien, die von einer 2000-W-Metall-Laserschneidmaschine geschnitten werden: Die maximale Dicke von Kohlenstoffstahl beträgt 16 mm; Die maximale Dicke von Edelstahl beträgt 8 mm; Die maximale Dicke von Aluminiumplatten beträgt 5 mm; Die maximale Dicke von Kupferplatten beträgt 5 mm;

4. Die maximale Dicke verschiedener Materialien, die mit einer 3000-W-Metall-Laserschneidmaschine geschnitten werden: Die maximale Dicke von Kohlenstoffstahl beträgt 20 mm; Die maximale Dicke von Edelstahl beträgt 10 mm; Die maximale Dicke von Aluminiumplatten beträgt 8 mm; Die maximale Dicke von Kupferplatten beträgt 8 mm;

5. 4000 W Laserschneiden von Edelstahl ist höchstens 16 mm, aber die Qualität der Schnittfläche über 12 mm ist nicht garantiert, und die Schnittfläche unter 12 mm ist definitiv hell. Die Schneidleistung von 6000 W ist besser, aber der Preis ist auch höher.

Eine 1000-W-Faserlaserschneidmaschine kann in der Regel etwa 10 mm dicke Kohlenstoffstahlplatten schneiden. Edelstahlplatten sind etwas schwieriger zu schneiden. Bei einer höheren Schnittdicke müssen Kanteneffekt und Geschwindigkeit beeinträchtigt werden. Die Schnittdicke verschiedener Metall-Laserschneidmaschinen hängt stark vom jeweiligen Schneidmaterial ab. Aufgrund vieler externer Faktoren hängt die tatsächliche Schneidfähigkeit auch von der Qualität der Laserschneidmaschine, der Schneidumgebung, dem Hilfsgas, der Schneidgeschwindigkeit und weiteren Faktoren ab.

So wählen Sie die richtige Leistung zum Laserschneiden

Bei der Auswahl einer Metall-Laserschneidmaschine sollten Kunden nicht nur die typische Plattendicke berücksichtigen, sondern auch den Anteil der maximalen Plattendicke, der über 10% liegen sollte. Dies ist entscheidend, da der Leistungsbedarf je nach Plattendicke variiert. Zum Beispiel:

Bei Plattendicken zwischen 12 und 16 mm ist eine 6000-Watt-Laserschneidmaschine erforderlich, um die Schneidanforderungen zu erfüllen. Für Plattendicken zwischen 4 und 8 mm wird generell eine 2000-W- oder 3000-W-Laserschneidmaschine empfohlen. Um jedoch die Leistungsdämpfung zu berücksichtigen, ist es sicherer, einen 3000-W-Laserschneider zu wählen.

Es ist wichtig zu beachten, dass der Preisunterschied zwischen 3000-W- und 6000-W-Laserschneidmaschinen erheblich ist. Ohne die Schneidanforderungen richtig zu berücksichtigen, kann die Investition in Hochleistungsmaschinen für geringe Materialstärken die Kostendeckung erheblich verkürzen.

Entspricht die Schnittqualität der maximalen Schnittdicke?

Wenn eine glatte, blanke Schnittoberfläche erforderlich ist, verringert sich die Schnittleistung um 60%. Beispiel:

Das Schneiden mit einer 500-W-Laserschneidmaschine gewährleistet glattes Material für 3 mm dicke Platten, ist jedoch bei 4 mm dicken Platten möglicherweise nicht so glatt. Eine 3000-W-Laserschneidmaschine ermöglicht hochwertige Schnitte für Platten bis zu 12 mm Dicke und gewährleistet einen kontinuierlichen und stabilen Schnitt.

Daher weicht die Schnittdicke von der maximalen Schnittdicke ab. Unzureichende Leistung kann zu Löchern oder unvollständigen Schnitten führen. Daher müssen Kunden Laserschneidmaschinen entsprechend ihren spezifischen Anforderungen auswählen.

Faktoren, die die Schnittqualität beeinflussen

Schnittgeschwindigkeit

Bei gegebener Laserleistungsdichte und gegebenem Material folgt die Schnittgeschwindigkeit einer empirischen Formel. Eine höhere Leistungsdichte verbessert die Schnittgeschwindigkeit. Faktoren, die die Schnittgeschwindigkeit beeinflussen, sind unter anderem eine Leistungssteigerung (innerhalb eines bestimmten Bereichs), eine Verbesserung des Strahlmodus, die Verkleinerung des Fokuspunkts, das Schneiden von Materialien mit geringer anfänglicher Verdampfungsenergie oder geringer Dichte sowie das Schneiden dünner Materialien. Die Schnittgeschwindigkeit lässt sich bei dünnen Metallen breiter einstellen als bei dicken. Eine zu niedrige Schnittgeschwindigkeit kann durch Ablation zu rauen Schnittflächen führen.

Fokuspositionseinstellung

Die Wahl der Brennweite des Objektivs ist entscheidend, da sie die Punktgröße und die Leistungsdichte beeinflusst. Objektive mit kurzer Brennweite eignen sich für das Hochgeschwindigkeitsschneiden dünner Materialien, während Objektive mit langer Brennweite besser für dicke Materialien geeignet sind. Die richtige Fokusposition gewährleistet eine stabile Schnittqualität. Die Erwärmung des Objektivs kann häufige Anpassungen der Fokusposition erforderlich machen.

Hilfsgasdruck

Art und Druck des Hilfsgases sind entscheidend. Gas wird verwendet, um Schlacke wegzublasen und die Linse zu schützen. Beim Metallschneiden erhöht Aktivgas wie O2 die Schnittgeschwindigkeit. Zu den Faktoren gehören hoher Gasdruck, um das Anhaften von Schlacke beim Hochgeschwindigkeitsschneiden dünner Materialien zu verhindern, reduzierter Gasdruck, um das Anfrieren von Kunststoff-Schneidkanten zu verhindern, und die Sauerstoffreinheit, die die Schnittqualität erheblich beeinflusst.

Reflektivität der Materialoberfläche

Die Reflektivität der Materialoberfläche beeinflusst die Absorption des Laserstrahls. Nichtmetallische Materialien absorbieren gut, während Metalle wie Gold, Silber, Kupfer und Aluminium schlecht absorbieren. Zu den Faktoren, die für die Durchdringung von Metallen eine ausreichende Anfangsleistung erfordern, gehören der Oberflächenzustand, die Oxidschicht, die die Absorption beeinflusst, und die Absorption, die die anfängliche Erwärmung beeinflusst.

Einfluss von Schneidbrenner und Düse

Die richtige Konstruktion und Wartung von Schneidbrenner und Düse sind entscheidend für eine gute Schnittqualität. Zu den Problemen gehören Düsenverschmutzung oder -beschädigung, die die Schneidleistung beeinträchtigen, Düsenfehlstellungen, die sich auf Schnittqualität und -größe auswirken, sowie die Berücksichtigung von Düsendurchmesser und Abstand zur Werkstückoberfläche.

Einfluss des externen optischen Systems

Das externe optische Pfadsystem muss den Laserstrahl präzise auf das Werkstück übertragen. Zu den Faktoren gehören die regelmäßige Überprüfung und Justierung der optischen Elemente, Verschmutzung oder Überhitzung der Linsen, die die Energieübertragung und Fokussierung des Strahls beeinträchtigen, sowie Änderungen an den optischen Elementen, die sich auf die Schnittqualität und -leistung auswirken.

Im tatsächlichen Betrieb sollte auf die oben genannten sechs Faktoren geachtet werden, die die Schneidwirkung einer Laserschneidmaschine beeinflussen.

So wählen Sie eine geeignete Laserschneidmaschine für Metall

Wenn Sie als Hersteller einen Lasergravierer in Betracht ziehen, sollten Sie mehrere Schlüsselfaktoren berücksichtigen, um eine fundierte Entscheidung treffen zu können. Die erste Frage ist, mit welchen Materialien Sie arbeiten möchten. Dies hilft zu bestimmen, ob Sie ein CO2- oder ein Glasfaser-Lasersystem benötigen.

Als Nächstes müssen Sie die maximale Materialgröße bestimmen, die in die Maschine passt. Dies hilft Ihnen, das Systemmodell einzugrenzen. Auch Platzbeschränkungen in Ihrer Anlage beeinflussen diese Entscheidung. Nach der Auswahl der Laserquelle und der Modellgröße ist die Leistung der nächste entscheidende Faktor.

Ermitteln des Strombedarfs

Um den Leistungsbedarf Ihrer Lasermaschine zu bestimmen, berücksichtigen Sie die maximale Materialstärke und das tägliche Produktionsvolumen. Diese Faktoren sind entscheidend für die Auswahl der richtigen Lasermaschine für Ihre Anforderungen.

Allgemeine zu berücksichtigende Faktoren

- Leistung: Die Leistung der Lasermaschine ist entscheidend, da sie die Dicke der zu schneidenden Materialien bestimmt. Für dicke Materialien ist eine Hochleistungslasermaschine erforderlich. Für dünne Materialien kann eine geringere Leistung ausreichen.

- Preis: Lasergeräte können teuer sein und kosten zwischen einigen Tausend und Zehntausenden Dollar. Legen Sie vor dem Kauf ein Budget fest und vergleichen Sie die Preise, indem Sie online stöbern und mit verschiedenen Händlern sprechen.

- Qualität: Stellen Sie sicher, dass die Lasermaschine aus hochwertigen Materialien gefertigt ist und einen guten Ruf genießt. Informieren Sie sich über verschiedene Marken und lesen Sie Testberichte, um die beste Option zu finden. Holen Sie Empfehlungen von Branchenkollegen ein.

- Bettgröße: Die Bettgröße bestimmt die maximale Größe des Materials, das Sie schneiden können. Wenn Sie große Stücke schneiden müssen, wählen Sie eine Maschine mit einer großen Bettgröße. Für kleinere Stücke ist eine kleinere Bettgröße ausreichend.

- Kühlung und Belüftung: Lasermaschinen erzeugen erhebliche Wärme, daher sind eine gute Kühlung und Belüftung unerlässlich. Die Maschine sollte über ein gutes Kühlsystem verfügen, um Überhitzung zu vermeiden, und über eine ausreichende Belüftung, damit die Wärme entweichen kann.

- Softwareanforderungen: Lasermaschinen verfügen über eine eigene Software und sollten sich für den Dateitransfer mit Ihrem Computer verbinden lassen. Stellen Sie sicher, dass die Software mit Ihren Designprogrammen wie CAD kompatibel ist.

- Grundfläche: Lasermaschinen können unterschiedlich groß sein und reichen von wenigen Metern bis zu mehreren Metern. Messen Sie den Bereich aus, in dem Sie die Maschine aufstellen möchten, um sicherzustellen, dass genügend Platz vorhanden ist.

- Zubehör: Lasermaschinen werden oft mit diversem Zubehör wie Spannfuttern, Vorrichtungen und zusätzlicher Software geliefert. Informieren Sie sich, welches Zubehör im Lieferumfang enthalten ist und welches Sie möglicherweise separat erwerben müssen.

- Wartung: Lasermaschinen erfordern regelmäßige Wartung. Machen Sie sich mit den Wartungsanforderungen vertraut, einschließlich Reinigung, Schmierung und regelmäßiger Laserstrahlausrichtung.

- Spezifikationen des Lasers: Stellen Sie sicher, dass die Maschine die von Ihnen benötigten Materialien schneiden kann. Wenn Sie beispielsweise Metall schneiden müssen, prüfen Sie, ob die Maschine dafür geeignet ist.

- Laserresonator: Die Qualität des Laserstrahls hängt von der Qualität des Laserresonators ab. Wählen Sie eine Maschine mit einem hochwertigen Laserresonator, um die beste Laserstrahlleistung zu gewährleisten.

- Schneidkopf: Informieren Sie sich über den mit der Maschine gelieferten Schneidkopf. Manche Maschinen haben feste Schneidköpfe, andere bewegliche. Zum Schneiden großer Teile ist ein beweglicher Schneidkopf vorzuziehen.

Wie Krrass Ihren Schneidprozess verbessert

Krrass, ein führender Hersteller von Industrieprodukten LaserschneidmaschinenKrrass revolutioniert Ihre Schneidprozesse. So kann Krrass Ihren Fertigungsprozess optimieren:

Spitzentechnologie

Krrass-Maschinen nutzen modernste Lasertechnologie für höchste Präzision und Effizienz. Ob dünne Bleche oder dickere Materialien – Krrass bietet die nötige Vielseitigkeit für Ihre spezifischen Schneidanforderungen.

Hohe Leistung und Präzision

Krrass-Laserschneidmaschinen verfügen über Hochleistungslaseroptionen, die problemlos verschiedene Materialstärken schneiden und dabei höchste Präzision gewährleisten. Fortschrittliche Fokussierungssysteme und hochwertige Laserresonatoren sorgen für präzise und saubere Schnitte und reduzieren den Nachbearbeitungsbedarf.

Minimaler Materialabfall

Einer der Hauptvorteile der Krrass-Laserschneider ist ihre Fähigkeit, schmale Schnittfugen zu erzeugen. Diese Präzision minimiert den Materialabfall, führt zu einer effizienteren Ressourcennutzung und Kosteneinsparungen. Der kleine und präzise Laserstrahl sorgt für saubere Schnitte mit minimalem Materialverlust.

Benutzerfreundliche Software

Krrass-Maschinen sind mit intuitiver Software ausgestattet, die die Bedienung vereinfacht und sich nahtlos in Ihre bestehenden Designprogramme integriert. Diese Kompatibilität gewährleistet einen reibungslosen Arbeitsablauf vom Entwurf bis zur Produktion und ermöglicht das einfache Hochladen und Ausführen von Schnittplänen.

Robust und zuverlässig

Krrass-Maschinen werden aus hochwertigen Materialien und Komponenten gefertigt und sind auf Langlebigkeit und langfristige Zuverlässigkeit ausgelegt. Ihre robuste Konstruktion minimiert Ausfallzeiten und Wartungskosten und gewährleistet so einen kontinuierlichen Betrieb und hohe Produktivität.

Vielseitige Anwendungsmöglichkeiten

Krrass Laserschneider sind vielseitig einsetzbar und eignen sich für ein breites Anwendungsspektrum. Ob Sie Autoteile, medizinische Geräte oder komplexe Sonderanfertigungen herstellen – diese Maschinen bewältigen alles mit Leichtigkeit. Die Fähigkeit, komplexe Schnitte und Konturen auszuführen, macht sie ideal für verschiedene Branchen.

Kosteneffizienz

Die Investition in eine Krrass-Laserschneidmaschine kann langfristig zu erheblichen Kosteneinsparungen führen. Durch die interne Fertigung Ihrer Schneidprozesse sparen Sie sich externe Dienstleistungen, verkürzen die Produktionszeiten und gewinnen mehr Kontrolle über Ihre Projekte. Diese Steigerung von Effizienz und Flexibilität steigert Ihre Rentabilität und Wettbewerbsfähigkeit.

Verbesserte Sicherheitsfunktionen

Krrass legt bei der Entwicklung seiner Laserschneider größten Wert auf Sicherheit. Moderne Kühlsysteme, ausreichende Belüftung und Schutzgehäuse sorgen für eine sichere Arbeitsumgebung. Diese Sicherheitsmaßnahmen tragen zudem zur Langlebigkeit und zuverlässigen Leistung der Maschinen bei.

Umfassende Unterstützung und Schulung

Krrass bietet umfassenden Support und Schulungen für seine Laserschneidmaschinen. Von der Installation und Einrichtung bis hin zur laufenden Wartung und Fehlerbehebung stellt Krrass die Ressourcen und das Fachwissen bereit, die für einen reibungslosen Ablauf Ihres Betriebs erforderlich sind.

Zusammenfassend lässt sich sagen: Krrass optimiert Ihren Schneidprozess durch hochwertige, zuverlässige und vielseitige Laserschneidlösungen. Mit Krrass investieren Sie in fortschrittliche Technologie, die Präzision, Effizienz und Kosteneffizienz steigert und Ihre Fertigungskapazitäten deutlich verbessert. Bei Fragen kontaktieren Sie uns gerne – unser Team unterstützt Sie gerne.