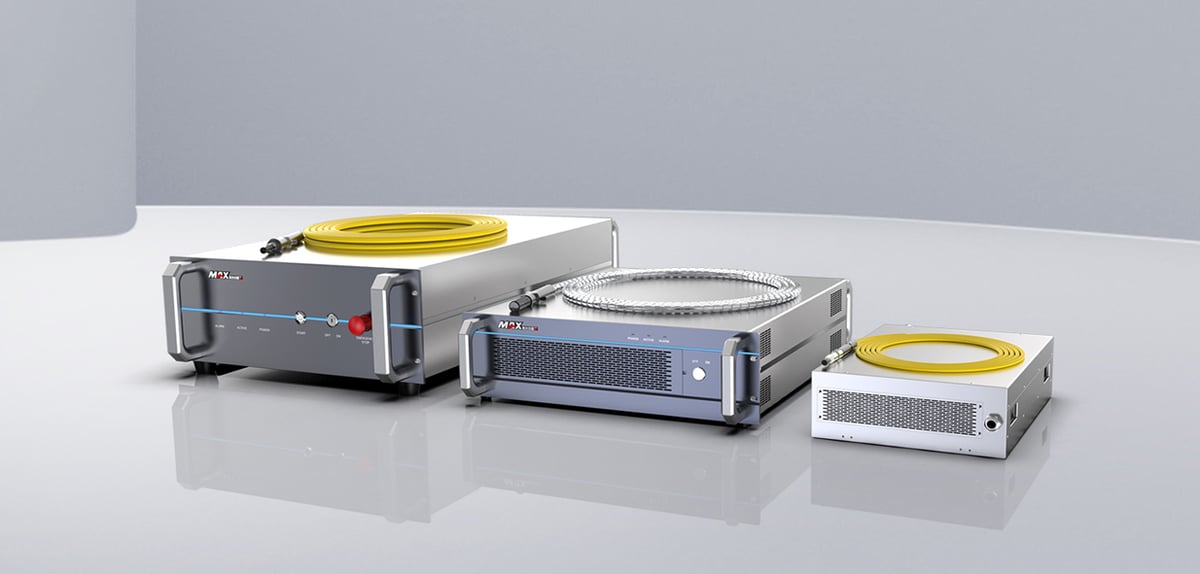

Die Laserquelle ist das Herzstück jeder Laserschneidmaschine und bestimmt deren Effizienz, Präzision und Gesamtleistung. Sie erzeugt den fokussierten Lichtstrahl, der zum Schneiden verschiedener Materialien verwendet wird, und ist damit eine entscheidende Komponente im Herstellungsprozess. Unter den zahlreichen auf dem Markt erhältlichen Laserquellen sticht Max Laser durch seine außergewöhnliche Qualität und Erschwinglichkeit hervor. Max Laser ist für seine innovative Technologie und robuste Konstruktion bekannt und bietet eine zuverlässige Lösung für Unternehmen, die hohe Leistung suchen, ohne sich in Unkosten stürzen zu müssen. Maximaler Preis für Laserschnitt ist unerlässlich, da es einen Wettbewerbsvorteil in Bezug auf die Kosteneffizienz bietet und gleichzeitig überlegene Schneidefähigkeiten beibehält. In diesem Leitfaden untersuchen wir die Vorteile der Verwendung von Max Laser als Laserquelle und untersuchen den Max-Laserschnittpreis und sein beeindruckendes Preis-Leistungs-Verhältnis im Vergleich zu anderen führenden Marken.

Inhaltsverzeichnis

Einführung

Bedeutung der Laserquelle in einer Laserschneidmaschine

Die Laserquelle ist das Herzstück jeder Laserschneidmaschine und spielt eine entscheidende Rolle für deren Effizienz, Präzision und Gesamtleistung. Sie erzeugt den fokussierten Lichtstrahl, der verschiedene Materialien schneidet, und ist damit eine entscheidende Komponente im Herstellungsprozess. Die Qualität und Fähigkeiten der Laserquelle wirken sich direkt auf die Geschwindigkeit, Genauigkeit und Qualität der Schnitte aus. Daher ist es für Unternehmen von entscheidender Bedeutung, die richtige Laserquelle für ihre spezifischen Anforderungen auszuwählen.

Überblick über Max Laser und seine Bedeutung

Unter den zahlreichen auf dem Markt erhältlichen Laserquellen sticht Max Laser durch seine außergewöhnliche Qualität und Erschwinglichkeit hervor. Max Laser ist für seine innovative Technologie und robuste Konstruktion bekannt und bietet eine zuverlässige Lösung für Unternehmen, die hohe Leistung suchen, ohne sich in Unkosten stürzen zu müssen. Der Preis des Max-Laserschnitts ist ein Schlüsselfaktor für seine Beliebtheit, da er einen Wettbewerbsvorteil in Bezug auf die Kosteneffizienz bietet und gleichzeitig überlegene Schneidefähigkeiten beibehält. Der Ruf von Max Laser, konsistente und qualitativ hochwertige Ergebnisse zu liefern, hat ihn zu einer bevorzugten Wahl für verschiedene industrielle Anwendungen gemacht.

Dieser Leitfaden soll Ihnen einen umfassenden Überblick über den Preis und die Leistung des Max-Laserschnitts geben. Durch die Untersuchung historischer Preistrends, Leistungskennzahlen und des Preis-Leistungs-Verhältnisses helfen wir Ihnen, das Wertversprechen von Max Laser zu verstehen. Darüber hinaus vergleichen wir Max Laser mit anderen beliebten Marken und heben seine Alleinstellungsmerkmale und Vorteile hervor. Egal, ob Sie den Kauf eines Max Lasers in Erwägung ziehen oder einfach mehr über seine Fähigkeiten erfahren möchten, dieser Leitfaden bietet Ihnen wertvolle Einblicke, die Ihnen bei Ihrer Entscheidungsfindung helfen.

Wo Max Laser eingesetzt werden kann

Max Photonics-Laser sind vielseitig und finden aufgrund ihrer fortschrittlichen Technologie und Zuverlässigkeit Anwendung in verschiedenen Branchen. Hier sind einige gängige Branchen, in denen Max Photonics-Laser eingesetzt werden:

Herstellung und Fertigung: Wird zum Schneiden, Schweißen und Markieren von Metallen wie Stahl, Aluminium und Titan in Branchen wie der Automobil-, Luft- und Raumfahrt- und Schiffbauindustrie verwendet.

Elektronik: Präzises Schneiden und Bohren von Leiterplatten und Halbleitermaterialien.

Medizinische Geräte: Laserschweißen von medizinischen Komponenten und Geräten sowie Lasermarkierung zur Produktidentifikation und Rückverfolgbarkeit.

Unterhaltungselektronik: Laserschneiden und -gravieren für Smartphone-Gehäuse, Tablets und andere elektronische Geräte.

Schmuck und Uhrmacherei: Hochpräzises Schneiden und Gravieren von Edelmetallen und Edelsteinen.

Verpackung: Laserschneiden und Perforieren von Verpackungsmaterialien wie Kunststoffen und Folien.

Textilien und Bekleidung: Laserschneiden und -gravieren für Textilmuster und Markenzeichen auf Kleidung.

Automobilindustrie: Laserschweißen von Automobilkomponenten, Schneiden von Karosserieblechen und Markieren zur Teileidentifizierung.

Das Kraftpaket verstehen: So funktioniert ein Faserlaser

Faserlaser stellen einen bedeutenden Fortschritt in der Lasertechnologie dar. Sie nutzen eine einzigartige Methode zur Erzeugung und Verstärkung von Laserstrahlen durch eine mit Seltenerdelementen wie Ytterbium dotierte Glasfaser. Dieser innovative Ansatz verbessert die Effizienz, Präzision und Zuverlässigkeit beim Laserschneiden und anderen Anwendungen.

Energiepumpen:

Das Energiepumpen beginnt mit Diodenlasern, die als Pumpquellen dienen und Energie in die dotierte Glasfaser einspeisen. Dieser Prozess regt die Seltenerdionen in der Faser an und hebt sie in höhere Energiezustände.

Photonenerzeugung:

Wenn die angeregten Ionen in ihren niedrigeren Energiezustand zurückkehren, emittieren sie Photonen. Diese Photonen sind die Grundeinheiten des Laserstrahls und zeichnen sich durch ihre Kohärenz und Intensität aus.

Verstärkung:

Innerhalb der dotierten Faser durchlaufen die emittierten Photonen einen Prozess der stimulierten Emission, bei dem jedes Photon die Emission weiterer Photonen stimuliert. Dieser Kaskadeneffekt verstärkt das Licht exponentiell, was zu einem hochkonzentrierten Laserstrahl führt.

Strahllieferung:

Der verstärkte Laserstrahl verlässt die Glasfaser durch eine Kollimatorlinse. Diese Linse sorgt dafür, dass der Strahl parallel und fokussiert bleibt und für präzise Schneid- oder Gravuraufgaben bereit ist. Aufgrund ihrer Effizienz und Leistung eignen sich Faserlaser ideal für eine Vielzahl industrieller Anwendungen, von der Metallverarbeitung bis zur Telekommunikation, und zeigen ihre Vielseitigkeit und Wirksamkeit in der modernen Fertigung.

Laserquelle: Mehr als nur eine Glühbirne

Stabilität: Sicherstellung einer gleichbleibenden Leistung

Die Stabilität von Laserquellen ist für die Aufrechterhaltung einer gleichbleibenden Schnittqualität und Betriebseffizienz in industriellen Umgebungen von entscheidender Bedeutung. Sie umfasst zwei kritische Aspekte: Leistungsstabilität und Strahlausrichtungsstabilität. Eine zuverlässige Leistungsabgabe gewährleistet eine gleichmäßige Schnitttiefe und Kantenqualität, während eine präzise Strahlausrichtung genaue Geometrien und enge Toleranzen während des Schneidprozesses garantiert.

Stabile Laserquellen bieten erhebliche Vorteile in der Fertigung. Sie gewährleisten eine gleichbleibende Leistung, indem sie Leistungsschwankungen und Strahlausrichtungsfehler minimieren, wodurch Ausschuss reduziert und die Produktkonsistenz verbessert wird. Darüber hinaus unterstützen stabile Quellen die Betriebseffizienz, indem sie unterbrechungsfreie Produktionsläufe ermöglichen und so den Durchsatz und die Gesamtproduktivität maximieren.

Hersteller setzen fortschrittliche Technologien wie hochentwickelte Steuerungssysteme ein, um die Leistungsabgabe und Strahlrichtung in Echtzeit zu regeln. Diese Systeme passen sich an unterschiedliche Betriebsbedingungen an und gewährleisten so eine stabile Leistung während der gesamten Produktionszyklen. Strenge Qualitätssicherungspraktiken, einschließlich regelmäßiger Wartung und Kalibrierung, verbessern die Stabilität über die gesamte Lebensdauer der Laserquelle hinweg und gewährleisten so anhaltende Zuverlässigkeit und Betriebseffizienz.

Wellenlänge: Präzision in der Materialinteraktion

Die Wellenlänge eines Laserstrahls ist zwar für das bloße Auge unsichtbar, spielt jedoch eine entscheidende Rolle bei der Wechselwirkung mit Materialien. Faserlaser, die üblicherweise Licht bei etwa 1064 Nanometern im Nahinfrarotspektrum aussenden, sind besonders vorteilhaft zum Schneiden metallischer Materialien. Diese Wellenlänge wird aufgrund ihrer hohen Absorptionsrate in Metallen gewählt, wodurch der Laser während des Schneidvorgangs Energie effizient in Wärme umwandeln kann.

Diese hohe Absorptionsrate führt direkt zu effizienten Schneidvorgängen. Mehr Laserenergie wird vom Metall absorbiert, was zu höheren Schneidgeschwindigkeiten und saubereren Kanten führt. Ob beim Schneiden von Stahl, Aluminium, Kupfer oder Messing – die Wellenlänge von 1064 nm bietet vielseitige Leistung bei einer Vielzahl von Metallen. Diese Vielseitigkeit ist bei industriellen Anwendungen, bei denen unterschiedliche Materialtypen verarbeitet werden, von entscheidender Bedeutung und gewährleistet gleichbleibende und qualitativ hochwertige Schneidergebnisse.

Leistung: Die treibende Kraft

Die Leistungsabgabe einer Laserquelle, die normalerweise in Kilowatt (kW) gemessen wird, spielt eine entscheidende Rolle bei der Bestimmung der Schnittgeschwindigkeit und der Dickenkapazität einer Laserschneidmaschine. Leistungsstärkere Laser können aufgrund ihrer höheren Energieabgabe und Intensität dickere Materialien schneller schneiden.

Die Auswahl der geeigneten Laserleistung hängt maßgeblich von den spezifischen Anforderungen Ihrer Anwendung ab.

Für Schneiden dünner Bleche, wo Präzision und Geschwindigkeit von größter Bedeutung sind, können Laser mit geringerer Leistung (ca. 1-2 kW) oft optimale Ergebnisse liefern. Diese Laser sind effizient beim Schneiden dünner Bleche mit minimalen Wärmeeinflusszonen und eignen sich daher für Anwendungen wie Elektronik oder Automobilkomponenten.

Schneiden von dicken Plattenerfordert dagegen Laser mit höherer Leistung (4 kW und mehr), um dickere Materialien effektiv zu durchdringen und zu schneiden. Diese Laser liefern die notwendige Energie, um Schnittgeschwindigkeiten aufrechtzuerhalten und saubere Kanten bei Materialien wie Edelstahl oder Aluminium zu gewährleisten, die häufig im Bauwesen und in der Schwerindustrie verwendet werden.

Bei der Auswahl der richtigen Laserleistung geht es darum, die Schneidanforderungen mit der Energieeffizienz und den Betriebskosten in Einklang zu bringen und so eine optimale Leistung zu gewährleisten, die auf die spezifischen Fertigungsanforderungen zugeschnitten ist.

Strahlqualität: Das Zeichen der Präzision

Die Strahlqualität beim Laserschneiden bezieht sich darauf, wie gut der Laserstrahl fokussiert werden kann und wie seine Intensität über die Schnittfläche verteilt wird. Ein qualitativ hochwertiger Strahl zeichnet sich durch seine Fähigkeit aus, sich auf eine sehr kleine Punktgröße zu fokussieren, was zu einer schmalen Schnittbreite – der Breite des Schnitts selbst – führt. Diese Fähigkeit ist entscheidend für präzise Schnitte mit komplizierten Geometrien und scharfen Ecken.

Ein weiteres Kennzeichen eines hochwertigen Strahls ist seine gaußförmige Intensitätsverteilung. Im Idealfall hat der Laserstrahl ein gaußförmiges Profil, bei dem der Großteil der Energie in der Mitte des Strahls konzentriert ist und zu den Rändern hin allmählich abnimmt. Diese Verteilung stellt sicher, dass die Laserenergie gleichmäßig auf die Schnittfläche aufgebracht wird, wodurch die Wärmeentwicklung minimiert und die Wahrscheinlichkeit einer Materialverzerrung verringert wird.

Die Strahlqualität ist aus mehreren Gründen von entscheidender Bedeutung:

Präzisionsschneiden: Ein hochwertiger Strahl ermöglicht es Laserschneidern, komplizierte Designs mit engen Toleranzen zu erzielen. Durch die präzise Fokussierung der Laserenergie können Bediener komplexe Formen und Muster erstellen, ohne Kompromisse bei der Genauigkeit einzugehen.

Kantenqualität: Der fokussierte, saubere Strahl eines hochwertigen Lasers erzeugt glatte, ästhetisch ansprechende Schnittkanten. Dies ist besonders wichtig bei Anwendungen, bei denen das fertige Erscheinungsbild des Schnitts entscheidend ist, wie etwa bei architektonischen Bauteilen oder dekorativen Metallarbeiten.

Zusammenfassend lässt sich sagen, dass die Strahlqualität von grundlegender Bedeutung für die Leistung und Fähigkeiten von Laserschneidmaschinen ist. Sie hat direkten Einfluss auf die Präzision der Schnitte, die Qualität der fertigen Kanten und die Gesamteffizienz von Fertigungsprozessen, die auf Lasertechnologie basieren.

Mehr als nur Grundlagen: Entdecken Sie die Funktionen von Max Laser Cut

Die Pulsformung spielt in der Laserschneidtechnologie eine entscheidende Rolle bei der Optimierung von Schneidprozessen, da sie es dem Bediener ermöglicht, das zeitliche Profil des Laserpulses fein anzupassen. Diese Fähigkeit verbessert die Kontrolle darüber, wie die Laserleistung auf das Werkstück übertragen wird, und bietet erhebliche Vorteile für verschiedene Anwendungen.

Pulsformung: Den Strahl perfektionieren

1. Feinabstimmung auf Materialspezifität

Einer der Hauptvorteile der Pulsformung liegt in der Möglichkeit, die Laserparameter an bestimmte Materialien und Schneidaufgaben anzupassen. Durch Anpassen von Parametern wie Pulsdauer, Spitzenleistung und Pulsfrequenz können Bediener die Energieabgabe für verschiedene Materialarten optimieren. Empfindliche Materialien können beispielsweise von kürzeren, häufigeren Pulsen profitieren, um die thermische Belastung zu minimieren und feinere Schnitte zu erzielen. Im Gegensatz dazu können dickere Materialien längere Pulse mit höheren Spitzenleistungen erfordern, um einen effizienten Materialabtrag ohne Beeinträchtigung der Schnittqualität zu gewährleisten.

2. Vorteile bei der Schnittleistung

Die Impulsformung trägt auf verschiedene Weise zu einer verbesserten Schneidleistung bei:

- Wärmemanagement: Durch die präzise Steuerung der an das Werkstück abgegebenen Energie lässt sich die Wärmezufuhr effektiver steuern. Dies verringert das Risiko einer thermischen Verformung und minimiert wärmebeeinflusste Zonen, wodurch die Materialintegrität und Maßgenauigkeit erhalten bleiben.

- Kantenqualität: Optimierte Pulsformen tragen zu glatteren Schnittkanten bei, indem sie Grate reduzieren und raue Oberflächen eliminieren. Dies ist besonders vorteilhaft für Anwendungen, die eine hohe Oberflächengüte und Maßgenauigkeit erfordern.

- Vielseitigkeit: Die durch die Impulsformung gebotene Flexibilität erweitert die Palette der Materialien, die effizient bearbeitet werden können. Ob beim Schneiden dünner Metalle, Verbundwerkstoffe oder reflektierender Materialien – Bediener können die Impulsparameter anpassen, um bei unterschiedlichen Materialeigenschaften optimale Ergebnisse zu erzielen.

Die Pulsformungstechnologie verbessert die Vielseitigkeit und Präzision von Laserschneidprozessen, indem sie dem Bediener eine differenzierte Kontrolle über die Energieabgabe ermöglicht. Durch die Optimierung der Pulsprofile entsprechend den Materialeigenschaften und Schneidanforderungen können Hersteller eine überragende Schnittqualität erzielen, die Produktionskosten senken und ihre Möglichkeiten für anspruchsvolle Industrieanwendungen erweitern.

Modulationstechniken: Verbesserung von Kontrolle und Präzision

Modulationstechniken beim Laserschneiden beinhalten die dynamische Anpassung der Eigenschaften des Laserstrahls, um die Leistung bei verschiedenen Materialien und Anwendungen zu optimieren. Diese Techniken sind entscheidend für eine bessere Kontrolle und Effizienz bei Laserschneidvorgängen.

1. Pulsweitenmodulation (PWM)

Bei der Pulsweitenmodulation geht es darum, die dem Material zugeführte Durchschnittsleistung durch Variation der Dauer der Laserpulse zu steuern. Diese Technik ermöglicht eine präzise Steuerung der Energieabgabe auf der Werkstückoberfläche. Durch die Anpassung der Pulsbreite können Bediener die Wärmezufuhr fein abstimmen, was entscheidend ist, um saubere Schnitte zu erzielen und wärmebeeinflusste Zonen zu minimieren, insbesondere bei dünneren Materialien.

2. Frequenzmodulation

Bei der Frequenzmodulation wird die Wiederholungsrate der Laserimpulse angepasst. Durch Modulation der Frequenz können Bediener Schneidparameter wie Kantenqualität, Schnittgeschwindigkeit und Materialinteraktion optimieren. Diese Technik ist besonders vorteilhaft beim Schneiden von Materialien unterschiedlicher Dicke oder beim Anstreben bestimmter Kanteneigenschaften. Sie trägt dazu bei, eine konstante Energieabgabe aufrechtzuerhalten und verbessert dadurch Schnittpräzision und -effizienz.

Anwendungen von Modulationstechniken

Verbessertes Durchstechen dicker Materialien

Modulationstechniken verbessern den Durchdringungsprozess bei dicken Materialien erheblich. Durch sorgfältige Steuerung der Energieabgabe des Lasers durch PWM oder Frequenzanpassungen können Bediener die Durchdringungszeit verkürzen und sauberere Eintrittspunkte erzielen. Diese Fähigkeit ist für Branchen von entscheidender Bedeutung, in denen dicke Metalle oder Verbundwerkstoffe effizient verarbeitet werden müssen.

Optimierter Zuschnitt reflektierender Materialien

Reflektierende Materialien wie Kupfer und Aluminium stellen aufgrund ihrer hohen Reflektivität eine Herausforderung dar, die die Effizienz und Qualität des Laserschneidens beeinträchtigen kann. Modulationstechniken mildern diese Probleme, indem sie die Energieabgabe präzise steuern. Durch Anpassen von Parametern wie Impulsbreite oder Frequenz können Bediener die Wechselwirkung zwischen dem Laserstrahl und der Materialoberfläche effektiv steuern. Dies führt zu einer verbesserten Schnittqualität und einem geringeren Auftreten von Graten oder hitzebedingten Verformungen.

Zusammenfassend lässt sich sagen, dass Modulationstechniken beim Laserschneiden vielseitige Lösungen zur Verbesserung der Kontrolle und Präzision bei einer Vielzahl von Materialien und Anwendungen bieten. Durch den Einsatz von PWM und Frequenzmodulation können Hersteller hervorragende Schneidergebnisse erzielen, Produktionsprozesse optimieren und die Möglichkeiten der Laserschneidtechnologie in verschiedenen Industriezweigen erweitern.

Max Laser Cut Preisanalyse und Trend

Der Maximaler Preis für Laserschnitt kann je nach verschiedenen Faktoren stark variieren, beispielsweise dem jeweiligen Modell, seinen Funktionen und der Region, in der es verkauft wird. Im Allgemeinen werden Max-Laserschneidmaschinen als kostengünstige Lösungen positioniert, die im mittleren bis oberen Marktsegment eine wettbewerbsfähige Leistung bieten.

Was ist der maximale Laserschnittpreis

Hier ist ein allgemeiner Überblick über die Preisspanne, die Sie für Max-Laserschneidmaschinen erwarten können:

- Einstiegsmodelle: Dies sind in der Regel kleinere Maschinen, die für kleine bis mittelgroße Unternehmen (KMU) oder Werkstätten geeignet sind. Die Preise für Max-Laserschneidmaschinen der Einstiegsklasse können je nach den spezifischen Merkmalen und Fähigkeiten zwischen etwa $30.000 und $80.000 beginnen.

- Mittelklassemodelle: Diese Modelle bieten eine höhere Laserleistung und größere Schneidbereiche und sind für mittlere bis große Produktionsumgebungen geeignet. Die Preise für Max-Laserschneidmaschinen der mittleren Preisklasse liegen im Allgemeinen zwischen $100.000 und $300.000.

- High-End-Modelle: High-End-Laserschneidmaschinen von Max verfügen über erweiterte Funktionen wie Automatisierungsintegration, verbesserte Präzision und Hochgeschwindigkeitsschneidfunktionen. Die Preise für diese Maschinen können je nach Spezifikationen und Anpassungsoptionen zwischen $300.000 und über $1 Million liegen.

Es ist wichtig zu beachten, dass diese Preise ungefähre Angaben sind und je nach Faktoren wie lokalen Marktbedingungen, zusätzlichen Funktionen, Servicevereinbarungen und Anpassungsanforderungen erheblich variieren können. Um genaue Preise und Verfügbarkeit zu erfahren, ist es ratsam, sich direkt an Max Laser oder autorisierte Händler zu wenden, die maßgeschneiderte Angebote basierend auf spezifischen Geschäftsanforderungen und geografischen Standorten erstellen können.

Beliebteste Typen von Max Photonics Faserlaserquellen

1. Faserlaser der MFSC-Serie

Merkmale:

- Leistungsbereich: 500 W bis 3 kW.

- Anwendungen: Schneiden, Schweißen und Markieren.

- Strahlqualität: Hohe Qualität für präzise Materialverarbeitung.

- Kühlung: Effiziente Kühlsysteme.

- Preisklasse: Normalerweise liegt der Bereich zwischen $30.000 und $150.000, je nach Leistung und Spezifikationen.

2. Faserlaser der MOPA-Serie

Merkmale:

- Leistungsbereich: 20 W bis 100 W.

- Pulsweitenmodulation: Einstellbare Impulsbreiten für feine Gravuren und Markierungen.

- Anwendungen: Vielseitig für verschiedene Materialien.

- Preisklasse: Der Preis liegt im Allgemeinen zwischen $15.000 und $50.000, je nach Konfiguration.

3. CW-Faserlaser (Continuous Wave)

Merkmale:

- Leistungsbereich: 1 kW bis 12 kW+.

- Stabile Ausgabe: Konstante Leistung für den Dauerbetrieb.

- Anwendungen: Schneiden von dicken Materialien und Hochgeschwindigkeitsverarbeitung.

- Preisklasse: Beginnt normalerweise bei $50.000 und kann bei Modellen mit höherer Leistung $500.000 überschreiten.

4. QCW-Faserlaser (Quasi-Continuous Wave)

Merkmale:

- Leistungsbereich: 150 W bis 300 W.

- Pulskontrolle: Präzise Kontrolle über die Pulsdauer.

- Anwendungen: Präzisionsschweißen, -bohren und -schneiden.

- Preisklasse: Der Preis liegt im Allgemeinen zwischen $30.000 und $100.000, je nach Spezifikationen.

5. Singlemode-Faserlaser

Merkmale:

- Leistungsbereich: Bis zu 2kW.

- Strahlqualität: Überlegene Qualität für hochpräzise Anwendungen.

- Anwendungen: Feinschneiden, Gravieren und Mikrobearbeitung.

- Preisklasse: Normalerweise liegt der Preis zwischen $20.000 und $80.000, je nach Leistung und Funktionen.

6. Hochleistungs-Faserlaser

Merkmale:

- Leistungsbereich: 6 kW bis 30 kW+.

- Schwerlastanwendungen: Schneiden, Schweißen und additive Fertigung im industriellen Maßstab.

- Preisklasse: Die Preise können je nach Leistung und Spezifikationen zwischen $100.000 und über $1 Million liegen.

7. UV- und grüne Faserlaser

Merkmale:

- Wellenlängen: Ultraviolett (355 nm) und Grün (532 nm).

- Anwendungen: Feingravuren, Markierungen auf empfindlichen Materialien und Mikrobearbeitung.

- Preisklasse: Im Allgemeinen liegt der Preis zwischen $50.000 und $200.000, je nach Wellenlänge und Leistung.

Diese Arten von Faserlasern von Max Photonics eignen sich für eine Vielzahl von Industrieanwendungen und bieten Lösungen von der Präzisionsmarkierung bis hin zum Hochleistungsschneiden und -schweißen. Die Preise können je nach Spezifikationen, Leistungsabgabe und zusätzlichen Funktionen erheblich variieren. Für genaue Preise und detaillierte Spezifikationen wenden Sie sich am besten direkt an Max Photonics oder einen autorisierten Händler.

Vorteile von Max Laser gegenüber anderen Marken von Global

Welche anderen Laser sind beliebt?

Neben Max Laser aus China sind in der folgenden Tabelle einige weltweit bekannte Laserhersteller aufgeführt:

| Rang | Marke | Unternehmen | Gründungsjahr | Standort | Mitarbeiter | Website-Adresse |

|---|---|---|---|---|---|---|

| 1 | IPG | IPG Photonics | 1990 | USA | 5,000+ | IPG |

| 2 | Kohärent | Coherent Inc. | 1966 | USA | 5,000+ | Kohärent |

| 3 | Trumpf | TRUMPF SE + Co. KG | 1923 | Deutschland | 13,500+ | Trumpf |

| 4 | nLICHT | nLIGHT, Inc. | 2000 | USA | 1,000+ | nLICHT |

| 5 | Raycus | Wuhan Raycus Fiber Laser Technologies Co., Ltd. | 2007 | China | 2,000+ | Raycus |

| 6 | JPT | Shenzhen JPT Optoelektronik Co., Ltd. | 2004 | China | 1,000+ | JPT Laser |

| 8 | Keopsys | Keopsys-Gruppe | 2000 | Frankreich | 200+ | Keopsys |

Welche Vorteile hat Max Laser gegenüber anderen Marken von Global?

Kosteneffizienz: Die Laser von Max Photonics sind im Vergleich zu anderen globalen Marken häufig zu wettbewerbsfähigen Preisen erhältlich, sodass sie für ein breiteres Spektrum industrieller Anwendungen ohne Kompromisse bei Qualität oder Leistung zugänglich sind.

Zuverlässigkeit und Haltbarkeit: Max Photonics ist für die Robustheit und Langlebigkeit seiner Laserquellen bekannt. Sie sind für den Einsatz in rauen Industrieumgebungen ausgelegt und gewährleisten langfristige Zuverlässigkeit und minimale Ausfallzeiten.

Fortschrittliche Technologie: Max Photonics integriert modernste Faserlasertechnologie in seine Produkte, einschließlich hoher Strahlqualität, effizienter Kühlsysteme und fortschrittlicher Steuerungsschnittstellen. Diese Technologieintegration verbessert Leistung und Betriebseffizienz.

Anpassungsoptionen: Max Photonics bietet Flexibilität bei der Anpassung an spezifische Kundenanforderungen, einschließlich unterschiedlicher Leistungsabgaben, Wellenlängen und anwendungsspezifischer Konfigurationen. Diese Anpassungsfähigkeit ermöglicht maßgeschneiderte Lösungen, die die Produktivität optimieren und einzigartige Fertigungsanforderungen erfüllen.

Globale Präsenz und Unterstützung: Mit einer starken globalen Präsenz und einem umfangreichen Servicenetzwerk bietet Max Photonics umfassenden After-Sales-Support, einschließlich technischer Unterstützung, Schulungen und Wartungsservices. Dies gewährleistet schnelle Unterstützung und Servicezuverlässigkeit für Kunden weltweit.

Vielseitige Einsatzmöglichkeiten: Max Photonics-Laser eignen sich für vielfältige Anwendungen in Branchen wie Automobil, Luft- und Raumfahrt, Elektronik und Medizintechnik. Sie eignen sich hervorragend zum Schneiden, Schweißen, Markieren und zur Oberflächenbehandlung und bieten Vielseitigkeit und hohe Leistung bei verschiedenen Materialverarbeitungsaufgaben.

Innovation und Forschung: Max Photonics investiert kontinuierlich in Innovation und Forschung, um bei der Weiterentwicklung der Lasertechnologie an der Spitze zu bleiben. Dieses Engagement für Innovation führt zu verbesserten Produkteigenschaften, Effizienzsteigerungen und neuen Anwendungsmöglichkeiten, von denen Kunden profitieren, die nach hochmodernen Laserlösungen suchen.

Wichtige Faktoren beim Kauf einer Laserquelle

Die Auswahl der richtigen Faserlaserquelle ist entscheidend für optimale Leistung und Effizienz bei Laserschneid-, Markierungs- und Schweißanwendungen. Hier sind die wichtigsten Faktoren, die bei der Bewertung verschiedener Hersteller zu berücksichtigen sind:

Leistungsabgabe:

Reichweite und Einstellbarkeit: Faserlasermaschinen bieten ein breites Leistungsspektrum von einigen Watt bis zu mehreren Kilowatt. Wählen Sie eine Maschine, deren Leistungsabgabe an unterschiedliche Materialstärken und Verarbeitungsgeschwindigkeiten angepasst werden kann.

Wellenlänge:

Materialverträglichkeit: Die Wellenlänge des Lasers beeinflusst dessen Absorption und Wechselwirkung mit verschiedenen Materialien. Wählen Sie eine Wellenlänge, die speziell auf die Materialien abgestimmt ist, mit denen Sie üblicherweise arbeiten, um die Schneidleistung und -qualität zu optimieren.

Pulsdauer:

Kontrolle über thermische Effekte: Die Impulsdauer steuert die Wärmezufuhr und die thermische Schädigung des Materials. Bei empfindlichen Materialien sind kürzere Impulse vorzuziehen, um Verformungen und wärmebeeinflusste Zonen zu minimieren.

Strahlqualität:

Präzision und Fokus: Eine Faserlaserquelle mit hervorragender Strahlqualität gewährleistet eine präzise Kontrolle des Laserstrahls und ermöglicht so eine schärfere Fokussierung und feinere Details bei Schneid-, Markierungs- oder Schweißprozessen.

Kundenservice und Support:

Wartung und Schulung: Achten Sie auf die Zuverlässigkeit des Kundendienstes des Herstellers. Suchen Sie nach Unternehmen, die günstige Wartungspläne, reaktionsschnellen technischen Support und umfassende Schulungen für Bediener anbieten.

Wirtschaftlichkeit:

Qualität vs. Preis: Während hochwertige Faserlaserquellen höhere Preise erzielen können, ist es wichtig, die Kosten mit der Leistung und Langlebigkeit der Ausrüstung abzuwägen. Viele namhafte Hersteller bieten wettbewerbsfähige Preise, ohne Kompromisse bei der Qualität einzugehen.

Wichtige Kriterien für die Auswahl eines Top-Herstellers für Faserlaserquellen

Bei der Auswahl eines Herstellers von Faserlaserquellen können mehrere wichtige Kriterien Ihren Entscheidungsprozess leiten, um sicherzustellen, dass Sie einen Anbieter auswählen, der Qualität, Zuverlässigkeit und Leistung bietet. Hier sind die wichtigsten Faktoren, die Sie berücksichtigen sollten:

Ruf und Branchenerfahrung:

Entscheiden Sie sich für Hersteller mit einem guten Ruf und umfassender Erfahrung in der Faserlaserbranche. Etablierte Unternehmen haben oft eine nachgewiesene Erfolgsbilanz bei der Bereitstellung zuverlässiger Produkte und innovativer Lösungen.

Produktqualität und Zertifizierungen:

Stellen Sie sicher, dass die Laserquellen internationale Qualitätsstandards wie ISO- und CE-Zertifizierungen erfüllen. Hochwertige Zertifizierungen weisen auf die Einhaltung strenger Herstellungsprozesse und zuverlässige Leistung hin.

Technologische Innovationen und Fortschritte:

Wählen Sie Hersteller, die Forschung und Entwicklung (F&E) priorisieren, um hochmoderne und innovative Laserlösungen anzubieten. Technologische Fortschritte können die Betriebseffizienz und die Gesamtleistung erheblich steigern.

Kundensupport und Service:

Ein zuverlässiger Kundendienst ist entscheidend, um Betriebsprobleme umgehend zu lösen. Wählen Sie Hersteller, die für ihren hervorragenden Kundendienst, technischen Support und umfassende Schulungsprogramme für Bediener bekannt sind.

Abschluss

Branchen, die nach zuverlässigen Laserschneidlösungen suchen, bietet Max Photonics wettbewerbsfähige Preise ohne Kompromisse bei Qualität oder technologischer Innovation. Ihre Laser sind darauf ausgelegt, die Betriebseffizienz zu steigern, Ausfallzeiten zu minimieren und konsistente Ergebnisse zu liefern, was sie zu einem wertvollen Aktivposten in Fertigungsumgebungen macht.

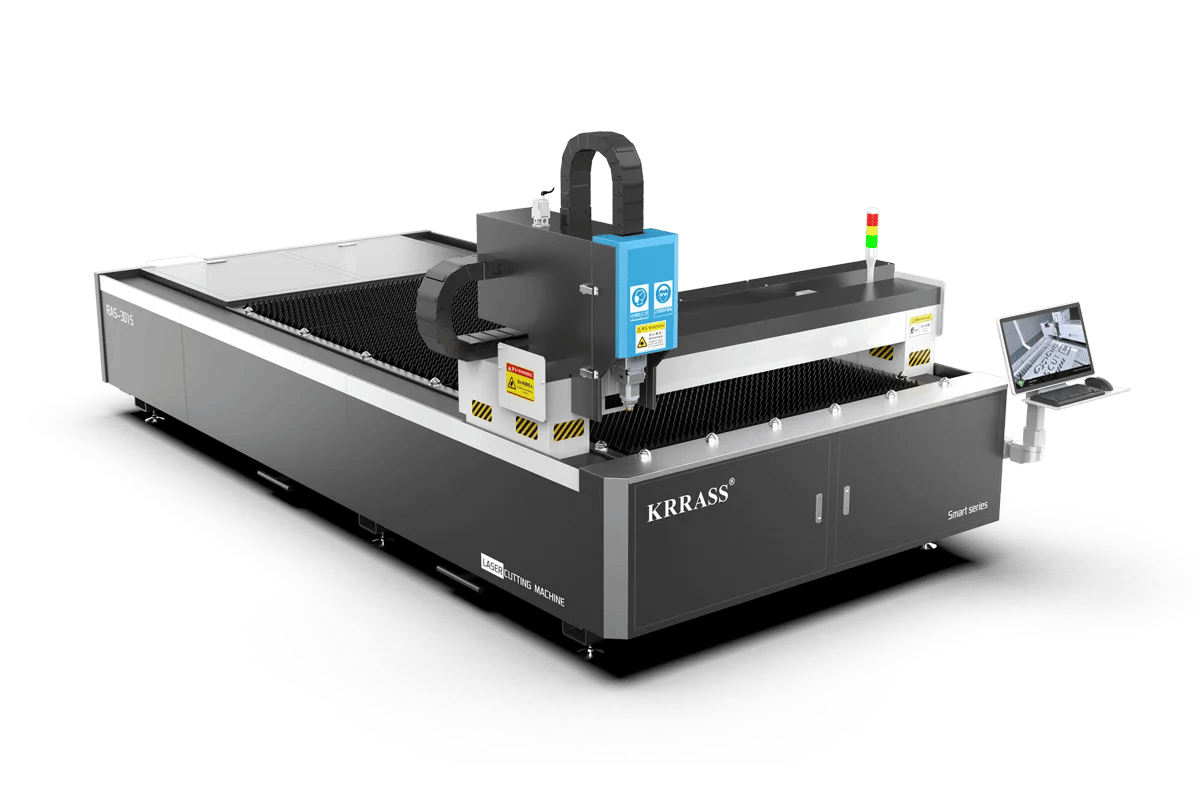

Wenn Sie sich für Laserschneidmaschinen interessieren, sollten Sie auch die Laserschneidlösungen von KRRASS in Betracht ziehen. KRRASS-Lasermaschinen sind für ihre Langlebigkeit und fortschrittlichen Funktionen bekannt und bieten eine Reihe von Modellen, die auf unterschiedliche Produktionsanforderungen zugeschnitten sind. Ob für Kleinbetriebe oder große Industrieanwendungen, KRRASS-Laser bieten anpassbare Optionen und eine robuste Leistung, die sich gut an unterschiedliche Fertigungsanforderungen anpassen.