Bei einer Investition in eine Blechlaserschneidmaschineist es wichtig, die wesentlichen Merkmale zu verstehen, die Ihren Produktionsanforderungen am besten entsprechen. Die richtige Maschine kann die Effizienz, Präzision und Gesamtproduktivität Ihres Betriebs erheblich steigern. Da auf dem Markt zahlreiche Optionen verfügbar sind, kann Ihnen die Identifizierung wichtiger Merkmale wie Laserleistung, Schnittgeschwindigkeit, Bettgröße, Steuerungssysteme und zusätzliche Automatisierungsfunktionen dabei helfen, eine fundierte Entscheidung zu treffen. Dieser Leitfaden zielt darauf ab, diese entscheidenden Merkmale hervorzuheben und Ihnen die notwendigen Einblicke zu geben, um eine Blechlaserschneidmaschine auszuwählen, die optimale Leistung und Wert bietet.

Inhaltsverzeichnis

Einführung

Die Wahl des richtigen Blechlaserschneidmaschine ist für jedes Fertigungsunternehmen von entscheidender Bedeutung, da es sich direkt auf die Produktionseffizienz, die Schnittpräzision und die Gesamtbetriebskosten auswirkt. Eine geeignete Maschine kann verschiedene Materialarten und -stärken verarbeiten und gewährleistet qualitativ hochwertige Schnitte mit minimalem Abfall. Sie kann auch die Produktivität steigern, indem sie den Schneidprozess beschleunigt und Ausfallzeiten reduziert. Darüber hinaus lässt sich die richtige Maschine nahtlos in bestehende Arbeitsabläufe integrieren und unterstützt zukünftige Skalierbarkeit. Die Investition in die am besten geeignete Laserschneidmaschine stellt sicher, dass Ihr Unternehmen wettbewerbsfähig bleibt, die Kundenanforderungen erfüllt und kosteneffizient arbeitet.

Wichtige Faktoren, die beim Kauf einer Laserschneidmaschine für Bleche zu berücksichtigen sind

1. Laserleistung und -typ

Faserlaser verwenden mit Seltenerdelementen dotierte Glasfasern als Lasermedium. Sie bieten im Vergleich zu CO2-Lasern eine höhere Effizienz, schnellere Schnittgeschwindigkeiten und geringere Wartungskosten. Faserlaser sind besonders effektiv zum Schneiden dünner bis mitteldicker Metalle, darunter Edelstahl, Aluminium und Messing. Ideal für hochpräzises Schneiden in Branchen wie der Luft- und Raumfahrt, der Automobilindustrie und der Elektronik. Eine Produktionsanlage, die Edelstahlkomponenten für die Automobilindustrie herstellt, hat einen 3-kW-Faserlaserschneider implementiert und so ihre Schnittgeschwindigkeit um 50% erhöht und die Betriebskosten um 30% gesenkt.

CO2-Laser verwenden ein Gasgemisch (Kohlendioxid, Stickstoff und Helium) als Lasermedium. CO2-Laser sind für ihre Vielseitigkeit bekannt und können eine Vielzahl von Materialien schneiden, darunter auch Nichtmetalle wie Holz, Acryl und Glas sowie Metalle. Sie eignen sich gut zum Schneiden dickerer Materialien. Sie werden häufig in Branchen eingesetzt, die eine vielfältige Materialverarbeitung erfordern, wie z. B. Beschilderung, Textilien und Fertigung. Ein Schilderhersteller verwendet einen CO2-Laserschneider, um komplizierte Acrylschilder und dicke Metallbuchstaben herzustellen und dabei präzise Schnitte mit hochwertigen Kanten zu erzielen.

Bedeutung der Laserleistung zum Schneiden unterschiedlicher Blechdicken

Die Leistung einer Laserschneidmaschine beeinflusst maßgeblich ihre Fähigkeit, unterschiedliche Blechdicken zu schneiden. Hier sind einige durch Daten untermauerte Erkenntnisse dazu, wie sich unterschiedliche Leistungsstufen auf die Schneidfähigkeit auswirken:

Laser mit geringer Leistung (bis 2 kW):

Geeignet zum Schneiden dünner Bleche (bis zu 6 mm). Ideal für Anwendungen, die hohe Präzision und Geschwindigkeit bei dünneren Materialien erfordern, wie z. B. Elektronikgehäuse und komplizierte Metallteile. Eine Studie hat gezeigt, dass ein 1,5 kW-Faserlaser 3 mm dicken Edelstahl mit einer Geschwindigkeit von 6 m/min schneiden kann, während ein CO2-Laser mit gleicher Leistung 4 m/min schneidet.

Laser mittlerer Leistung (2 kW bis 6 kW):

Kann mittlere Dicken (bis zu 20 mm) effizient schneiden. Wird in der Autoteileherstellung, bei Metallmöbeln und in der allgemeinen Fertigung verwendet, wo mittlere Dicken und hohe Genauigkeit erforderlich sind. Ein Hersteller von Metallmöbeln ist auf einen 4-kW-Faserlaser umgestiegen, mit dem er 12 mm dicken Stahl mit 1,5 m/min schneiden und seine Produktionsrate um 401 TP3T steigern kann.

Hochleistungslaser (6 kW und mehr):

Entwickelt, um dicke Materialien (über 20 mm) problemlos zu verarbeiten. Unverzichtbar für Hochleistungsanwendungen in Branchen wie Schiffbau, Bauwesen und Schwermaschinenbau, in denen dicke, langlebige Schnitte erforderlich sind. Im Schiffbau kann ein 10 kW-CO2-Laser 25 mm dicken Stahl mit 0,7 m/min schneiden und bietet damit die Festigkeit und Präzision, die für den Bau langlebiger Schiffskomponenten erforderlich sind.

Tipps vom Krrass-Experten

Die Auswahl des geeigneten Lasertyps und der richtigen Leistung ist entscheidend für die Optimierung der Leistung und Kosteneffizienz Ihres Betriebs. Wenn Sie die Fähigkeiten und Anwendungen von Faser- und CO2-Lasern verstehen und die richtige Leistungsstufe für Ihre spezifischen Anforderungen wählen, können Sie die Produktionsgeschwindigkeit, Präzision und Gesamteffizienz deutlich verbessern. Egal, ob Sie dünne elektronische Gehäuse oder dicke Schiffbaumaterialien schneiden, es gibt eine Laserschneidlösung, die auf Ihre Anforderungen zugeschnitten ist.

2. Schnittgeschwindigkeit und Präzision

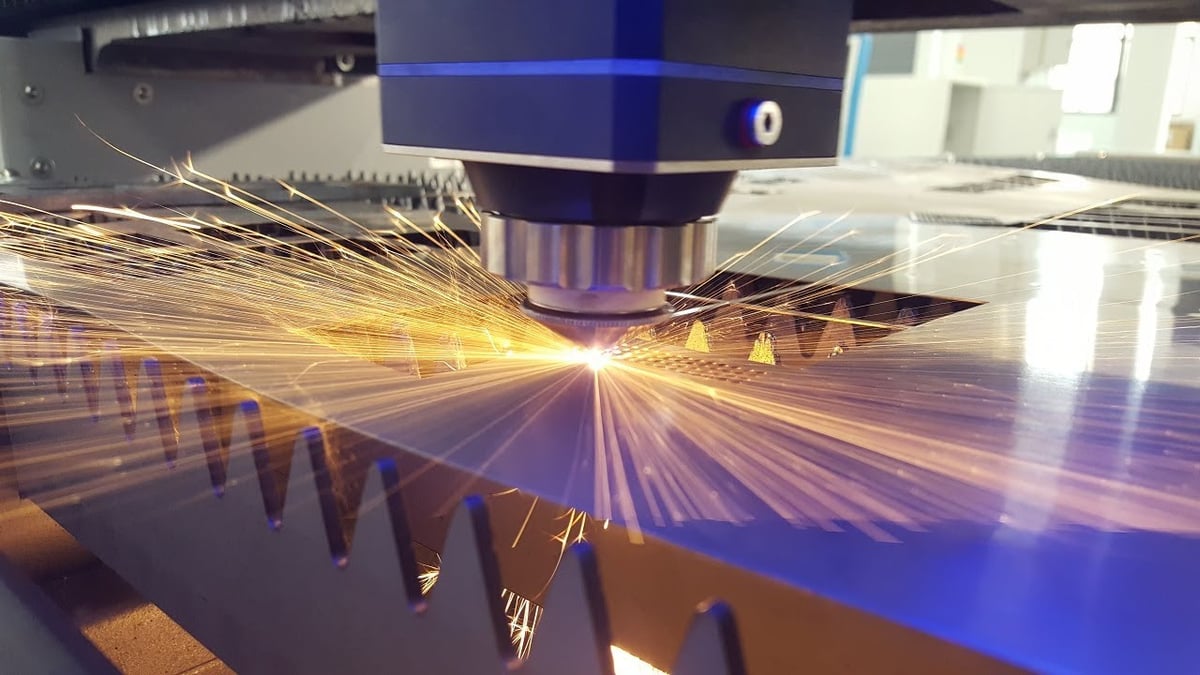

Schnittgeschwindigkeit und Produktivität

Die Schnittgeschwindigkeit ist ein entscheidender Faktor, der die Produktivität bei der Blechbearbeitung direkt beeinflusst. Höhere Schnittgeschwindigkeiten führen zu kürzeren Zykluszeiten, was die Gesamteffizienz der Fertigung deutlich steigert. Moderne Faserlaserschneidmaschinen können beispielsweise bei dünnen Materialien Geschwindigkeiten von bis zu 100 Metern pro Minute erreichen, sodass Hersteller größere Mengen in kürzerer Zeit produzieren können. Dieser erhöhte Durchsatz verkürzt die Vorlaufzeiten, erhöht die Produktionskapazität und senkt letztlich die Betriebskosten.

Bedeutung der Präzision für hochwertige Schnitte

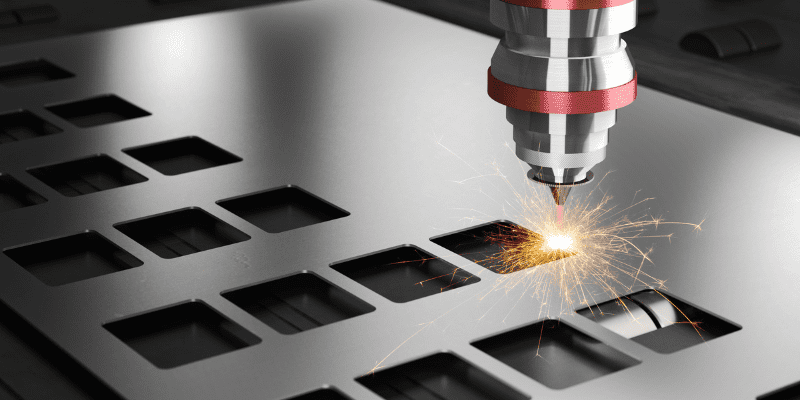

Präzision ist für hochwertige Schnitte bei der Blechbearbeitung von größter Bedeutung. Laserschneidmaschinen zeichnen sich durch präzise Schnitte mit minimaler Materialverzerrung oder wärmebeeinflussten Zonen aus. Diese Fähigkeit stellt sicher, dass Komponenten nach genauen Spezifikationen hergestellt werden und strenge Qualitätsstandards in verschiedenen Branchen erfüllen.

Ob beim Schneiden komplizierter Designs oder struktureller Komponenten – die Fähigkeit, präzise Abmessungen und glatte Kanten beizubehalten, verbessert die Ästhetik und Funktionalität des Produkts sowie die allgemeine Kundenzufriedenheit. Hohe Präzision reduziert außerdem Ausschuss und Nacharbeit und optimiert so den Materialverbrauch und die Produktionseffizienz. Branchen wie die Automobil-, Luft- und Raumfahrt- und Elektronikbranche verlassen sich stark auf die Präzision des Laserschneidens, um Konsistenz und Zuverlässigkeit in ihren Herstellungsprozessen sicherzustellen.

Tipps vom Krrass-Experten

Laut den Experten von Krrass ist die Optimierung von Schnittgeschwindigkeit und Präzision entscheidend für die Maximierung der Effizienz und Qualität der Blechbearbeitung. Ihre modernen Laserschneidmaschinen sind so konstruiert, dass sie Hochgeschwindigkeitsschneidfähigkeiten mit unübertroffener Präzision bieten und den vielfältigen Anforderungen von Branchen von der Automobil- bis zur Elektronikindustrie gerecht werden. Indem Krrass Geschwindigkeit und Präzision in den Vordergrund stellt, stellt das Unternehmen sicher, dass Hersteller betriebliche Spitzenleistungen erzielen und einen Wettbewerbsvorteil auf dem Markt behalten.

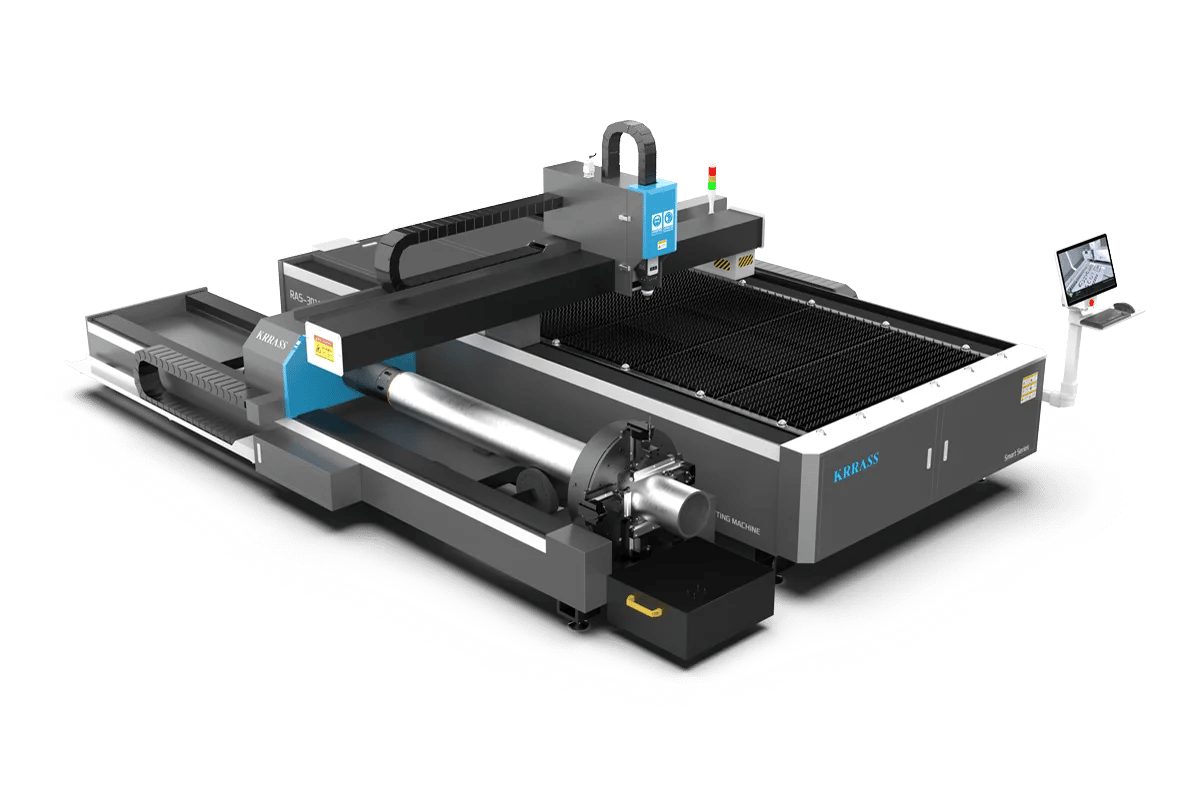

3. Bettgröße und -konfiguration

Unterschiedliche Bettgrößen und ihre Auswirkungen auf die Materialhandhabung

Großes Bett: Maschinen mit größeren Betten können übergroße Materialplatten aufnehmen, wodurch die Notwendigkeit häufiger Materialhandhabung und Einrichtungsänderungen verringert wird. Diese Fähigkeit steigert die Produktivität, da sie die kontinuierliche Verarbeitung größerer Materialmengen ohne Unterbrechungen ermöglicht. Ideal für Branchen, in denen die Stapelverarbeitung oder das Schneiden großer Komponenten erforderlich ist, wie z. B. Karosserieteile für Kraftfahrzeuge, Schiffbauteile und architektonische Verkleidungen.

Größe des kleinen Bettes: Kleinere Betten sind platzsparender und kostengünstiger für Unternehmen mit begrenzter Grundfläche. Sie eignen sich für die Verarbeitung kleinerer Materialmengen oder die Herstellung komplexer, kleinerer Komponenten. Sie werden in Branchen wie der Elektronik- und Medizingeräteherstellung verwendet, in denen Präzision und kompakte Größe im Vordergrund stehen.

Feste vs. verstellbare Betten

Festbetten: Der Schneidbereich bleibt stationär und hat eine feste Größe. Vereinfacht das Maschinendesign und reduziert die mechanische Komplexität. Bietet stabile Unterstützung für Materialien während des Schneidens und gewährleistet so eine gleichbleibende Schnittqualität. Wird häufig in Standardproduktionsumgebungen verwendet, in denen Materialgrößen und Schneidanforderungen vorhersehbar und einheitlich sind.

Verstellbare Betten: Das Bett kann an verschiedene Materialgrößen und -konfigurationen angepasst werden. Bietet Flexibilität bei der Handhabung verschiedener Materialabmessungen und -formen, ohne dass häufige manuelle Anpassungen oder Einrichtungsänderungen erforderlich sind. Verbessert die Vielseitigkeit für die Stapelverarbeitung und kundenspezifische Fertigung. Geeignet für Werkstätten und Branchen mit unterschiedlichen Schneidanforderungen, da der Schneidbereich effizient genutzt und der Materialverbrauch optimiert werden kann.

Tipps vom Krrass-Experten

Laut den Experten von Krrass ist die Wahl der richtigen Bettgröße und -konfiguration entscheidend für die Optimierung der Arbeitseffizienz und die Maximierung der Produktionskapazitäten. Große Betten rationalisieren die Materialhandhabung und unterstützen die kontinuierliche Verarbeitung, während verstellbare Betten Flexibilität für unterschiedliche Schneidanforderungen bieten. Durch die Auswahl der geeigneten Bettgröße und -konfiguration können Unternehmen die Betriebseffizienz steigern, Ausfallzeiten minimieren und eine höhere Gesamtproduktivität bei der Blechverarbeitung erreichen.

4. Steuerungssysteme und Software

Bedeutung benutzerfreundlicher Schnittstellen

Benutzerfreundliche Schnittstellen optimieren die Effizienz des Bedieners und verkürzen die Schulungszeit. Intuitive Bedienelemente und übersichtliche Anzeigen optimieren den Betrieb von Laserschneidmaschinen und ermöglichen es den Bedienern, Parameter schnell anzupassen, Prozesse zu überwachen und Probleme zu lösen. Dies steigert die Produktivität, indem Ausfallzeiten minimiert und eine gleichbleibende Leistung sichergestellt wird.

Integration mit CAD/CAM-Software

Die CAD/CAM-Softwareintegration ermöglicht einen nahtlosen Arbeitsablauf vom Entwurf bis zur Produktion. Sie ist mit branchenüblichen Softwarepaketen kompatibel und ermöglicht den direkten Import von Entwurfsdateien, die präzise Verschachtelung von Teilen zur Materialoptimierung und die Simulation von Schnittpfaden zur Validierung von Entwürfen. Diese Integration verbessert die Genauigkeit, beschleunigt die Programmierung und ermöglicht die Anpassung der Schnittparameter an spezifische Produktionsanforderungen.

Tipps vom Krrass-Experten

Laut den Experten von Krrass ist die Priorisierung benutzerfreundlicher Schnittstellen und der CAD/CAM-Softwareintegration entscheidend, um die Betriebseffizienz zu maximieren und hervorragende Schneidergebnisse zu erzielen. Eine gut gestaltete Schnittstelle vereinfacht die Bedienung und Wartung der Maschine, während eine nahtlose Softwareintegration Präzision und Flexibilität bei der Produktionsplanung unterstützt. Durch Investitionen in fortschrittliche Steuerungssysteme und Software können Unternehmen ihren Arbeitsablauf optimieren, Kosten senken und sich einen Wettbewerbsvorteil in der Laserschneidbranche sichern.

5. Automatisierung und zusätzliche Funktionen

Vorteile des automatisierten Be- und Entladens

Automatisierte Lade- und Entladesysteme bieten erhebliche Vorteile bei Laserschneidvorgängen. Sie optimieren die Materialhandhabungsprozesse, reduzieren die manuelle Arbeit und minimieren Ausfallzeiten zwischen Aufträgen. Durch die Automatisierung dieser Aufgaben können Hersteller einen höheren Durchsatz und eine höhere Betriebseffizienz erzielen. Dies ist insbesondere in Produktionsumgebungen mit hohem Volumen von Vorteil, in denen kontinuierliche Verarbeitung und schnelle Durchlaufzeiten von entscheidender Bedeutung sind.

Zusätzliche Funktionen wie Autofokus, kapazitive Höhenmessung

Autofokus:

Sorgt für eine gleichbleibende Brennweiteneinstellung beim Schneiden und optimiert so die Schnittqualität bei unterschiedlichen Materialstärken und Oberflächenbedingungen. Diese Funktion reduziert die Rüstzeit und verbessert die Schneidleistung, insbesondere bei der Verarbeitung von Materialien mit unterschiedlichen Stärken.

Kapazitive Höhenmessung:

Ermöglicht die Echtzeitüberwachung und -anpassung der Höhe des Schneidkopfes über der Materialoberfläche. Dies gewährleistet einen optimalen Schnittabstand, verbessert die Kantenqualität und verhindert Schäden an empfindlichen Materialien. Die kapazitive Höhenmessung ist für die Aufrechterhaltung präziser Schnittergebnisse bei Anwendungen, die eine hohe Genauigkeit erfordern, unerlässlich.

Tipps vom Krrass-Experten

Laut den Experten von Krrass steigert die Integration automatisierter Lade- und Entladesysteme zusammen mit fortschrittlichen Funktionen wie Autofokus und kapazitiver Höhenmessung die Gesamteffizienz und Produktivität bei Laserschneidvorgängen. Diese Technologien rationalisieren Arbeitsabläufe, minimieren Fehler und sorgen für eine gleichbleibende Schneidleistung, wodurch letztlich die Produktionsleistung optimiert und die Betriebskosten gesenkt werden. Durch die Integration solcher Funktionen in Laserschneidmaschinen können Hersteller strenge Qualitätsstandards einhalten und einen Wettbewerbsvorteil in der Branche aufrechterhalten.

6. Energieeffizienz und Betriebskosten

Energieverbrauch verschiedener Maschinen

Der Energieverbrauch verschiedener Laserschneidmaschinen hängt von Faktoren wie Lasertyp, Nennleistung und Betriebseinstellungen ab:

Faserlaser: Faserlaser sind für ihre hohe Effizienz bekannt und verbrauchen im Vergleich zu CO2-Lasern weniger Energie. Sie verwenden mit Seltenerdelementen dotierte Glasfasern zur Erzeugung von Laserstrahlen, was zu einem geringeren Stromverbrauch pro Schneidvorgang führt.

CO2-Laser: Diese Laser verwenden ein Gasgemisch (Kohlendioxid, Stickstoff und Helium) als Lasermedium und verbrauchen aufgrund ihrer Betriebseigenschaften und ihres Gasverbrauchs typischerweise mehr Energie als Faserlaser.

Einfluss auf die Leistungsbewertung: Höhere Laserleistungen korrelieren im Allgemeinen mit einem erhöhten Energieverbrauch, insbesondere bei intensiven Schneidaufgaben und Hochgeschwindigkeitsvorgängen.

Durch die Kenntnis des Energiebedarfs verschiedener Laserschneidmaschinen können Unternehmen die Betriebskosten bewerten und fundierte Entscheidungen hinsichtlich der Auswahl und Nutzung der Maschine treffen.

Langfristige Kostenauswirkungen der Energieeffizienz

Die Investition in energieeffiziente Laserschneidmaschinen bietet langfristig erhebliche Kostenvorteile:

Reduzierte Betriebskosten: Ein geringerer Energieverbrauch führt zu niedrigeren Stromrechnungen und trägt über die gesamte Lebensdauer der Maschine hinweg zu Gesamtbetriebskosteneinsparungen bei.

Umweltauswirkungen: Energieeffiziente Maschinen tragen zur Erreichung von Nachhaltigkeitszielen bei, indem sie den CO2-Ausstoß minimieren und den ökologischen Fußabdruck der Fertigungsabläufe reduzieren.

Einsparungen bei der Wartung: Effiziente Maschinen erfordern häufig weniger Wartung und Reparaturen, was die Betriebsausfallzeiten und die damit verbundenen Kosten weiter reduziert.

Tipps vom Krrass-Experten

Laut den Experten von Krrass senkt die Bevorzugung energieeffizienter Laserschneidmaschinen nicht nur die Betriebskosten, sondern verbessert auch die Nachhaltigkeitsbemühungen und die Betriebssicherheit. Durch die Auswahl von Maschinen mit optimalen Energieverbrauchsprofilen und die Umsetzung effizienter Betriebspraktiken können Unternehmen erhebliche Einsparungen erzielen und gleichzeitig eine hohe Produktivität aufrechterhalten und Umweltziele erreichen.

7. Wartung und Support

Bedeutung regelmäßiger Wartung

Um optimale Leistung und Langlebigkeit von Laserschneidmaschinen zu gewährleisten, ist eine regelmäßige Wartung von entscheidender Bedeutung:

Minimiert Ausfallzeiten: Durch planmäßige Wartung werden unerwartete Ausfälle vermieden, Produktionsunterbrechungen minimiert und ein kontinuierlicher Betrieb sichergestellt.

Erhält die Schnittqualität: Durch regelmäßige Wartung werden Schnittpräzision und -qualität aufrechterhalten und Materialabfall und Nacharbeit reduziert.

Verlängert die Lebensdauer der Maschine: Durch eine ordnungsgemäße Wartung wird die Lebensdauer wichtiger Komponenten verlängert, der Return on Investment (ROI) optimiert und die langfristigen Ersatzkosten gesenkt.

Verfügbarkeit von Support und Ersatzteilen

Um die Zuverlässigkeit Ihrer Maschine aufrechtzuerhalten und Ausfallzeiten zu minimieren, ist der Zugang zu umfassendem Support und leicht verfügbaren Ersatzteilen von entscheidender Bedeutung:

Zeitnahe Problemlösung: Durch den schnellen technischen Support wird eine schnelle Lösung von Maschinenproblemen gewährleistet, wodurch längere Ausfallzeiten und Produktionsverzögerungen vermieden werden.

Original-Ersatzteile: Die Verwendung von Originalersatzteilen verbessert die Zuverlässigkeit und Leistung der Maschine und gewährleistet Kompatibilität und Langlebigkeit.

Service-Netzwerk: Ein zuverlässiges Servicenetzwerk bietet Unterstützung und Fachwissen vor Ort, sorgt für Sicherheit und minimiert Betriebsunterbrechungen.

Tipps vom Krrass-Experten

Laut den Experten von Krrass ist die Priorisierung regelmäßiger Wartung und einer zuverlässigen Support-Infrastruktur entscheidend für die Maximierung der Leistung und Haltbarkeit von Laserschneidmaschinen. Die Implementierung eines proaktiven Wartungsplans, unterstützt durch kompetente technische Unterstützung und Original-Ersatzteile, steigert die Betriebseffizienz und verlängert die Lebensdauer der Maschine. Durch Investitionen in hochwertige Wartungs- und Supportdienste können Unternehmen Betriebsrisiken minimieren, die Produktionsverfügbarkeit optimieren und eine konstante Schneidleistung erzielen, was letztendlich die Gesamtproduktivität und die Kundenzufriedenheit steigert.

8. Markenreputation und Bewertungen

Bedeutung der Wahl einer seriösen Marke

Die Wahl einer renommierten Marke für Laserschneidmaschinen ist aus mehreren Gründen von entscheidender Bedeutung:

Zuverlässigkeit und Qualität: Etablierte Marken verfügen über eine nachweisliche Erfolgsbilanz bei der Herstellung hochwertiger Maschinen mit fortschrittlicher Technologie und robustem Design und gewährleisten so gleichbleibende Leistung, Haltbarkeit und Präzision bei Schneidvorgängen.

Kundendienst: Renommierte Marken zeichnen sich durch umfassenden Kundensupport aus, einschließlich zeitnaher technischer Hilfe, zuverlässiger Verfügbarkeit von Ersatzteilen und einem flächendeckenden Servicenetz. Diese Support-Infrastruktur minimiert Ausfallzeiten, steigert die Betriebseffizienz und fördert Vertrauen und Zufriedenheit bei den Benutzern.

Innovation und F&E: Führende Marken investieren vorrangig in Forschung und Entwicklung und führen kontinuierlich innovative Funktionen und Weiterentwicklungen ein. Diese Innovationen verbessern die Maschinenfunktionen, beispielsweise durch schnellere Schnittgeschwindigkeiten, breitere Materialkompatibilität und verbesserte Automatisierung, sodass die Benutzer immer auf dem neuesten Stand der technologischen Fortschritte sind.

Langfristiges Engagement: Renommierte Marken beweisen ihr Engagement für langfristige Kundenzufriedenheit, indem sie Garantien und Zusicherungen anbieten, die Investitionen schützen. Dieses Engagement geht über den Erstkauf hinaus und gewährleistet fortlaufenden Support, Upgrades und Kompatibilität mit sich entwickelnden Branchenanforderungen.

Kundenrezensionen und Expertenmeinungen berücksichtigen

Kundenrezensionen und Expertenmeinungen liefern wertvolle Einblicke in den Ruf einer Marke und die Produktleistung:

Kundenbewertungen: Das Feedback bestehender Benutzer bietet Erfahrungen aus erster Hand hinsichtlich der Zuverlässigkeit, Leistung und Kundenbetreuung der Maschinen.

Expertenmeinungen: Erkenntnisse von Branchenexperten und Rezensenten helfen dabei, die Stellung einer Marke, den technologischen Fortschritt und die Marktwettbewerbsfähigkeit einzuschätzen.

Tipps vom Krrass-Experten

Laut den Experten von Krrass sollten Sie bei der Auswahl einer Laserschneidmaschine den Ruf der Marke in Bezug auf Zuverlässigkeit, Kundensupport und technologische Innovation berücksichtigen. Kundenbewertungen und Expertenmeinungen sind wichtige Ressourcen, um die Behauptungen einer Marke zu bestätigen und ihre Eignung für Ihre betrieblichen Anforderungen zu beurteilen. Die Investition in eine renommierte Marke gewährleistet nicht nur Qualität und Zuverlässigkeit, sondern sichert auch fortlaufenden Support und das Potenzial für zukünftige Upgrades. Indem Unternehmen dem Ruf der Marke und fundierten Entscheidungen Priorität einräumen, können sie getrost in Laserschneidlösungen investieren, die konstante Leistung und betriebliche Effizienz bieten.

Abschluss

Um eine fundierte Entscheidung treffen zu können, müssen diese Funktionen anhand spezifischer Betriebsanforderungen, Produktionsziele und Budgetbeschränkungen bewertet werden. Es ist wichtig, gründliche Recherchen durchzuführen, Kundenbewertungen zu nutzen, Expertenrat einzuholen und langfristige Vorteile wie Zuverlässigkeit, Support und technologische Fortschritte zu berücksichtigen.

Indem diese Überlegungen Priorität haben und die Erkenntnisse von Branchenexperten, wie denen von Krrass, genutzt werden, können Unternehmen beruhigt in eine Laserschneidmaschine investieren, die nicht nur den unmittelbaren Bedarf deckt, sondern auch zukünftiges Wachstum und Innovationen in der Fertigung unterstützt.

Die Wahl der richtigen Laserschneidmaschine ist eine strategische Entscheidung, die sich auf die Gesamteffizienz, Wettbewerbsfähigkeit und den Erfolg in der heutigen dynamischen Industrielandschaft auswirkt.