Blechbiegemaschinen sind unverzichtbare Werkzeuge in der Metallverarbeitungsindustrie und bekannt für ihre Präzision und Effizienz beim Biegen von Blechen. Diese Maschinen werden in vielen Branchen eingesetzt, darunter Automobilindustrie, Luft- und Raumfahrt und Bauwesen, wo präzises Biegen von Metall entscheidend ist. Die maximale Biegedicke eines Blechs zu kennen, ist Plattenbiegemaschine ist entscheidend, um sicherzustellen, dass die Ausrüstung die spezifischen Anforderungen verschiedener Projekte erfüllt. Dieser Leitfaden soll einen umfassenden Überblick über Plattenbiegemaschinen bieten, wobei der Schwerpunkt auf den Faktoren liegt, die ihre Biegekapazität beeinflussen, und Einblicke bieten, die Ihnen bei der Auswahl der richtigen Maschine für Ihre Anforderungen helfen. Egal, ob Sie Ihre Produktionskapazitäten verbessern oder in neue Ausrüstung investieren möchten, dieser Leitfaden vermittelt Ihnen das Wissen, das Sie für eine fundierte Entscheidung benötigen.

Inhaltsverzeichnis

Was ist Plattenbiegen

Das Plattenbiegen ist eine von vielen Methoden, die bei der Blechbearbeitung verwendet werden. Automatisierte und halbautomatisierte Prozesse wie das CNC-Plattenbiegen, bei denen CAD- und CAM-Zeichnungen verwendet werden, erzeugen Metallteile mit engen Toleranzen. Plattenbiegesysteme basieren auf speziell entwickelten Plattenbiegemaschinen. Der Prozess unterscheidet sich vom normalen Biegen, das normalerweise auf Abkantpressen oder Folgeformwerkzeugen erfolgt.

Abhängig von den spezifischen Anforderungen der Anwendung kann der CNC-Biegeprozess verschiedene Arten von Plattenbiegungen umfassen, darunter:

- Scharf - Bei scharfen Biegungen ist der Radius kleiner als der minimale Biegeradius, während die Mitte des Radius geknickt ist, um eine scharfe Biegung zu erzeugen.

- Radius — Ein benutzerdefinierter Biegeradius hängt von den individuellen Spezifikationen des Kunden ab.

- Stufenbiegen — Eine Stufenbiegung besteht aus einem großen Biegeradius, der in mehrere kleinere Biegungen unterteilt ist, die einen etwas größeren Radius bilden.

- Säumen — Bei diesen Abkantungen handelt es sich um um 180° gebogene Blechkanten, wodurch an der Kante ein Saum entsteht.

Was ist eine Plattenbiegemaschine?

Die Soft-CNC Plattenbiegemaschine ist eine neue Generation vollautomatischer Mehrseitenbiegezentren. Es handelt sich um ein neues Produkt, mit dem das Blechbiegen in eine vollautomatische Produktion übergeht. Das Soft-Biegezentrum benötigt keine Formen zum Biegen. Es kann komplexe Formen in verschiedenen Kombinationen biegen, wie rechte Winkel, nicht rechte Winkel, Bögen, Auf- und Abbiegungen usw. Es kann Mehrseitenbiegen in einer Position durchführen. Es wird im Bereich der Metallumformung verschiedener Werkstücke in verschiedenen Branchen eingesetzt. Derzeit ersetzt das Soft-Biegezentrum nach und nach CNC-Biegemaschinen.

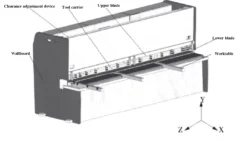

Komponenten der Biegemaschine

Das flexible Biegezentrum besteht aus einem Steuersystem, einem Betriebssystem, einem Reduzierstück, einem Servo-Antrieb, einer Schraube, einer Führungsschiene, einem Lager, einer Unterdruckpumpe, einem Rumpf, einem Zuführgestell, oberen und unteren Biegemessern, Scharniermessern, pneumatischem Zubehör, Saugnäpfen, Kupplungen, Ölkreisläufen und anderen Systemen.

Aufbau einer Plattenbiegemaschine

Plattenbiegemaschinen bestehen üblicherweise aus folgenden Teilen:

- Körper: Der Korpus ist der Hauptkörper der Plattenbiegemaschine und besteht normalerweise aus Stahl oder Gusseisen. Er ist stark und steif genug, um dem Druck und den Vibrationen des Prozesses standzuhalten.

- Obere und untere Matrizen: Die Ober- und Unterwerkzeuge sind die Kernteile einer Plattenbiegemaschine und dienen dazu, Blech in die gewünschte Form zu biegen. Die Ober- und Unterwerkzeuge bestehen normalerweise aus hochfestem legiertem Stahl, der abrieb- und korrosionsbeständig ist.

- Pendelarm: Der Pendelarm ist das Teil, welches die Ober- und Unterform verbindet und durch die Pendelbewegung dafür sorgt, dass sich Ober- und Unterform während des Prozesses relativ zueinander bewegen.

- Betriebssystem: Das Betriebssystem besteht normalerweise aus einem CNC-System und einem Hydrauliksystem, mit denen der Betrieb der Plattenbiegemaschine und verschiedene Parameter während der Verarbeitung, wie Biegewinkel, Biegeradius, Biegegeschwindigkeit usw., gesteuert werden.

- Unterstütztes Gerät: stützen das zu bearbeitende Metallblech, um die Stabilität und Genauigkeit des Blechs während der Bearbeitung sicherzustellen.

- Klemmvorrichtung: Festes Festklemmen der zu bearbeitenden Metallplatte, um sicherzustellen, dass der Bearbeitungsvorgang während der Bewegung oder des Gleitens der Platte nicht auftritt.

Nachteile des traditionellen Blechbiegens

① Geringer Automatisierungsgrad: Das Biegen großer Stücke (1m x 1m) mit einer Dicke von 1,2 mm verzinktem Blech erfordert mindestens den 3+1-Modus (3 Hilfsarbeiter + 1 Facharbeiter).

② Keine Massenproduktion möglich: Beim Biegen kleiner Teile (0,5 m x 0,5 m) muss ein Facharbeiter nach 20 Minuten eine Pause einlegen, und die Genauigkeit jeder Biegung variiert.

③ Hohe Sicherheitsrisiken: Wenn das stillschweigende Verständnis der Bediener nicht ausreicht, ist die Gefahr von Arbeitsunfällen sehr groß.

Vorteile der Plattenbiegemaschine

1. Schnelle Biegegeschwindigkeit

Der Vorteil des flexiblen Biegezentrums ist seine hohe Biegegeschwindigkeit. Da die CNC-Biegemaschine die Richtung manuell anpassen und dann biegen muss, wird viel Arbeit verschwendet. Die Biegegeschwindigkeit des flexiblen Biegezentrums ist dreimal so hoch wie die der CNC-Biegemaschine, was die Zykluszeit des mehrseitigen und mehrstufigen Biegens erheblich verkürzt und 0,5 s/Zeit erreicht. Die vollständige Servosteuerung kann die Produktgenauigkeit innerhalb von 3 s steuern, was erheblich Arbeitsaufwand spart.

2. Keine Biegeform erforderlich

Das flexible Biegezentrum verwendet eine universelle Biegeform und ermöglicht das Biegen verschiedener Formen durch mehrachsige gleichzeitige Verknüpfung und vollständige Servosteuerung. Herkömmliche CNC-Biegemaschinen erfordern eine Biegung und eine Form, und für jede Biegeform werden spezielle Formen angepasst, was kostspielig ist.

3. Hoher Automatisierungsgrad

Das flexible Biegezentrum verfügt über zahlreiche Schnittstellen, um die Anbindung vor- und nachgelagerter Blechproduktionslinien zu erleichtern. Es kann an den Roboter angeschlossen werden, um ein automatisches integriertes Be- und Entladen zu realisieren und eine vollständige Automatisierung zu erreichen.

4. Hoher Sicherheitsfaktor

CNC-Biegemaschine: Zum Biegen müssen die Biegeteile manuell in die Biegemaschine eingezogen werden, was gewisse Sicherheitsrisiken birgt.

CNC-Blechbiegemaschine: Das zu biegende Werkstück wird automatisch durch den Saugnapf in das flexible Biegezentrum geschoben und nach dem Biegen automatisch durch den Saugnapf zurückgeschoben. Der gesamte Prozess reduziert manuelle Eingriffe und das flexible Biegezentrum weist eine höhere Sicherheitsleistung auf.

Zusammenfassung

Mit der rasanten Entwicklung der Fertigungsindustrie steigen auch die Prozessanforderungen für das Blechbiegen. Der manuelle Betrieb von CNC-Biegemaschinen zum Biegen kann die Konsistenz der Werkstücke nicht garantieren, was zu unterschiedlichen Fehlern bei jedem Werkstück führt und die Standards nicht erfüllt. CNC-Blechbiegezentren können die Biegegenauigkeit gewährleisten und eine gute Kontrolle über die Qualität der Werkstücke bieten.

CNC-Plattenbiegezentren werden in zahlreichen Branchen eingesetzt, beispielsweise in der Küchengeräte-, Lüftungs- und Klimatechnik, bei Aktenschränken, Schaltschränken, Werkzeugschränken sowie im Umweltschutz und in der Luft- und Raumfahrt. Immer mehr Menschen entscheiden sich für CNC-Plattenbiegemaschinen.

Abmessungen und Designüberlegungen zum Plattenbiegen

Bei jedem Plattenbiegeprojekt gibt es bestimmte Designüberlegungen und Abmessungen, die das Ergebnis des Werkstücks beeinflussen.

Biegelinie

Die Biegelinie ist eine gerade Linie auf beiden Seiten einer Plattenbiegung, die den Anfang und das Ende einer Biegung anzeigt.

Biegeradius

Der Biegeradius ist der Abstand zwischen der Biegeachse und der Innenfläche der Biegung. Der am häufigsten verwendete Radius ist ein 90°-Winkel. Um Zeit und Geld zu sparen, kann Metal Works für eine effizientere Produktion auf derselben Ebene nach oben oder unten biegen.

Teile müssen oft überbogen werden, um den idealen Radius und Biegewinkel zu erreichen, da nach dem Biegen Restspannungen im Material entstehen, die als Rückfederung bezeichnet werden. Der Mindestbiegewert hängt vom jeweiligen Material und der Anwendung ab, aber der Biegeradius sollte in den meisten Anwendungen mindestens der Materialdicke entsprechen, um Brüchen vorzubeugen.

Biegewinkel

Der Biegewinkel oder Innenbiegeradius ist der Winkel vom gebogenen Flansch zu seiner Ausgangsposition vor dem Biegen. Der Innenbiegeradius plus die Blechdicke ergeben den Außenbiegeradius.

Neutrale Achse

Die neutrale Achse ist der Teil des Blechs, der weder komprimiert noch gedehnt wird. Ihre Länge bleibt konstant.

K-Faktor

Dies definiert, wo sich die neutrale Achse innerhalb des Biegematerials befindet. Die Formel zur Berechnung des K-Faktors besteht darin, die neutrale Achse (T) durch die Blechdicke (t) zu dividieren. Der Wert des K-Faktors liegt tendenziell über 0,25, aber unter 0,5.

Biegezugabe

Die Biegezugabe ist die Bogenlänge der Biegung oder die neutrale Achslänge zwischen den Biegelinien. Sie können die Biegezugabe verwenden, um die gesamte flache Länge zu berechnen, indem Sie die Biegezugabe zu den Flanschlängen addieren.

Biegeentlastung

Anwendungen verwenden Biegeentlastungen, wenn eine Biegung über eine Kante verläuft. Die Biegeentlastung darf nicht tiefer sein als die Kombination aus Biegeradius und Materialstärke. Um ein Reißen zu verhindern, ist beim Biegevorgang eine Entlastungskerbe erforderlich.

Biegehöhe

Die Biegehöhe (H) muss mindestens das Vierfache der Blechdicke (t) plus Biegeradius (r) betragen. Andernfalls führt eine zu geringe Biegehöhe zu einer Verformung des Teils. Die Formel zur Berechnung der Biegehöhe lautet: H = 4t + r.

Biegen in der Nähe von Löchern

Das Biegen einer Platte in der Nähe von Löchern auf einem Werkstück kann zu einer Verformung des Lochs führen.

Warum können CNC-Plattenbiegemaschinen herkömmliche Biegemaschinen ersetzen?

Zunächst einmal kann die Plattenbiegemaschine die Produktionseffizienz erheblich verbessern. Der traditionelle Biegeprozess erfordert manuelle Bedienung, was nicht nur ineffizient ist, sondern auch keine Genauigkeit garantieren kann. Beispielsweise kann das Plattenbiegezentrum von Krrass automatisch gemäß dem voreingestellten Programm ohne manuelles Eingreifen biegen, was die Produktionseffizienz erheblich verbessert. Gleichzeitig verfügt die Biegemaschine auch über eine Vielzahl von Biegemodi, die sich an verschiedene Produktionsanforderungen anpassen und eine flexible Produktion ermöglichen.

Zweitens kann die Effizienz der Plattenbiegemaschine die Produktqualität deutlich verbessern. Plattenbiegemaschinen verwenden einen hochpräzisen Servomotor und ein fortschrittliches CNC-System, das eine präzise Biegesteuerung ermöglicht und eine erstklassige Produktqualität gewährleistet. Darüber hinaus verfügen die Platten über automatische Erkennungs- und Korrekturfunktionen, die den Biegeprozess in Echtzeit überwachen, Probleme umgehend identifizieren und beheben und so die Produktqualität weiter verbessern. Diese fortschrittliche Technologie macht die Plattenbiegemaschine zur idealen Wahl, um bei Metallbearbeitungsprojekten hervorragende Ergebnisse zu erzielen.

Der arbeitssparende Effekt von Plattenbiegemaschinen kann nicht ignoriert werden. Der traditionelle Biegeprozess erfordert viel manuelle Arbeit, was nicht nur arbeitsintensiv ist, sondern auch hohe Arbeitskosten verursacht. Plattenbiegemaschinen können jedoch unbemannt betrieben werden, was die Arbeitskosten erheblich senkt. Darüber hinaus kann der stabile Betrieb von Plattenbiegemaschinen Produktionsunfälle durch menschliche Fehler reduzieren und die Produktionssicherheit verbessern.

Darüber hinaus sind Biegemaschinen auch energiesparend und umweltfreundlich. Biegemaschinen werden elektrisch angetrieben und benötigen keinen Kraftstoff, was sowohl energiesparend als auch umweltfreundlich ist. Gleichzeitig ist das Betriebsgeräusch gering und die Umweltbelastung minimal.

Generell sind die Flexibilität, Effizienz und Arbeitsersparnis der Maschine offensichtlich. Sie kann nicht nur die Produktionseffizienz und Produktqualität verbessern, sondern auch Arbeitskosten sparen und die Umwelt schützen. Daher ist die Plattenbiegemaschine zweifellos eine ideale Wahl für die moderne Fertigungsindustrie und übertrifft traditionelle Biegegeräte und wird zum Mainstream.

Biegeprozess von Plattenbiegemaschinen

Füttern und Positionieren

Das Blech wird entweder manuell oder über ein automatisches Zuführsystem in die Maschine eingeführt. Nach der Zuführung wird das Blech mithilfe von Anschlägen und Ausrichtungssystemen präzise in der Maschine positioniert, um ein präzises Biegen zu gewährleisten. Diese Systeme helfen dabei, eine konsistente Ausrichtung aufrechtzuerhalten und Abweichungen zu vermeiden, was für das Erreichen der gewünschten Biegewinkel und -maße entscheidend ist. Die Kombination aus automatischer Zuführung und präziser Positionierung stellt sicher, dass jedes Blech für den Biegevorgang richtig platziert wird, was sowohl die Effizienz als auch die Genauigkeit verbessert.

Klemm- und Biegeklingen

Nach der Positionierung wird das Blech mithilfe von oberen und unteren Klemmen sicher festgeklemmt. Diese Klemmen sorgen dafür, dass das Blech während des gesamten Biegevorgangs stabil bleibt, was entscheidend für die Aufrechterhaltung der Genauigkeit und die Vermeidung eines Materialrutschens ist. Gleichzeitig werden die oberen und unteren Biegeklingen der Plattenbiegemaschine positioniert. Diese Klingen arbeiten im Tandem, um die Biegesequenz auszuführen: Die obere Klinge hebt sich, um das Metall nach oben zu biegen, während die untere Klinge es nach unten biegt. Diese synchronisierte Aktion ermöglicht eine präzise Formgebung des Blechs gemäß programmierten Spezifikationen und gewährleistet konsistente Ergebnisse in jedem Produktionszyklus.

Biegeprozess und Präzisionskontrolle

Während die Klemmen das Blech festhalten, leiten die oberen und unteren Biegeklingen der Plattenbiegemaschine den Biegevorgang ein. Die obere Klinge hebt sich, um das Metall nach oben zu biegen, während die untere Klinge gleichzeitig das Blech nach unten biegt. Diese Biegesequenz mit Doppelwirkung wird durch die Programmierung der Maschine sorgfältig gesteuert, sodass jede Biegung genau die erforderlichen Winkel und Abmessungen aufweist. Fortschrittliche Sensoren und Rückmeldesysteme ermöglichen Anpassungen in Echtzeit und sorgen so für eine präzise Kontrolle des Biegevorgangs.

Umpositionieren und Entladen

Nach Abschluss einer Biegefolge werden die Klemmen freigegeben, sodass das Blech neu positioniert werden kann, um bei Bedarf weitere Biegungen durchzuführen. Diese Neupositionierung kann je nach Leistungsfähigkeit der Maschine und Komplexität des herzustellenden Teils manuell oder automatisch erfolgen. Sobald alle Biegevorgänge abgeschlossen sind, geben die Klemmen das geformte Blech frei, das dann aus der Maschine entnommen wird. Dieser effiziente Entladevorgang bereitet das gebogene Blech für die nachfolgenden Fertigungsphasen oder die Endmontage des Produkts vor.

Gängige Biegeverfahren

Freies Biegen

Freies Biegen, auch Luftbiegen genannt, ist einfacher als andere Methoden. Die Tiefe der oberen Form steuert den Biegewinkel in die V-Nut der unteren Form.

Die Genauigkeit eines Biegeteils hängt von verschiedenen Faktoren ab, wie beispielsweise Y1, Y2, obere und untere V-Achsenformen und Platte.

Aufgrund seiner Vielseitigkeit und seines breiten Verarbeitungsspektrums wird es jedoch häufig verwendet. Es eignet sich für einfache, große oder weniger produktive Strukturen.

Dreipunktbiegung

Beim Dreipunktbiegen, auch Formbiegen (Bodenbiegen) genannt, wird der Biegewinkel durch die Höhe des Keils in der unteren Form bestimmt.

Das obere Gesenk liefert nur die erforderliche Biegekraft und eliminiert die Nichtparallelität zwischen den Gesenken durch die Verwendung von Hydraulikpolstern am Stößel.

Dieses Verfahren ermöglicht die Herstellung hochpräziser Teile, d. h. mit geringen Winkel- und Geradheitsfehlern. Es wird für komplexe Strukturen, kleine Größen und die Stapelverarbeitung verwendet.

Korrekturbiegen

In dem durch die oberen und unteren Formen gebildeten Hohlraum wird eine Korrekturbiegung vorgenommen, die die gewünschte Querschnittsform erhalten kann. Dies erfordert jedoch eine größere Biegekraft und wiederholte Formreparaturen, und die Allgemeingültigkeit der Form könnte besser sein. Wenn spezielle Anforderungen oder Querschnittsformen nicht durch freies Biegen realisiert werden können, wird häufig diese Biegemethode verwendet.

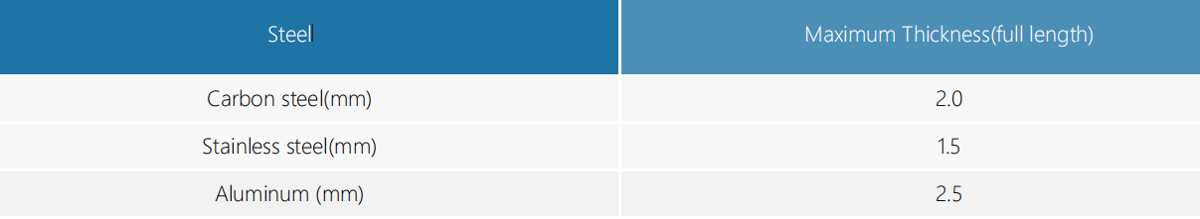

Was ist die maximale Biegedicke?

Die Biegedickenkapazität von Plattenbiegemaschinen kann je nach Modell und Hersteller erheblich variieren. Im Allgemeinen sind Plattenbiegemaschinen für die Verarbeitung unterschiedlicher Materialstärken ausgelegt, typischerweise von dünnen Blechen bis hin zu Blechen mittlerer Stärke. Hier sind einige typische Kapazitäten:

- Dünne Messgeräte: Blechbiegemaschinen können oft sehr dünne Blechstärken biegen, manchmal nur 0,5 mm oder sogar dünner.

- Mittlere Dicken: Sie können auch mittlere Stärken biegen, die üblicherweise im Bereich von 1 mm bis 3 mm liegen, in einigen Fällen bis zu 4 mm oder mehr, je nach Konstruktion und Leistung der Maschine.

- Materialtyp: Die Biegedicke kann auch von der Art des verwendeten Materials abhängen (z. B. Edelstahl, Aluminium, Weichstahl). Unterschiedliche Materialien können Anpassungen der Biegeparameter wie Klemmkraft und Biegegeschwindigkeit erfordern.

- Maschinenspezifikationen: Es ist wichtig, für jedes Modell einer Plattenbiegemaschine die Spezifikationen des Herstellers zu prüfen, da dort die genauen Biegekapazitäten in Bezug auf Dicke und Materialart angegeben sind.

Tipps zur Auswahl der besten Plattenbiegemaschine

1. Biegekapazität

Die Biegekapazität ist ein entscheidender Faktor, der bestimmt, ob Ihr Maschinenmodell kompatibel mit der Handhabung Ihrer Werkstückgröße. Sie können problemlos jedes Werkstück unterbringen, das kleiner ist als die maximale Kapazität Ihrer Maschine.

Wählen Sie jedoch keine Biegemaschine mit zu großer Biegekapazität, da dies umfangreiche Werkzeuge und einen höheren Energieverbrauch erfordert. Dies kann auch die Produktivität verringern und die Produktionskosten erhöhen.

2. Werkstoff

Jede Biegemaschine kann verschiedene Materialarten verarbeiten. Edelstahl lässt sich schwer biegen und erfordert eine leistungsstarke Metallbiegemaschine. Bei duktilen Metallen wie Aluminium ist jedoch keine übermäßige Biegekraft erforderlich.

Lesen Sie die Empfehlungen des Herstellers, bevor Sie sich für eine Biegemaschine entscheiden. So können Sie die Maschine auswählen, die am besten zur Festigkeit Ihres Materials passt.

3. Anzahl der Werkzeugstapel

Die Anzahl der Werkzeugstapel gibt die Kapazität einer Biegemaschine zum Einbau von Biegematrizen an. Durch den Einbau mehrerer Matrizen können Sie mehrere Radien in einer einzigen Aufspannung bearbeiten. Das Biegen von Metallrohren in einer Rohrbiegemaschine mit einer großen Anzahl von Werkzeugstapeln ermöglicht Ihnen eine Minimierung der Materialhandhabung. Es bietet Ihnen außerdem mehr Gestaltungsfreiheit und ermöglicht Ihnen die Erstellung mehrerer Designs auf einmal.

4. Biegequalität

Die Biegequalität ist ein weiterer wichtiger Faktor, der die Wahl einer Biegemaschine beeinflusst. Sie bestimmt Ihre Fähigkeit der Maschine, präzise Biegewinkel und -längen zu erzeugen von geraden Abschnitten. Die Maschinenmontage und die Qualität der verschiedenen Komponenten wirken sich ebenfalls auf die Biegequalität aus, die sie erzeugt.

5. Stabilität des Kontrollsystems

Die Stabilität eines Steuerungssystems umfasst mehrere Aspekte, darunter Hardwarekonfiguration, Funktionalität und Zuverlässigkeit. Es beeinflusst die Effizienz einer Biegemaschine. Die Zuverlässigkeit der Steuerungen ist ein entscheidender Faktor bei der Auswahl der richtigen Maschine. Sie müssen auch auf die Haltbarkeit verschiedener Komponenten achten, um einen reibungslosen Betrieb zu gewährleisten.

6. Wandstärke

Die Wandstärke ist ein entscheidender Faktor bei der Auswahl der richtigen Rohrbiegemaschine. Sie bestimmt die Biegekraft erforderlich, um ein Rohr oder eine Röhre in einem bestimmten Winkel zu biegen. Auch die Materialdicke ist bei Metallblechen und -platten entscheidend. Dickere Materialien erfordern mehr Kraft. Zum Biegen dicker Materialien müssen Sie eine hocheffiziente Biegemaschine auswählen.

7. Stromquelle

Verschiedene Biegemaschinen verwenden unterschiedliche Energiequellen. Sie nutzen hydraulische, pneumatische oder elektrische Energie. Hydraulische Biegemaschinen eignen sich am besten für Biegeaufgaben, die viel Kraft erfordern. Pneumatische oder elektrische Maschinen sind dagegen für ihren effizienten Energieverbrauch und reibungslosen Betrieb bekannt.

Wenn Sie mit Werkstücken arbeiten, die leistungsstarke Maschinen erfordern, sollten Sie sich für hydraulisch betriebene Biegemaschinen entscheiden. Wenn Sie jedoch nach einer energieeffizienten Lösung suchen, sind pneumatische oder elektrische Maschinen für Sie besser geeignet.

8. Wartung

Die Wartung einer Biegemaschine ist eine zeitaufwändige und kostspielige Verfolgung. Ohne regelmäßige Wartung wird Ihre teure Maschine jedoch ruiniert.

Einige Unternehmen bieten Ihnen langlebige Maschinen mit außergewöhnlichen Funktionen, die weniger Wartung erfordern. Die Investition in solche Maschinen ermöglicht es Ihnen, sorglos zu sein und sich auf den Biegeprozess zu konzentrieren.

Allgemein gesprochen

Zusammenfassend lässt sich sagen, dass eine Plattenbiegemaschine für die Herstellung innovativer und maßgeschneiderter Metallprodukte in verschiedenen Branchen unverzichtbar ist. Durch die Auswahl der richtigen Plattenbiegemaschine können Sie Abläufe optimieren und präzise Biegungen und Formen effizient erzielen. Es ist wichtig, Zeit in die Recherche seriöser Lieferanten zu investieren, um die optimale Maschine zu finden, die Ihren Produktionsanforderungen und Ihrem Budget entspricht. Durch die Auswahl der geeigneten Plattenbiegemaschine können Sie komplizierte Metallkomponenten effektiv herstellen und bei der Formgebung von Metallmaterialien einwandfreie Ergebnisse erzielen.