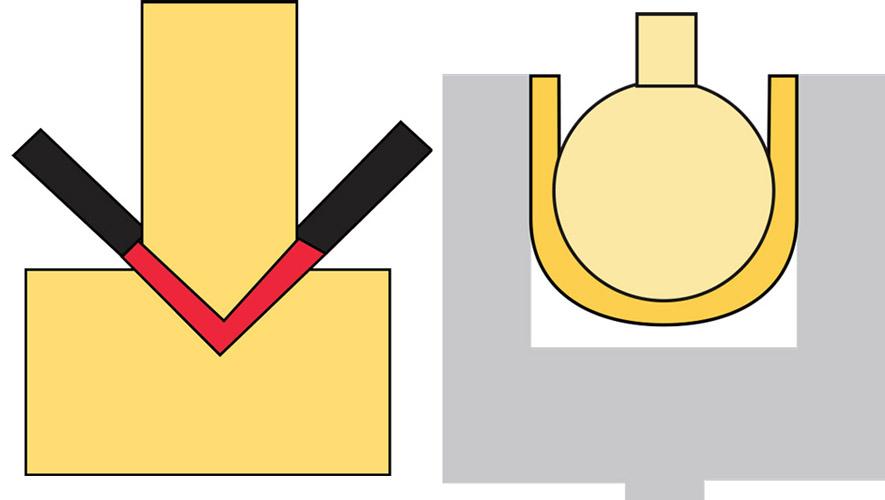

Was ist eine Abkantpresse mit U-Bogen?

Abkantpresse Unter U-Biegung versteht man einen Vorgang, bei dem das Metallblech auf der Abkantpresse zweimal oder öfter gebogen wird, um eine U-Form zu erhalten.

Dieser Vorgang wird durch eine genaue Steuerung des Schließwinkels und der Hübe der oberen und unteren Matrizen erreicht, um die genaue Größe und den Winkel der Designanforderungen zu erfüllen.

Die U-Biegung ist eine der gängigsten Umformungstechniken in der Metallverarbeitungsindustrie.

U-Bögen sind in verschiedenen Branchen wie der Metallverarbeitung und dem Maschinenbau unverzichtbar.

Es wird häufig zur Herstellung von Architektur- und Strukturteilen, Autoteilen, Gehäusen für Haushaltsgeräte und in der Designfertigung verwendet, bei der Innenraum benötigt wird, wie etwa Rohrleitungssystemen und Schaltschränken.

Durch einen U-Bogen können nicht nur Materialkosten gespart und die Produktionseffizienz verbessert werden, sondern auch die guten mechanischen Eigenschaften und die optische Qualität der Produkte sichergestellt werden.

Geschichte und Entwicklung der Abkantpressentechnologie

Der Abkantpresse gilt als zentrales Werkzeug zur Blechumformung und seine Geschichte lässt sich bis in die frühe Industrialisierung zurückverfolgen.

Die anfängliche manuelle Abkantpresse ist arbeitsintensiv und zeichnet sich durch eine komplexe Bedienung und geringe Effizienz aus.

Mit dem Fortschritt der Technologie wird die Entwicklung der Abkantpresse durch Hydraulik- und CNC-Technologie deutlich verbessert, so dass die Maschine in der Lage ist, präzise und komplizierte Biegungen durchzuführen, einschließlich U-Biegungen.

Die U-Biegetechnologie wird zusammen mit der Weiterentwicklung der Abkantpressentechnologie, die vom einfachen geradlinigen Biegen bis zum dreidimensionalen Biegen reicht, ständig verbessert.

Dadurch wird nicht nur ein verbesserter Biegewinkel und eine höhere Präzision erreicht, sondern auch eine mehrstufige Abfolge automatischer, konstanter Biegungen ermöglicht.

Moderne CNC-Abkantpressen können sogar in CAD/CAM-Software integriert werden, wodurch die gesamte U-Biegung präzise nachgeahmt und gesteuert werden kann und so eine hohe Präzision und Massenproduktion von Projekten erreicht wird.

Darüber hinaus bereichern und verbessern die Matrizentechnik und Hilfswerkzeuge wie der hintere Anschlag und die vordere Stützvorrichtung die Möglichkeiten und die Anpassungsfähigkeit des U-Bogens.

Technische Aspekte

Arten von Abkantpressen zum U-Biegen

Mechanische Abkantpresse:

Vorteile: einfache Struktur, kostengünstige Leistung, bequeme Wartung, intuitive Bedienung, geeignet für kleine Maßstäbe oder Gelegenheiten, bei denen weniger Präzision erforderlich ist.

Nachteile: Aufgrund der eingeschränkten Bewegungswege ist bei hohen Tonnagen wahrscheinlich keine genaue Steuerung möglich. Außerdem ist die Arbeitseffizienz geringer als bei hydraulischen Typen und für Massen- und Dauerproduktion ungeeignet.

Hydraulische Abkantpresse:

Vorteile: Das Hydrauliksystem bietet einen stabilen und intensiven Druck, der an präzises Biegen bei unterschiedlichen Materialstärken angepasst werden kann. Es kann auch stufenlos in einem größeren Bereich eingestellt werden und eignet sich für die Massenproduktion und Branchen, in denen hohe Präzision erforderlich ist.

Nachteile: Die Ausrüstung ist komplex und erfordert für den normalen Betrieb regelmäßige Wartung. Die anfänglichen und späteren Wartungskosten sind relativ hoch.

Für U-Bögen geeignete Materialien

Die Kenntnis der physikalischen und mechanischen Eigenschaften unterschiedlicher Metallmaterialien ist für die präzise Gestaltung und Umsetzung des U-Biegeprozesses von entscheidender Bedeutung und trägt dazu bei, Produktqualitätsprobleme aufgrund unsachgemäßer Verwendung von Materialien zu vermeiden.

Kohlenstoffarmer Stahl: Er weist eine mittlere Intensität, eine gute Plastizität auf, lässt sich leicht biegen und ist eines der am häufigsten verwendeten Materialien zur Herstellung von U-Bögen.

Edelstahl: Er ist gut, korrosionsbeständig und dekorativ. Aufgrund der hohen Intensität und der Rückfederungseigenschaften ist eine genaue Berechnung und Kontrolle der Verformungsparameter beim Biegen erforderlich.

Aluminium: Es hat eine geringe Dichte und eine gute elektrische und thermische Leitfähigkeit, wodurch es für leichte Teile geeignet ist. Beim Biegen sollten Sie die Eigenschaften der starken Duktilität und des geringen Elastizitätsmoduls berücksichtigen, um ein übermäßiges Zurückfedern und eine Beeinträchtigung der Produktqualität zu vermeiden.

Kupferlegierung: Sie weist eine gute elektrische Leitfähigkeit und Korrosionsbeständigkeit auf. Aufgrund ihrer hohen Festigkeit muss sie mit geeigneten Matrizen und unter geeigneten Prozessbedingungen verarbeitet werden.

Konstruktionsüberlegungen für U-Bögen

Biegeradius: Er ist in der Regel größer als ein bestimmtes Vielfaches der Materialstärke, um die Entstehung von Rissen oder zu großen inneren Spannungen beim Biegen zu vermeiden und so die Integrität der Werkstückstruktur zu gewährleisten.

Biegewinkel: Er bestimmt die endgültige Form des Werkstücks. Er wird entsprechend den Anforderungen des Produktdesigns und des Rückfederungseffekts berechnet, um so die erwartete geometrische Größe auszugleichen.

Biegekraft: Sie wird von vielen Faktoren wie Materialstärke, Biegeradius und Länge bestimmt. Zu großer oder zu kleiner Druck kann zu Qualitätsproblemen führen. Daher sind professionelle Berechnungstools und empirische Formeln erforderlich, um den richtigen Druckwert sicherzustellen.

III. Praktischer Leitfaden

Schritt-für-Schritt-Anleitung zum Durchführen eines U-Bogens

Wählen Sie die richtige Abkantpresse und die richtigen Matrizen: Wählen Sie je nach Materialart und -dicke eine mechanische oder hydraulische Abkantpresse. Wählen Sie die passende Ober- und Untermatrize entsprechend der erforderlichen U-Bogengröße und -form.

Materialvorbereitung: Messen und schneiden Sie das Blech auf die benötigte Größe.

Stellen Sie die Maschinenparameter ein: Stellen Sie die angemessenen Parameter für Biegekraft, Geschwindigkeit und Winkel entsprechend der Materialstärke und dem Biegeradius ein.

Bedienung der Biegevorrichtung: Legen Sie das Blech auf die Abkantpresse, stellen Sie sicher, dass es sich in der Mitte der Matrize befindet, und biegen Sie es entsprechend den festgelegten Parametern.

Prüfen und anpassen: Überwachen Sie die Materialverformung, prüfen Sie die Genauigkeit von Größe und Winkel und passen Sie Druck und Winkel rechtzeitig an, um den Rückfederungseffekt auszugleichen. Führen Sie nach dem anfänglichen Biegen einer oder beider Seiten den anderen Teil des Biegens nach denselben Verfahren durch.

Technik: Verwenden Sie genaue Messwerkzeuge, um die Position der Matrize und die Winkeleinstellung mehrmals zu überprüfen.

Bei komplexen U-förmigen Werkstücken kann die schrittweise Formungsmethode verwendet werden. Biegen Sie jeweils einen kleinen Abschnitt und halten Sie den Abschnitt konstant und konsistent.

Entwickeln Sie standardisierte Betriebsverfahren, gehen Sie strikt vor und verbessern Sie die Betriebskompetenz durch wiederholtes Üben.

Häufige Fehler und wie man sie vermeidet

Eine falsche Wahl der Matrizen und eine ungenaue Einstellung des Matrizenspalts führen zu einem schlechten Biegeeffekt oder zu einer Beschädigung des Werkstücks.

Wenn die Biegekraft zu groß oder zu klein ist, bricht das Material. Die Rückfederung ist zu groß, was die Produktpräzision beeinträchtigt.

Eine falsche Lage des Materials und Fixierung führt beim Biegevorgang zu einem Versatz.

Basierend auf den oben genannten Fragen gibt es einige Ansätze zur Vorsorge:

Halten Sie sich strikt an die Bedienungsanleitung, wählen Sie die Matrize anhand Ihrer Praxiserfahrung aus, führen Sie regelmäßige Kontrollen durch und passen Sie den Matrizenspalt an.

Berechnen Sie die Biegekraft entsprechend der Materialeigenschaften und -dicke und berücksichtigen Sie dabei auch die Rückfederung, wodurch das Ausgleichsvolumen entsprechend erhöht wird.

Verbessern Sie die Schulung der Bediener und verbessern Sie die Genauigkeit beim Spannen und Positionieren des Materials.

Wartung und Pflege von Abkantpressen

Tägliche Wartung

Reinigen Sie die Abkantpresse regelmäßig von inneren und äußeren Rückständen, stellen Sie sicher, dass das Schmiersystem reibungslos funktioniert, und ergänzen oder ersetzen Sie das Schmieröl rechtzeitig.

Überprüfen Sie die Dichtungseigenschaften des Hydrauliksystems, um Öllecks zu vermeiden und sicherzustellen, dass die Hydraulikkomponenten ordnungsgemäß funktionieren.

Warten und überprüfen Sie das elektrische Steuerungssystem und stellen Sie sicher, dass die Komponenten stabil und sicher funktionieren.

Überprüfen Sie die Abriebfestigkeit der Matrize und schleifen, reparieren oder ersetzen Sie sie bei Bedarf durch neue Matrizen.

Langfristige Wartungsstrategien

Entwickeln Sie einen detaillierten Wartungsplan für die Ausrüstung, führen Sie regelmäßige Überprüfungen und Reparaturen durch, um möglichen Fehlfunktionen vorzubeugen.

Erstellen Sie Nutzungsaufzeichnungen und verfolgen Sie den Betriebszustand der Geräte, um Belege für spätere Wartungsarbeiten zu haben.

Sensibilisieren Sie Ihre Mitarbeiter für die Bedeutung der Gerätewartung und entwickeln Sie gute Betriebsgewohnheiten, um die Lebensdauer und Arbeitseffizienz der Abkantpresse zu verlängern.

Industrielle Anwendungen

U-Bögen in verschiedenen Branchen

Automobilindustrie

Im Automobilbau wird U-Biegen häufig bei der Herstellung von Abgaskanälen, Aufhängungskomponenten und Karosseriestrukturteilen verwendet. Dabei wird auf die Materialauswahl, die Präzision des Biegeprozesses und die Haltbarkeit der Produkte geachtet, da diese Komponenten normalerweise hohen Temperaturen, hohem Druck und Vibrationen standhalten müssen.

Luft- und Raumfahrtindustrie

Die Luft- und Raumfahrtindustrie stellt extrem hohe Anforderungen an geringes Gewicht und hohe Festigkeit. Das U-Biegeverfahren wird üblicherweise in Flugzeugtreibstoffversorgungssystemen, Rumpfrahmenstrukturen und anderen internen Rohrleitungslayouts verwendet, um sicherzustellen, dass jedes Teil strenge Standards erfüllt und Gewichtsreduzierungsziele erreicht werden.

Architekturbranche

In der Bauindustrie werden U-förmige Stahlträger oder Rohre häufig für Strukturstützen, Abgassysteme, Heizungs-, Lüftungs- und Klimarohre usw. verwendet. Insbesondere in der Stahlkonstruktionsarchitektur können vorgebogene U-förmige Träger die Arbeitseffizienz und Strukturstabilität verbessern, was für die Punktmontage praktisch ist.