Was ist Metallscheren?

Metallschere ist ein unverzichtbares Werkzeug in der Metallverarbeitung und dient oft als erster Schritt in der Produktionskette. Dabei wird überschüssiges Material abgeschnitten oder Blech auf die richtige Größe zugeschnitten, um bearbeitbare Teile herzustellen. Metallscherenmaschinen, die seit Jahren ein fester Bestandteil der Fertigung sind, spielen in diesem Prozess eine entscheidende Rolle und haben im Laufe der Zeit nur minimale Änderungen erfahren.

Der spezifische Typ der erforderlichen Metallschere hängt von der beabsichtigten Anwendung ab. Diese Maschinen werden anhand ihrer Fähigkeit kategorisiert, eine bestimmte Stahldicke auf eine bestimmte Länge zu schneiden. Sie sind jedoch in verschiedenen Ausführungen und Konfigurationen erhältlich und verfügen jeweils über unterschiedliche Funktionen, um den unterschiedlichen Produktionsanforderungen gerecht zu werden.

Im Wesentlichen ist das Metallschneiden ein Verfahren, das zum Erzielen präziser Schnitte in Blechen eingesetzt wird und Aufgaben wie das Kalibrieren von Werkstücken oder das Vorbereiten von Rohlingen für die nachfolgende Metallverarbeitung, wie etwa CNC-Stanzen, erleichtert.

Wie funktioniert eine Metallschere?

Metallscheren ist ein präziser Schneideprozess, bei dem eine spezielle Maschine oder ein spezielles Werkzeug zum Einsatz kommt, um Blech ohne Hitze zu schneiden. Im Gegensatz zu anderen Schneideverfahren, wie z. B. Zerspanung oder Laserschneiden, entsteht beim Scheren kein Abfall in Form von Spänen oder Metallstücken, weshalb es bei Herstellern, die eine maximale Materialausnutzung anstreben, beliebt ist.

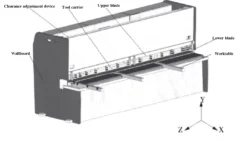

Während des Schervorgangs wird das Blech durch eine Reihe von Druckklammern, den sogenannten „Niederhaltern“, sicher an seinem Platz gehalten. Der Schneidmechanismus besteht aus zwei Klingen: einer oberen Klinge und einer unteren Klinge. Diese Klingen sind nicht in derselben Position ausgerichtet, sondern leicht versetzt, um eine Kollision zu vermeiden und gleichzeitig eine saubere Schnittkante zu gewährleisten. Dieser Versatz, auch Klingenabstand genannt, ist entscheidend für präzise Schnitte.

Normalerweise bleibt das untere Sägeblatt an Ort und Stelle, während das obere Sägeblatt mit erheblicher Kraft nach unten gedrückt wird. Das obere Sägeblatt ist in einem leichten Winkel zum unteren Sägeblatt angeordnet, sodass der Schnitt gleichmäßig von einem Ende zum anderen verläuft und nicht auf einmal. Dieser Winkel verringert die zum Durchschneiden des Metalls erforderliche Kraft.

Die Klingen von Metallscheren werden aus verschiedenen Werkzeugstahlsorten hergestellt, die jeweils spezifische Eigenschaften wie Härte, Verschleißfestigkeit oder Stoßdämpfung aufweisen. Die Auswahl des geeigneten Klingenmaterials ist entscheidend, um eine effiziente Schneidleistung und eine längere Lebensdauer des Werkzeugs zu gewährleisten.

Kauf einer guten Metallschere: 5 Faktoren, die Sie berücksichtigen müssen

Wenn Sie vor dem Kauf einer Metallschere die folgenden Faktoren sorgfältig berücksichtigen, können Sie eine Maschine auswählen, die Ihren Produktionsanforderungen entspricht, zuverlässige Leistung liefert und ein hervorragendes Preis-Leistungs-Verhältnis bietet.

Welche Art von Metall wird zum Scheren verwendet?

Art, Dicke und Konsistenz der zu schneidenden Materialien haben großen Einfluss auf die Wahl der zu kaufenden Schere. Wenn Sie dünne Metalle oder leichtes Aluminium schneiden, reicht Ihnen eine pneumatisch oder elektrisch betriebene Schere möglicherweise aus, während Sie beim Schneiden von ¾-Zoll-Platten mit plasmageschnittenen Löchern aufgrund der Stoßdämpfungseigenschaften möglicherweise wirklich eine gute mechanische Schere in Betracht ziehen sollten. Es ist nicht nur wichtig, die Art des Materials zu berücksichtigen, sondern auch die Struktur des Materials, da Trittbleche, Streckmetalle, Lochbleche usw. alle anders geschnitten werden als flaches Material gleicher Machart.

Anzahl der benötigten Schnittteile

Die Menge der zu scherenden Teile ist fast genauso wichtig wie die Art des zu scherenden Materials. Während eine einfache und kostengünstige Maschine für den gelegentlichen Einsatz mit geringem Volumen ausreichen kann, ist für die Produktionsaufgaben beispielsweise eines Stahlservicecenters eine anspruchsvollere oder robustere Maschine erforderlich. Die Maschinen sind nicht nur in vielen verschiedenen Ausführungen erhältlich, sondern können auch mit zahlreichen Optionen ausgestattet werden, darunter Förderbänder/Stapler, um das gescherte Material auf einer Palette zu stapeln und schnell zu entfernen. Weitere Optionen können Hochgeschwindigkeitshydraulik oder genauere Frontmessoptionen sein.

Guillotine- oder Schwenkbalkentyp

Nachdem Sie den Antriebstyp der Schere bestimmt haben, müssen Sie als Nächstes den Designstil berücksichtigen, der großen Einfluss darauf haben kann, ob die Schere für Ihre Anforderungen geeignet ist. Es gibt zwei Hauptdesigntypen von Scheren: Guillotine-Scheren und Schwenkbalken-Scheren.

- Guillotine-Stil: Bei einer Guillotine-Schere wird die obere Klinge durch den Antriebsmechanismus direkt nach unten getrieben. Diese Konstruktion bietet ein robustes Schersystem, ist aber tendenziell teurer.

- Schaukelbalken-Stil: Eine Schwingbalkenschere nutzt die Hebelwirkung, um das obere Messer nach unten zu schwenken. Diese Konstruktion ermöglicht den Einsatz kleinerer Antriebskomponenten, insbesondere in hydraulischen Systemen, aufgrund des mechanischen Vorteils, der durch die Hebelwirkung entsteht.

Letztendlich hängt die Wahl zwischen Guillotine- und Schwenkbalkenausführungen von Faktoren wie Ihrem Budget, dem gewünschten Grad an Robustheit und spezifischen Anwendungsanforderungen ab. Jedes Design hat seine eigenen Vorteile und Überlegungen, daher ist es wichtig, Ihre Anforderungen sorgfältig zu prüfen, bevor Sie eine Entscheidung treffen.

Spanwinkel, einstellbar oder fest

Der Spanwinkel bezieht sich auf die Neigung der oberen Scherklinge und soll ein übermäßiges Eingreifen in das Material während des Schervorgangs verhindern. Ein niedrigerer Spanwinkel führt in der Regel zu qualitativ hochwertigeren Schnittkanten und minimiert Probleme wie Verdrehung, Krümmung und Wölbung. Um einen niedrigeren Spanwinkel zu erreichen, ist jedoch eine robustere und leistungsstärkere Schere erforderlich, um die zum Schneiden erforderliche Kraft aufzubringen, da mehr Klingenmaterial in den Prozess involviert ist.

Eine Schere mit einem Spanwinkel von null würde zwar theoretisch die idealsten Schnittkanten erzeugen, aber die enormen Kräfte, die zum Schneiden selbst dünner Materialien erforderlich sind, würden eine solche Maschine unerschwinglich teuer machen. Einstellbare Spanwinkel bieten einen Kompromiss, sodass kleinere Scheren dickere Materialien verarbeiten können, allerdings zu zusätzlichen Kosten.

Mit zunehmendem Spanwinkel verbessern sich tendenziell auch die Qualität der Schnittkante, die Lebensdauer der Klinge und die Maschinenbelastung. Allerdings können große Spanwinkel zu verdrehten oder gebogenen Schnittstreifen führen, insbesondere bei dünneren Materialien. Daher ist es entscheidend, das optimale Gleichgewicht zwischen Spanwinkel und Materialstärke zu finden, um die gewünschten Scherergebnisse zu erzielen.

Platz- und Strombedarf

Bei der Bewertung des Platz- und Leistungsbedarfs einer Metallschere ist es wichtig, die Raumaufteilung und Infrastruktur Ihrer Werkstatt genau zu prüfen. Beginnen Sie mit der Messung des verfügbaren Platzes, an dem die Schere installiert werden soll. Berücksichtigen Sie dabei nicht nur die Stellfläche der Maschine, sondern auch den erforderlichen Freiraum für den sicheren Betrieb und Wartungszugang.

Berücksichtigen Sie Faktoren wie Gangfläche für die Materialhandhabung, Nähe zu anderen Maschinen und Zugänglichkeit für Bediener. Es ist wichtig sicherzustellen, dass der gewählte Standort für die Größe der Schere und aller Zusatzgeräte wie Materialhandhabungssysteme oder Förderbänder/Stapler geeignet ist.

Vergessen Sie außerdem nicht den Strombedarf der Schere. Stellen Sie sicher, dass die Stromversorgung Ihrer Anlage die erforderliche Spannung und Stromstärke für den Betrieb der Schere liefert. Wenden Sie sich an einen Elektriker oder Anlagenmanager, um die elektrische Infrastruktur zu beurteilen und festzustellen, ob Upgrades oder Änderungen erforderlich sind, um den Strombedarf der Schere zu decken.

Berücksichtigen Sie außerdem die Verfügbarkeit von Notstromquellen oder Überspannungsschutzmaßnahmen zum Schutz vor Stromausfällen oder -schwankungen, die zu Produktionsunterbrechungen führen könnten.

Die Berücksichtigung dieser Faktoren trägt dazu bei, dass Sie eine Metallschere auswählen, die nicht nur in Ihre Werkstatt passt, sondern auch im Rahmen der Leistungsbeschränkungen Ihrer Einrichtung zuverlässig und effizient arbeitet.

Budget

Legen Sie ein Budget für den Kauf Ihrer Schere fest und vergleichen Sie die Optionen innerhalb Ihrer Preisspanne. Wägen Sie die Kostenaspekte mit den Funktionen, Fähigkeiten und dem langfristigen Wert der Schere ab, um eine fundierte Entscheidung zu treffen.

Finden Sie die beste Metallschere für Sie

Klaus Machine Tool (KRRASS®) ist ein High-End Blechbearbeitungsausrüstung Marke mit langer Geschichte. Unsere Produkte und Dienstleistungen sind auf der ganzen Welt verbreitet, bisher haben wir Niederlassungen in China, Deutschland, den USA, Mexiko, Australien, Malaysia, den Philippinen, Indonesien, Slowenien, Russland und der Ukraine gegründet.

KRRASS ist ein führender Hersteller von Metallscheren mit Sitz in China. Als Ihr zuverlässiger Partner bieten wir Kunden weltweit ein umfassendes Sortiment an hocheffizienten Guillotinescheren. Über die bloße Bereitstellung von Maschinen hinaus umfasst unser Engagement auch maßgeschneiderte Lösungen, die genau Ihren individuellen Anforderungen entsprechen.

Bei KRRASS legen wir Wert darauf, Guillotinescheren zu liefern, die die Produktivität und Effizienz steigern. Unsere Maschinen sind mit fortschrittlichen Funktionen ausgestattet, um optimale Ergebnisse zu gewährleisten, egal ob Sie Präzisionsschnitte ausführen oder große Stückzahlen bewältigen. Wir verstehen die unterschiedlichen Bedürfnisse unserer weltweiten Kunden und sind bestrebt, neue maßgeschneiderte Lösungen und benutzerfreundliche Optionspakete anzubieten, die ihren spezifischen Anforderungen gerecht werden.

Mit KRRASS-Tafelscheren können Sie in Ihrem Betrieb eine gleichbleibende und zuverlässige Leistung erwarten. Unsere Maschinen sind auf höhere Produktivität ausgelegt und bieten die Zuverlässigkeit und Präzision, die für die Anforderungen moderner Metallbearbeitungsaufgaben erforderlich sind.