CNC-Abkantpressen werden in der Blechbearbeitungs- und Fertigungsindustrie häufig eingesetzt, stellen jedoch auch eine erhebliche Gefahr für die Sicherheit der Bediener dar.

Jedes Jahr kommt es zu zahlreichen Unfällen im Zusammenhang mit der Nutzung von Abkantpressen.

Leider vernachlässigen viele Arbeitgeber oder Anwender häufig die Sicherheitsschulung für Abkantpressenbediener und viele Abkantpressenhersteller stellen keine angemessenen Sicherheitsschutzvorrichtungen zur Verfügung.

Die größte Gefahr bei der Verwendung von Abkantpressen besteht darin, dass Bediener die Sicherheitsvorrichtungen umgehen und in den Biegebereich der Maschine gelangen könnten.

Darüber hinaus stellen die Klemmen und die schnelle Bewegung des Hinteranschlags auch ein Risiko für den Bediener dar.

Bei jeder Installation, Aufrüstung oder Renovierung einer neuen Abkantpresse müssen die mit der Abkantpresse verbundenen Risikofaktoren neu bewertet werden.

Bei mechanischen Abkantpressen und Abkantpressen mit Schwungrad ist die Verweilzeit relativ lang und kann ohne den Einsatz moderner Lichtvorhang-Schutztechnik nicht reduziert werden.

Andererseits ist die Stoppzeit von hydraulischen Abkantpressen kürzer, sodass mehr Schutzmaßnahmen umgesetzt werden können.

Mögliche Gefahren bei der Verwendung von CNC-Abkantpressen

Die häufigsten Verletzungen, die auftreten während CNC-Abkantpresse Zu den Gefahren bei der Verwendung zählen Quetschverletzungen und das Berühren der Betriebspunkte der Maschine.

Diese Gefährdungen können bei unterschiedlichen Tätigkeiten auftreten, beispielsweise beim Einrichten und Justieren der Maschine, beim Biegen mit der Abkantpresse, beim Beseitigen von Maschinenblockaden, beim Schmieren der Maschine und bei Wartungsarbeiten.

Weitere häufige Gefahren sind das Berühren des Fußschalters während des Betriebs, Quetschungen beim Bücken sowie Verletzungen durch nicht ordnungsgemäßes Schließen relevanter Teile.

Darüber hinaus besteht die Gefahr, dass Personen beim Wechseln von Stempel und Matrize durch den Hinteranschlag eingeklemmt oder verletzt werden.

Grundlegende Sicherheitsvorkehrungen

Vor der Bedienung der Biegemaschine müssen die Mitarbeiter eine entsprechende Schulung absolvieren, um ihre Sicherheit zu gewährleisten.

Die Schulung sollte sichere Betriebsverfahren, Kenntnisse über die Ausrüstung und ihre Schutzeinrichtungen, Gefahrenidentifizierung und Notfallmaßnahmen umfassen.

Die Betreiber sollten streng beaufsichtigt werden, um sicherzustellen, dass sie die festgelegten Regeln einhalten.

Es ist wichtig, vor Beginn des Biegevorgangs geeignete persönliche Schutzausrüstung wie Handschuhe und Schutzbrille zu tragen.

Der Bereich um die Maschine sollte sauber und frei von Hindernissen gehalten werden, die den Betrieb der Biegemaschine beeinträchtigen könnten.

Wichtig ist zudem eine fachgerechte Inbetriebnahme der Maschine, um Fehlfunktionen und Verunreinigungen zu vermeiden.

Während des Biegens sollten die Bediener aufmerksam bleiben und die Biegemaschine nie unbeaufsichtigt lassen.

Infrarot-Lichtvorhangschutz für Abkantpressen

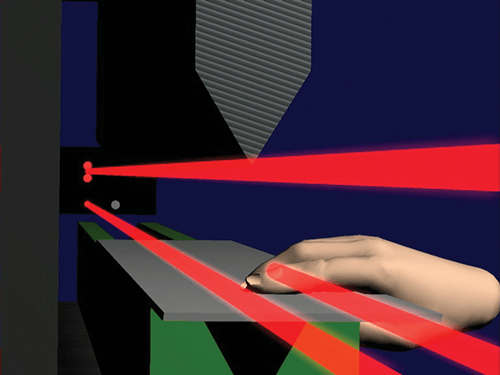

Der Schutz durch Infrarot-Lichtvorhänge ist eine häufig verwendete Sicherheitsvorrichtung bei Abkantpressen.

Der Lichtvorhang wurde ursprünglich als Produktprüfgerät entwickelt und inzwischen auch für den Maschinenschutz adaptiert.

Der Lichtvorhang ist ein fotoelektrisches Induktionsgerät, das den Kontakt von Menschen mit Gefahrenbereichen verhindert.

Es kann in der Nähe der Werkzeuge einer hydraulischen Abkantpresse installiert werden und besteht aus einem Sender und einem Empfänger.

Das Lichtvorhangsystem muss an das Sicherheitsüberwachungsrelais und den Magnetstarter angeschlossen werden, da es Teil des Steuerkreises der Maschine ist.

Indem ein Infrarotstrahl einen abgeriegelten Schutzbereich erzeugt, schützt der Lichtvorhang sowohl den Bediener als auch Personen in der Nähe.

Wenn ein Objekt, beispielsweise die Hand eines Bedieners, durch den Arbeitsbereich gelangt, stoppt die Abkantpresse den Biegevorgang oder setzt die Arbeit nicht fort, bis das Objekt entfernt wird.

Die LED-Sender und Empfänger des Lichtvorhangs erkennen das Objekt und senden bei Unterbrechung der Lichtebene ein Ausgangssignal.

Der Sicherheitsabstand zwischen dem Lichtvorhang und der Abkantpresse ist jedoch unsicher und kann je nach Installation, Typ und Notbremsfunktion des Lichtvorhangs variieren.

Außerdem besteht die Möglichkeit, dass beim Biegevorgang falsche Signale empfangen werden.

Der Lichtvorhang ist eine häufig bei Abkantpressen verwendete Schutzvorrichtung und eine Art fotoelektrisches Induktionsgerät, das den Kontakt von Menschen mit Gefahrenbereichen verhindern soll.

Es funktioniert, indem durch einen Infrarotstrahl ein abgedichteter Schutzbereich in der Nähe der Werkzeuge geschaffen wird.

Wenn die Hand eines Bedieners in den Arbeitsbereich gelangt, stoppt die Abkantpresse den Biegevorgang bzw. setzt die Arbeit nicht fort, bis die Hand wieder entfernt wird.

Der Lichtvorhang schützt nicht nur die Personen im Arbeitsbereich, sondern auch die Personen in der Nähe.

Das Lichtvorhangsystem ist mit dem Sicherheitsüberwachungsrelais und dem Magnetzünder verbunden und ist Teil des Steuerkreises der Maschine.

Es startet das Ausgangssignal, wenn es ein Objekt erkennt, beispielsweise einen Arbeiter oder ein anderes Objekt, das die Lichtebene unterbricht.

Darüber hinaus verfügt der Lichtvorhang über die Funktion, das System automatisch zu schließen, bevor der Stempel das Werkstück biegt.

Es verfügt außerdem über eine Floating-Blank-Funktion, die eine Fortsetzung des Biegehubs ohne Unterbrechung ermöglicht.

Auf beiden Seiten der Abkantpresse sind die vom Lichtvorhang ausgesendeten Infrarotstrahlen synchron und parallel.

Der Lichtvorhang kann programmiert oder nicht programmierbar sein.

Programmierbare Lichtvorhänge können den Flansch des Werkstücks in das Programm eingeben, wodurch der durch das Werkstück blockierte Lichtstrahl aufgehoben wird und der Stößel den oberen Totpunkt erreichen kann, ohne anzuhalten.

Nicht programmierbare Lichtvorhänge können den störenden Lichtstrahl nicht aufheben und erfordern möglicherweise, dass der Bediener den Lichtvorhang schließt, was eine Gefahr darstellt.

Beim Biegen sehr kleiner Werkstücke muss der Bediener diese unter Umständen manuell anpassen, was bedeutet, dass der Lichtvorhang nicht funktioniert, wenn sich der Bediener vor dem Arbeitsbereich befindet.

Zweihand-Bediengerät

Ein Zweihandsteuergerät ist ein wirksames Mittel zum Schutz der Hände vor Verletzungen.

Es besteht aus einem vertikalen Steuergerät mit zwei manuellen Bedientasten.

Zum Starten der Maschine muss der Bediener beide Bedienknöpfe gleichzeitig drücken.

Wenn die Tasten nicht gedrückt werden, stellt die Maschine den Betrieb ein.

Sobald beide Tasten manuell gedrückt und gehalten werden, stoppt die Maschine, wenn die Form eine bestimmte Position erreicht.

An diesem Punkt kann der Bediener dann das Werkstück zuführen und den Fußschalter anstelle der manuellen Steuertasten verwenden, um die Biegung des Werkstücks einzuleiten.

Die Zweihand-Bedienvorrichtung ermöglicht dem Bediener, das Werkstück aus sicherer Entfernung vom Arbeitspunkt zwischen Stempel und Matrize zuzuführen und schützt so die Hände des Bedieners vor Verletzungen durch Stempel und Matrize.

Der Zweck dieser Vorrichtung besteht darin, zu verhindern, dass die Hände des Bedieners während des Maschinenbetriebs mit der Bedienstelle in Berührung kommen.

Barrierewächter

Die Seitenschutzvorrichtungen der Abkantpresse sind bewegliche Barrieren, die sich auf beiden Seiten der Maschine befinden.

Diese Schutzvorrichtungen verhindern, dass der Bediener den Arbeitsbereich betritt oder den hinteren Anschlag von einer Seite erreicht, und schützen so seine Hände vor Verletzungen.

Der hintere Schutz versperrt den Zugang zur Maschine von der Rückseite und verhindert, dass der Bediener mit dem hinteren Anschlag in Kontakt kommt.

Das Gehäuse und die Verriegelungsbarriere der Abkantpresse können außerdem in einem sicheren Abstand positioniert werden, um Schäden an der Maschine und Verletzungen des Bedieners durch Personen oder Gegenstände zu vermeiden.

Installationstools

Bei der Installation von Werkzeugen bestehen für den Bediener potenzielle Gefahren, beispielsweise wenn die Werkzeuge unerwartet herunterfallen und die Hand des Bedieners treffen oder wenn sich der Maschinenstößel plötzlich bewegt.

Vor dem Einbau der Werkzeuge oder anderer Werkzeuge muss der Stößel in der geschlossenen Höhenposition verriegelt und in die höchste Position angehoben werden.

Vor dem Ausschalten des entsprechenden Schalters ist auch bei der Installation anderer Werkzeuge eine Positionsanpassung erforderlich.

Abschluss

Eine regelmäßige Wartung der Abkantpresse ist notwendig und bei der Bedienung ist das Tragen von Schutzausrüstung erforderlich.

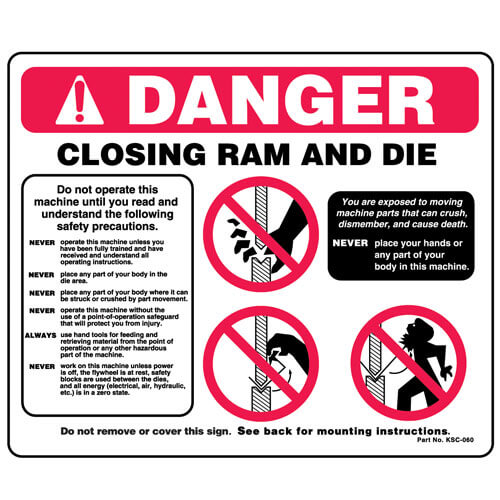

Die Abkantpresse muss mit entsprechenden Sicherheitseinrichtungen und deutlichen Warnschildern ausgestattet sein.

Der Hersteller der Abkantpresse sollte seinen Kunden Schulungsmaterialien zur Bedienung zur Verfügung stellen.

Arbeitgeber müssen ihren Bedienern eine professionelle Schulung vor der Inbetriebnahme anbieten und strenge Regeln für die Bedienung der Abkantpresse festlegen.

Die Verwendung einer Abkantpresse ist eine komplexe Aufgabe und den Sicherheitsaspekten muss besondere Aufmerksamkeit gewidmet werden.