Inhaltsverzeichnis

Als eine der am häufigsten verwendeten Blechbiegemaschinen ist die CNC-Abkantpresse wird häufig in der Blechverarbeitung und im Gerätebau eingesetzt. Neben CNC-Revolverstanzen, CNC-Blechscheren und CNC-Laserschneidmaschinen ist es ein wichtiges Hilfsgerät für die Blechverarbeitung.

Die CNC-Abkantpresse arbeitet mit einer einfachen Standardmatrize und bewegt den Stößel wiederholt, um das Blech in eine Vielzahl komplexer Querschnittsformen zu biegen. Mit der Weiterentwicklung neuer Technologien wie CNC, Servo und Matrize ist die CNC-Abkantpresse Die Technologie konzentriert sich in erster Linie auf Energieeinsparung und hohe Effizienz.

Darüber hinaus werden mit der kontinuierlichen Verbesserung der Biegegenauigkeit und -effizienz immer mehr verschiedene Funktionskomponenten verfügbar. Einige Unternehmen mit starken Forschungs- und Entwicklungskapazitäten konzentrieren sich auf die Entwicklung verschiedener Funktionskomponenten und streben danach, den Automatisierungsgrad von Werkzeugmaschinen zu verbessern.

Von allen Funktionsteilen hat die Schnellspannvorrichtung des oberen Gesenks den größten Einfluss auf die Biegegenauigkeit und -effizienz, insbesondere bei der Produktion von Biegeteilen mit vielen Varianten und in kleinen Chargen, bei der die Verbesserung der Effizienz des Gesenkwechsels besonders bemerkenswert ist.

In diesem Artikel werden zwei neue Oberwerkzeugspannvorrichtungen vorgestellt, die einfach zu bedienen, energiesparend und effizient sind. Das technische Prinzip, das Mechanismusdesign, die technischen Eigenschaften und der Arbeitsprozess werden ausführlich beschrieben.

Traditionelle Spannvorrichtungstechnologie der CNC-Abkantpresse

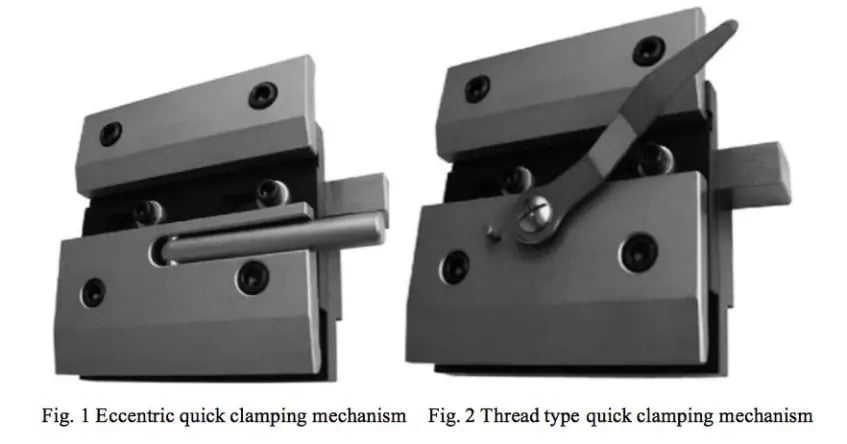

Die Klemmvorrichtung für das obere Gesenk einer CNC-Abkantpresse in China verfügt üblicherweise über eine mechanische Struktur, wie in Abb. 1 und Abb. 2 dargestellt.

Der in Abb. 1 dargestellte Exzenter-Schnellspannmechanismus ist dadurch gekennzeichnet, dass er am Ende des Bediengriffs eine Nockenstange hat. Der Bediengriff ist über einen Zylinderstift fest mit dem vorderen Klemmblock verbunden und eine Feder ist zwischen dem vorderen Klemmblock und dem festen Block eingespannt.

Um das Oberwerkzeug der Abkantpresse schnell festzuklemmen, muss das Oberwerkzeug seitlich in die Schnellspannvorrichtung eingeführt werden. Durch Drehen des Bediengriffs kann das Werkzeug schnell festgeklemmt werden.

Beim Drehen des Bediengriffs in die entgegengesetzte Richtung wird der vordere Klemmblock durch die Feder zwischen dem vorderen Klemmblock und dem festen Block schnell zurückgestellt, wodurch die Matrize freigegeben und seitlich heraustransportiert werden kann.

Das Gerät ist benutzerfreundlich und einfach zu bedienen, weist jedoch einige Einschränkungen auf, wie z. B. eine ungleichmäßige Klemmkraft und die Notwendigkeit, die Matrize seitlich einzuführen.

Abbildung 2 zeigt einen Schnellspannmechanismus mit Gewinde. Um das Werkzeug der Abkantpresse schnell festzuspannen, muss das obere Werkzeug von der Seite der Schnellspannvorrichtung eingeführt werden.

Der Bediengriff wird gedreht, um die Schraube anzutreiben, die wiederum den vorderen Klemmblock antreibt, um sich nach vorne zu bewegen und die Matrize festzuklemmen. Wenn der Griff in die entgegengesetzte Richtung gedreht wird, bewegt sich der vordere Klemmblock, angetrieben von der Schraube, nach hinten, um die Matrize freizugeben und von der Seite zu transportieren.

Diese Struktur bietet die Vorteile einer großen Klemmkraft, guter Selbsthemmung und einfacher Bedienung. Sie weist jedoch einige Einschränkungen auf, wie z. B. eine ungleichmäßige Klemmkraft und eine langsamere Klemmgeschwindigkeit.

Aufbau der hydraulischen automatischen Spannvorrichtung

2.1 Schemaentwurf

In diesem Dokument werden basierend auf den Eigenschaften der hydraulischen automatischen Klemmvorrichtung für das Oberwerkzeug der Biegemaschine zwei Lösungen vorgeschlagen, um die Spannungssituation und Größe des Oberwerkzeugs der Abkantpresse zu berücksichtigen.

Schema 1:

Die Matrize wird durch die Expansionskraft gesichert, die entsteht, wenn Drucköl in den komprimierten Gummischlauch gespritzt wird.

Beide Enden der Klemmvorrichtung sind mit einer Sicherheitsverriegelung ausgestattet.

Wenn die obere Matrize gesichert ist, wird der Sicherheitsstift der Sicherheitsverriegelung in das Stiftloch an der Matrize eingeführt.

Wenn der Innendruck des Gummischlauchs nachlässt, sind Bediener und Matrize wirksam geschützt.

Die hydraulische, automatische Spannvorrichtung eignet sich optimal für großformatige Umformwerkzeuge, wie sie beispielsweise in der Automobilindustrie zum Pressen bogenförmiger Türen und Fenster verwendet werden.

Schema 2:

Die durch den Kompressionsschlauch erzeugte Kraft wird auch zum Extrudieren der Matrize genutzt.

Darüber hinaus ist die hydraulische Automatik-Spannvorrichtung mit einem Mechanismus zum Ausgleich der Durchbiegung des Oberwerkzeugs und einer Sicherheitsverriegelung ausgestattet.

Der obere Keil des Durchbiegungskompensationsmechanismus kann so eingestellt werden, dass der obere Stift herausgedrückt wird und dadurch jegliche Durchbiegung im oberen Werkzeug ausgeglichen wird.

Der Sicherheitsstift in der Sicherheitsverriegelungsstruktur bietet wirksamen Schutz sowohl für den Bediener als auch für das Oberwerkzeug.

Diese hydraulische automatische Klemmvorrichtung ist für den Einsatz mit Standardmatrizen geeignet und kann segmentierte Matrizen aufnehmen.

2.2 Strukturelle Gestaltung

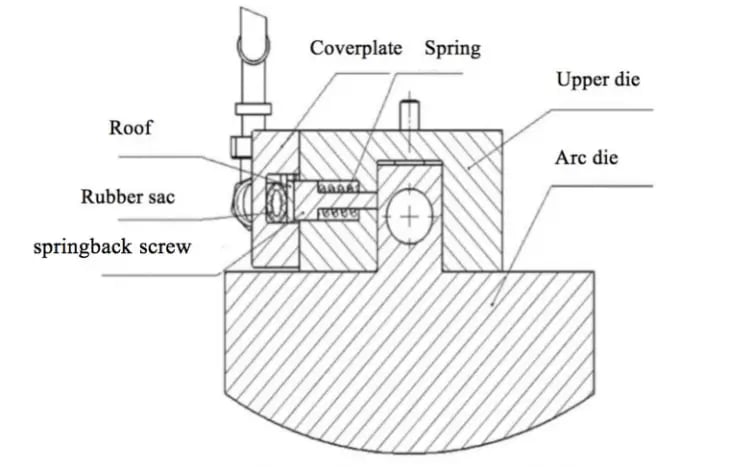

Gemäß der Konstruktionsidee von Schema 1 kann die hydraulische automatische Klemmvorrichtung des oberen Gesenks wie in Abb. 3 und Abb. 4 gezeigt erhalten werden.

Die hydraulische automatische Klemmvorrichtung für das Oberwerkzeug besteht aus einem Klemmmechanismus und einem Sicherheitsverriegelungsmechanismus. Zu den Komponenten des Klemmmechanismus gehören die Oberwerkzeugbasis, die Rückstellschraube, die Oberplatte, die Feder, die Abdeckplatte, der Gummibeutel, der Nachlaufschlauch, die Übergangsverbindung und der Stopfen.

Die obere Matrizenbasis ist mit Schrauben sicher an der Unterseite des Gleitblocks befestigt. Der obere Matrizensitz hat eine vertikale Nut zur Aufnahme des oberen Matrizengriffs und mehrere parallele Senklöcher auf einer Seite. Die Rückstellschrauben für Extrusionsmatrizen und Federn für die Rückfederung werden in diese Senklöcher eingesetzt.

Die Abdeckplatte ist seitlich an der oberen Matrizenbasis befestigt und verfügt über eine durchgehende Nut. Eine obere Platte und ein Gummischlauch werden durch diese Nut eingeführt, wobei die obere Platte zwischen der Rückprallschraube und dem Gummischlauch positioniert ist. Der Schlauch befindet sich bei Nichtgebrauch in einem komprimierten Zustand.

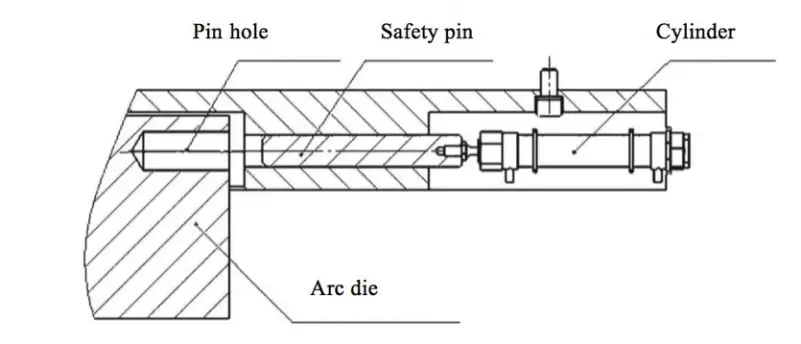

Wie in Abb. 4 dargestellt, befindet sich auf beiden Seiten der Klemmvorrichtung ein Sicherheitsverriegelungsmechanismus, der aus einem Luftzylinder und einem Sicherheitsstift besteht. Stiftlöcher befinden sich auf der linken und rechten Seite des oberen Matrizensitzes und der Abkantpresse.

Wenn das obere Werkzeug festgeklemmt ist, drückt der Zylinder den Sicherheitsstift durch das Stiftloch im oberen Werkzeugsitz und in das Stiftloch im oberen Werkzeug, um sicherzustellen, dass das obere Werkzeug in der Nut des oberen Werkzeugsitzes aufgehängt bleibt, selbst wenn der Innendruck des Gummischlauchs plötzlich abfällt. Dies gewährleistet die Sicherheit sowohl des Bedieners als auch des Werkzeugs.

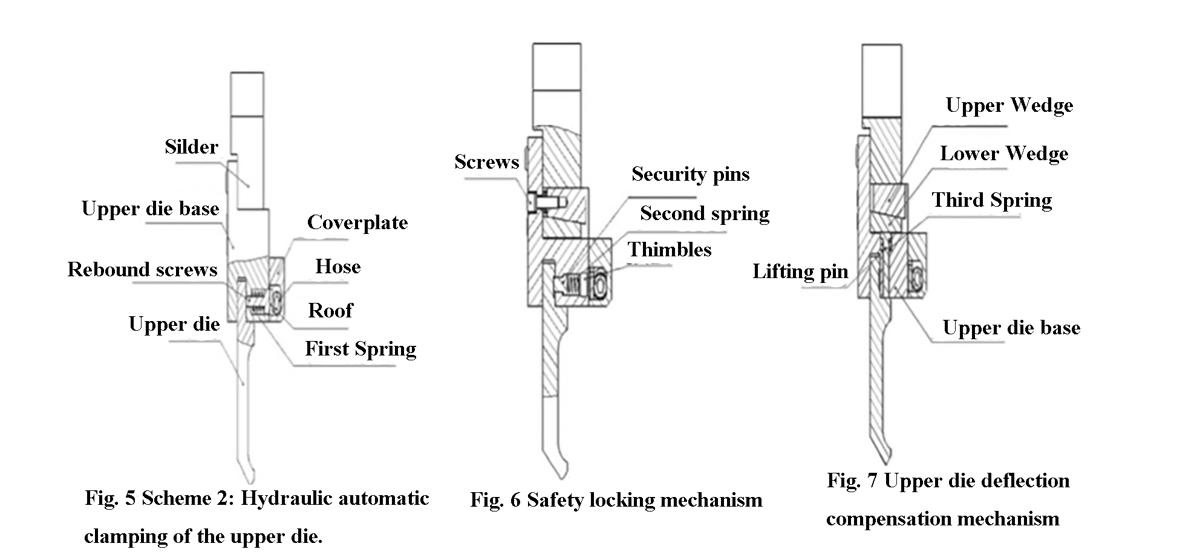

Nach dem Konstruktionskonzept des Schemas 2 kann eine zweite hydraulische automatische Spannvorrichtung für das Oberwerkzeug hergestellt werden, wie in den Abbildungen 5, 6 und 7 dargestellt.

Aus der schematischen Darstellung der hydraulischen automatischen Spannvorrichtung des Oberwerkzeugs ist ersichtlich, dass diese aus einem Spannmechanismus, einem Durchbiegungsausgleichsmechanismus und einem Sicherheitsverriegelungsmechanismus besteht.

Das Gerät besteht aus einer ersten Abdeckplatte, einem Klemmkopf, einer oberen Platte, einem Gummischlauch und einem Klemmkopf.

Die Unterseite des Gleitblocks wird mit Schrauben an der oberen Matrizenbasis befestigt.

Der obere Matrizensockel weist an der Unterseite eine horizontale Durchgangsnut und an der Seite eine erste Senkbohrung auf.

In der ersten Senkbohrung ist eine erste Feder eingearbeitet, welche auf der Oberfläche der Rückfederschraube aufliegt.

Die Rückfederschraube verläuft durch das erste Senkloch und interagiert mit dem oberen Matrizengriff der Biegemaschine.

Das Durchgangsrohr ist an einem Ende mit einem Durchgangsrohr ausgestattet, während ein Ende des Gummirohrs mit dem Gummisack verbunden ist.

Zwischen dem Schlauch und der Rückfederschraube ist ein Dach angebracht.

Im Ausgangszustand ist der Schlauch durch die Vorspannung der ersten Feder komprimiert.

Das in Abb. 6 gezeigte Gerät verfügt über einen Sicherheitsverriegelungsmechanismus, der aus einem Sicherheitsstift, einer Hebeschraube und einer zweiten Feder besteht. Der Mechanismus soll die Sicherheit des Bedieners und der Matrize gewährleisten, falls der Klemmmechanismus nicht mehr funktioniert.

Die Seite der oberen Matrize ist mit mehreren zweiten Senklöchern ausgestattet. Ein Ende dieser Löcher ist mit der horizontalen Durchgangsnut verbunden, während das andere Ende ein Gewinde hat. Der Sicherheitsstift verläuft durch das zweite Senkloch und greift in die Nut der oberen Matrize an der Biegemaschine ein. Die Vorspannung der zweiten Feder kann durch Drehen der oberen Schraube eingestellt werden, wodurch die Extrusionskraft zwischen dem Sicherheitsstift und der oberen Matrize reguliert wird.

Zusätzlich zum Sicherheitsverriegelungsmechanismus verfügt das Gerät auch über einen Ausgleichsmechanismus für die Durchbiegung des oberen Stempels, wie in Abb. 7 dargestellt. Dieser Mechanismus besteht aus mehreren oberen und unteren Keilen, Hebebolzen, Tellerfedergruppen und einer dritten Feder.

Der obere Teil der oberen Matrizenbasis weist mehrere Nuten auf, die jeweils mit zwei dritten Senklöchern versehen sind. Ein Ende der dritten Senklöcher ist mit dem unteren Teil der oberen Matrizenbasis verbunden. Die oberen und unteren Keile sind in der Nut der oberen Matrizenbasis installiert und durch Schrauben mit dieser verbunden. Eine Tellerfedergruppe ist zwischen dem oberen Keil und der oberen Matrizenbasis positioniert.

Eine dritte Feder wird auf die Oberfläche des Auswerferstifts gelegt und in das dritte Senkloch eingesetzt. Durch dieses Loch greift der Auswerferstift in das obere Werkzeug der Biegemaschine ein.

2.3 Technische Merkmale

Die in diesem Dokument vorgestellte hydraulische automatische Spannvorrichtung ist der mechanischen Spannvorrichtung weit überlegen. Sie sorgt nicht nur für Automatisierung, sondern ermöglicht auch eine einfachere Bedienung. Die Matrize kann bequem in die Nut am oberen Matrizensitz eingesetzt werden.

Die Spannvorrichtung in diesem Dokument verwendet eine hydraulische Klemmung, die eine präzise Einstellung der Spannkraft und eine gleichmäßige Verteilung ermöglicht. Dies führt zu einer erhöhten Zuverlässigkeit.

Das Gerät ist außerdem mit einem Sicherheitsmechanismus zum Schutz des Bedieners und der Matrize ausgestattet.

Für die Klemmvorrichtung in diesem Dokument wird die Expansionsextrusionsdüse für Gummischläuche verwendet. Sie weist eine einfache Struktur, eine gute Kosteneffizienz und Zweckmäßigkeit auf.

In Schema 2 ist die Klemmvorrichtung mit einem Durchbiegungskompensationsmechanismus ausgestattet, um die Biegegenauigkeit effektiv zu verbessern.

In Schema 2 ist das Oberwerkzeug der Biegemaschine segmentierbar, was die Montage unterschiedlicher Oberwerkzeuge an der Abkantpresse ermöglicht.

2.4 Bewegungsablauf

Schema 1:

Der erste Schritt bei der Verwendung einer Abkantpresse besteht darin, das Oberwerkzeug entweder manuell oder mit Hilfe eines Manipulators auf das Unterwerkzeug des Arbeitstisches zu setzen. Der Gleitblock bewegt dann den oberen Werkzeugsitz nach unten.

Anschließend wird der Oberwerkzeuggriff in die Nut der Oberwerkzeugbasis eingeführt und der Gleitblock bewegt sich zum unteren Totpunkt. Anschließend wird das entsprechende Hydrauliksystem aktiviert.

Drucköl gelangt zum Stanzen in den Gummischlauch, wodurch sich der Schlauch ausdehnt und die obere Platte und die Abdeckplatte extrudiert. Da die Abdeckplatte an der oberen Matrizenbasis befestigt ist, bewirkt die Dachextrusion, dass sich die Federrückschraube ausdehnt, was wiederum den oberen Matrizengriff und die Feder festklemmt.

Der Zylinder im Sicherheitsverriegelungsmechanismus drückt dann den Sicherheitsstift in das Stiftloch des oberen Matrizensitzes und dringt in das Stiftloch der Abkantpresse ein. Wenn während des Biegevorgangs der mittlere Stift gedrückt wird, wird die Sicherheitsmatrize aus dem Luftzylinder gezogen.

Sobald die Biegung abgeschlossen ist, wirft die Vorspannkraft der Feder die Rückstellschraube aus und gibt das obere Werkzeug der Maschine frei. Das Werkzeug kann dann manuell oder mit Hilfe des Manipulators gewechselt werden.

Schema 2:

Beim Bedienen des Geräts wird zunächst der obere Matrizengriff der Biegemaschine entweder manuell oder mit Hilfe eines Manipulators in die Durchgangsnut der oberen Matrizenbasis eingeführt. Überwinden Sie die Vorspannung der zweiten Feder, indem Sie den oberen Matrizengriff entlang der abgeschrägten Kante des Sicherheitsstifts in der Sicherheitsvorrichtung schieben.

Sobald der Griff des oberen Werkzeugs vollständig in die Durchgangsnut der oberen Werkzeugbasis eingeführt wurde, drücken Sie den Sicherheitsstift in die Nut des oberen Werkzeugs der Biegemaschine. Der Sicherheitsverriegelungsmechanismus verriegelt und sichert dann das obere Werkzeug der Biegemaschine an seinem Platz.

Durch Drehen der oberen Schraube lässt sich die Vorspannkraft der zweiten Feder und damit die Extrusionskraft zwischen Sicherungsstift und Oberwerkzeug der Biegemaschine einstellen.

Nachdem alle benötigten Oberwerkzeuge in die Vorrichtung eingesetzt wurden, schließen Sie die Ober- und Unterwerkzeuge der Biegemaschine und aktivieren die entsprechende Hydraulik.

Drucköl fließt dann in den inneren Teil des Gummischlauchs, wodurch dieser sich ausdehnt und die obere Platte und die Abdeckplatte herausdrückt. Die Abdeckplatte und der obere Matrizensitz sind durch Schrauben an ihrem Platz fixiert, sodass beim Herausdrücken des Dachs auch die Rückprallschraube gedrückt wird, die wiederum die erste Feder zusammendrückt und die obere Matrize der Biegemaschine festklemmt.

An diesem Punkt kann der Ausgleichsmechanismus für die Durchbiegung des oberen Werkzeugs der Biegemaschine genutzt werden. Passen Sie dazu die Position des oberen Keils an, indem Sie die zweite Schraube im Uhrzeigersinn drehen.

Der obere Keil drückt dann die Tellerfedergruppe und den unteren Keil heraus, wodurch der untere Keil den Auswerferstift herausdrückt. Der Auswerferstift drückt dann die zweite Feder und das obere Werkzeug der Abkantpresse zusammen und gleicht so jede Durchbiegung des oberen Werkzeugs effektiv aus.

Bei aufgehobener Durchbiegungskompensation wird durch Drehen der zweiten Schraube gegen den Uhrzeigersinn der obere Keil um die Vorspannung der Tellerfedergruppe nach hinten verschoben.

Der Hebebolzen und der untere Keil werden durch die Vorspannung der zweiten Feder angehoben, wodurch die Durchbiegungskompensation des oberen Werkzeugs verschwindet.

Beim Wechseln der Matrize muss zunächst der Druck des Gummischlauchs abgelassen werden. Die erste Feder wird dann durch die Vorspannkraft die Rückstellschraube auswerfen, wodurch der Gummisack abgeflacht wird und die obere Matrize der Biegemaschine freigegeben wird.

Das Entfernen und Ersetzen des Oberwerkzeugs der Biegemaschine erfolgt manuell oder per Manipulator, wobei die Vorspannung der dritten Feder zu überwinden ist.

Abschluss

Die Verarbeitungs- und Fertigungsindustrie entwickelt sich rasant und die Automatisierung verbessert sich rasant, sodass die Nachfrage nach einem effizienten Werkzeugwechsel bei Abkantpressen steigt. Daher ist es von entscheidender Bedeutung, eine Schnellspannvorrichtung für das obere Werkzeug von Abkantpressen zu entwickeln.

Die Forschung in dieser Technologie verbessert nicht nur die Werkzeugwechseltechnologie und steigert die Effizienz, sondern verbessert auch die Biegegenauigkeit. Bei richtiger Anwendung kann diese Technologie die Wettbewerbsfähigkeit von Unternehmen auf dem Markt verbessern und erhebliche wirtschaftliche Vorteile bringen.