In Branchen wie dem Schiffbau und dem Flugzeugbau erfordert die Herstellung großer Metallkomponenten häufig den Einsatz eines Tandembiegemaschine – zwei Biegemaschinen, die gleichzeitig arbeiten, um große Werkstücke zu bearbeiten. Dies erfordert die Integration eines CNC-Systems zur Koordination der Steuerung beider Biegemaschinen, eine Funktion, die derzeit nur teuren elektrohydraulischen Synchronbiegemaschinen und den entsprechenden CNC-Systemen vorbehalten ist. Durch den Einsatz von Biegemaschinen mit Drehachsen könnten die Kosten weiter gesenkt werden, sodass bei jedem Satz Tandembiegemaschinen, die mit einer Biegemaschine verbunden sind, bis zu 200.000 RMB eingespart werden könnten.

Inhaltsverzeichnis

Merkmale der Tandem-Biegemaschine

- Typischerweise werden zwei Sätze der gleichen Serie und mit den gleichen Spezifikationen der Hauptmaschine eingesetzt, die mit einer Verbindungssynchronisierungsvorrichtung für Tandembiegemaschinen ausgestattet sind.

- Es wurde eine vollständig aus Stahlplatten geschweißte Konstruktion gewählt, die einer Schwingungsspannungsentlastung unterzogen wird und so eine hohe Festigkeit und ausgezeichnete Maschinensteifigkeit gewährleistet.

- Das Hydrauliksystem stammt von einem spezialisierten Hydrauliksystem aus den USA – einfach, kompakt, stabil, zuverlässig und langlebig.

- Der Synchronisationsmechanismus nutzt eine maschinenhydraulische Servo- und mechanische Blockierung, die über ein Gelenklager mit dem Schlitten verbunden ist. Dies gewährleistet eine hohe Synchronisation und die Fähigkeit, eine bestimmte Vorspannung zu bewältigen. Dadurch wird eine Beschädigung des Synchronisationsmechanismus verhindert und die Werkstückpräzision trotz jeglicher Vorspannung aufrechterhalten.

- Die Anordnung des Schieberhubs erfolgt über eine motorisierte Einstellung mit digitaler LED-Anzeige, die eine Genauigkeit von 0,01 mm für eine hochpräzise Formgebung des Punkts auf der Platte gewährleistet.

- Der Anschlagabstand wird mithilfe eines motorisierten Mechanismus mit manueller Feineinstellung über eine LED-Digitalanzeige eingestellt, wodurch eine hohe Genauigkeit von 0,01 mm erreicht wird. Dadurch werden die bei herkömmlichen Digitalanzeigen üblichen Zahnradlücken eliminiert und eine hohe Präzision gewährleistet.

- Die Schieberhubeinstellung erfolgt über ein unabhängiges motorisiertes System, das die bisherige interne Zylindereinstellung ersetzt. Dies sorgt für hohe Positioniergenauigkeit, bequeme Reparatur und verhindert Probleme wie Öllecks und Blockierungen, die durch eine zu weit über den Grenzwerten liegende Schieberhubeinstellung entstehen.

- Das Oberwerkzeug ist mit einer Durchbiegungskompensationsvorrichtung und einem optionalen Schnellklemmmechanismus ausgestattet. Ab 250 Tonnen ist eine Durchbiegungskompensationsvorrichtung für das Unterwerkzeug mit optionaler Neigungsblockkompensation oder Zylinderkompensation erhältlich.

- Diese Maschine ist die neueste Ausrüstung und gehört zur dritten Generation von Biegemaschinen. Die beiden Maschinen können auch gleichzeitig separat verwendet werden, was die Produktionseffizienz steigert. Sie bieten eine hohe Positioniergenauigkeit, sind leicht zu reparieren und haben ein ästhetisch ansprechendes Erscheinungsbild.

Strukturdesign

A Art der Biegemaschine ist für die Bearbeitung großer Metallteile durch den Einsatz von zwei parallel arbeitenden Biegemaschinen konzipiert. Dies ermöglicht das gleichzeitige Biegen eines Werkstücks, was die Produktivität verbessert und eine hohe Präzision gewährleistet. Das strukturelle Design umfasst mehrere Schlüsselkomponenten und -funktionen, um optimale Leistung zu erzielen.

Hauptkomponenten

- Rahmen: Der Rahmen dient als primäre strukturelle Stütze für die Tandembiegemaschine. Er besteht normalerweise aus hochfesten Materialien und verleiht dem gesamten System Stabilität und Steifigkeit.

- Schieberegler: Der Schieber oder Stößel ist ein bewegliches Bauteil, das das Oberwerkzeug trägt und für die Auf- und Abbewegung beim Biegevorgang zuständig ist.

- Oberwerkzeug: Das Obergesenk ist ein Werkzeugbauteil, das das Werkstück während des Biegevorgangs formt. Es ist am Schieber befestigt und kann mit verschiedenen Profilen ausgeführt werden, um verschiedenen Biegeanforderungen gerecht zu werden.

- Tisch: Der Tisch ist die Arbeitsfläche, auf der das Blech oder Werkstück zum Biegen positioniert wird. Er ist normalerweise fest und dient als Stütze für das untere Gesenk.

Hydraulisches Antriebssystem

- Das hydraulische Antriebssystem ist eine wichtige Komponente, die für die Bewegung des Schiebers und damit für die Biegung des Werkstücks verantwortlich ist.

- Öltank: Der Öltank enthält die für den Betrieb des Systems erforderliche Hydraulikflüssigkeit.

- Ölkastanie: Dieses Bauteil ist Teil des Hydrauliksystems und erleichtert den Fluss der Hydraulikflüssigkeit.

- Magnetdruckventil: Das Magnetdruckventil steuert den Fluss der Hydraulikflüssigkeit und regelt den Druck im System.

- Proportional-Durchflussventil: Das Proportional-Durchflussventil hilft beim Einstellen der Geschwindigkeit und des Durchflusses der Hydraulikflüssigkeit und ermöglicht so eine präzise Kontrolle des Biegeprozesses.

- Ölzylinder: Der Ölzylinder ist eine wichtige Hydraulikkomponente, die für die Erzeugung der zum Bewegen des Schiebers erforderlichen Kraft verantwortlich ist.

Synchronisierungsmechanismus

- Der Synchronisierungsmechanismus stellt sicher, dass beide Biegemaschinen im Tandem arbeiten und so die Gleichmäßigkeit des Biegeprozesses gewährleistet bleibt.

- Maschinenhydraulischer Servo: Dieses Bauteil ist zusammen mit der mechanischen Blockierung Teil des Synchronisationsmechanismus. Es ist für die Koordinierung der Bewegung der Schieber verantwortlich.

- Gelenklagerung: Das mit dem Schieber verbundene Gelenklager trägt zur Aufrechterhaltung einer hohen Synchronisierung bei und kann bestimmte Vorspannungslasten bewältigen.

Einstellung des Schiebereglerhubs

- Der Mechanismus zur Einstellung des Schieberhubs ermöglicht eine präzise Steuerung der Schieberbewegung und trägt so zur Genauigkeit des Biegeprozesses bei.

- Motorische Verstellung: Zum Einstellen des Schieberhubs wird ein elektromotorisches System eingesetzt, das eine Feinsteuerung des Biegevorgangs gewährleistet.

- LED-Digitalanzeige: Eine digitale LED-Anzeige liefert genaues Feedback zur Position des Schiebers mit hoher Präzision (z. B. 0,01 mm).

Gegenhalter und Matrizenkompensation

- Diese Funktionen erhöhen die Vielseitigkeit und Präzision der Abkantpresse.

- Motorisierter Rücklaufanschlag: Ein elektrisch verstellbarer Hinteranschlag sorgt für eine präzise Positionierung des Werkstückes.

- Matrizenkompensation: Um unterschiedlichen Biegeanforderungen gerecht zu werden, kann das Obergesenk mit Durchbiegungskompensation und Schnellklemmmechanismen ausgestattet werden.

Strukturmaterial

- Die gesamte Maschinenstruktur besteht üblicherweise aus einer geschweißten Vollstahlplattenkonstruktion. Diese Konstruktion bietet Festigkeit, Steifigkeit und Haltbarkeit, um den Belastungen des Biegeprozesses standzuhalten.

Funktionen der neuesten Generation

- Tandembiegemaschinen können über die neuesten technologischen Fortschritte verfügen und gehören damit zur dritten Generation von Biegemaschinen.

- Doppelte Nutzung: Die Möglichkeit, die beiden Maschinen separat zu verwenden und gleichzeitig die Produktionseffizienz zu verbessern.

- Ästhetisches Design: Achten Sie auf die Gesamtästhetik der Maschine, um ein modernes und optisch ansprechendes Erscheinungsbild zu erzielen.

Strukturdiagramm

- Der Strukturaufbau wird häufig in Form eines schematischen Diagramms dargestellt, das die Anordnung der Komponenten, wie etwa die Tandemanordnung zweier Biegemaschinen, die Positionen von Schieber, Oberwerkzeug und Tisch sowie die Synchronisierungsmechanismen veranschaulicht.

Die größte Herausforderung bei der Realisierung einer Doppelmaschinenkopplung besteht darin, die Biegemaschinengeschwindigkeit so anzupassen, dass ein Werkstück gleichzeitig gebogen werden kann, um so das Ziel der Bearbeitung großer Werkstücke zu erreichen. Derzeit ist die Abwärtsdruckgeschwindigkeit der Drehachsen-Biegemaschine nicht einstellbar, was die Realisierung einer Doppelmaschinenkopplung mit der Drehachsen-Biegemaschine verhindert. Diese Einschränkung ergibt sich aus der Struktur und Funktion der Drehachsen-Biegemaschine und ihres CNC-Systems. Der Einsatz von zwei Drehachsen-Biegemaschinen für eine Tandem-Biegemaschinenkopplung ist mit technischen Schwierigkeiten verbunden, was zu einer mangelnden Nachfrage von Biegemaschinenherstellern und -anwendern nach Drehachsen-Biegemaschinen für Tandem-Biegemaschinenkopplungsvorgänge auf dem Markt führt.

Technische Lösungen und Prinzipien

Übersicht über das Verbindungssystem einer Tandembiegemaschine

Das Tandem-Biegemaschinen-Verbindungssystem stellt sich der Herausforderung, die Verbindung zweier Biegemaschinen für eine synchrone Steuerung zu erreichen. Diese Innovation beinhaltet die Integration eines hydraulischen Antriebssystems, eines Steuersystems, eines Erkennungsgeräts und eines elektrischen Servo-Antriebssystems.

Konfiguration des hydraulischen Antriebssystems

Jede Biegemaschine in der Tandemanordnung besteht aus einem Rahmen, einem Schieber, einem Oberwerkzeug, einem hydraulischen Antriebssystem und einem Steuersystem. Das hydraulische Antriebssystem besteht aus wesentlichen Komponenten wie einem Öltank, einer Ölkastanie, einem Magnetdruckventil, einem Proportional-Durchflussventil und einem Ölzylinder. Das Zusammenspiel dieser Komponenten ermöglicht die kontrollierte Bewegung des Schiebers und damit des Oberwerkzeugs.

- Der Ölauslass der Ölkastanie ist mit dem Öleinlass des Magnetdruckventils verbunden.

- Der Druckölausgang des Magnetdruckventils ist mit dem Öleingang des Proportionalstromventils verbunden.

- Der Ölauslass des Proportional-Durchflussventils ist mit dem Ölzylinder verbunden.

Integration von Erkennungsgeräten

Ein entscheidendes Merkmal der Tandembiegemaschine ist die Integration eines Erkennungsgeräts zur Messung der Position und Geschwindigkeit des Oberwerkzeugs unter Druck. Dieses Gerät kommuniziert mit dem Steuerungssystem und liefert Echtzeit-Feedback zur Position des Oberwerkzeugs während des Biegevorgangs.

Synchronisierung von Steuerungssystemen

Die Steuerungssysteme der beiden Biegemaschinen mit gedrehten Achsen arbeiten synchron über Synchronisierungssignale. Ein Steuerungssystem fungiert als Host und sendet Steuersignale, um die synchrone Steuerung beider Maschinen sicherzustellen.

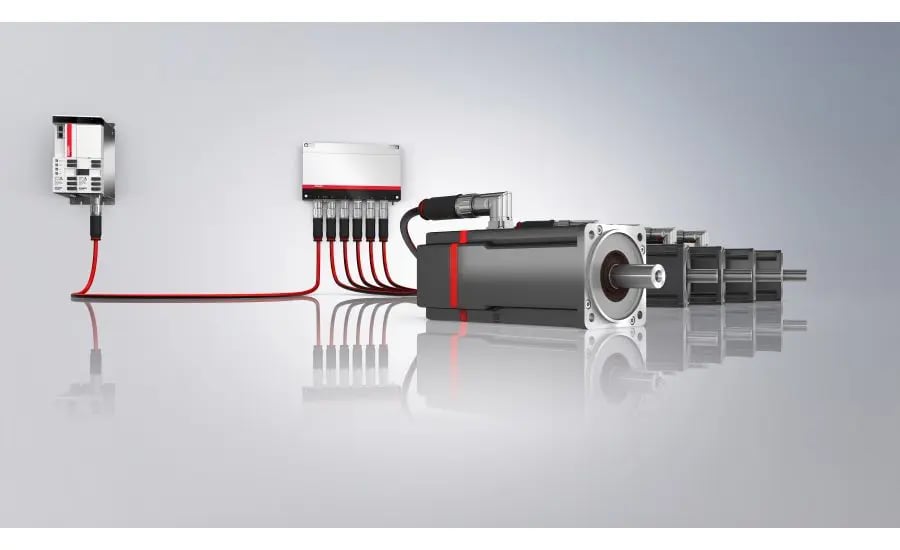

Elektrisches Servo-Antriebssystem

Eine zentrale Rolle spielt das elektrische Servoantriebssystem, das aus einem Servomotor, einem Getriebe und einem Zahnstangenmechanismus besteht. Dieses System ermöglicht eine präzise Steuerung der Auf- und Abbewegung des Schiebers und trägt zur Gesamtsynchronisierung der Biegemaschinen bei.

Betriebsphasen und Anpassungen

- Bei der Erstinbetriebnahme ist das Proportional-Durchflussventil vollständig geöffnet.

- Wenn sich das Oberwerkzeug dem Punkt mit variabler Geschwindigkeit nähert, wird das Proportionaldurchflussventil aktiviert, sodass die Abwärtsgeschwindigkeit des Oberwerkzeugs durch die Steuersysteme individuell angepasst werden kann.

- Die Tandembiegemaschinen synchronisieren Abwärtsposition und Geschwindigkeit während des Biegevorgangs.

- Zu den Betriebsphasen gehören das schnelle Herunterfahren und Hochfahren des oberen Werkzeugs, die jeweils durch den Servomotor auf der Grundlage von Befehlen des Steuersystems gesteuert werden.

Abschluss

Das Verbindungssystem der Tandembiegemaschine erreicht eine präzise und synchronisierte Steuerung durch innovative hydraulische und elektrische Servo-Antriebskonfigurationen und bietet eine Lösung für den effektiven Tandembetrieb zweier Biegemaschinen.