Was sind Abkantpressenwerkzeuge?

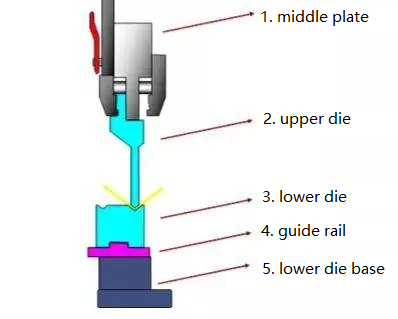

Der Abkantpresse Matrize ist ein Werkzeug, das von der Abkantpresse zum Formen von Blech verwendet wird. Dieses Werkzeug besteht aus verschiedenen Komponenten und die Zusammensetzung des Werkzeugs kann variieren.

Die Hauptfunktion des Abkantwerkzeugs besteht darin, den physikalischen Zustand des zu formenden Materials zu verändern und so dem Teil die Form zu geben.

Abkantpressenwerkzeuge können typischerweise in mehrere Teile unterteilt werden, darunter Oberwerkzeug, Unterwerkzeug, Führungsschiene und Unterwerkzeugbasis. Diese Werkzeuge bieten eine große Vielseitigkeit, und viele davon können hergestellt werden.

PS: Wie man Abkantwerkzeuge herstellt, besprechen wir später.

Häufig verwendete Abkantpressenwerkzeuge

Um die Lebensdauer der Form zu verlängern, Abkantpresse Stempel und Matrizen werden, wenn möglich, mit abgerundeten Ecken entworfen. Zu den häufig verwendeten Abkantpressenmatrizen gehören:

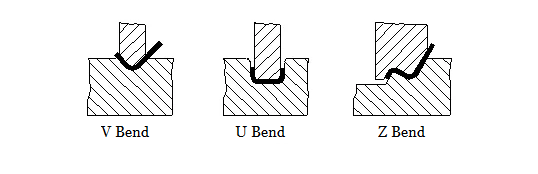

V-Biegewerkzeuge

U-Biegewerkzeuge

Z-Biegewerkzeuge

Normalerweise sollte die Höhe der Bördelkante mindestens dreimal so hoch sein wie die Dicke der Platte (t) oder L ≥ 3t. Wenn die Höhe der Bördelkante zu niedrig ist, wird es schwierig, sie zu formen, selbst wenn ein Biegewerkzeug verwendet wird.

| Stanztyp | Hauptanwendung |

| Gerader Schlag | Hergestellte Winkel ≥90° |

| Schwanenhalsstanze | Hergestellte Winkel ≥90° |

| Akuter Schlag | Hergestellte Winkel ≥30° |

Abkantwerkzeuge

| Stanztyp | Hauptanwendung |

| Sing V Die | 1. Während V-Winkel = 88° (Ref.), können Winkel ≥ 90° gebogen werden |

| Doppel-V-Matrize | 2. Während V-Winkel = 30° (Ref.), können Winkel ≥ 30° gebogen werden |

Segmentmatrize für Abkantpresse

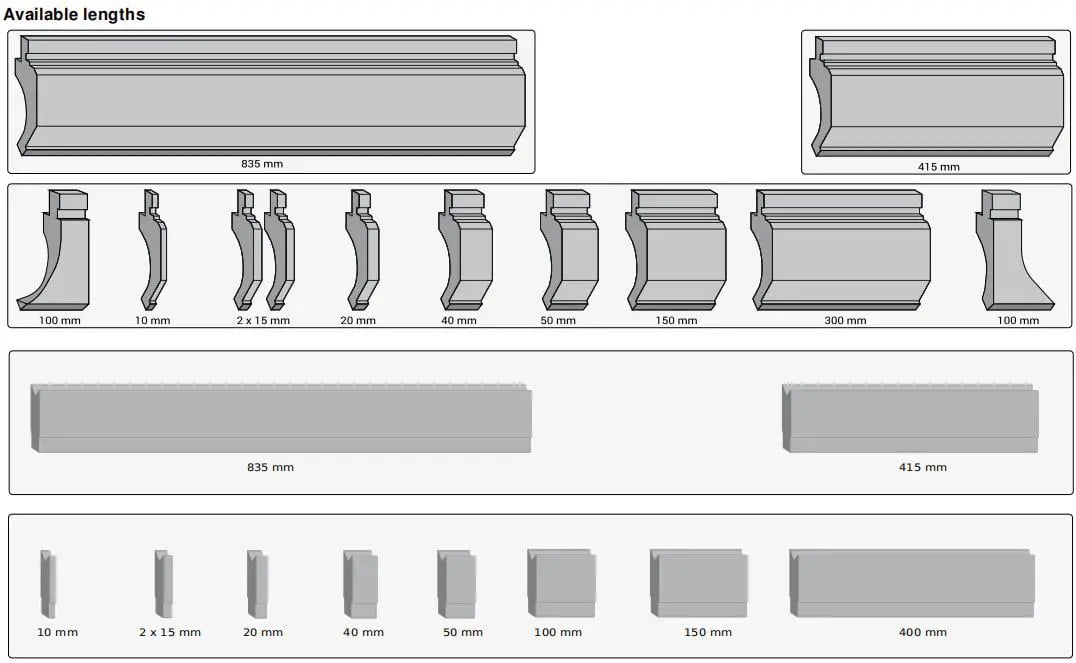

Normalerweise beträgt die Standardlänge eines Stempel- und Matrizensatzes einer Abkantpresse 835 mm und kann in verschiedene Größen unterteilt werden, um das Biegen von Werkstücken verschiedener Längen zu ermöglichen.

Die Größen umfassen normalerweise 10 mm, 15 mm, 20 mm, 40 mm, 50 mm, 100 mm, 200 mm und 300 mm, insgesamt also 835 mm.

Materialien für Abkantpresswerkzeuge

Woraus bestehen Abkantwerkzeuge?

Zur Herstellung von Abkantwerkzeugen können zahlreiche Materialien verwendet werden, unter anderem Stahl, Legierungen und Polymermaterialien.

Derzeit ist Stahl das am häufigsten verwendete Material zur Herstellung von Abkantwerkzeugen, darunter T8-Stahl, T10-Stahl, 42CrMo und Cr12MoV.

42CrMo ist ein hochfester legierter Stahl, der durch Abschrecken und Anlassen eine hohe Festigkeit und Zähigkeit aufweist.

Es ist bei niedrigen Temperaturen bis -500 °C einsetzbar und für seine hohe Festigkeit, Zähigkeit und Verschleißfestigkeit bekannt.

Die üblicherweise für Abkantpressenwerkzeuge verwendeten Materialien können in acht Kategorien unterteilt werden.

- Kohlenstoff-Werkzeugstahl

Kohlenstoff-Werkzeugstähle der Sorten T8A und T10A werden aufgrund ihrer guten Bearbeitbarkeit und Kosteneffizienz häufig bei der Herstellung von Abkantpressenwerkzeugen verwendet.

Allerdings weisen diese Werkstoffe eine schlechte Härtbarkeit und Warmhärte auf und können sich bei der Wärmebehandlung stark verformen. Zudem verfügen sie über eine geringe Belastbarkeit.

- Niedrig legierter Werkzeugstahl

Durch Einarbeitung der entsprechenden Menge an Legierungselementen in Kohlenstoff-Werkzeugstahl entsteht niedriglegierter Werkzeugstahl, der die Verformungs- und Rissneigung beim Abschrecken verringert und die Härtbarkeit und Verschleißfestigkeit des Stahls verbessert.

Zu den häufig verwendeten niedriglegierten Stählen bei der Herstellung von Abkantwerkzeugen gehören CrWMn, 9Mn2V, 7CrSiMnMoV und 6CrNiSiMnMoV.

- Werkzeugstahl mit hohem Kohlenstoff- und Chromgehalt

Werkzeugstahl mit hohem Kohlenstoff- und Chromgehalt ist für seine gute Härtbarkeit, Zähigkeit und Verschleißfestigkeit bekannt.

Bei der Wärmebehandlung verformt er sich nur minimal und ist daher ein hochverschleißfester Stahl, dessen Belastbarkeit nur von Schnellarbeitsstahl übertroffen wird.

Aufgrund der erheblichen Karbidseigerung sind jedoch wiederholte Stauchen und Ziehen (axiales Stauchen und radiales Ziehen) erforderlich, um die heterogene Beschaffenheit der Karbide zu reduzieren und ihre Leistung zu verbessern.

Zu den üblichen Werkzeugstählen mit hohem Kohlenstoff- und Chromgehalt gehören Cr12, Cr12MoV und Cr12MoV1.

- Werkzeugstahl mit hohem Kohlenstoffgehalt und mittlerem Chromgehalt

Zu den für Abkantpressenwerkzeuge verwendeten Werkzeugstählen mit hohem Kohlenstoffgehalt und mittlerem Chromgehalt zählen unter anderem Cr4W2MoV, Cr6W und Cr5MoV.

Diese Werkstoffe haben einen niedrigen Chromgehalt, weniger eutektische Carbide, eine gleichmäßige Carbideverteilung, minimale Verformung während der Wärmebehandlung, gute Härtbarkeit und stabile Abmessungen.

Im Vergleich zu Kohlenstoff- und Chromstahl, der eine erhebliche Karbidseigerung aufweisen kann, bieten diese Werkstoffe verbesserte Eigenschaften.

- Schnellarbeitsstahl

Aufgrund seiner hohen Härte, Verschleißfestigkeit und Druckfestigkeit wird Schnellarbeitsstahl häufig bei der Herstellung von Abkantwerkzeugen verwendet. Darüber hinaus verfügt er über eine hohe Tragfähigkeit.

Häufig kommen W18Cr4V, W6Mo5 und Cr4V2 mit reduziertem Wolframanteil sowie die zur Verbesserung der Zähigkeit entwickelten Schnellarbeitsstähle 6W6Mo5 und Cr4v zum Einsatz.

Um die Karbidverteilung zu verbessern, muss Schnellarbeitsstahl zusätzlich geschmiedet werden.

- Basisstahl

Basisstahl wird durch Hinzufügen kleiner Mengen anderer Elemente zum Schnellarbeitsstahl und Anpassen des Kohlenstoffgehalts zur Verbesserung seiner Eigenschaften hergestellt.

Daraus ergeben sich gegenüber Schnellarbeitsstahl verbesserte Eigenschaften, wie beispielsweise eine höhere Verschleißfestigkeit und Härte sowie eine bessere Dauerfestigkeit und Zähigkeit.

Es handelt sich um einen Abkantstahl mit hoher Festigkeit und Zähigkeit und er ist kostengünstiger als Schnellarbeitsstahl.

Zu den üblicherweise in Abkantwerkzeugen verwendeten Grundstählen gehören unter anderem 6Cr4W3Mo2VNb, 7Cr7Mo2V2Si und 5Cr4Mo3SiMnVAL.

- Hartmetall und stahlgebundenes Hartmetall

Die Härte und Verschleißfestigkeit von Hartmetall in Abkantstahl sind am höchsten, aber seine Festigkeit und Zähigkeit beim Biegen sind gering.

Wolframkobalt wird als Hartmetall in Abkantpressenmatrizen verwendet.

Für Abkantpressenwerkzeuge, die eine geringe Schlagzähigkeit und eine hohe Verschleißfestigkeit erfordern, kann Hartmetall mit geringem Kobaltgehalt gewählt werden. Für Werkzeuge mit hoher Schlagzähigkeit kann Hartmetall mit hohem Kobaltgehalt verwendet werden.

Stahlgebundenes Hartmetall wird pulvermetallurgisch hergestellt, wobei Eisenpulver und eine kleine Menge Legierungselementpulver (wie Chrom, Molybdän, Wolfram oder Vanadium) als Bindemittel und Titankarbid oder Wolframkarbid als harte Phase verwendet werden.

Die Matrix von stahlgebundenem Hartmetall besteht aus Stahl, wodurch die mangelnde Zähigkeit und die schwierige Verarbeitung von Hartmetall ausgeglichen werden.

Dieses Material kann geschnitten, geschweißt, geschmiedet und wärmebehandelt werden. Stahlgebundenes Hartmetall enthält viele Carbide und hat eine geringere Härte und Verschleißfestigkeit als Hartmetall, aber immer noch eine höhere als bei anderen Stahlsorten.

Nach dem Abschrecken und Anlassen kann seine Härte 68–73 HRC erreichen.

- Neue Materialien

Das für das Abkantwerkzeug verwendete Material ist eine Art Kaltbearbeitungsstahl. Seine wichtigsten Leistungsanforderungen sind Festigkeit, Zähigkeit und Verschleißfestigkeit.

Derzeit gibt es bei der Entwicklung von Abkantstahl zwei Hauptrichtungen, die sich beide um den hochlegierten Stahl D2 (Cr12MoV) drehen.

(1) Um die Zähigkeit von Abkantpressen zu verbessern, muss der Kohlenstoff- und Legierungselementgehalt verringert und die Gleichmäßigkeit der Karbidverteilung im Stahl verbessert werden. Beispiele hierfür sind 8CrMo2V2Si und Cr8Mo2SiV.

(2) Verbesserung der Verschleißfestigkeit von Abkantpressenwerkzeugen, um eine schnelle, automatisierte und großvolumige Produktion mit pulverförmigem Schnellarbeitsstahl zu ermöglichen. Ein Beispiel für diese Richtung ist 320CrVMo13.

Wärmebehandlung von Abkantwerkzeugen

Um ihre mechanischen Eigenschaften zu verbessern, werden Werkzeuge Wärmebehandlungen wie Abschrecken und Härten unterzogen.

QUENCHING:

Hierbei handelt es sich um eine Wärmebehandlung, bei der Stahl erhitzt und anschließend abgekühlt wird, um die innere Spannung im Material zu reduzieren. Beim Erhitzen entsteht Martensit, ein Werkstoff mit sehr harter Struktur und hoher Zugfestigkeit, aber geringer Elastizität.

Infolgedessen kann das Material leicht brechen. Um dieses Problem zu vermeiden, wird der Stahl anschließend durch kontrollierte Abkühlung angelassen. Die Abkühlgeschwindigkeit beim Anlassen hat einen großen Einfluss auf die Restspannung des Stahls, denn je langsamer die Abkühlphase, desto schwächer sind die Restspannungen.

Stahlsorten, die dieser Behandlung unterzogen werden können, enthalten 0,4–0,6% Kohlenstoff und werden daher als vergüteter Stahl bezeichnet.

HÄRTEN:

Der Zweck dieser Behandlung besteht darin, die Härte des Materials zu erhöhen und besteht darin, den Stahl auf eine bestimmte Temperatur zu erhitzen und ihn dann schnell abzukühlen.

Die Härte von Werkzeugen wird üblicherweise mit der Rockwell-Härteprüfung gemessen, die mit konischen (HRC) oder sphärischen (HRB) Eindringkörpern durchgeführt wird.

Dabei wird die Belastung des Instruments schrittweise erhöht. Die Härte wird durch die Eindringtiefe des Eindringkörpers in das Werkstück bestimmt.

ICHINDUKTIONSHÄRTUNG:

Dies ist die gebräuchlichste Wärmebehandlung für Abkantwerkzeuge, da es sich jedoch um eine Oberflächenbehandlung handelt, wirkt sie sich nur auf die äußere Schicht eines Werkzeugs aus.

Diese Art des Härtens basiert auf dem Prinzip der elektromagnetischen Induktion: Indem ein leitfähiges Material (eine Spule) in ein starkes alternierendes Magnetfeld gebracht wird, wird das Werkzeug auf eine hohe Temperatur erhitzt und anschließend durch einen Kühlmittelstrom schnell abgekühlt.

Durch Induktionshärtung entstehen sehr harte, verschleiß- und ermüdungsbeständige Oberflächen, ohne die Zähigkeit des Kerns zu beeinträchtigen.

KERNHÄRTUNG:

Einige Hersteller von Abkantwerkzeugen verwenden eine Kernhärtung, um eine gleichmäßige Härte im gesamten Werkzeug zu erreichen, mit niedrigeren Werten für die Oberfläche, die normalerweise einem Verschleiß unterliegt.

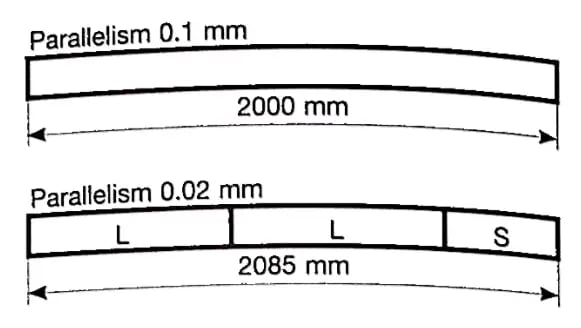

Länge und Präzision

In der Vergangenheit wurden Abkantwerkzeuge in einem Stück hergestellt, das so lang war wie die Abkantpresse oder das zu biegende Profil. Diese Stahlwerkzeuge wurden gehobelt, da sie durch Härten und Schleifen aufgrund ihrer Länge verformt worden wären. Da die Werkzeuge nicht bearbeitet werden konnten, war ihre Präzision recht gering, etwa 0,1 mm pro Meter.

Mit dem Aufkommen neuer Technologien hat sich die Präzision von Abkantwerkzeugen deutlich verbessert. Heute werden Werkzeuge hergestellt, gehärtet und bearbeitet, die eine höhere Präzision (0,0 mm pro Toleranz) gewährleisten und bessere mechanische Eigenschaften als früher aufweisen. Die Länge von Abkantwerkzeugen variiert je nach Typ. Promecam-Werkzeuge sind beispielsweise 835 mm lang.

Segmentierte Werkzeuge bieten mehrere Vorteile: standardmäßige modulare Längen, sodass Bediener Werkzeuge kaufen können, um die erforderliche Gesamtlänge zusammenzustellen;

Einfache Handhabung und dadurch Zeitersparnis beim Einrichten der Abkantpresse;

Kostenersparnis, da nur verschlissene oder beschädigte Werkzeugabschnitte und nicht die gesamte Länge ausgetauscht werden müssen;

Möglichkeit, die Maschine mit verschiedenen, nacheinander verwendeten Arbeitsstationen einzurichten und Werkzeuge mit unterschiedlichen Profilen zu montieren.

Um die Vorteile moderner Abkantpressen zu nutzen und qualitativ hochwertige Biegungen und Wiederholgenauigkeit zu gewährleisten, ist es wichtig, dass die Werkzeuge die richtige Größe haben und perfekt austauschbar und ausgerichtet sind.

Dank der durch Schleifmaschinen erzeugten Oberflächengüte können moderne Abkantwerkzeuge mit einem Radius in der Matrizen-V und in der Stempelspitze hergestellt werden.

Dadurch ist ein gleichmäßiges Biegen ohne Spuren am Blech möglich und man kennt den genauen Kontaktpunkt zwischen Werkzeug und Blech. Diese Informationen sind für das CNC-System der Presse unerlässlich, um die Biegeparameter automatisch einzustellen und so eine maximale Wiederholgenauigkeit zu erreichen.