Der Abkantpressenwerkzeuge ist ein Werkzeug, das von der Biegemaschine zum Formen und Verarbeiten von Blechmaterialien verwendet wird. Dieses Werkzeug besteht aus verschiedenen Teilen, und verschiedene Formen bestehen aus verschiedenen Teilen. Es realisiert hauptsächlich die Bearbeitung der Form des Artikels durch die Änderung des physikalischen Zustands des geformten Materials. Es ist ein Werkzeug, mit dem der Rohling unter dem Druck der Biegemaschine in ein Teil mit einer bestimmten Form und Größe umgewandelt wird.

Inhaltsverzeichnis

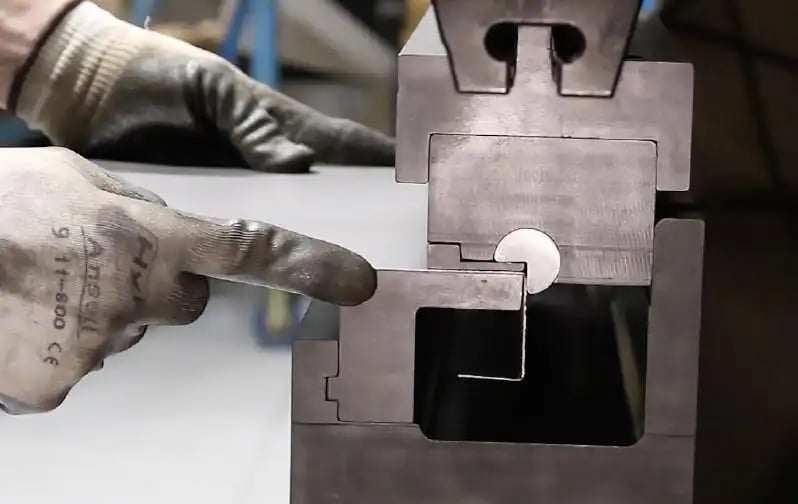

Der Aufbau des Abkantwerkzeugs

Abkantwerkzeuge sind in Stempel und Matrize unterteilt, die zum Stanzen von Blechen und zum Trennen von Formen verwendet werden. Die zum Formen verwendete Form hat einen Hohlraum und die zum Trennen verwendete Form hat eine Schneide.

Materialauswahl

Im Allgemeinen werden T8 oder T10, T10A und das bessere 42CrMo-Material verwendet. Es erfordert vor allem hohe Festigkeit, hohe Zähigkeit und gute Verschleißfestigkeit. Kaltarbeitsstahl Cr12MoV ist ein gutes Material. Die Gebrauchsleistung kann zufriedenstellend sein und die Prozessleistung ist gut, der Preis wird höher sein. 42CrMo ist ein hochfester, legierter, vergüteter Stahl mit hoher Festigkeit und Zähigkeit und kann unter 500 Grad verarbeitet werden.

Nutzungsbedingungen

1.Schalten Sie die Biegemaschine ein, drehen Sie den Schlüsselschalter, drücken Sie die Ölpumpe zum Starten und die Ölpumpe der Biegemaschine beginnt sich zu drehen. Zu diesem Zeitpunkt hat die Maschine noch nicht mit der Arbeit begonnen.

2. Die Hubeinstellung erfordert einen Probelauf, wenn die Biegearbeiten mit der Biegemaschinenform offiziell begonnen werden. Wenn das Oberwerkzeug der Biegemaschine nach unten absinkt, muss ein Spalt in Plattendicke vorhanden sein. Andernfalls werden die Form und die Maschine beschädigt. Die Hubeinstellung verfügt außerdem über eine elektrische Schnelleinstellung und eine manuelle Feineinstellung.

3. Für die Auswahl der Kerbe der Biegemaschine wird im Allgemeinen eine Kerbe mit der 8-fachen Breite der Plattendicke ausgewählt. Wenn Sie ein 4 mm dickes Blech biegen, müssen Sie einen Schlitz von etwa 32 wählen.

4. Überprüfen Sie die Überlappung und Festigkeit der oberen und unteren Formen der Biegemaschine. Überprüfen Sie, ob jedes Positionierungsgerät die Anforderungen für die Verarbeitung erfüllt. Überprüfen Sie häufig die Überlappung der oberen und unteren Formen. ob die Anweisungen des Manometers den Vorschriften entsprechen.

5. Beim Biegen des Blechs muss es verdichtet werden, um zu verhindern, dass es sich anhebt und den Bediener beim Biegen verletzt.

6. Beim Einstellen der Blechmatrize muss die Stromzufuhr unterbrochen und der Vorgang gestoppt werden.

7. Beim Ändern der Öffnung des Unterwerkzeugs der variablen Biegemaschine darf kein Material mit dem Unterwerkzeug in Berührung kommen.

8. Um Schäden an der Werkzeugmaschine zu vermeiden, ist die Verwendung von Biegemaschinenmatrizen zum Biegen von zu dicken Eisenplatten oder gehärteten Stahlplatten, hochwertigen legierten Stählen, Vierkantstählen und Blechen, deren Leistung die Leistung der Blechbiegemaschine übersteigt, verboten.

9. Schalten Sie die Biegemaschine aus und legen Sie Holzklötze auf die unteren Formen unter den Zylindern auf beiden Seiten, um die obere Gleitplatte auf die Holzklötze abzusenken. Beenden Sie zuerst das Steuerungsprogramm und unterbrechen Sie dann die Stromversorgung.

Installationsanpassung

Achten Sie bei der Installation der Abkantpresse unbedingt auf den Status der Ausrüstung und führen Sie die Installation und Fehlerbehebung dann gemäß den Schritten durch. Achten Sie bei der Fehlerbehebung auf Ihre persönliche Sicherheit.

Maschineneinstellung: Wenn Sie das Abkantwerkzeug installieren, müssen Sie zunächst die Leistung der Maschine verstehen, die Biegemaschine einschalten, geduldig einstellen und prüfen und feststellen, ob die Maschine zuvor Staub und Eisenspäne verwendet hat. Vermeiden Sie unnötige Probleme bei der späteren Verwendung.

Einstellung des Schieberhubs: Überprüfen Sie zunächst, ob das Verhältnis zwischen der Dicke der Biegemaschinenform und den oberen und unteren Modulen normal ist. Der allgemeine Schieber muss am Schaltpunkt der Hublinie gesteuert werden. Dies muss beachtet werden, da die Form sonst nicht normal verwendet wird, aber manche Leute machen solche Fehler immer noch häufig.

Hubmoduleinstellung: Nach der Einstellung des Schieberhubstandards besteht der nächste Schritt darin, den oberen Grenzwert des Moduls einzustellen. Im Allgemeinen müssen Modul und Schalter eingestellt werden, wenn das Modul den höchsten Punkt erreicht hat. Auf diese Weise kann die verbleibende Position des Moduls ausgeflossen werden, und durch einige der oben genannten Vorgänge kann die Produktionseffizienz erheblich gesteigert werden. Bei diesem Vorgang muss das Modul auch verlangsamt werden. Denn das Modul muss abgebremst werden, wenn es den unteren Totpunkt erreicht hat, was die Maschine und die Form schützt.

Anpassung des Abstands: Zum Schluss wird der Abstand zwischen den Formen der Biegemaschine angepasst. Zuerst wird der Abstand zwischen dem oberen und dem unteren Modul gemessen und der angemessene Abstand muss anhand der gefalteten Platte bestimmt werden.

Winkeleinstellung: Das Einstellen des Biegewinkels ist auch das wichtigste Glied. Die Winkelauswahl muss sich an den Produktanforderungen orientieren. Generell gilt: Beim Biegen einer 90°-Form muss der Winkel größer eingestellt werden als der Winkel zwischen den beiden Seiten. Manchmal kann es eng werden. Dies kann durch Einstellen der Schrauben an der Maschine behoben werden. Wenn sich nach der Einstellung die Anforderungen des Produkts nicht ändern, ändern Sie es nicht erneut. Verwenden Sie dann beim Biegen das Manometer, um den genauen Druckwert zu berechnen und den Druck einzustellen. Um ein Abplatzen der Form zu vermeiden.

Betriebsverfahren für Abkantpressenwerkzeuge

Abkantpressenwerkzeuge werden in manuelle Biegemaschinenformen, hydraulische Biegemaschinen und CNC-Abkantpressenwerkzeuge unterteilt. Hydraulische Abkantpressenwerkzeuge können je nach Synchronisierungsmethode in Torsionsachsensynchronisation, maschinenhydraulische Synchronisierung und elektrohydraulische Synchronisierung unterteilt werden. Hydraulische Abkantpressenwerkzeuge können je nach Bewegungsmodus in Aufwärts- und Abwärtsbewegungstypen unterteilt werden. Einschließlich Halterung, Werkbank und Klemmplatte. Die Werkbank wird auf die Halterung gestellt. Die Werkbank besteht aus einer Basis und einer Pressplatte. Die Basis ist durch ein Scharnier mit der Klemmplatte verbunden. Die Basis besteht aus einem Gehäuse, einer Spule und einer Abdeckung, und die Spule wird auf dem Gehäuse platziert. Innerhalb der Aussparung ist die Oberseite der Aussparung mit einer Abdeckplatte abgedeckt. Achten Sie während des Betriebs auf die folgenden Punkte:

- Halten Sie sich strikt an die Sicherheitsverfahren für Werkzeugmaschinenarbeiter und tragen Sie die erforderliche Arbeitsschutzausrüstung.

- Vor dem Start müssen Sie sorgfältig prüfen, ob Motor, Schalter, Stromkreis und Erdung normal und fest sind, und sicherstellen, dass die Bedienteile und Tasten des Geräts in der richtigen Position festsitzen.

- Überprüfen Sie die Übereinstimmung und Festigkeit der oberen und unteren Formen und prüfen Sie, ob jedes Positionierungsgerät den Anforderungen für die Verarbeitung entspricht.

- Wenn sich die obere Gleitplatte und jede Positionierungsachse nicht am Ursprung befinden, führen Sie das Programm zur Rückkehr zum Ursprung aus.

- Lassen Sie das Gerät nach dem Starten 1–2 Minuten lang trocken laufen und führen Sie den Schlitten 2–3 Mal vollständig aus. Wenn ungewöhnliche Geräusche oder Fehlfunktionen auftreten, stoppen Sie das Gerät sofort, beheben Sie die Störung und stellen Sie die Arbeit ein, bis alles wieder normal ist.

- Bei der Arbeit muss es eine einzige Person geben, die das Kommando hat. So müssen die Bediener und das Zuführ- und Unterdrückungspersonal eng zusammenarbeiten, um sicherzustellen, dass sich das kooperierende Personal in einer sicheren Position befindet, bevor das Biegesignal ausgegeben wird.

- Beim Biegen des Blechs muss dieses verdichtet werden, um zu verhindern, dass es sich anhebt und beim Biegen Personen verletzt.

- Beim Einstellen der Blechpressform muss die Stromzufuhr unterbrochen werden, danach muss der Vorgang beendet werden.

- Achten Sie beim Ändern der Öffnung der variablen Unterform darauf, dass kein Material mit der Unterform in Berührung kommt.

- Während des Betriebs der Werkzeugmaschine ist es niemandem gestattet, sich hinter der Werkzeugmaschine aufzuhalten.

- Es ist strengstens verboten, das Blatt nur an einem Ende zu falten.

- Wenn sich während des Betriebs herausstellt, dass das Werkstück oder die Form nicht in Ordnung ist, stoppen Sie es und korrigieren Sie es. Es ist strengstens verboten, es von Hand zu korrigieren, um Handverletzungen zu vermeiden.

- Das Biegen von zu dicken Eisenplatten oder vergüteten Stahlplatten, hochlegierten Stählen, Vierkantstählen und Blechen, deren Leistung die Leistung der Blechbiegemaschine übersteigt, ist verboten, um Schäden an der Werkzeugmaschine zu vermeiden.

- Überprüfen Sie regelmäßig die Überlappung der oberen und unteren Formen und ob die Anweisungen des Druckmessers den Vorschriften entsprechen.

- Bei Auftreten einer Anomalie die Maschine sofort stoppen, die Ursache prüfen und rechtzeitig beseitigen.

- Vor dem Herunterfahren legen Sie Holzklötze auf die unteren Formen unter den Zylindern auf beiden Seiten, um die obere Gleitplatte auf die Holzklötze abzusenken.

- Beenden Sie zunächst das Steuerungsprogramm und unterbrechen Sie dann die Stromzufuhr.

Anwendung

Gerätebauindustrie: Angesichts der zunehmend knapper werdenden globalen Energieversorgung und des kontinuierlichen Anstiegs der Ölpreise ist die Nachfrage nach Stromerzeugungsanlagen immer offensichtlicher geworden. Im Herstellungsprozess von Stromerzeugungsanlagen sind die Kosten, die nur für den Formteil der CNC-Biegemaschine aufgewendet werden, sehr beträchtlich.

Formenbauindustrie: Im Formenbauprozess müssen fast alle Glieder wie Formformen, Warmarbeitsformen, Kaltarbeitsformen und Kunststoffformen CNC-Biegemaschinenformen verwenden. Darüber hinaus sind Automobile, Hochgeschwindigkeitszüge, der allgemeine Maschinenbau und die Holzverarbeitungsindustrie, die ihre Nutzung in den letzten Jahren schrittweise ausgeweitet hat, zu den Hauptnutzern der CNC-Abkantpressenwerkzeugindustrie geworden.

Luft- und Raumfahrtindustrie: In dieser Branche werden CNC-Abkantpressen im Allgemeinen zum Schneiden von Flugzeugstrukturteilen verwendet. Diese Strukturteile sind im Allgemeinen relativ groß, und Aluminiumlegierungen wurden in der Vergangenheit in großen Mengen verwendet. Mit der Ausweitung der Anwendungsbereiche von Titanlegierungen und Verbundwerkstoffen werden die Anforderungen an die Formverarbeitung von CNC-Biegemaschinen immer höher.

Entwicklungstrend

Aus der Perspektive der Entwicklung von CNC-Abkantwerkzeugen war vom Ende des 19. Jahrhunderts bis zur Mitte des 20. Jahrhunderts Schnellarbeitsstahl der wichtigste Vertreter der Formmaterialien für CNC-Biegemaschinen. 1927 entwickelte und beschaffte Deutschland erstmals Hartlegierungsmaterialien für CNC-Abkantwerkzeuge. Weit verbreitet; in den 1950er Jahren synthetisierten Schweden und die Vereinigten Staaten jeweils synthetische Diamanten, und die Schneidformen für CNC-Biegemaschinen traten in eine Phase ein, die durch superharte Materialien repräsentiert wurde. In den 1970er Jahren synthetisierten die Menschen mithilfe der Hochdrucksynthesetechnologie polykristalline Diamanten, wodurch das Problem der Knappheit und des hohen Preises natürlicher Diamanten gelöst und der Anwendungsbereich von Diamant-CNC-Abkantwerkzeugen auf die Luft- und Raumfahrt, Automobile, Elektronik und Stein erweitert wurde. Und viele andere Bereiche.

Die Wahl des Matrizenmaterials für CNC-Biegemaschinen ist die Grundlage für einen erfolgreichen Schneidvorgang. Im Vergleich zu Hartmetall kann die Matrizengeschwindigkeit der PCD-CNC-Biegemaschine 4000 m/min erreichen, während die von Hartmetall nur 1/4 beträgt. In Bezug auf die Lebensdauer können PCD-CNC-Abkantwerkzeuge im Allgemeinen um das 20-fache erhöht werden. Aus Sicht der verarbeiteten Oberflächenqualität ist die Wirkung von PCD 30%-40% besser als die von Hartmetall. Darüber hinaus haben die Entwicklung von CNC-Abkantwerkzeugen aus superhartem CBN-Material (vertikales Bornitrid) und CNC-Abkantwerkzeugen mit Oberflächenbeschichtung ebenfalls zur Weiterentwicklung der Schneidtechnologie beigetragen.

Standard-Abkantpressenwerkzeuge

Abkantwerkzeuge

Abkantwerkzeuge sind ein wesentlicher Bestandteil jedes Blechbearbeitungsprozesses. Standard-Abkantwerkzeuge sind die in der Branche häufig verwendeten Stempel und Matrizen. Diese Werkzeuge sind für die Arbeit mit Abkantpressen konzipiert, um Blech in verschiedene Formen und Größen zu bringen. Sie sind in verschiedenen Größen und Formen erhältlich und jedes ist für eine bestimmte Anwendung konzipiert. In diesem Artikel werden wir Standard-Abkantwerkzeuge, ihre Typen und ihre Anwendungen im Detail besprechen.

Abkantpressenwerkzeuge

Einführung in Abkantpressenwerkzeuge

Abkantwerkzeuge sind die Stempel und Matrizen, die in einer Abkantpresse zum Formen und Gestalten von Blech verwendet werden. Die Abkantpresse ist eine Werkzeugmaschine, mit der Blech in verschiedene Formen und Größen gebogen und geformt wird. Die Maschine besteht aus einem Hydrauliksystem, das Kraft auf einen Stempel ausübt, der das Metall dann über eine Matrize biegt. Die Matrize hat eine bestimmte Form, die die endgültige Form des Metalls bestimmt.

Es gibt zwei Haupttypen von Abkantpressen: mechanische und hydraulische. Mechanische Abkantpressen verwenden ein Schwungrad und eine Kupplung, um Kraft auf den Stempel auszuüben. Hydraulische Abkantpressen hingegen verwenden ein Hydrauliksystem, um Kraft auszuüben. Hydraulische Abkantpressen werden in der Industrie häufiger verwendet, da sie eine präzisere Kontrolle über den Biegeprozess ermöglichen.

Abkantwerkzeuge bestehen aus zwei Hauptkomponenten: Stempel und Matrizen. Der Stempel ist der Teil des Werkzeugs, der Kraft auf das Metall ausübt, während die Matrize der Teil ist, der das Metall in die gewünschte Form bringt. Stempel und Matrize sind so konzipiert, dass sie zusammenarbeiten, um das Metall in die gewünschte Form zu bringen.

Arten von Abkantwerkzeugen

Abkantwerkzeuge gibt es in verschiedenen Ausführungen, die jeweils für bestimmte Anwendungen konzipiert sind. Zu den am häufigsten verwendeten Abkantwerkzeugen gehören:

V-Matrizen

V-Matrizen sind die am häufigsten verwendeten Abkantwerkzeuge. Sie sind für die Herstellung gerader Biegungen in Blechen konzipiert. V-Matrizen gibt es in verschiedenen Größen und Winkeln, je nach Dicke und Art des zu biegenden Metalls. Der Winkel der V-Matrize bestimmt den Biegewinkel des Metalls. Die gängigsten Winkel für V-Matrizen sind 60 Grad und 90 Grad.

Bodenformwerkzeuge

Bodenformwerkzeuge, auch als gerade Werkzeuge bekannt, werden verwendet, um spitze Winkel in Blech zu formen. Sie sind so konzipiert, dass sie in Verbindung mit einem V-Werkzeug eine scharfe Biegung im Metall bilden. Das Bodenformwerkzeug wird nach dem V-Werkzeug verwendet, um sicherzustellen, dass die Biegung präzise und gleichmäßig ist.

Schwanenhalsstanzen

Schwanenhalsstanzen werden verwendet, um komplexe Formen in Blech zu formen. Sie haben eine gebogene Form, die es ihnen ermöglicht, das Metall in verschiedene Richtungen zu biegen. Schwanenhalsstanzen werden für Anwendungen verwendet, die mehrere Biegungen und Formen erfordern.

Urethandüsen

Urethanmatrizen werden verwendet, um Blech zu formen, ohne Spuren oder Kratzer zu hinterlassen. Sie bestehen aus einem weichen Material, das sich der Form des zu biegenden Metalls anpasst. Urethanmatrizen werden für Anwendungen verwendet, die eine hochwertige Verarbeitung erfordern.

Radiusmatrizen

Radiusmatrizen werden verwendet, um gebogene Biegungen in Blech zu formen. Sie sind in verschiedenen Größen und Radien erhältlich, je nach Anwendung. Radiusmatrizen werden für Anwendungen verwendet, die gebogene Biegungen erfordern, wie z. B. Autoteile und Möbel.

Standardspezifikationen für Abkantpressenwerkzeuge

Material: Abkantwerkzeuge bestehen normalerweise aus hochwertigem Werkzeugstahl oder einem speziellen legierten Stahl, der dem hohen Druck und der Abnutzung beim Biegen von Metall standhält.

Härte: Die Härte von Abkantwerkzeugen wird in Rockwellhärte (HRC) gemessen und liegt normalerweise zwischen 45 HRC und 65 HRC. Je härter das Werkzeug, desto länger hält es, es kann aber auch spröder und anfälliger für Risse sein.

Art des Werkzeugs: Es gibt verschiedene Arten von Abkantwerkzeugen, darunter V-Matrizen, Stempel und Matrizen. V-Matrizen werden zum Biegen von Blechen verwendet, während Stempel und Matrizen zum Formen verschiedener Formen im Metall verwendet werden. Höhe: Die Höhe von Abkantwerkzeugen wird normalerweise in Millimetern oder Zoll gemessen und bezieht sich auf den Abstand von der Unterseite der Matrize zur Mitte des Stempels.

Radius: Der Radius von Abkantwerkzeugen bezieht sich auf die Größe der Biegung, die mit dem Werkzeug erzeugt werden kann. Der Radius wird normalerweise in Millimetern oder Zoll gemessen und kann je nach spezifischem Werkzeug variieren.

Winkel: Der Winkel des Abkantwerkzeugs bezieht sich auf den Winkel, in dem der Stempel montiert ist. Der Winkel kann je nach Anwendung gerade oder abgeschrägt sein.

Beschichtungen: Einige Abkantwerkzeuge können mit einer Schicht aus Wolframkarbid oder anderen Materialien beschichtet sein, um ihre Verschleißfestigkeit zu verbessern und ihre Lebensdauer zu verlängern.

Zusammenfassung

Abkantwerkzeuge sind unerlässlich, um präzise und gleichmäßige Biegungen in Blech und anderen Materialien zu erzielen. Durch Auswahl der geeigneten Stempel, Matrizen und Zubehörteile können Bediener auf einer Abkantpresse eine breite Palette von Teilen mit unterschiedlichen Biegeprofilen und Abmessungen herstellen.