Der Abkantpresse U-Bogen technique is a key method used in metalworking, particularly in sheet metal fabrication, where a press brake machine is employed to create a "U" shaped bend in a piece of metal. This bending process is crucial for producing parts with specific angles and configurations, often used in industries such as automotive, aerospace, and construction. The press brake U-bend technique offers precision and repeatability, making it a go-to choice for manufacturers looking to create high-quality bends efficiently. In this guide, we’ll explore the step-by-step process, tools, and best practices to achieve optimal results using a press brake for U-bending applications.

Wie ist die U-Biegung einer Abkantpresse zu verstehen?

Grundlagen zu Abkantpressen-U-Bögen

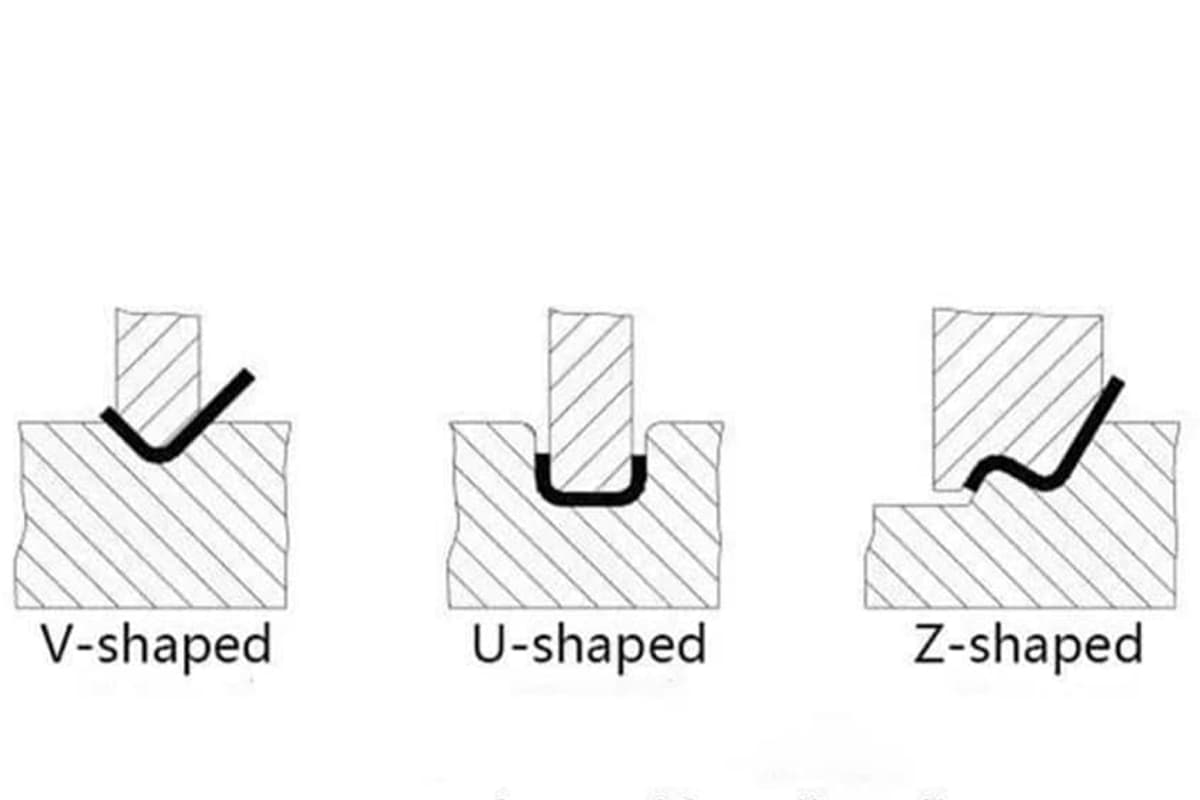

Beim U-Biegen mit der Abkantpresse handelt es sich um einen Vorgang, bei dem das Metallblech auf der Abkantpresse zwei- oder mehrmals hintereinander gebogen wird, um eine U-Form zu erhalten.

This process is achieved by accurately controlling the closing degrees of upper and bottom dies and strokes to meet the design requirement's precise size and angle. The u bend is one of the most common forming techniques in metal fabrication industries.

U-Bögen sind in verschiedenen Branchen wie der Metallverarbeitung und dem Maschinenbau unverzichtbar. Sie werden häufig bei der Herstellung von Architektur- und Strukturteilen, Autoteilen, Gehäusen für Haushaltsgeräte und bei der Konstruktionsfertigung verwendet, bei der Innenraum benötigt wird, wie etwa bei Rohrleitungssystemen und Schaltschränken.

Durch einen U-Bogen können nicht nur Materialkosten gespart und die Produktionseffizienz verbessert werden, sondern auch die guten mechanischen Eigenschaften und die optische Qualität der Produkte sichergestellt werden.

Geschichte und Entwicklung der Abkantpressentechnologie

Die Abkantpresse gilt als zentrales Präzisionsgerät zur Blechumformung und ihre Geschichte lässt sich bis in die frühe Industrialisierung zurückverfolgen. Die ursprüngliche manuelle Abkantpresse ist arbeitsintensiv und zeichnet sich durch eine komplexe Bedienung und geringe Effizienz aus.

Mit dem Fortschritt der Technologie wird die Entwicklung der Abkantpresse durch Hydraulik- und CNC-Technologie deutlich verbessert, so dass die Maschine in der Lage ist, präzise und komplizierte Biegungen durchzuführen, einschließlich U-Biegungen.

Die U-Biegetechnologie wird mit der Weiterentwicklung der Abkantpressentechnologie, die vom einfachen geradlinigen Biegen bis zum dreidimensionalen Biegen reicht, ständig verbessert. Dadurch werden nicht nur ein verbesserter Biegewinkel und eine verbesserte Präzision erreicht, sondern auch eine mehrstufige Abfolge automatischer, konstanter Biegungen.

Modern CNC-Abkantpressen kann sogar in CAD/CAM-Software integriert werden, um die gesamte U-Kurve präzise nachzuahmen und zu steuern und so hochpräzise Projekte in Massenproduktion zu ermöglichen. Darüber hinaus bereichern und verbessern die Matrizentechnik und Hilfswerkzeuge wie der hintere Anschlag und die vordere Stützvorrichtung die Möglichkeiten und Anpassungsmöglichkeiten der U-Kurve.

Technische Aspekte

Arten von Abkantpressen zum U-Biegen

Mechanische Abkantpresse

Pro: einfache Struktur, kostengünstige Leistung, bequeme Wartung, intuitive Bedienung, geeignet für kleine Maßstäbe oder Gelegenheiten, bei denen weniger Präzision erforderlich ist.

Nachteile: Aufgrund der eingeschränkten Bewegungswege ist bei hohen Tonnagen wahrscheinlich keine genaue Steuerung möglich. Außerdem ist die Arbeitseffizienz geringer als bei hydraulischen Typen und für Massen- und Dauerproduktion ungeeignet.

Hydraulische Abkantpresse

Vorteile: Das Hydrauliksystem bietet einen stabilen und intensiven Druck, der an präzises Blechbiegen mit verschiedenen Materialstärken angepasst werden kann. Es kann auch stufenlos in einem größeren Bereich eingestellt werden und eignet sich für die Massenproduktion und Branchen, in denen hohe Präzision erforderlich ist.

Nachteile: Die Ausrüstung ist komplex und erfordert für den regulären Betrieb regelmäßige Wartung. Die anfänglichen und späteren Wartungskosten sind relativ hoch.

CNC-Abkantpressen

- Vorteile:

- Die programmierbare Steuerung gewährleistet hohe Präzision und Wiederholgenauigkeit.

- Minimiert den Materialabfall und ist daher für die Produktion im großen Maßstab kostengünstig.

- Ideal für die Herstellung detaillierter Bauteile, wie zum Beispiel Fahrgestellteile für Autos.

- Nachteile:

- Hohe Anschaffungs- und Betriebskosten aufgrund der fortschrittlichen Technologie.

- Erfordert qualifiziertes Bedienpersonal für Programmierung und Wartung.

- Bei der Produktion kleiner Stückzahlen ist dies nicht immer kosteneffizient.

Elektrische Abkantpressen

- Vorteile:

- Energieeffizient, was im Laufe der Zeit zu niedrigeren Betriebskosten führt.

- Bietet hervorragende Präzision und gleichmäßige Biegungen.

- Geringerer Wartungsaufwand im Vergleich zu hydraulischen Systemen.

- Nachteile:

- Begrenzte Kapazität zum Biegen mit hoher Tonnage, daher ungeeignet für Schwerlastanwendungen.

- Höhere Vorlaufkosten im Vergleich zu mechanischen Abkantpressen.

Hybrid-Abkantpressen

Hybrid-Abkantpressen kombinieren die Präzision elektrischer Systeme mit der Leistung hydraulischer Mechanismen. Diese Maschinen werden häufig in Anwendungen eingesetzt, die mittlere Tonnage erfordern, wie etwa in der Luft- und Raumfahrt und der Produktion von Automobilkomponenten. Sie vereinen Energieeffizienz und Leistung und sind daher eine vielseitige Option.

- Vorteile:

- Geringerer Energieverbrauch im Vergleich zu herkömmlichen Hydrauliksystemen.

- Geeignet für die Verarbeitung unterschiedlicher Materialstärken.

- Reduzierter Wartungsbedarf dank Hybridtechnologie.

- Nachteile:

- Eine höhere Komplexität erhöht die Anfangsinvestition und die Schulungskosten.

- Erfordert spezielle Kenntnisse für Betrieb und Wartung.

Auswahl der richtigen Biegemaschine

Bei der Auswahl der am besten geeigneten Abkantpresse müssen die spezifischen Anforderungen des Projekts berücksichtigt werden, wie z. B. Materialtyp, Blechdicke, Produktionsvolumen und Budget. Zum Beispiel:

- Hydraulische Abkantpressen sind ideal für Schwerlastanwendungen wie den Schiffsbau.

- CNC-Abkantpressen eignen sich hervorragend für hochpräzise Branchen wie die Automobilherstellung.

- Elektrische Abkantpressen werden in umweltbewussten Betrieben bevorzugt. Das Verständnis der Vorteile, Einschränkungen und spezifischen Anwendungen jedes Typs gewährleistet eine fundierte Entscheidung, die auf die Produktionsanforderungen zugeschnitten ist.

Für U-Bögen geeignete Materialien

Die Kenntnis der physikalischen und mechanischen Eigenschaften unterschiedlicher Metallmaterialien ist für die präzise Gestaltung und Umsetzung des U-Biegeprozesses von entscheidender Bedeutung und trägt dazu bei, Produktqualitätsprobleme aufgrund unsachgemäßer Verwendung von Materialien zu vermeiden.

Kohlenstoffarmer Stahl: Es weist eine mittlere Intensität, eine gute Plastizität auf, lässt sich leicht biegen und ist eines der am häufigsten verwendeten Materialien zur Herstellung von U-Bögen.

Edelstahl: Es ist gut, korrosionsbeständig und dekorativ. Aufgrund der hohen Intensität und der Rückfederungseigenschaften ist eine genaue Berechnung und Kontrolle der Verformungsparameter beim Biegen erforderlich.

Aluminium: Es hat eine geringe Dichte und eine gute elektrische und thermische Leitfähigkeit, wodurch es für leichte Teile geeignet ist. Beim Biegen sollten Sie die Eigenschaften der starken Duktilität und des kleinen Elastizitätsmoduls berücksichtigen, um ein übermäßiges Zurückfedern und eine Beeinträchtigung der Produktqualität zu vermeiden.

Kupferlegierung: Es zeichnet sich durch eine gute elektrische Leitfähigkeit und Korrosionsbeständigkeit aus. Aufgrund seiner hohen Festigkeit muss es mit geeigneten Werkzeugen und unter geeigneten Prozessbedingungen verarbeitet werden.

Konstruktionsüberlegungen für U-Bögen

Biegeradius: Er ist üblicherweise größer als ein bestimmtes Vielfaches der Materialstärke, um die Entstehung von Rissen oder zu großen inneren Spannungen beim Biegen zu vermeiden und so die Integrität der Werkstückstruktur zu gewährleisten.

Biegewinkel: Sie bestimmt die endgültige Form des Werkstücks. Sie wird entsprechend den Anforderungen des Produktdesigns und des Rückfederungseffekts berechnet, wodurch die erwartete geometrische Größe ausgeglichen wird.

Biegekraft: Er wird von vielen Faktoren wie Materialstärke, Biegeradius und Länge bestimmt. Zu großer oder zu kleiner Druck kann zu Qualitätsproblemen führen. Daher sind professionelle Berechnungstools und empirische Formeln erforderlich, um den richtigen Druckwert sicherzustellen.

Faktoren, die die U-Biegegenauigkeit beeinflussen

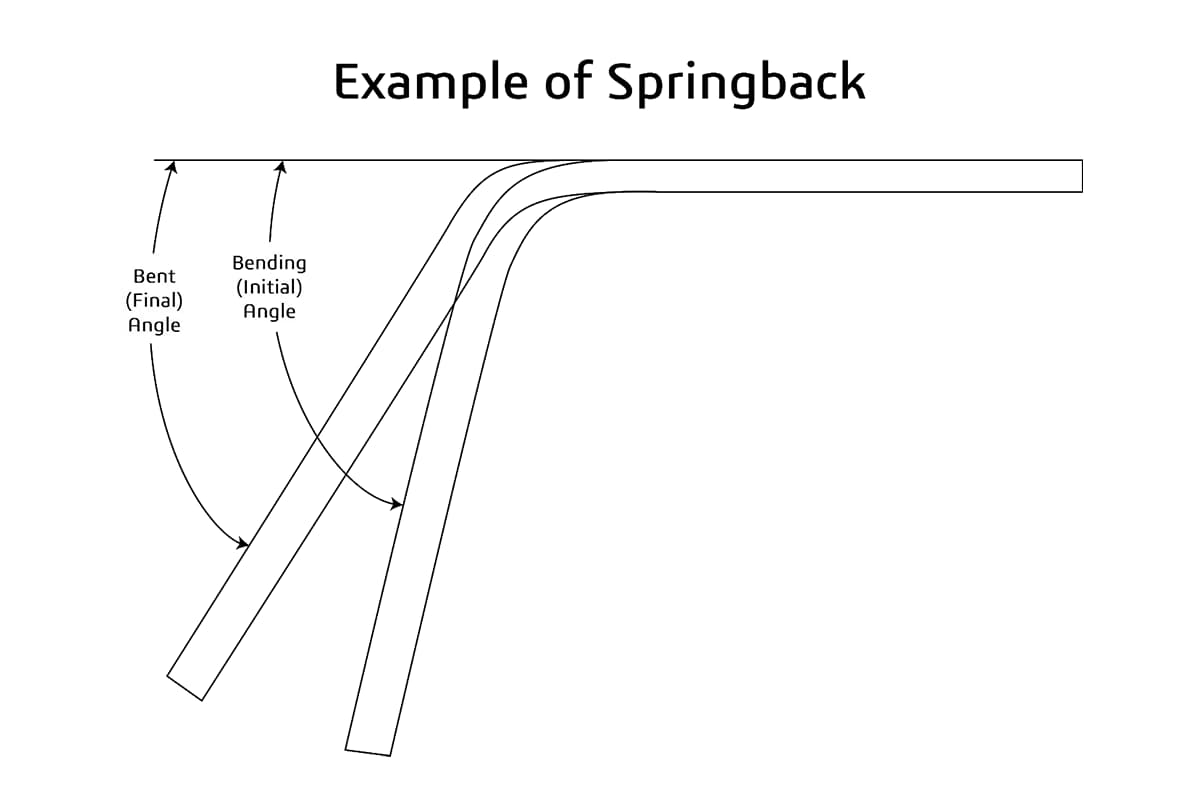

Rückfederung tritt auf, wenn das Metall nach dem Biegen teilweise in seine ursprüngliche Form zurückkehrt. Um dies zu beheben, werden Techniken wie Überbiegen, Bodenbiegen und Prägen verwendet:

- Überbiegen wendet zusätzliche Kraft an, um dem Rückfedern entgegenzuwirken.

- Unten Biegen beinhaltet das Pressen des Materials in die Matrize, um eine präzise Biegung zu erreichen.

- Prägung erzeugt durch Biegen unter hohem Druck eine bleibende Verformung und verhindert so das Zurückfedern des Materials.

Materialeigenschaften

Die Duktilität, Härte und Dicke des Materials wirken sich direkt auf die Biegeleistung aus. Bei härteren Materialien kann mehr Kraft erforderlich sein und es ist vorsichtiger zu handhaben, um Risse zu vermeiden, während dehnbare Materialien sanftere Biegungen ermöglichen.

Biegeradius

Für gleichmäßige U-Formen ist die Einhaltung eines konstanten Biegeradius entscheidend. Der Radius hängt von der Stempelnase und der Matrizengeometrie ab, wobei für engere Radien Spezialwerkzeuge erforderlich sind.

Wichtige Maschinenparameter für präzises U-Biegen

Biegekraft

Bending force refers to the amount of pressure the press brake applies, which depends on the material's thickness and strength. It's influenced by factors such as material thickness, bend radius, and the length of the workpiece.

Wenn zu wenig Kraft angewendet wird, kann die Biegung unvollständig sein, während zu viel Kraft das Werkzeug oder das Material beschädigen kann. Um genaue Biegungen zu gewährleisten, muss der richtige Werkzeugsatz (Stempel und Matrizen) verwendet werden, der der erforderlichen Kraft entspricht.

Biegelänge

Die Biegelänge definiert die maximale Länge des Materials, die die Abkantpresse in einem einzigen Arbeitsgang verarbeiten kann. Dies ist besonders wichtig bei großformatigen Anwendungen, bei denen die Gleichmäßigkeit über die gesamte Biegung hinweg unerlässlich ist. Längere Biegelängen reduzieren die Notwendigkeit mehrerer Arbeitsgänge und verbessern sowohl die Effizienz als auch die Konsistenz.

Zylinderhub

Der Zylinderhub bezeichnet den vertikalen Bewegungsbereich des Stößels während des Biegevorgangs. Ein längerer Zylinderhub bietet mehr Flexibilität beim Biegen dickerer oder höherer Materialien, ermöglicht die Anpassung an die erforderlichen Biegewinkel und hilft, die Rückfederung auszugleichen.

Tageslichtöffnung

Unter Tageslicht versteht man den Raum zwischen den oberen und unteren Balken, wenn die Abkantpresse vollständig geöffnet ist. Dieser Abstand bestimmt die maximale Größe des Materials und der Werkzeuge, die in der Metallbearbeitungsmaschine positioniert werden können. Größere Tageslichtöffnungen ermöglichen das Biegen größerer Werkstücke und den Einsatz von Spezialwerkzeugen.

Geschwindigkeit und Kontrolle

Die Geschwindigkeit des Oberbalkens wirkt sich direkt auf die Produktionseffizienz aus. Moderne Maschinen ermöglichen es den Bedienern der Abkantpresse, die Geschwindigkeit in verschiedenen Phasen des Biegezyklus anzupassen, vom schnellen Anfahren bis zum präzisen Biegen, wodurch sowohl Geschwindigkeit als auch Genauigkeit gewährleistet werden. CNC-Systeme bieten eine verbesserte Kontrolle und ermöglichen eine präzise Programmierung der Einstellungen für Kraft, Geschwindigkeit und Winkel, wodurch die Konsistenz verbessert und Fehler reduziert werden.

Vorteile der U-Biegung

Das U-Biegen bietet mehrere bemerkenswerte Vorteile:

- Vielseitigkeit: Geeignet für zahlreiche Materialien und Stärken, daher branchenübergreifend einsetzbar.

- Präzision: Moderne Abkantpressen mit CNC-Steuerung sorgen für gleichbleibende und präzise Ergebnisse.

- Kosteneffizienz: Das Verfahren minimiert den Materialabfall und ist sowohl für die Produktion kleiner als auch großer Stückzahlen geeignet. In der Automobilindustrie hat sich beispielsweise gezeigt, dass das U-Biegen die Herstellungskosten für Rahmenkomponenten durch Optimierung des Materialverbrauchs senkt.

Praktischer Leitfaden

Schritt-für-Schritt-Anleitung zum Durchführen eines U-Bogens

Wählen Sie die richtige Abkantpresse und die richtigen Matrizen: Wählen Sie je nach Materialart und -dicke eine mechanische oder hydraulische Abkantpresse. Wählen Sie die passende Ober- und Unterform entsprechend der erforderlichen U-Bogengröße und -form.

Materialvorbereitung: Messen und schneiden Sie das Blech auf die benötigte Größe.

Stellen Sie die Maschinenparameter ein: Stellen Sie die angemessenen Parameter für Biegekraft, Geschwindigkeit und Winkel entsprechend der Materialstärke und dem Biegeradius ein.

Bedienung der Biegevorrichtung: Legen Sie das Blech auf die Abkantpresse, stellen Sie sicher, dass es sich in der Mitte der Matrize befindet, und biegen Sie es entsprechend den festgelegten Parametern.

Prüfen und anpassen: monitor the material deformation, check the accuracy of the size and angle, and timely adjust the pressure and angle to compensate for the spring-back effect. After one or two sides' initial bending, accomplish the other part of bending according to the same procedures.

Technik: Verwenden Sie genaue Messwerkzeuge, um die Position der Matrize und die Winkeleinstellung mehrmals zu überprüfen.

Bei komplexen U-förmigen Werkstücken kann die schrittweise Formungsmethode verwendet werden. Biegen Sie jeweils einen kleinen Abschnitt und halten Sie den Abschnitt konstant und konsistent.

Entwickeln Sie standardisierte Betriebsverfahren, gehen Sie strikt vor und verbessern Sie die Betriebskompetenz durch wiederholtes Üben.

Wie berechnet man den Biegeradius einer U-Kurve einer Abkantpresse?

- Verstehen Sie die Grundlagen des Biegeradius

- The bend radius in a press brake U - bend is the radius of the inside curve of the U - shape. It is a crucial parameter as it affects the structural integrity, appearance, and functionality of the bent part. A smaller bend radius can result in a more compact U - bend, while a larger radius may be needed for parts that require more flexibility or to avoid material cracking.

- Materialdickenfaktor

- The material thickness (Rmin) is a key factor in calculating the minimum bend radius. As a general rule, the minimum bend radius () is related to the material's thickness. For most metals, there is a recommended minimum bend radius to prevent cracking. For example, in mild steel, the minimum bend radius is often around 1 - 2 times the material thickness. That is Rmin =(1-2)t.

- The exact ratio depends on the material's ductility. Ductile materials like aluminum can generally have a smaller bend radius relative to their thickness compared to less ductile materials like some high - strength steels.

- Überlegungen zu Werkzeugen

- The tooling used in the press brake also affects the bend radius. The punch and die radius play a significant role. The punch radius (r,) should be slightly smaller than the desired final bend radius (R). The relationship between the punch radius and the bend radius can be approximated as , where is a small adjustment factor that accounts for spring - back. Spring - back is the tendency of the material to partially return to its original shape after bending.

- The die radius () is usually larger than the punch radius and is designed to accommodate the bent material and provide support during the bending process. A common rule of thumb is that the die radius is about 1.5 - 2 times the punch radius ().

- Berechnungsformel basierend auf Geometrie und Materialeigenschaften

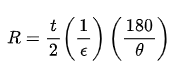

- For a more accurate calculation, you can use the following formula based on the neutral axis concept. The neutral axis is the layer within the material that neither compresses nor stretches during bending. The formula for the bend radius () considering the material's thickness (), the bend angle (), and the elongation factor () is:

- wobei die Dehnung der äußeren Faser des Materials beim Biegen ist und aus Materialeigenschaftstabellen oder durch Tests ermittelt werden kann. Der Biegewinkel wird in Grad gemessen.

- In practice, it's also important to consider any allowances for spring - back. Spring - back can be estimated through trial - and - error or by using empirical data provided by the material supplier or the press brake manufacturer. Typically, you may need to adjust the calculated bend radius by a certain percentage (usually around 5 - 10%) to account for spring - back, depending on the material and the bending process.

Häufige Fehler und wie man sie vermeidet

Eine falsche Wahl der Matrizen und eine ungenaue Einstellung des Matrizenspalts führen zu einem schlechten Biegeeffekt oder zu Schäden am Werkstück. Wenn die Biegekraft zu groß oder zu klein ist, führt dies zum Bruch des Materials. Die Rückfederung ist zu groß, was die Produktpräzision beeinträchtigt. Eine falsche Position des Materials und eine falsche Fixierung führen zu einem Versatz während des Biegevorgangs.

Basierend auf den oben genannten Fragen gibt es einige Ansätze zur Vorsorge:

Halten Sie sich strikt an die Bedienungsanleitung, wählen Sie die Matrize anhand Ihrer Praxiserfahrung aus, führen Sie regelmäßige Kontrollen durch und passen Sie den Matrizenspalt an.

Berechnen Sie die Biegekraft entsprechend der Materialeigenschaften und -dicke und berücksichtigen Sie dabei auch die Rückfederung, wodurch das Ausgleichsvolumen entsprechend erhöht wird.

Verbessern Sie die Schulung der Bediener und verbessern Sie die Genauigkeit beim Spannen und Positionieren des Materials.

Wartung und Pflege von Abkantpressen

Tägliche Wartung

Reinigen Sie die Abkantpresse regelmäßig von inneren und äußeren Rückständen, stellen Sie sicher, dass das Schmiersystem reibungslos funktioniert, und ergänzen oder ersetzen Sie das Schmieröl rechtzeitig.

Check the hydraulic system seal properties to avoid oil leaking, ensuring hydraulic components work correctly. Maintain and check the electricity control system, ensuring the components work stably and safely. Check the die's abrasiveness situation, grinding, repairing, or replacing the new dies when necessary.

Langfristige Wartungsstrategien

Entwickeln Sie einen detaillierten Wartungsplan für die Ausrüstung, führen Sie regelmäßige Überprüfungen und Reparaturen durch, um möglichen Fehlfunktionen vorzubeugen.

Erstellen Sie Nutzungsaufzeichnungen und verfolgen Sie den Betriebszustand der Geräte, um Belege für spätere Wartungsarbeiten zu haben.

Sensibilisieren Sie Ihre Mitarbeiter für die Bedeutung der Gerätewartung und entwickeln Sie gute Betriebsgewohnheiten, um die Lebensdauer und Arbeitseffizienz der Abkantpresse zu verlängern.

Industrielle Anwendungen

U-Bögen in verschiedenen Branchen

Automobilindustrie

Im Automobilbau wird U-Biegen häufig bei der Herstellung von Abgaskanälen, Aufhängungskomponenten und Karosseriestrukturteilen verwendet. Dabei wird auf die Materialauswahl, die Präzision des Biegeprozesses und die Haltbarkeit der Produkte geachtet, da diese Komponenten normalerweise hohen Temperaturen, hohem Druck und Vibrationen standhalten müssen.

Luft- und Raumfahrtindustrie

Die Luft- und Raumfahrtindustrie stellt extrem hohe Anforderungen an geringes Gewicht und hohe Festigkeit. Das U-Biegeverfahren wird üblicherweise in Flugzeugtreibstoffversorgungssystemen, Rumpfrahmenstrukturen und anderen internen Rohrleitungslayouts verwendet, um sicherzustellen, dass jedes Teil strenge Standards erfüllt und Gewichtsreduzierungsziele erreicht werden.

Architekturbranche

In der Bauindustrie werden U-förmige Stahlträger oder Rohre häufig für Strukturstützen, Abgassysteme, Heizungs-, Lüftungs- und Klimarohre usw. verwendet. Insbesondere in der Stahlkonstruktionsarchitektur können vorgebogene U-förmige Träger die Arbeitseffizienz und Strukturstabilität verbessern, was für die Punktmontage praktisch ist.

Zukünftige Trends beim U-Biegen mit Abkantpressen

Neue Technologien und Methoden

CNC-Technik und der Automatisierungsgrad wird ständig verbessert, so dass die Abkantpresse komplexere U-förmige Biegeaufgaben ausführen kann und die durch manuelle Eingriffe verursachten Fehler reduziert werden.

Die Maschinentechnologie und das intelligente Produktionssystem sorgen dafür, dass U-Bends effizienter und flexibler werden und sich an kleine Maßstäbe, unterschiedliche Varianten und individuelle Produktionsanforderungen anpassen.

Die Entwicklung der Materialwissenschaften, etwa die Entstehung neuer Verbundwerkstoffe, wird den Abkantprozess vor neue Herausforderungen stellen und der U-Bend-Technologie innovative Anwendungsmöglichkeiten eröffnen.

Erwartungen der Metallverarbeitungsindustrie

Zukünftige Abkantpressentechnologien werden sich in Richtung hoher Präzision, höherer Geschwindigkeit und großer Flexibilität bewegen, um auch komplexere Werkstückdesigns bewältigen zu können.

Das Konzept des grünen Umweltschutzes ist tief in den Herzen der Menschen verwurzelt. Die Ausrüstung und Technologie mit geringem Verbrauch und hoher Produktion wird zum Mainstream, einschließlich der Anwendung des energiesparenden Hydrauliksystems, der Wiederverwendung von Abwärme und anderer Maßnahmen an der Abkantpresse.

Digitale und vernetzte Technologien werden weiter in den Metallumformungsprozess integriert. Der Produktionsprozess wird durch das Internet der Dinge und Big-Data-Analysen verbessert und so die Gesamteffizienz und -qualität der Produktion gesteigert.