Da die Industrie- und Fertigungsbranche weiter wächst, steigen auch die Anforderungen und Erwartungen der Benutzer und Eigentümer an ihre Maschinen und Produkte. Dieser Trend ist besonders in der Blechschmiede- und Fertigungsindustrie zu beobachten. CNC-Abkantpressen spielen in diesem Sektor eine entscheidende Rolle. Um die Vorteile Ihrer Hybrid-Servo-CNC-Abkantpresse System ist es wichtig, mit seinen Hauptfunktionen vertraut zu sein.

Inhaltsverzeichnis

Was ist eine Hybrid-Servo-CNC-Abkantpresse?

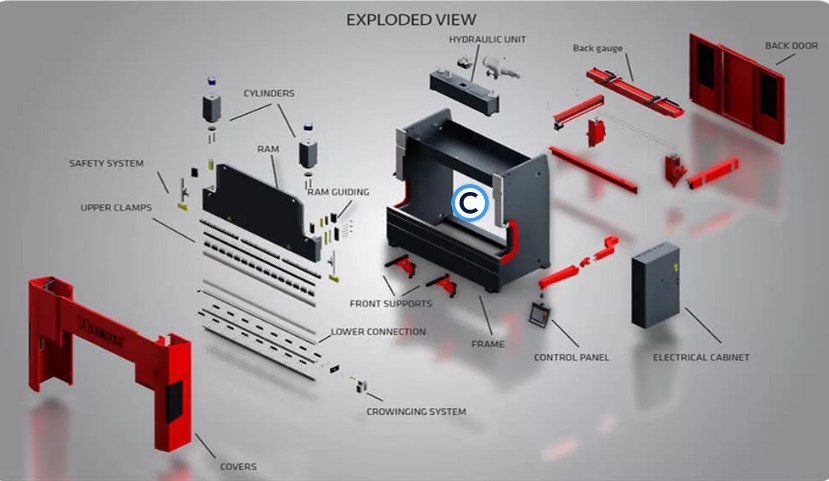

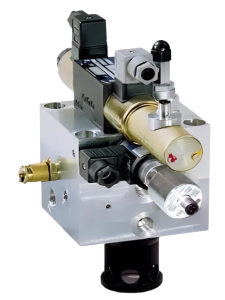

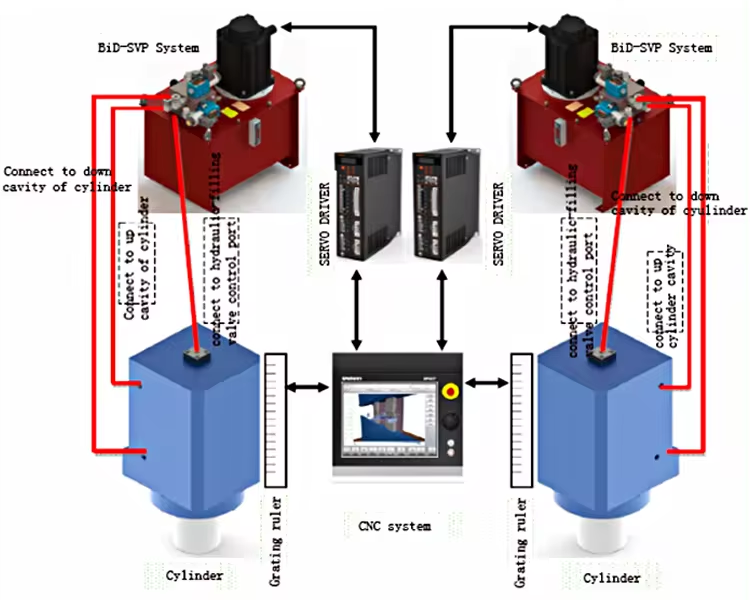

Der Hybrid-Servo-CNC-Abkantpresse Die Maschine arbeitet als pumpengesteuertes Biegesystem, wobei die Synchronisierung auf einer präzisen Pumpensteuerung beruht. Der Rahmen der Maschine ist äußerst stabil, da er in einem einzigen Klemmvorgang mithilfe eines importierten dreidimensionalen Bearbeitungszentrums geformt wurde, wodurch parallele und senkrechte Montageflächen gewährleistet sind. Der Computer steuert den Durchfluss und den Druck der Zylinder Y1 und Y2 über zwei Servo-Bidirektionalpumpensysteme. Diese Pumpen leiten Öl von der oberen Kammer des Zylinders in die untere Kammer, um das obere Gesenk anzuheben, und kehren den Vorgang um, um das Blech zu biegen. Die Synchronisierung der linken und rechten Seite des oberen Gesenks wird durch separate Sätze von Servo-Bidirektionalpumpen gesteuert. Dieses Design bietet hohe Präzision, Energieeffizienz, geringe Geräuschentwicklung sowie verbesserte Stabilität und Zuverlässigkeit. Darüber hinaus verbraucht es weniger Öl und ist daher ideal für die Herstellung von Biegemaschinen mit großem Hub und ultrahoher Geschwindigkeit.

Was ist ein Hybrid-Servomotor?

Hybrid-Servomotoren (auch Hybrid-Schrittmotoren genannt) sind Motoren, die die hohe Polzahl eines Schrittmotors nutzen, aber über die Closed-Loop-Funktionalität eines Servomotors verfügen.

Wenn Sie einen herkömmlichen Schrittmotor bis an seine Grenzen bringen, kann es passieren, dass Sie einen Schritt verpassen. Durch das Hinzufügen eines Encoders zu Schrittmotoren wird die Genauigkeit verbessert und es können Schrittmotoren mit höheren Drehzahlen betrieben werden. Höhere Drehzahlen bedeuten mehr Geschwindigkeit für Ihre Maschine ohne die hohen Kosten von Servomotoren.

Eigenschaften der Servo-Antriebstechnologie

Die Servoantriebstechnologie ist das Herzstück von Hybrid-Servo-CNC-Abkantpressen, die Servomotoren als Antriebsquelle nutzen, um durch präzise Steuerung der Geschwindigkeit und Position der Motoren ein präzises Biegen der Platten zu erreichen. Servomotoren zeichnen sich durch schnelle Reaktionsgeschwindigkeit, hohe Positioniergenauigkeit und stabilen Betrieb aus, wodurch Hybrid-Servo-Abkantpressen eine effiziente automatisierte Steuerung während der Verarbeitung erreichen.

Das Funktionsprinzip des Servomotors basiert auf den Prinzipien der elektromagnetischen Induktion und des Drehmomentausgleichs. Durch die Steuerung von Strom und Spannung des Motors kann eine präzise Steuerung des Motors realisiert werden. Während des Bremsvorgangs kann die Servoantriebstechnologie die präzise Steuerung des Biegewinkels, der Geschwindigkeit und der Kraft der Platte realisieren, um die Verarbeitungsqualität und Produktionseffizienz sicherzustellen.

Das Servo-Steuerungssystem verstehen

Hybrid-Servo-Abkantpressen sind mit einem hochentwickelten Steuerungssystem ausgestattet, das für die Echtzeitüberwachung und präzise Steuerung des Gerätebetriebs konzipiert ist. Dieses Steuerungssystem umfasst sowohl Hardware- als auch Softwarekomponenten. Die Hardware umfasst Sensoren, Aktuatoren und Steuerungen, während die Software die Datenverarbeitung, -analyse und die Ausführung der Steuerlogik übernimmt.

Das Steuerungssystem ist entscheidend für die Optimierung des Bremsvorgangs und die Steigerung der Produktionseffizienz. Durch die kontinuierliche Erfassung und Analyse verschiedener Parameter während des Blechbiegeprozesses kann das Steuerungssystem den Betriebszustand des Motors und die Verarbeitungsparameter präzise anpassen, um optimale Ergebnisse zu erzielen. Darüber hinaus bietet das Steuerungssystem Frühwarnungen und diagnostiziert Geräteausfälle, wodurch die Zuverlässigkeit und Wartungseffizienz der Geräte verbessert wird.

Arten von Hybrid-Servo-CNC-Abkantpressen

Hybrid-Servo-Abkantpressen mit festem Tisch

Bei Hybrid-Servo-Abkantpressen mit festem Tisch bleibt der Tisch (die Matrize) stationär, während sich der Stößel (Stempel) bewegt, wobei Servomotoren eine präzise Steuerung der Stößelbewegung ermöglichen. Diese Konstruktion eignet sich besonders für Anwendungen, die hohe Präzision und Wiederholbarkeit erfordern, wie etwa in der Automobil- und Luftfahrtindustrie. Die Maschine zeichnet sich durch hohe Genauigkeit und Konsistenz beim Biegen aus und ist daher ideal für die Massenproduktion, bei der konsistente Teilespezifikationen entscheidend sind.

Hybrid-Servo-Abkantpressen mit verstellbarem Tisch

Hybrid-Servo-Abkantpressen mit verstellbarem Tisch sind mit einem beweglichen Tisch und Stößel ausgestattet, sodass beide Komponenten angepasst werden können. Servomotoren steuern die Bewegung von Tisch und Stößel präzise, wodurch diese Maschinen vielseitig für verschiedene Biegeaufgaben und Materialstärken einsetzbar sind. Dank dieser Flexibilität können sie eine breite Palette von Materialien und Teilegrößen verarbeiten, wodurch sie für unterschiedliche Fertigungsumgebungen geeignet sind und unterschiedliche Biegeanforderungen erfüllen.

Servoelektrische Hybrid-Abkantpressen

Servoelektrische Hybrid-Abkantpressen kombinieren elektrische Servomotoren mit Hydrauliksystemen, um sowohl hohe Präzision als auch Energieeffizienz zu erreichen. Diese Maschinen verwenden Elektromotoren zum Antrieb hydraulischer Komponenten und sind daher ideal für Branchen, in denen Energieeffizienz und Präzision entscheidend sind, wie etwa bei der Herstellung hochwertiger Metallteile und -komponenten. Sie bieten energieeffizienten Betrieb mit reduziertem Hydraulikölverbrauch, hohe Geschwindigkeit und Präzision sowie geringen Wartungsaufwand.

Hybrid-Servo-Abkantpressen mit Doppelantrieb

Hybrid-Servo-Abkantpressen mit Doppelantrieb verwenden zwei Servomotoren zur Verbesserung der Steuerung und Kraftverteilung und ermöglichen so ein präzises und effizientes Biegen großer und schwerer Materialien. Diese Konfiguration ist ideal für Schwerlastanwendungen und Großserienproduktion, bei denen eine präzise Steuerung und erhebliche Leistung unerlässlich sind. Die Maschine bietet eine erhöhte Biegekapazität und -leistung sowie eine verbesserte Kontrolle über große und komplexe Biegeaufgaben.

Modulare Hybrid-Servo-Abkantpressen

Modulare Hybrid-Servo-Abkantpressen zeichnen sich durch ein Design aus, das individuelle Anpassung und Anpassung ermöglicht, indem Komponenten je nach spezifischen Produktionsanforderungen hinzugefügt oder entfernt werden können. Dadurch eignen sie sich für Hersteller, die Flexibilität und Anpassungsfähigkeit in ihren Abkantpressensystemen benötigen. Das modulare Design ermöglicht einfache Upgrades und Wartung und die Anpassungsfähigkeit des Systems stellt sicher, dass es sich effektiv an sich ändernde Produktionsanforderungen anpassen kann.

Funktionen der Hybrid-Servo-Abkantpresse

Wenn sich eine Hybrid-Servo-CNC-Abkantpresse im Standby-Modus befindet, läuft sie geräuschlos, da der Motor stillsteht. Dieser leise Betrieb steht im Gegensatz zu dem Lärm, der normalerweise von herkömmlichen Maschinen erzeugt wird. In puncto Energieeffizienz zeichnet sich das Hybridsystem durch einen nahezu energieeffizienten Betrieb im Standby- und Schnellmodus aus. Der Ölverbrauch von Hybrid-Servomaschinen ist deutlich geringer und verbraucht nur ein Drittel des Öls im Vergleich zu elektrohydraulischen Synchronmaschinen. Dies führt zu einer handhabbaren Öltemperatur, die im Allgemeinen stabil bleibt, sodass Hydraulikölwechsel bis zu drei Jahre lang nicht erforderlich sind.

Die fortschrittliche Servomotortechnologie verbessert die Leistung der Maschine, indem sie eine Reaktionsfrequenz bietet, die die von Proportionalventilen übertrifft, was zu einer Biegezykluszeit führt, die 30% schneller ist als die von herkömmlichen synchronen hydraulischen CNC-Abkantpressen. Der Einsatz der Pumpensteuerungstechnologie, die die herkömmliche Ventilsteuerung ersetzt, eliminiert Drossel- und Überlaufverluste und führt zu einer Reduzierung des Energieverbrauchs um 70%.

Darüber hinaus beträgt die installierte Leistung des Servomotors aufgrund der Fähigkeit, kurzfristige Überlastungen zu bewältigen, nur 50 % der theoretisch erforderlichen Leistung, während die Reduzierung des Öltankvolumens um 75 % den Hydraulikölverbrauch deutlich senkt. Der verbesserte Wärmehaushalt verringert den Bedarf an Kühlgeräten und verlängert so die Lebensdauer der Hydraulikkomponenten.

Das Design der CNC-Abkantpresse mit Hybrid-Servo trägt zu einer effizienteren und leiseren Arbeitsumgebung bei. Durch einen drastisch reduzierten Geräuschpegel während Leerlauf, Schnellabfall, Druckhalte- und Rücklaufphasen werden die Arbeitsbedingungen erheblich verbessert. Die schnelle Reaktion des Servomotors ermöglicht ein schnelleres Umschalten von Druck und Durchfluss, was insbesondere in Notsituationen von Vorteil ist. Unter bestimmten Bedingungen kann die Maschine schnelle Absenk- und Rücklaufgeschwindigkeiten von bis zu 300 mm/s erreichen, und die Arbeitsgeschwindigkeit kann zwischen 20 und 25 mm/s liegen. Diese Verbesserungen bei Geschwindigkeit und Reaktionsfähigkeit tragen zu einem effizienteren Produktionsprozess bei und unterstreichen die fortschrittlichen technologischen Vorteile der CNC-Abkantpresse mit Hybrid-Servo.

Wie funktioniert eine servoelektrische Abkantpresse?

Das Verständnis der Funktionsweise einer servoelektrischen Abkantpresse ist entscheidend, um ihre Effizienz zu maximieren und sie effektiv zu warten. Mit diesem Wissen können Sie das Potenzial der Maschine voll ausschöpfen und eine langfristige Leistung sicherstellen. Lassen Sie uns tiefer in die Funktionsweise dieser fortschrittlichen Maschine eintauchen.

1. Kernkomponenten und Mechanismus

Abkantpressen bestehen im Allgemeinen aus zwei Hauptkomponenten, die zusammenarbeiten, um den gewünschten Biegeeffekt zu erzielen: der Matrize und dem Stempel. Bei einigen Modellen ist die Matrize fest, während sich der Stempel bewegt, während bei anderen der Stempel fest ist und sich die Matrize bewegt. Das Funktionsprinzip besteht darin, Druck auf das zwischen diesen beiden Komponenten platzierte Material auszuüben, um die gewünschte Form zu erreichen.

2. Servoelektrischer Betrieb

Im Gegensatz zu herkömmlichen hydraulischen Abkantpressen, die Hydraulikdruck verwenden, arbeitet die servoelektrische Abkantpresse mit elektrischer Energie. Bei Modellen wie der Accurl Electro Servo Press Brake ersetzen zwei Servomotoren das Hydrauliksystem. Diese Motoren erzeugen die Kraft, die erforderlich ist, um den Stempel oder die Matrize je nach Maschinenkonfiguration zu bewegen und präzisen Druck auf das Material auszuüben.

3. Druckverteilung

Um ein genaues und gleichmäßiges Biegen zu gewährleisten, sind die Servomotoren mit einem Riemenscheibensystem verbunden. Diese Riemenscheiben helfen dabei, den Druck gleichmäßig über die Länge des Materials zu verteilen. Dieser Mechanismus ist entscheidend, um gleichmäßige und präzise Biegungen im gesamten Werkstück zu erreichen.

4. CNC-Systemintegration

Viele servoelektrische Abkantpressen sind mit einem integrierten CNC-System (Computer Numerical Control) ausgestattet. Dieses System ermöglicht eine präzise Steuerung des Biegeprozesses. Benutzer geben die erforderlichen Einstellungen und Spezifikationen in das CNC-System ein, das dann die Maschine und die Servomotoren anweist, die erforderlichen präzisen Bewegungen und Vorgänge auszuführen.

5. Automatisierung und Präzision

Das CNC-System automatisiert den Biegevorgang, sodass manuelle Anpassungen nicht mehr erforderlich sind und gleichzeitig hochpräzise Ergebnisse erzielt werden. Sobald das CNC-System die Eingabedaten verarbeitet hat, kommuniziert es mit den Servomotoren, um die richtige Energiemenge und Bewegung anzuwenden. Diese Automatisierung stellt sicher, dass das Material genau gemäß den angegebenen Anforderungen gebogen wird, was sowohl die Effizienz als auch die Genauigkeit verbessert.

Zusammenfassend lässt sich sagen, dass die servoelektrische Abkantpresse fortschrittliche Elektromotortechnologie mit automatisierten CNC-Steuerungen kombiniert, um ein hohes Maß an Präzision und Effizienz bei der Metallbearbeitung zu bieten. Das Verständnis dieser Betriebsaspekte hilft dabei, die Maschine effektiv zu nutzen und ihre Leistung über einen längeren Zeitraum aufrechtzuerhalten.

Warum eine Hybrid-Servo-CNC-Abkantpresse besser ist als herkömmliche Bremsen

Hochpräzise Steuerung: Hybrid-Servo-Abkantpressen bieten durch die präzise Steuerung der Servomotoren eine außergewöhnliche Präzision bei der Steuerung der Bremskraft. Diese präzise Einstellmöglichkeit stellt sicher, dass die Bremskraft genau auf die spezifischen Anforderungen verschiedener Prozesse abgestimmt werden kann, was zu einer hohen Bremsgenauigkeit führt.

Schnelle Antwort: Das Servosteuerungssystem in Hybrid-Servo-Abkantpressen zeichnet sich durch seine hohe dynamische Reaktionsfähigkeit aus. Dadurch können die Abkantpressen schnell die erforderliche Bremskraft erreichen, was die Produktionseffizienz durch Verkürzung der Reaktionszeit deutlich steigert.

Energieeinsparung und Umweltschutz: Im Vergleich zu herkömmlichen hydraulischen oder pneumatischen Bremssystemen sind Hybrid-Servo-Abkantpressen energieeffizienter und umweltfreundlicher. Sie verbrauchen weniger Energie und erzeugen weniger Emissionen, was zu geringeren Produktionskosten und einem geringeren ökologischen Fußabdruck führt.

Hohe Zuverlässigkeit: Ausgestattet mit fortschrittlichen Sensoren und Steuerungssystemen überwachen Hybrid-Servo-Abkantpressen kontinuierlich den Bremszustand und diagnostizieren Fehler in Echtzeit. Diese Echtzeitüberwachung verbessert die Zuverlässigkeit der Ausrüstung und vereinfacht die Wartung, wodurch eine gleichbleibende Leistung gewährleistet wird.

Hohe Flexibilität: Die Programmierbarkeit des Servosteuerungssystems in Hybrid-Servo-Abkantpressen ermöglicht eine einfache Anpassung an unterschiedliche Produktionsanforderungen und Prozessänderungen. Diese Flexibilität verbessert die Fähigkeit der Produktionslinie, unterschiedliche Aufgaben zu bewältigen und sich effizient an neue Anforderungen anzupassen.

Warum eine Hybrid-Servo-CNC-Abkantpresse verwenden? – Vorteile-Analyse

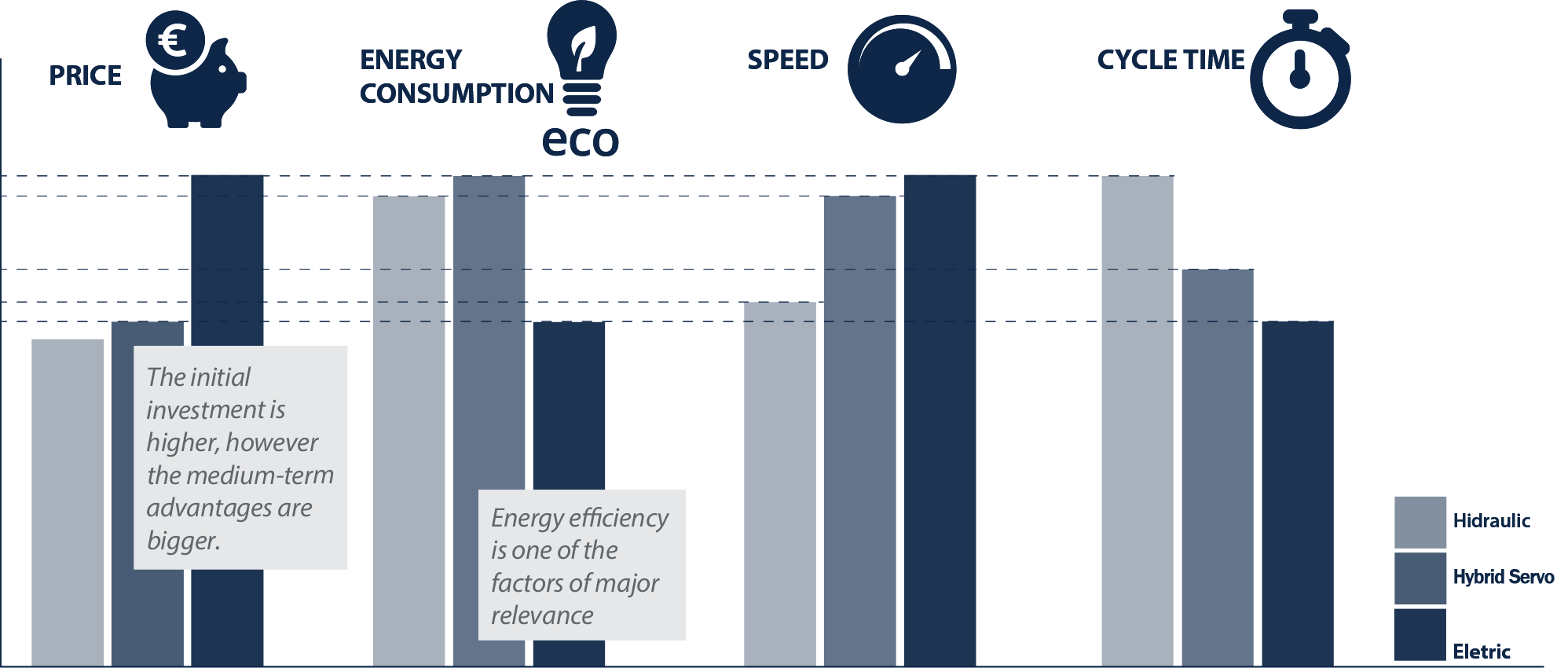

Das Hybrid-Abkantpressensystem kombiniert die besten Eigenschaften hydraulischer und servoelektrischer Abkantpressen und beseitigt so effektiv die Nachteile der einzelnen Optionen. Dieser innovative Ansatz ist das Ergebnis gezielter Forschung mit dem Ziel, die Leistung sowohl hydraulischer als auch elektrischer Abkantpressen zu verbessern.

Forscher auf diesem Gebiet versuchten, die bestehenden Designs hydraulischer und servoelektrischer Systeme separat zu verbessern. Schließlich kamen sie auf die Idee, diese beiden Technologien zu kombinieren und ein Hybridsystem zu schaffen, das die Stärken beider nutzt und gleichzeitig ihre Schwächen behebt. Das Ergebnis war ein leistungsstarkes und hocheffizientes Abkantpressensystem, das zahlreiche Vorteile bietet.

Aus einer allgemeinen Perspektive sind die wichtigsten Vorteile des Hybrid-Servo-Abkantpressensystems:

- Umweltfreundlichkeit

- Erhebliche Energieeinsparungen

- Verbesserte Betriebseffizienz

- Vollautomatisierung ohne manuelle Unterstützung

- Ausgezeichnetes Preis-Leistungs-Verhältnis

In den folgenden Abschnitten werden wir detailliert auf die Funktionen eingehen.

Verbesserte Präzision und Stabilität

Hybrid-Servo-Abkantpressen nutzen Servoantriebstechnologie, um durch genaue Steuerung der Drehzahl und Position des Motors eine außergewöhnliche Präzision beim Biegen von Platten zu erreichen. Diese Technologie stellt sicher, dass Hybrid-Servo-Abkantpressen während des Betriebs eine hohe Präzision und Stabilität bieten und den Anforderungen verschiedener komplexer Arbeitsbedingungen gerecht werden. Ob bei Hochgeschwindigkeits- oder Hochpräzisionsbearbeitungen, diese Abkantpressen zeichnen sich durch hervorragende Produktqualität und Bearbeitungseffizienz aus.

Darüber hinaus sind Hybrid-Servo-Abkantpressen mit einem fortschrittlichen Steuerungssystem ausgestattet, das den Betriebszustand der Anlage in Echtzeit überwacht und eine präzise Steuerung ermöglicht. Dieses System optimiert die Anpassung verschiedener Parameter während des gesamten Blechbiegeprozesses. Dadurch können Hybrid-Servo-Abkantpressen bei der Arbeit mit unterschiedlichen Materialien und Blechdicken konsistente und stabile Verarbeitungsergebnisse erzielen und so die Zuverlässigkeit und Konsistenz der Produktion verbessern.

Energieeffizienz und Umweltvorteile

Die Hybrid-Servo-Abkantpressen verwenden ein Hybrid-Antriebssystem, das herkömmliche mechanische Antriebs- und Servo-Antriebstechnologie kombiniert, um eine höhere Energieeffizienz und einen geringeren Energieverbrauch zu erreichen. Im Vergleich zu herkömmlichen Blechbearbeitungsmaschinen können die Hybrid-Servo-Abkantpressen Energie während der Bearbeitung effizienter nutzen und Energieverschwendung reduzieren. Ihre Servo-Antriebstechnologie und ihr Hybridsystem reduzieren mechanische Reibung und Verluste im Energieumwandlungsprozess, verringern Lärm- und Abgasemissionen und haben eine geringere Umweltbelastung. Mit dem wachsenden Bewusstsein für Umweltschutz werden die Umweltvorteile der Hybrid-Servo-Abkantpressen noch deutlicher.

Reduzierte Wartungskosten

Hybrid-Servo-Abkantpressen sind mit einer optimierten und stromlinienförmigen Struktur ausgestattet, die die Wartung vereinfacht und bequemer macht. Die in diesen Abkantpressen verwendeten Servomotoren und Hybridsysteme sind auf Langlebigkeit und Zuverlässigkeit ausgelegt, was zu einer langen Lebensdauer und geringeren Ausfallraten führt. Dadurch wird der Bedarf an häufiger Wartung und Teileaustausch reduziert.

Darüber hinaus verfügt das fortschrittliche Steuerungssystem der Hybrid-Servo-Abkantpressen über intelligente Warn- und Fehlerdiagnosefunktionen. Diese Funktionen ermöglichen die frühzeitige Erkennung und Lösung potenzieller Probleme und minimieren so sowohl Wartungs- als auch Ausfallzeiten. Das modulare Design verbessert die Wartungseffizienz zusätzlich, da einzelne Komponenten einfach entfernt und ersetzt werden können, ohne dass die gesamte Maschine aufwändig zerlegt werden muss. Dieser Ansatz beschleunigt nicht nur die Wartungsprozesse, sondern trägt auch zur Senkung der Gesamtwartungskosten bei.

Prädiktive Wartung und Fernüberwachung

Ein weiterer großer Vorteil von Servo-Abkantpressen ist ihre Fähigkeit, Wartungsbedarf vorherzusagen und ihn aus der Ferne zu überwachen. Durch den Einsatz integrierter Sensoren und Diagnosesysteme behalten diese Maschinen ihre Leistung ständig im Auge und können potenzielle Probleme erkennen, bevor sie zu ernsthaften Problemen werden, die zu kostspieligen Ausfallzeiten führen. Mit Echtzeitdaten können Wartungspläne optimiert werden, um sicherzustellen, dass wichtige Komponenten proaktiv gewartet werden, um unerwartete Ausfälle zu vermeiden. Darüber hinaus können Techniker dank der Fernüberwachungsfunktionen aus der Ferne auf den Maschinenstatus und Informationen zur Fehlerbehebung zugreifen, wodurch schnelle Reaktionszeiten ermöglicht und Produktionsunterbrechungen minimiert werden.

Anwendungsbereiche von Hybrid-Servo-CNC-Abkantpressen

1. Automobilindustrie

Hybrid-Servo-CNC-Abkantpressen werden in der Automobilindustrie häufig zur Herstellung von Komponenten wie Fahrgestellteilen, Halterungen und Paneelen eingesetzt. Ihre hohe Präzision und Effizienz stellen sicher, dass Automobilteile strenge Qualitätsstandards erfüllen und in großen Stückzahlen produziert werden.

2. Luft- und Raumfahrtindustrie

In der Luft- und Raumfahrtindustrie werden diese Abkantpressen zur Herstellung komplexer und hochpräziser Bauteile für Flugzeugstrukturen eingesetzt. Die Präzision und Stabilität hybrider Servo-CNC-Abkantpressen sind entscheidend für die Herstellung von Teilen, die strengen Sicherheits- und Leistungsspezifikationen entsprechen.

3. Metallverarbeitung und Blechbearbeitung

Hybrid-Servo-CNC-Abkantpressen sind in der allgemeinen Metallverarbeitung und Blechbearbeitung unverzichtbar. Sie werden zum Biegen verschiedener Metallbleche in die gewünschten Formen und Größen verwendet und sind daher ideal für die Herstellung kundenspezifischer Teile und Produkte in Fertigung und Bauwesen.

4. HLK-Industrie

In der HLK-Branche werden CNC-Abkantpressen mit Hybrid-Servoantrieb verwendet, um Rohrleitungen, Armaturen und andere Komponenten aus Blech herzustellen. Ihre Fähigkeit, unterschiedliche Materialien und Stärken mit hoher Präzision zu verarbeiten, trägt zur Effizienz und Effektivität von HLK-Systemen bei.

5. Elektronik und elektrische Geräte

Diese Abkantpressen werden in der Elektronik- und Elektrogeräteindustrie zur Herstellung von Gehäusen, Paneelen und Verkleidungen eingesetzt. Die Genauigkeit von hybriden Servo-CNC-Abkantpressen stellt sicher, dass die Komponenten in elektronischen Geräten richtig passen und einwandfrei funktionieren.

6. Architektur- und Strukturanwendungen

In der Architektur und im Bauingenieurwesen werden hybride Servo-CNC-Abkantpressen eingesetzt, um Metallkomponenten für Gebäude und Infrastruktur herzustellen. Ihre Präzision und Flexibilität ermöglichen die Herstellung kundenspezifischer Metallteile, die sowohl die ästhetischen als auch die strukturellen Aspekte architektonischer Entwürfe verbessern.

7. Landwirtschaftliche Maschinen

Hybrid-Servo-CNC-Abkantpressen werden auch im Landmaschinensektor eingesetzt, um Teile wie Rahmen, Halterungen und Paneele für verschiedene Arten von landwirtschaftlichen Geräten herzustellen. Die Zuverlässigkeit und Effizienz dieser Abkantpressen unterstützen die Herstellung langlebiger und leistungsstarker Maschinen.

8. Erneuerbare Energien

Im Bereich der erneuerbaren Energien spielen CNC-Hybrid-Servo-Abkantpressen eine wichtige Rolle bei der Herstellung von Komponenten für Windturbinen, Solarmodule und andere grüne Technologien. Ihre Präzision und Effizienz tragen zur zuverlässigen Leistung erneuerbarer Energiesysteme bei.

Wie Hybrid-Abkantpressen die Herstellungskosten beeinflussen

Unter Kosten-Nutzen-Gesichtspunkten senken Servo-Abkantpressen die Herstellungskosten erheblich und erhöhen den Produktionsnutzen.

Erstens zeigen Studien, dass Servo-Abkantpressen im Hinblick auf die Energiekosten bis zu 50 % energieeffizienter sind als herkömmliche hydraulische Abkantpressen, was potenziell Tausende von Dollar jährlich einspart. Beispielsweise kann eine Servo-Abkantpresse, die 2.000 Stunden pro Jahr in Betrieb ist, etwa 1.000 Dollar an Stromkosten einsparen.

Zweitens sind die Wartungskosten erheblich niedriger. Durch den geringeren mechanischen Verschleiß können die jährlichen Wartungskosten um 201 bis 301 TP3T gesenkt werden. Angenommen, die jährlichen Wartungskosten für eine hydraulische Abkantpresse betragen $5.000, dann können durch den Wechsel zu einer Servo-Abkantpresse $1.000 bis $1.500 pro Jahr eingespart werden. Darüber hinaus reduziert die hohe Präzision von Servo-Abkantpressen den Materialabfall um 101 bis 201 TP3T. Wenn die jährlichen Materialkosten $50.000 betragen, entspricht dies einer Materialeinsparung von $5.000 bis $10.000 pro Jahr.

Insgesamt können die Einsparungen bei Energie-, Wartungs- und Materialkosten mit einer Servo-Abkantpresse etwa 9.000 bis 13.500 TP4T pro Jahr betragen. Dies reduziert nicht nur die Kosten, sondern verbessert auch die Produktionseffizienz und Produktqualität, was zu höherer Rentabilität und Wettbewerbsfähigkeit führt.

Abschluss

Hybrid-Servo-CNC-Abkantpressen sind für Hersteller, die ihre Biegeprozesse optimieren möchten, von entscheidender Bedeutung. Diese Maschinen kombinieren das Beste aus servoelektrischer und hydraulischer Technologie und bieten verbesserte Kontrolle und Flexibilität. Sie ermöglichen präzises Biegen, verringern das Risiko von Werkzeugschäden und gewährleisten genaue Biegungen. Die schnellen Programmier- und Einrichtungsfunktionen ermöglichen schnellere Einrichtungszeiten und die effiziente Handhabung einer breiten Palette von Materialien.

Durch die Verbesserung der Qualität des Endprodukts und die Steigerung der Produktivität erweisen sich hybride Servo-CNC-Abkantpressen als wertvolles Hilfsmittel für Hersteller, die ihre Effizienz steigern und Kosten senken möchten. Ihre fortschrittliche Technologie ermöglicht es Herstellern, ihre Abläufe zu rationalisieren und einen Wettbewerbsvorteil auf dem Markt zu behalten.

Die Investition in hybride Servo-CNC-Abkantpressen kann zu erheblichen Produktivitäts- und Genauigkeitssteigerungen sowie Gesamtkosteneinsparungen führen. Da Hersteller Effizienz und Qualität in den Vordergrund stellen, werden diese Maschinen zu unverzichtbaren Werkzeugen in der Branche. Der Einsatz dieser Technologie wird nicht nur den Biegeprozess verbessern, sondern auch zum Gesamterfolg der Fertigungsabläufe beitragen. Wenn Sie Leistung und Zuverlässigkeit auf höchstem Niveau suchen, sollten Sie die Hybrid-Servo-CNC-Abkantpressen von Krrass in Betracht ziehen, die für höchste Präzisions- und Effizienzstandards ausgelegt sind.