In der industriellen Fertigung hat das Laserschneiden Präzision und Effizienz revolutioniert. Das Verständnis der Geschwindigkeitsfähigkeiten eines 3-kW-Laserschneiders ist entscheidend für die Optimierung von Produktionsprozessen und das Erzielen herausragender Ergebnisse. Dieser Artikel geht der grundlegenden Frage nach: Wie hoch ist die Geschwindigkeit beim 3-kW-Laserschneiden?– Indem wir die technologischen Grenzen und praktischen Überlegungen untersuchen, decken wir auf, wie Hersteller diese Fähigkeit nutzen können, um die Grenzen der Produktivität und Präzision in der Metallverarbeitung zu verschieben.

Inhaltsverzeichnis

Was ist Laserschneiden?

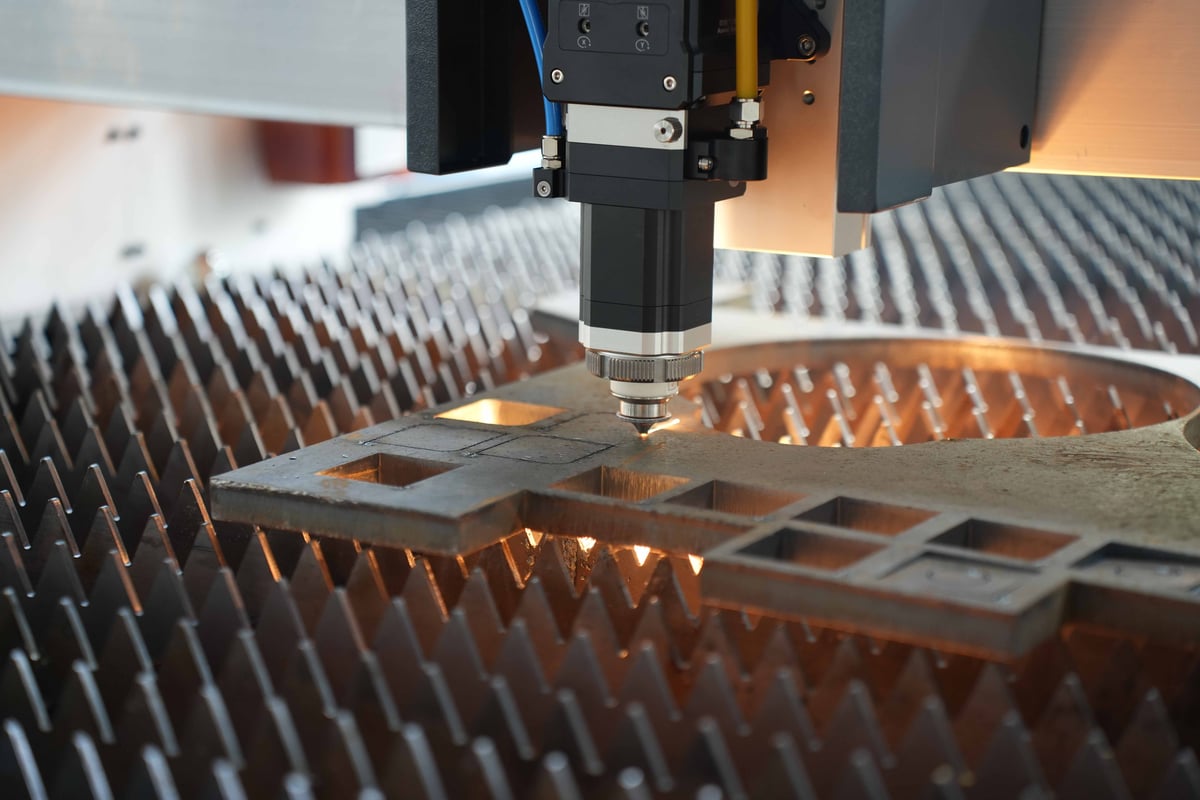

Laserschneiden ist ein präzises Trennverfahren, das verschiedene metallische und nichtmetallische Materialien unterschiedlicher Dicke schneiden kann. Dabei wird ein Laserstrahl geführt, geformt und fokussiert. Bei Kontakt mit dem Werkstück erhitzt er das Material bis zum Schmelzen oder Verdampfen. Der Laserstrahl konzentriert seine gesamte Leistung auf einen kleinen Punkt, oft weniger als einen halben Millimeter Durchmesser. Übersteigt die zugeführte Wärme die Ableitfähigkeit des Materials, dringt der Laser ein und leitet den Schneidvorgang ein.

Im Gegensatz zu anderen Verfahren, bei denen große Werkzeuge mit hoher Kraft auf das Blech wirken, erfolgt das Laserschneiden berührungslos. Dadurch wird Werkzeugverschleiß vermieden und Verformungen oder Beschädigungen des Werkstücks werden vermieden. Das Ergebnis ist ein sauberer, präziser Schnitt. Dadurch eignet sich das Laserschneiden besonders gut für die Herstellung komplexer Formen und die Erzielung hochwertiger Oberflächen in der industriellen Fertigung.

Was sind die Vorteile des Laserschneidens

Vielseitiges Materialsortiment

Laserschneiden umfasst ein breites Spektrum an Materialien, die in der industriellen Verarbeitung häufig verwendet werden – von robusten Metallen wie Stahl, Aluminium und Edelstahl bis hin zu Nichteisenmetallen. Auch nichtmetallische Materialien wie Kunststoffe, Glas, Holz und Keramik lassen sich mit Lasern sicher und effektiv schneiden. Diese Vielseitigkeit erstreckt sich auf unterschiedliche Materialstärken von 0,5 Millimetern bis über 30 Millimetern. Dank dieser umfassenden Leistungsfähigkeit ist die Lasertechnologie das führende Schneidwerkzeug für zahlreiche Anwendungen, ob bei Metallen oder Nichtmetallen, da sie konstant hochwertige Ergebnisse liefert.

Freiheit beim Konturenschneiden

Beim Laserschneiden wird das Material durch einen fokussierten Strahl lokal erhitzt, wodurch thermische Spannungen im restlichen Werkstück minimiert werden. Dadurch ist die Schnittfuge – die Schnittbreite – schmal und präzise, was das glatte Schneiden komplexer und filigraner Konturen ohne Grate ermöglicht. Diese Präzision reduziert den Bedarf an aufwändiger Nachbearbeitung und macht das Laserschneiden effizient und ideal für Anwendungen mit kleinen Losgrößen, einer großen Variantenvielfalt und dem Prototypenbau. Seine Flexibilität und die Fähigkeit, saubere, hochwertige Schnitte zu liefern, machen es zu einer bevorzugten Wahl in der modernen Fertigung.

Hochwertige Schnittkanten mit ultrakurzen Pulsen

Ultrakurzpulslaser verdampfen Materialien so schnell, dass die Wärmeeinwirkung minimiert wird. Das Ergebnis sind außergewöhnlich hochwertige Schnittkanten ohne Materialauswurf. Diese Fähigkeit macht diese Laser ideal für die Herstellung komplexer Metallprodukte, einschließlich medizintechnischer Komponenten wie Stents. In Branchen wie der Displayherstellung werden Ultrakurzpulslaser auch zum präzisen und effizienten Schneiden von chemisch gehärtetem Glas eingesetzt. Diese fortschrittliche Technologie unterstreicht ihre Vielseitigkeit und Effektivität bei der Erzeugung sauberer Schnitte in verschiedenen industriellen Anwendungen.

Erkundung verschiedener Arten von Laserschneidern

Laserschneider unterscheiden sich erheblich in ihren Fähigkeiten und Anwendungen und erfüllen branchenübergreifend unterschiedliche Anforderungen an das Schneiden von Materialien. Das Verständnis dieser Unterschiede ist entscheidend für die Auswahl des richtigen Werkzeugs für Ihre spezifischen Anforderungen.

Gas-Laserschneider

Für präzise Schnitte in nichtmetallischen Materialien wie Holz, Acryl oder Stoff eignet sich der Gaslaserschneider hervorragend. Dieser Typ nutzt einen CO2-Laser mit höherer Wellenlänge und ermöglicht saubere und präzise Schnitte in verschiedenen nichtmetallischen Materialien. Ob Sie komplizierte Designs in Holz eingravieren oder präzise Stoffmuster für die Modebranche benötigen – der Gaslaserschneider eignet sich hervorragend für diese Anwendungen.

Kristall-Laserschneider

Der Kristalllaserschneider ist vielseitig einsetzbar und eignet sich sowohl für Metalle als auch für Nichtmetalle wie Glas, Kunststoff und Holz. Er verwendet neodymdotierte Yttrium-Aluminium-Granat- (ND) oder neodymdotierte Yttrium-Orthovanadat- (ND) Laser. Trotz der höheren Anschaffungskosten bietet dieser Festkörperlaserschneider Flexibilität für eine Vielzahl von Schneidaufgaben und ist somit eine lohnende Investition für vielfältige Fertigungsanforderungen.

Faserlaserschneider

Der Faserlaserschneider ist für seine außergewöhnliche Vielseitigkeit und Langlebigkeit bekannt und wird bevorzugt für verschiedene Materialien wie Metall, Holz, Glas und Kunststoff eingesetzt. Mit einer beeindruckenden Lebensdauer von rund 25.000 Stunden – deutlich länger als bei anderen Typen – bietet der Faserlaserschneider Langlebigkeit und Wirtschaftlichkeit. Sein leistungsstarker Strahl, 100-mal stärker als Gaslaser, gewährleistet effiziente Schneidprozesse in allen Branchen, von der Komponentenfertigung bis hin zur Gestaltung komplexer Designs auf unterschiedlichen Materialien.

Die Wahl des richtigen Laserschneiders hängt von Ihren spezifischen Materialanforderungen und Betriebserfordernissen ab und gewährleistet optimale Leistung und Produktivität in Ihren Herstellungsprozessen.

Einführung in die 3-kW-Laserschneidtechnologie

Im Bereich der industriellen Fertigung Laserschneiden Die 3-kW-Laserschneidtechnologie gilt als Eckpfeiler der Technologie und ist für ihre Präzision und Vielseitigkeit bekannt. Entscheidend für ihre Effizienz ist die Schneidgeschwindigkeit, insbesondere bei Anwendungen mit 3-kW-Laserschneidtechnologie. Diese Einführung untersucht die zentrale Rolle der Schneidgeschwindigkeit im industriellen Umfeld, gibt einen Überblick über die 3-kW-Laserschneidtechnologie und unterstreicht die Bedeutung der Optimierung dieses Parameters für maximale Effizienz und die Einhaltung hoher Qualitätsstandards in Produktionsprozessen.

Die Fähigkeit des Laserschneidens, verschiedene Materialien schnell und präzise zu bearbeiten, hat die Fertigung branchenübergreifend revolutioniert. Mit einem Fokus auf 3-kW-Lasersysteme, die eine ausgewogene Mischung aus Leistung und Präzision bieten, geht diese Diskussion darauf ein, wie die Optimierung der Schneidgeschwindigkeit nicht nur den Durchsatz steigert, sondern auch die Integrität und Konsistenz der fertigen Produkte sicherstellt. Das Verständnis dieser Dynamik ist entscheidend für Branchen, die ihre Abläufe optimieren und durch fortschrittliche Laserschneidverfahren Wettbewerbsvorteile erzielen möchten.

Wie schnell ist das 3-kW-Laserschneiden?

3000-W-Faserlaserschneidmaschine zum Schneiden verschiedener Materialien mit einer Höchstgeschwindigkeit von 35 m/min für Kohlenstoffstahl; Edelstahl mit einer hohen Geschwindigkeit von 35 m/min; Aluminiumplatte mit einer hohen Geschwindigkeit von 43 m/min; Kupferplatte mit einer hohen Geschwindigkeit von 35 m/min;

Die Schnittgeschwindigkeit verschiedener Materialien mit einer 500-W-Faserlaserschneidmaschine beträgt 13 m/min für Kohlenstoffstahl, 14 m/min für Edelstahl, 5,5 m/min für Aluminiumplatten und 5,5 m/min für Kupferplatten.

1000-W-Faserlaserschneidmaschine zum Schneiden verschiedener Materialien mit einer Höchstgeschwindigkeit von 24 m/min für Kohlenstoffstahl; Edelstahl mit einer hohen Geschwindigkeit von 24 m/min; Aluminiumplatte mit einer hohen Geschwindigkeit von 10 m/min; Kupferplatte mit einer hohen Geschwindigkeit von 10 m/min;

2000-W-Faserlaserschneidmaschine zum Schneiden verschiedener Materialien mit einer Höchstgeschwindigkeit von 28 m/min für Kohlenstoffstahl; Edelstahl mit einer hohen Geschwindigkeit von 28 m/min; Aluminiumplatte mit einer hohen Geschwindigkeit von 25 m/min; Kupferplatte mit einer hohen Geschwindigkeit von 16 m/min;

Wie hoch ist die Schnittdicke beim 3-kW-Laserschneiden?

Die maximale Schnittdicke eines 3-kW-Laserschneiders hängt vom zu schneidenden Material ab. Hier ein Überblick über einige gängige Materialien und ihre maximalen Schnittdicken: Kohlenstoffstahl: 20–22 mm, Edelstahl: 10–12 mm, Aluminium: 8–10 mm, Messing: 6 mm.

3-kW- und 6-kW-Faserlaser: Vergleich der Laserschneidfähigkeiten

1. Schnittstärke:

Wenn es um die Schnittdicke geht, hat die Leistung eines Laserschneiders einen erheblichen Einfluss auf seine Leistungsfähigkeit:

- Ein 3-kW-Laserschneider kann effizient bis zu 18 mm Kohlenstoffstahl, 8 mm Edelstahl und 8 mm Aluminium schneiden.

- Im Vergleich dazu erweitert ein 6-kW-Laserschneider diese Möglichkeiten auf 22 mm Kohlenstoffstahl, 18 mm Edelstahl und 16 mm Aluminium.

2. Schnittgeschwindigkeit und Effizienz:

Auch die Wahl der Laserleistung wirkt sich bei verschiedenen Materialien unterschiedlich auf die Schneidgeschwindigkeit und Effizienz aus:

- Edelstahl und Aluminium: Laser mit höherer Wattzahl verbessern die Schneidgeschwindigkeit und die Gesamtschnittqualität deutlich. Die höhere Leistung ermöglicht schnellere Bearbeitungszeiten und verbessert die Schnittpräzision dieser Materialien.

- Kohlenstoffstahl: Während Laser mit höherer Wattzahl die Schnittgeschwindigkeit um etwa 15 % erhöhen, liegt die größte Verbesserung in der Schnittqualität. Dies gewährleistet sauberere Schnitte und minimale thermische Verformung, was für die Wahrung der Produktintegrität in industriellen Anwendungen entscheidend ist.

| 3000 W | 6000 W | ||

| Material | Dicke | Geschwindigkeit m/min | Geschwindigkeit m/min |

| Kohlenstoffstahl | 1 | 8,0–10 | 8–10 |

| 2 | 5,0–6,5 | 5–6 | |

| 3 | 4,0–5,0 | 3,5–4,5 | |

| 4 | 3,5–4,2 | 3,2–3,8 | |

| 5 | 2,6–3,5 | 3,0–3,6 | |

| 6 | 2,5–3,2 | 4,2–5,0 | |

| 8 | 1,8–2,6 | 3,5–4,2 | |

| 10 | 1,4–2,0 | 2,2–2,8 | |

| 12 | 1,2–1,6 | 1,8–2,3 | |

| 14 | 0,9–1,2 | 1,2–1,8 | |

| 16 | 0,8–1,0 | 0,8–1,3 | |

| 18 | 0,6–0,8 | 0,6–0,9 | |

| 20 | 0,5–0,8 | ||

| 22 | 0,4–0,8 | ||

| Edelstahl | 1 | 30–40 | 42–52 |

| 2 | 17–24 | 20–33 | |

| 3 | 8,0–10 | 15–22 | |

| 4 | 4,5–6,0 | 10–15 | |

| 5 | 3,0–4,0 | 8,0–12 | |

| 6 | 2,0–3,5 | 6,8–8,0 | |

| 8 | 1,5–1,7 | 3,0–4,0 | |

| 10 | 2,0–2,5 | ||

| 12 | 0,8–1,5 | ||

| 14 | 0,6–0,8 | ||

| 16 | 0,5–0,8 | ||

| 18 | 0,4–0,6 | ||

| Aluminium N2 | 1 | 25–38 | 42–55 |

| 2 | 15–18 | 20–40 | |

| 3 | 6,5–8,0 | 15–25 | |

| 4 | 3,5–5,0 | 9,5–12 | |

| 5 | 2,5–3,5 | 5,0–8,0 | |

| 6 | 1,5–2,5 | 3,8–5,0 | |

| 8 | 0,7–1,0 | 2,0–2,5 | |

| 10 | 1,0–1,5 | ||

| 12 | 0,8–1,0 | ||

| 16 | 0,5–0,8 | ||

So verbessern Sie die Schnittgeschwindigkeit von Faserlasern

Da die inländische Lasertechnologie ausgereift ist und das Preismonopol ausländischer Konkurrenten bricht, bauen Hersteller von Laserschneidmaschinen in China ihre Marktpräsenz aus. Dieser Trend spiegelt die steigende Nachfrage nach Laserschneidmaschinen in verschiedenen Branchen wider.

Die Flexibilität des Laserschneidens in der Metallbearbeitung wird von Blechkunden aufgrund der höheren Schnittgeschwindigkeit im Vergleich zu herkömmlichen Geräten geschätzt. Geschwindigkeit als grundlegender Effizienzfaktor spielt eine entscheidende Rolle bei der Maximierung der Nutzungseffizienz im Betrieb.

Faktoren, die die Schnittgeschwindigkeit beeinflussen

Materialvielfalt

Laserschneidmaschinen verarbeiten eine Reihe von Metallmaterialien, darunter Aluminium, Edelstahl, Kohlenstoffstahl, Kupfer und Legierungen. Jedes Material besitzt einzigartige Eigenschaften und absorbiert die Laserenergie unterschiedlich, was die Schnittgeschwindigkeit selbst bei gleicher Dicke beeinflusst.

Verschiedene Dicken

Die Materialdicke wirkt sich direkt auf die Laserschneidleistung aus. Dickere Materialien erfordern mehr Laserenergie und somit geringere Schneidgeschwindigkeiten. Diese Dickenunterschiede wirken sich auf die Perforationszeiten und die Gesamtverarbeitungseffizienz beim Schneiden aus.

Einfluss der Ausgangsleistung

Die Ausgangsleistung ist ein entscheidender Faktor für die Schnittgeschwindigkeit. Höhere Laserleistungen bedeuten mehr Laserenergie und ermöglichen so höhere Schnittgeschwindigkeiten bei dünneren Materialien. Die folgenden Beispiele veranschaulichen den Zusammenhang zwischen Leistung und Schnittgeschwindigkeit bei verschiedenen Materialien:

- Geringe Leistung (z. B. 1 kW): Geeignet für dünnere Materialien mit moderaten Schnittgeschwindigkeiten.

- Mittlere Leistung (z. B. 3 kW): Bietet ausgewogene Leistung für eine breite Palette von Materialien, einschließlich Edelstahl und Aluminium.

- Hohe Leistung (z. B. 6 kW und mehr): Ideal für dicke Materialien, bietet schnelle Schnittgeschwindigkeiten und verbesserte Effizienz.

Das Verständnis dieser Faktoren ermöglicht es Herstellern, Laserschneidprozesse zu optimieren und Parameter wie Leistung und Materialhandhabung anzupassen, um maximale Effizienz und Qualität in der Metallverarbeitung zu erreichen. Durch die Nutzung dieser Erkenntnisse können Unternehmen die vielfältigen Produktionsanforderungen im heutigen wettbewerbsintensiven Industrieumfeld effektiv erfüllen.

Strategien zur Verbesserung der Geschwindigkeit von Laserschneidmaschinen

Die Verbesserung der Schnittgeschwindigkeit von Laserschneidmaschinen erfordert die Optimierung der Maschinenparameter, die die Leistung maßgeblich beeinflussen. Die richtige Parameteranpassung ist vergleichbar mit der Feinabstimmung der Getriebe eines Fahrzeugs für reibungslosen Betrieb und Effizienz. Hier sind die wichtigsten Bereiche, auf die Sie sich bei der Optimierung dieser Parameter konzentrieren sollten:

Anfangsgeschwindigkeit:

Die Anfangsgeschwindigkeit bestimmt, wie schnell die Maschine mit dem Schneiden beginnt. Entgegen der landläufigen Meinung ist eine höhere Anfangsgeschwindigkeit nicht immer besser. Eine zu hohe Anfangsgeschwindigkeit kann zu übermäßigen Maschinenvibrationen führen, die die Schnittpräzision und -stabilität beeinträchtigen.

Beschleunigung:

Die Beschleunigung gibt an, wie schnell die Maschine nach dem Start ihre Schnittgeschwindigkeit erreicht. Ähnlich wie beim Gaspedal im Auto sorgt eine optimale Beschleunigung für effiziente Übergänge zwischen Schnittmustern. Eine zu niedrige Beschleunigung kann die Schnittgeschwindigkeit der Maschine bei komplexen Mustern oder häufigen Starts und Stopps verringern.

5 Tipps zur Verbesserung der Laserschneidpräzision

Präzise Laserschnitte erfordern Liebe zum Detail und sorgfältige Anpassungen. Hier sind fünf wichtige Tipps zur Verbesserung der Laserschnittgenauigkeit:

1. Materialeinstellungen optimieren

Die Wahl der richtigen Einstellungen für Ihre Materialien ist entscheidend für präzise Schnitte. Jeder Materialtyp – ob Holz, Metall oder Acryl – hat spezifische Eigenschaften, die die Laserschneidleistung beeinflussen. Passen Sie Ihre Maschineneinstellungen entsprechend an und sorgen Sie für optimale Schnittparameter, um Probleme wie reduzierte Genauigkeit oder potenzielle Gefahren zu vermeiden.

2. Feinabstimmung von Schnittgeschwindigkeit und Leistung

Das perfekte Gleichgewicht zwischen Schnittgeschwindigkeit und Leistungsintensität ist entscheidend für präzise Laserschnitte. Experimentieren Sie mit verschiedenen Einstellungen an Teststücken, bevor Sie mit Ihrem Hauptprojekt fortfahren. So finden Sie die ideale Kombination für effizientes Schneiden, ohne die Qualität durch übermäßige Hitze oder unzureichende Eindringtiefe zu beeinträchtigen.

3. Verwenden Sie einen kleineren Laserstrahlfleck

Die Größe des Laserstrahlflecks beeinflusst maßgeblich die Schnittpräzision. Entscheiden Sie sich für Linsen mit kürzerer Brennweite, um einen kleineren, konzentrierteren Strahlfleck zu erzeugen. Diese feinere Fleckgröße ermöglicht komplexe Details und scharfe Kanten in Ihren Designs und verbessert so die Schnittpräzision insgesamt.

4. Spiegelausrichtung sicherstellen

Die korrekte Ausrichtung der Laserspiegel ist entscheidend für einen klaren und unterbrechungsfreien Strahlengang. Fehlausrichtungen können zu uneinheitlichen Schneidergebnissen und Materialverschwendung führen. Überprüfen und korrigieren Sie die Spiegelausrichtung regelmäßig, um eine präzise Laserstrahlführung während des gesamten Schneidprozesses zu gewährleisten.

5. Stabilisieren Sie Ihre Werkbank

Eine stabile Werkbank ist entscheidend für gleichbleibend präzise Laserschnitte. Vibrationen oder Instabilitäten Ihrer Arbeitsfläche können zu Fehlausrichtungen führen und die Schnittqualität beeinträchtigen. Investieren Sie in eine stabile Werkbank, die Ihrem Laserschneider eine solide Grundlage bietet, Betriebsstörungen minimiert und die Präzision maximiert.

Mit diesen Tipps steigern Sie die Genauigkeit und Effizienz Ihrer Laserschneidvorgänge und erzielen hochwertige Ergebnisse bei einer Vielzahl von Materialien und Designs. Jede Anpassung trägt zu makellosen Schnitten bei und erfüllt die Anforderungen komplexer Projekte und industrieller Anwendungen zuverlässig.

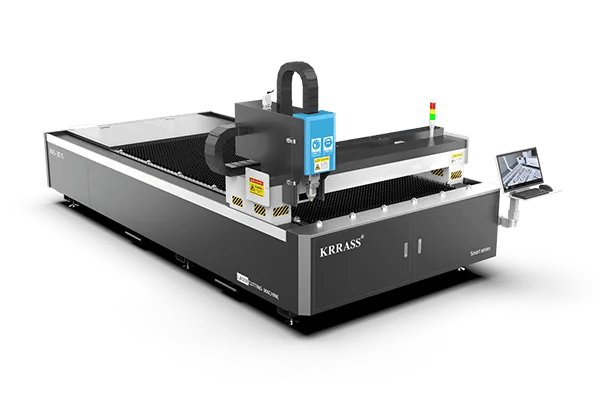

Über KRRASS aus China

KRRASS, eine renommierte Marke in der Laserbranche, ist führend in der Innovation und Anwendung von Lasertechnologie. KRRASS ist für seine bahnbrechenden Leistungen bekannt und wird weltweit für seine führenden Laserbearbeitungslösungen geschätzt.

KRRASS ist spezialisiert auf umfassende Lösungen für die intelligente Fertigung. Unser Angebot umfasst fortschrittliche intelligente Lasermaschinen, Präzisionsmesswerkzeuge, automatisierte Produktionslinien und Dienstleistungen für den Bau intelligenter Fabriken. Diese integrierten Lösungen ermöglichen es Branchen weltweit, Produktivität, Effizienz und Qualität in ihren Fertigungsprozessen zu steigern.

Mit seinem Engagement für Innovation und Kundenzufriedenheit ist KRRASS weiterhin führend bei der Gestaltung der Zukunft der Lasertechnologie und unterstützt verschiedene Industriezweige bei der Erreichung ihrer Ziele für operative Exzellenz.