Tabla de contenido

Introducción

Breve descripción general de las cortadoras láser

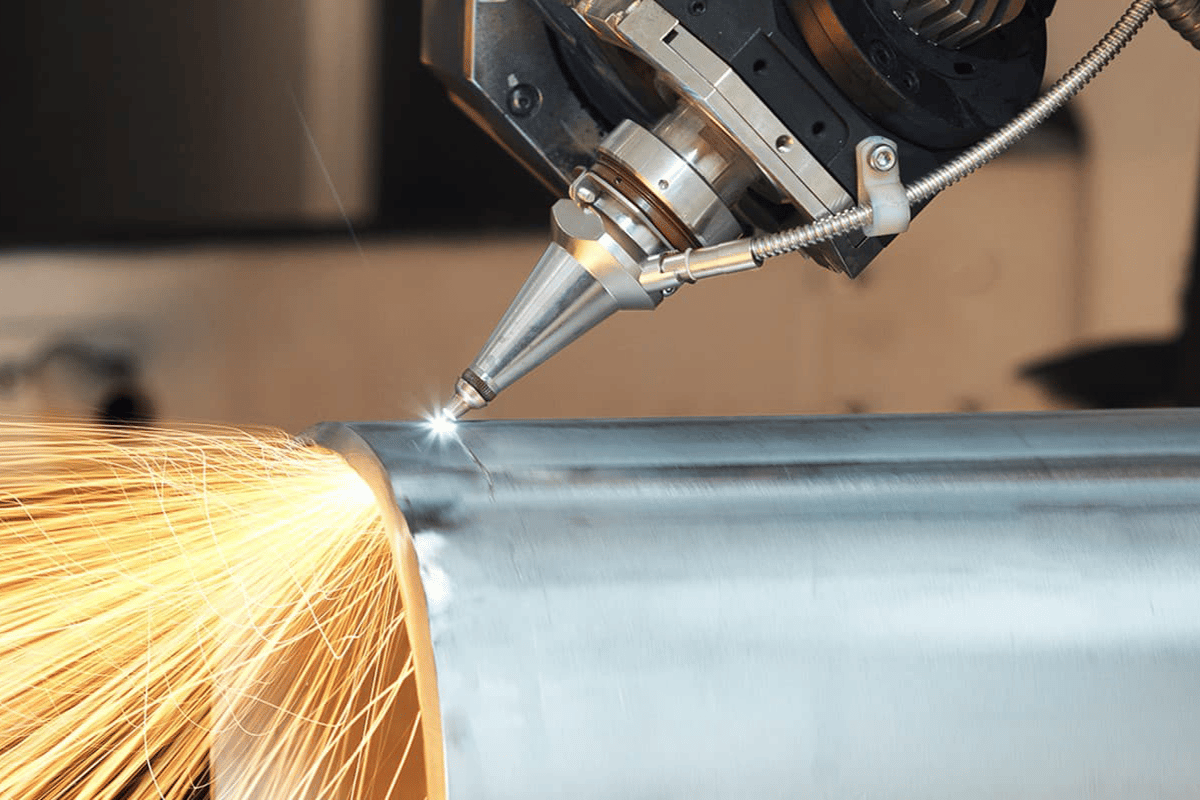

A cortadora láser Es una herramienta de fabricación moderna de alta precisión y eficiencia. Utiliza un rayo láser de alta densidad energética como fuente de calor para cortar el material con precisión.

Este método de procesamiento sin contacto hace que sea ampliamente utilizado en varios tipos de metales y en la industria de fabricación de no metales debido a su extraordinaria precisión, flexibilidad y adaptabilidad.

Los sistemas de corte por láser están controlados por programas de computadora, que pueden lograr prototipos rápidos bidimensionales y tridimensionales complejos de formas geométricas, mejorando enormemente la eficiencia de producción y la calidad del producto.

Introducción al corte en ángulo

En el proceso de corte por láser, el corte normal generalmente se refiere a cortes rectos o curvos perpendiculares a la superficie de la pieza de trabajo.

Sin embargo, con el cambio en el avance de la técnica y las necesidades reales, la máquina de corte láser tiene la función de "cortar un ángulo".

Las cortadoras láser cortan en ángulo, es decir, cortan el material no en ángulo recto, sino en ángulo. Esta operación no solo permite lograr efectos distintivos que el corte tradicional no puede lograr, sino que también ofrece soluciones renovadas para el ensamblaje de estructuras, la soldadura y la optimización de funciones.

Una máquina de corte por láser es una máquina muy utilizada que puede proporcionar cortes precisos. ¿Pueden las cortadoras láser cortar un ángulo? La respuesta es sí.

Una máquina de corte láser puede cortar el material en varios ángulos, logrando diseños intrincados y biseles precisos.

Comprender el corte por láser

Explicación del proceso de corte por láser

Corte por láser Es una técnica que utiliza un rayo láser de alta densidad de energía para irradiar la superficie del material, haciendo que éste se derrita, vaporice o queme rápidamente, logrando así una separación precisa.

Todo el proceso de corte por láser se puede dividir en los siguientes pasos clave:

Enfoque y posicionamiento: En primer lugar, el láser genera un haz láser de alta intensidad y utiliza sistemas ópticos para hacerlo enfocar en un punto de luz mínimo, alineando con precisión el área a cortar.

Transmisión de energía: El rayo láser después de ser enfocado actúa sobre la superficie del material con una intensidad energética extremadamente alta, haciendo que la zona absorba la energía en muy poco tiempo, alcanzando el punto de fusión o incluso el punto de ebullición.

Eliminación de material: Con la acumulación de calor, el material comienza a fundirse y a vaporizarse. Al mismo tiempo, el material fundido o vapor se expulsa del área de corte para formar un corte limpio mediante gases auxiliares (como oxígeno y nitrógeno).

Fabricación dinámica: Los programas de computadora que controlan el sistema ajustan la posición y la potencia del cabezal láser de manera oportuna de acuerdo con la ruta de diseño predeterminada, logrando un trabajo de corte constante y preciso.

Tipos de materiales aptos para el corte por láser

Debido a su alta precisión, flexibilidad y amplia adaptabilidad, la tecnología de corte por láser es ampliamente apreciada y los siguientes son materiales típicos adecuados para el corte por láser:

Materiales metálicos: incluyendo múltiples metales especiales como acero dulce, acero inoxidable, aluminio, cobre y aleación de titanio, en los que la máquina de corte por láser de fibra es experta en tratar láminas de metal de espesor fino a medio.

Material no metálico: como plástico, caucho, madera, papel, vidrio, cerámica, cuero, textiles, etc. La máquina de corte por láser de CO2 presenta buenos efectos de corte en el manejo de materiales no metálicos.

Material compuesto: incluidos los compuestos de fibra de carbono, los plásticos reforzados con fibra de vidrio (PRFV) y otros tipos de paneles compuestos. También se puede lograr un corte eficiente con la ayuda de configuraciones de parámetros específicos.

Corte de ángulos con cortadoras láser

Beneficios de cortar en ángulo

Fortalecimiento de la intensidad y estabilidad de la estructura: para algunas piezas estructurales de ingeniería como piezas de aeronaves, conectores de puentes, juntas formadas por corte en ángulo, dispersan la tensión y mejoran la estabilidad y la resistencia a la fatiga de la estructura general.

Simplifique el proceso de ensamblaje: al precortar piezas en ángulos, se pueden satisfacer con precisión las necesidades del ensamblaje posterior y se pueden reducir los trabajos de soldadura y ajuste durante el ensamblaje, lo que mejora la eficiencia y la precisión del ensamblaje.

Ahorrar material y optimizar el diseño: el corte en ángulo puede adaptarse mejor a las necesidades de diseño de formas geométricas. Mientras tanto, al utilizar racionalmente los materiales restantes, se puede reducir el desperdicio de material y mejorar la utilización de los recursos.

Belleza artística y expresión personalizada: en el ámbito de la decoración de componentes artísticos y de construcción, el corte en ángulo puede crear efectos visuales distintivos, enriquecer el nivel de diseño y lograr un diseño personalizado e innovador.

Aplicaciones del corte angular en diversas industrias.

Industria aeroespacial: en la fabricación de aeronaves, se requieren diseños de juntas oblicuas en masa para fortalecer la rigidez de la estructura de la carrocería y aliviar el peso, en los que el corte en ángulo juega un papel fundamental.

Fabricación de automóviles: muchos componentes, como piezas estructurales de la carrocería, piezas interiores y piezas del motor, necesitan un corte en ángulo preciso para garantizar un ajuste perfecto y una producción eficiente entre los componentes.

Industria de la arquitectura: los conectores de nodos complejos en estructuras de acero requieren un corte en ángulo para cumplir con los requisitos de rendimiento mecánico y estético.

Fabricación de muebles: el diseño creativo de muebles generalmente requiere un proceso de corte en ángulo, lo que hace que la apariencia del producto sea única y la estructura estable.

Fabricación de instrumentos electrónicos y de precisión: las carcasas metálicas pequeñas y delicadas y los soportes internos pueden mejorar la densidad del empaque y el rendimiento térmico mediante el corte en ángulo.

Factores que influyen en el corte angular

Consideraciones materiales

Por ejemplo, un material con un punto de fusión alto o una superficie reflectante puede generar desafíos cuando se corta en ángulo.

Los distintos materiales tienen propiedades diferentes, lo que puede afectar el efecto que la máquina de corte por láser produce al cortar un ángulo.

Es esencial conocer los materiales que se utilizan y sus propiedades para garantizar la compatibilidad con las máquinas de corte láser.

Limitaciones de espesor

El grosor del material a cortar es fundamental para que una máquina de corte por láser pueda cortar un ángulo de manera eficaz.

Los materiales más gruesos pueden necesitar mayor potencia y una velocidad de corte más lenta para lograr un corte limpio y preciso.

Consulte las especificaciones y el manual de la máquina de corte por láser para asegurarse de que pueda manejar el mayor espesor con un ángulo.

Divergencia del haz

La divergencia del haz láser durante la propagación también es un factor clave. Cuanto más concentrado esté el haz láser, menor será el diámetro del punto enfocado y mayor será la densidad de energía. Esto puede resultar beneficioso para realizar cortes angulares precisos.

Sin embargo, el rayo láser puede divergir, provocando que los puntos de enfoque se desplacen al cortar en un ángulo grande, lo que afecta la precisión y la eficiencia del corte.

Enfoque de la lente

La elección y el ajuste de la distancia focal de la lente son esenciales para lograr un corte de ángulo de alta calidad.

En la máquina de corte por láser, la longitud focal de la lente se puede ajustar para controlar la ubicación y la profundidad del punto láser, cambiando así la distribución de energía con la que trabaja el láser sobre la superficie del material.

Para mantener la mejor densidad de energía y los mejores efectos de corte durante el corte angular, la distancia focal de la lente se puede ajustar dinámicamente según el ángulo de corte real.

Técnicas para cortar en ángulo

Corte de bisel con tecnología láser

El corte en bisel consiste en ajustar el ángulo y la distancia focal del cabezal láser para hacer que el rayo láser trabaje sobre la superficie del material en un ángulo, logrando un corte en rampa del borde de la pieza de trabajo.

Esta técnica se utiliza ampliamente en muchas esferas, como tubos, uniones soldadas y estructuras de marcos, porque puede crear previamente ángulos soldados ideales para las piezas, lo que mejora la calidad y la eficiencia de la soldadura.

Métodos de corte inclinado

La tecnología de corte inclinado implica colocar el banco de trabajo o el cabezal láser en un ángulo específico en lugar de hacerlo directamente verticalmente a la superficie de la pieza de trabajo durante los cortes láser.

Este método genera cortes con diferentes ángulos en un solo paso operativo, lo que es especialmente adecuado para la fabricación de componentes que requieren equipos de ángulos precisos.

Este método puede reducir los siguientes procedimientos de procesamiento y mejorar la eficiencia de producción, especialmente para algunos productos de diseño específicos, como piezas decorativas arquitectónicas y componentes de muebles, que pueden lograr diseños de múltiples ángulos.

Enfoques de corte rotacional

En algunos sistemas de corte láser de alta gama se adopta la tecnología de corte rotatorio. En estas circunstancias, el cabezal de corte láser no solo puede moverse a lo largo del eje XY, sino también alrededor del eje Z, modificando así el ángulo de incidencia del haz láser durante el proceso de corte.

Esta tecnología de corte rotacional es especialmente adecuada para producir componentes con formas geométricas tridimensionales complejas, como palas de aviación, piezas de turbinas y grabados artísticos, que pueden manejar de manera flexible las necesidades de corte de varios ángulos y líneas curvas.

Conclusión

En pocas palabras, con sus destacadas ventajas, los cortes láser en ángulo desempeñan un papel cada vez más importante en la fabricación moderna.

En nuestro pasaje, hablamos sobre la precisión y exactitud del corte angular. Esta tecnología puede lograr un corte angular de alta precisión y alta calidad, lo que puede satisfacer en gran medida los complejos requisitos de corte angular para la industria aeroespacial, la fabricación de automóviles y otros componentes de precisión.

En comparación con el método de corte tradicional, el corte por láser en ángulo ofrece un buen rendimiento en términos de tiempo y costo.

El control automático y el procesamiento de fabricación de alta eficiencia pueden reducir eficazmente los costos de producción y mejorar la eficiencia general. Mientras tanto, la reducción del desperdicio de material también es una ventaja destacada, que puede maximizar los recursos y el avance de la producción sostenible.

Además, incluso los cortadores láser en ángulo se enfrentan a deformaciones térmicas y deformaciones del material.

Con la innovación tecnológica y la mejora de las artesanías, como el enfoque dinámico, los sistemas de control inteligente y el desarrollo de la tecnología de procesamiento compuesto, estos problemas se están resolviendo, ampliando cada vez más el alcance de aplicación del corte angular por láser y el límite de capacidad.