¿Qué es una herramienta de ranurado?

A herramienta de ranurado, también conocida como fresa de ranurar o inserto de ranurar, es una herramienta de corte que se utiliza en operaciones de mecanizado para crear ranuras o canales en una pieza de trabajo. Estas ranuras pueden servir para diversos propósitos según la aplicación y la industria. A continuación, se presenta una descripción general de las herramientas de ranurado y sus usos comunes:

10 consideraciones clave para utilizar una herramienta de ranurado.

Entender el tipo de groove

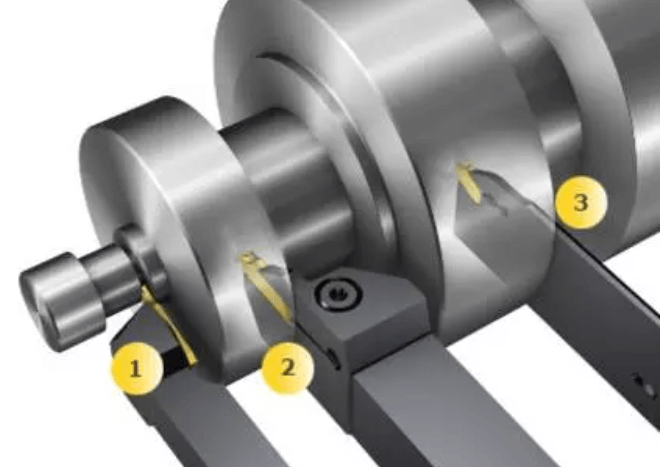

Es fundamental comprender los tres tipos principales de herramientas de ranurado, que son: ranura exterior, ranura de agujero interior y ranura de cara final.

Las ranuras exteriores son las más sencillas de procesar, ya que la fuerza de la gravedad y el uso de refrigerante pueden ayudar a eliminar las virutas. El operador puede observar directamente el mecanizado de las ranuras exteriores, lo que hace que sea relativamente fácil controlar la calidad del proceso de mecanizado. Sin embargo, es esencial evitar posibles problemas de diseño o de sujeción con la pieza de trabajo. Para lograr resultados de corte óptimos, es mejor mantener la punta de la herramienta de ranurado ligeramente por debajo de la línea central.

El ranurado de orificios internos se parece al ranurado de diámetros externos, excepto que la aplicación de refrigerante y la eliminación de virutas pueden ser más difíciles. Los mejores resultados se pueden lograr cuando la posición de la punta está ligeramente por encima de la línea central para el ranurado interno.

Para ranurar la cara frontal, la herramienta debe tener la capacidad de moverse en dirección axial y el radio del flanco de la herramienta debe coincidir con el radio de la superficie mecanizada. La posición del filo de corte de la herramienta de ranurado debe estar ligeramente por encima de la línea central.

Máquinas herramientas de procesamiento y aplicaciones

En el proceso de ranuradoEl tipo de diseño y las especificaciones técnicas de la herramienta de ranurado también son factores críticos a tener en cuenta. Algunos de los principales requisitos de rendimiento de las máquinas herramienta incluyen:

Tener suficiente potencia para garantizar que la herramienta funcione dentro del rango de velocidad correcto sin detenerse ni vibrar;

Tiene alta rigidez para completar el corte requerido sin vibraciones;

Tener una presión y un flujo de refrigerante lo suficientemente alto para facilitar la eliminación de viruta;

Tener un alto nivel de precisión.

Además, para producir la forma y el tamaño de ranura deseados, es fundamental ajustar y calibrar adecuadamente la máquina herramienta.

Comprender las características del material de la pieza de trabajo

Estar familiarizado con las propiedades del material de la pieza de trabajo, como su resistencia a la tracción, las características de endurecimiento por deformación y la tenacidad, es vital para comprender el impacto de la pieza de trabajo en la herramienta. Al mecanizar diferentes materiales de la pieza de trabajo, son necesarias diferentes combinaciones de velocidad de corte, velocidad de avance y características de la herramienta. Los diferentes materiales de la pieza de trabajo también pueden requerir geometrías de herramienta específicas para controlar el astillado o requerir el uso de recubrimientos específicos para mejorar la longevidad de la herramienta.

Elija la herramienta de ranurado adecuada

La selección y utilización adecuadas de herramientas de ranurado determinarán la rentabilidad del mecanizado.

La herramienta de ranurado puede mecanizar la geometría de la pieza de trabajo de dos maneras:

El primero es procesar toda la forma de la ranura haciendo un solo corte;

El segundo es delinear el tamaño final de la ranura cortándola en varias etapas.

Una vez elegida la geometría de la herramienta, puede ser beneficioso considerar un recubrimiento de herramienta que mejore el rendimiento de eliminación de viruta.

Herramientas de formulario

Al mecanizar en grandes cantidades, puede ser ventajoso considerar el uso de herramientas de conformado.

La herramienta de conformado puede cortar todas o la mayoría de las formas de ranura en una sola operación, liberando la posición de la herramienta y reduciendo el tiempo del ciclo de procesamiento.

Una desventaja de las herramientas que no forman hojas es que si uno de los dientes se rompe o se desgasta más rápido que los otros, se debe reemplazar toda la herramienta.

Es importante controlar las virutas generadas por la herramienta y la potencia de la máquina necesaria para el corte de conformado. Esto debe tenerse en cuenta.

Elija la herramienta multifunción de punto único

El uso de herramientas multifuncionales puede generar trayectorias de herramientas tanto en dirección axial como radial.

Con este tipo de herramienta, no solo se puede mecanizar la ranura, sino que también se puede tornear el diámetro, interpolar el radio y el ángulo y realizar torneado multidireccional.

Una vez que la hoja comienza a cortar, se mueve axialmente de un extremo al otro de la pieza de trabajo mientras mantiene el contacto con ella.

Al utilizar una herramienta multifuncional, se puede dedicar más tiempo a cortar la pieza de trabajo en lugar de cambiar herramientas o realizar movimientos de carrera en vacío.

Las herramientas multifuncionales también ayudan a agilizar el proceso de mecanizado de toda la pieza de trabajo.

Utilice la secuencia de procesamiento correcta

La planificación racional de la secuencia de mecanizado óptima implica tener en cuenta varios factores, como el cambio en la resistencia de la pieza de trabajo antes y después de mecanizar la ranura, ya que la resistencia de la pieza de trabajo disminuye después de mecanizar la ranura primero.

Esto puede provocar que el operador utilice una velocidad de avance y de corte inferior a la óptima para evitar vibraciones. Sin embargo, reducir los parámetros de corte puede generar tiempos de mecanizado más prolongados, una vida útil más corta de la herramienta y un rendimiento de corte inestable.

Otro factor a considerar es si el proceso posterior empujará las rebabas hacia las ranuras previamente mecanizadas.

Como regla general, se recomienda comenzar con el punto más alejado del portaherramientas después de completar el torneado del diámetro exterior (OD) y el diámetro interior (ID), seguido del mecanizado de las ranuras y otras características estructurales.

El papel de la velocidad de alimentación y de corte

La velocidad de avance y de corte son factores cruciales en el mecanizado de ranuras. Una velocidad de avance y de corte inadecuada puede provocar vibraciones, una reducción de la vida útil de la herramienta y tiempos de ciclo de mecanizado más largos.

Varios factores, incluido el material de la pieza de trabajo, la geometría de la herramienta, el tipo y la concentración del refrigerante, el recubrimiento del inserto y el rendimiento de la máquina, pueden afectar la velocidad de avance y corte.

Para solucionar problemas causados por velocidades de corte y avance incorrectas, a menudo se requiere un mecanizado secundario.

Si bien hay una gran cantidad de información disponible sobre las velocidades de avance y corte “óptimas” para diversas herramientas, la información más relevante y práctica generalmente la proporciona el fabricante de la herramienta.

Selección del revestimiento de la cuchilla

El recubrimiento de una hoja de carburo puede mejorar significativamente su vida útil.

Al proporcionar una capa lubricante entre la herramienta y la viruta, el recubrimiento también reduce el tiempo de mecanizado y mejora el acabado de la superficie de la pieza de trabajo.

Algunos de los recubrimientos que se utilizan habitualmente en la actualidad son TiAlN, TiN y TiCN. Para obtener un rendimiento óptimo, es esencial que el recubrimiento coincida con el material que se está mecanizando.

Fluido de corte

La aplicación adecuada del fluido de corte implica proporcionar suficiente fluido en el punto de corte donde el inserto ranurado entra en contacto con la pieza de trabajo.

El fluido de corte tiene dos propósitos: enfriar el área de corte y ayudar en la eliminación de viruta.

Aumentar la presión del fluido de corte en el punto de corte es muy eficaz para mejorar la evacuación de viruta al mecanizar ranuras de diámetro interno de orificios ciegos.

Para el ranurado de materiales desafiantes, como aquellos con alta tenacidad o viscosidad, el enfriamiento a alta presión ofrece beneficios significativos.

La concentración de refrigerante a base de aceite soluble en agua también es crucial para excavar materiales difíciles.

Si bien el rango típico de concentración de refrigerante está entre 3% y 5%, también puede probar aumentando la concentración (hasta 30%) para mejorar la lubricidad del refrigerante y proporcionar una capa protectora para la punta de la cuchilla.