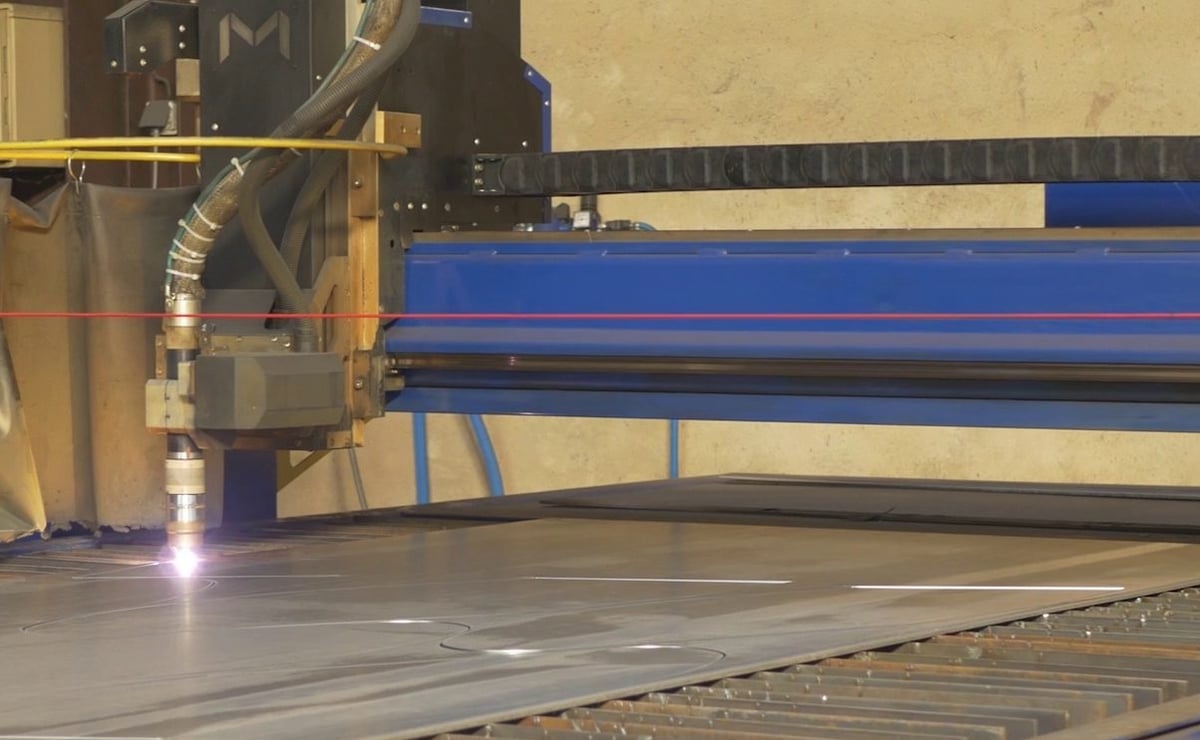

Cortadoras de plasma Son conocidos por su capacidad para ofrecer cortes precisos y limpios en la industria. Sin embargo, lograr una precisión óptima en el corte por plasma depende en gran medida de la configuración del sistema. Si bien se utilizan comúnmente sopletes portátiles, generalmente producen cortes menos precisos en comparación con los que se realizan con máquinas de corte por plasma de control numérico por computadora (CNC) automatizadas. Corte por plasma CNC Tecnología, varios factores pueden influir en la precisión.

5 factores que influyen en la precisión de los cortadores de plasma

Gas de trabajo

El gas de trabajo y el caudal son los principales parámetros que afectan la calidad del corte. En la actualidad, el uso generalizado del corte por plasma de aire es solo uno de los muchos gases de trabajo. Se utiliza ampliamente debido a su costo de uso relativamente bajo. De hecho, el efecto es insuficiente. El gas de trabajo incluye gas y gas auxiliar. Algunos equipos también requieren gas de arranque de arco. Por lo general, se selecciona el gas de trabajo adecuado según el tipo de material de corte, el grosor y el método de corte.

El gas no solo debe garantizar la formación del chorro de plasma, sino también la eliminación del metal fundido y el óxido en el corte. Un flujo de gas excesivo absorberá más calor del arco, lo que hará que la longitud del chorro sea más corta, lo que dará como resultado una capacidad de corte reducida y una inestabilidad del arco; un flujo de gas demasiado pequeño hará que el arco de plasma pierda su rectitud y corte.

La profundidad se vuelve menor y también es fácil producir escoria; por lo tanto, el flujo de gas debe coincidir bien con la corriente y la velocidad de corte. Las máquinas de corte por plasma actuales dependen principalmente de la presión del gas para controlar el caudal, porque cuando la abertura de la antorcha es fija, la presión del gas también controla el caudal. La presión del gas utilizada para cortar un cierto espesor de material generalmente se selecciona de acuerdo con los datos proporcionados por el cliente. Si hay otras aplicaciones especiales, la presión del gas debe determinarse mediante la prueba de corte real.

Los gases de trabajo más utilizados son: argón, nitrógeno, oxígeno, aire, H35, gas mixto argón-nitrógeno, etc.

A. El aire contiene aproximadamente 78% de nitrógeno por volumen, por lo que la escoria formada por el corte con aire es muy similar a la que se forma cuando se corta con nitrógeno; el aire también contiene aproximadamente 21% de oxígeno por volumen.

Debido a la presencia de oxígeno, el aire se utiliza para cortar materiales de acero con bajo contenido de carbono. La velocidad también es muy alta; al mismo tiempo, la máquina de corte por plasma CNC también utiliza aire como el gas de trabajo más económico. Sin embargo, cuando se utiliza solo el corte con aire, habrá problemas como escoria, oxidación del corte, aumento de nitrógeno, etc., y la menor vida útil del electrodo y la boquilla también afectará la eficiencia del trabajo y el costo de corte.

B. El oxígeno puede aumentar la velocidad de corte de materiales de acero dulce. Cuando se utiliza oxígeno para cortar, el modo de corte es muy similar al corte por llama. El arco de plasma de alta temperatura y alta energía hace que la velocidad de corte sea más rápida, pero debe usarse con un electrodo que resista la oxidación a alta temperatura y, al mismo tiempo, el electrodo esté protegido contra el impacto durante el arco para extender la vida útil del electrodo.

C. El hidrógeno se utiliza habitualmente como gas auxiliar para mezclarlo con otros gases. Por ejemplo, el conocido gas H35 (la fracción de volumen de hidrógeno es 35%, el resto es argón) es uno de los gases con mayor capacidad de corte por arco de plasma, que se beneficia principalmente del hidrógeno. Debido a que el hidrógeno puede aumentar significativamente el voltaje del arco, el chorro de plasma de hidrógeno tiene un alto valor de entalpía. Cuando se mezcla con argón, su capacidad de corte por chorro de plasma mejora enormemente. Generalmente, para materiales metálicos con un espesor de más de 70 mm, se utiliza comúnmente argón + hidrógeno como gas de corte. Si se utiliza un chorro de agua para comprimir aún más el arco de plasma de argón + hidrógeno, también se puede obtener una mayor eficiencia de corte.

D. El nitrógeno es un gas de trabajo de uso común. En condiciones de mayor voltaje de suministro de energía, el arco de plasma de nitrógeno tiene mejor estabilidad y mayor energía de chorro que el argón, incluso al cortar metal líquido con materiales de alta viscosidad como acero inoxidable y, en el caso de aleaciones a base de níquel, la cantidad de escoria en el borde inferior del corte también es pequeña.

El nitrógeno se puede utilizar solo o mezclado con otros gases. Por ejemplo, el nitrógeno o el aire se utilizan a menudo como gases de trabajo durante el corte automático. Estos dos gases se han convertido en el gas estándar para el corte a alta velocidad de acero al carbono. A veces, el nitrógeno también se utiliza como gas de arranque para el corte por arco de plasma de oxígeno.

E. El gas argón apenas reacciona con ningún metal a alta temperatura y el arco de plasma de argón es muy estable. Además, las boquillas y los electrodos utilizados tienen una larga vida útil. Sin embargo, el voltaje del arco de plasma de argón es bajo, el valor de entalpía no es alto y la capacidad de corte es limitada. En comparación con el corte con aire, el espesor del corte se reducirá en aproximadamente 25%.

Además, en el entorno de protección con gas argón, la tensión superficial del metal fundido es relativamente grande, aproximadamente 30% más alta que en el entorno de nitrógeno, por lo que habrá más problemas de adherencia de escoria. Incluso el corte con una mezcla de argón y otros gases tendrá una tendencia a adherirse a la escoria. Por lo tanto, ahora es raro utilizar argón puro solo para el corte por plasma.

Velocidad de corte por plasma

Además de la influencia del gas de trabajo en la calidad de corte, el efecto de la velocidad de corte en la calidad de procesamiento de la máquina de corte por plasma CNC también es muy importante. Velocidad de corte: El rango de velocidad de corte óptimo se puede seleccionar de acuerdo con la descripción del equipo o determinar mediante experimentos. Debido al espesor del material, los diferentes materiales, el punto de fusión, la conductividad térmica y la tensión superficial después de la fusión, la velocidad de corte también es correspondiente. Variedad. Rendimiento principal:

A. Un aumento moderado en la velocidad de corte puede mejorar la calidad del corte, es decir, el corte es ligeramente más estrecho, la superficie de corte es más suave y se puede reducir la deformación.

B. La velocidad de corte es demasiado rápida, por lo que la energía lineal del corte es inferior al valor requerido. El chorro en la ranura no puede expulsar rápidamente la masa fundida de corte derretida, lo que genera una gran cantidad de arrastre.

C. Cuando la velocidad de corte es demasiado baja, debido a que el lugar de corte es el ánodo del arco de plasma, para mantener la estabilidad del arco en sí, el punto CNC debe encontrar inevitablemente la corriente de conducción cerca de la ranura más cercana al arco, y la dirección radial del chorro transfiere más calor, de modo que la incisión se ensancha. El material fundido en ambos lados de la incisión se acumula y se solidifica en el borde inferior, formando una escoria que no es fácil de limpiar, y el borde superior de la incisión se calienta y se funde para formar una esquina redondeada.

D. Cuando la velocidad es extremadamente baja, el arco incluso se extingue debido a que la incisión es demasiado ancha. Esto demuestra que la buena calidad de corte y la velocidad de corte son inseparables.

Corriente de corte por plasma

La corriente de corte es un parámetro importante del proceso de corte, que determina directamente el espesor y la velocidad del corte, es decir, la capacidad de corte, que afecta el uso correcto de la máquina de corte por plasma para un corte rápido de alta calidad, los parámetros del proceso de corte deben comprenderse y dominarse profundamente.

A. A medida que aumenta la corriente de corte, aumenta la energía del arco, aumenta la capacidad de corte y, en consecuencia, aumenta la velocidad de corte.

B. A medida que aumenta la corriente de corte, el diámetro del arco aumenta y el arco se vuelve más grueso, lo que hace que el corte sea más ancho.

C. La corriente de corte excesiva aumenta la carga térmica de la boquilla, la boquilla se daña prematuramente y la calidad del corte disminuye naturalmente, e incluso no se puede realizar un corte normal.

A la hora de elegir una fuente de alimentación antes de realizar un corte por plasma, no se puede elegir una fuente de alimentación que sea demasiado grande o demasiado pequeña. En el caso de una fuente de alimentación demasiado grande, es un desperdicio tener en cuenta el coste del corte, ya que no se puede utilizar una corriente tan grande en absoluto.

Además, debido al ahorro de presupuesto en los costos de corte, al seleccionar la fuente de alimentación de plasma, la selección de corriente es demasiado pequeña, por lo que no puede satisfacer sus propios requisitos de corte durante el corte real, lo que es un gran daño para la propia máquina de corte CNC. Gabortech le recuerda que debe elegir la corriente de corte y la boquilla correspondiente de acuerdo con el espesor del material.

Altura de la boquilla

La altura de la boquilla se refiere a la distancia entre la cara final de la boquilla y la superficie de corte, que constituye una parte de la longitud total del arco. El corte por arco de plasma generalmente utiliza una fuente de alimentación externa de corriente constante o de caída pronunciada.

Después de que aumenta la altura de la boquilla, la corriente cambia poco, pero aumentará la longitud del arco y hará que el voltaje del arco aumente, aumentando así la potencia del arco; pero al mismo tiempo, a medida que aumenta la longitud del arco expuesta al medio ambiente, aumenta la energía perdida por la columna del arco.

En el caso del efecto combinado de los dos factores, el primero suele quedar completamente anulado por el segundo, pero la energía de corte efectiva se reducirá, lo que dará como resultado una reducción de la capacidad de corte. Por lo general, esto demuestra que la fuerza de soplado del chorro de corte se debilita, la escoria residual en la parte inferior de la incisión aumenta y el borde superior se funde en exceso para producir esquinas redondeadas.

Además, teniendo en cuenta la forma del chorro de plasma, el diámetro del chorro se expande hacia afuera después de salir de la boca de la antorcha, y un aumento en la altura de la boquilla provoca inevitablemente un aumento en el ancho del corte.

Por lo tanto, es beneficioso mejorar la velocidad de corte y la calidad de corte seleccionando la altura de la boquilla lo más pequeña posible. Sin embargo, cuando la altura de la boquilla es demasiado baja, puede causar un fenómeno de doble arco. El uso de la boquilla exterior de cerámica puede establecer la altura de la boquilla a cero, es decir, la cara final de la boquilla entra en contacto directo con la superficie a cortar y se puede obtener un buen efecto.

Poder del arco

Para obtener un arco de corte de plasma de alta compresión, la boquilla de corte utiliza una abertura de boquilla más pequeña, una longitud de orificio más larga y fortalece el efecto de enfriamiento, lo que puede aumentar la corriente que pasa a través de la sección transversal efectiva de la boquilla, es decir, la densidad de potencia del arco. Aumenta. Pero al mismo tiempo, la compresión también aumenta la pérdida de potencia del arco.

Por lo tanto, la energía efectiva real utilizada para el corte es menor que la potencia de salida de la fuente de alimentación. La tasa de pérdida generalmente está entre 25% y 50%. Algunos métodos, como el corte por arco de plasma con compresión de agua, tendrán una tasa de pérdida de energía mayor, lo que debe tenerse en cuenta al realizar el diseño de parámetros del proceso de corte o el cálculo económico de los costos de corte.

El espesor de las placas de metal utilizadas en la industria es en su mayoría inferior a 50 mm. El corte con arcos de plasma convencionales dentro de este rango de espesores suele dar como resultado cortes grandes y pequeños, y el borde superior del corte también provocará una disminución en la precisión del tamaño del corte y aumentará la cantidad de procesamiento posterior.

Cuando se utiliza un arco de plasma de oxígeno y nitrógeno para cortar acero al carbono, aluminio y acero inoxidable, cuando el espesor de la placa está en el rango de 10 ~ 25 mm, generalmente cuanto más grueso sea el material, mejor será la perpendicularidad del borde final y el error de ángulo del borde de corte es de 1 grado ~ 4 grados. Cuando el espesor de la placa es inferior a 1 mm, a medida que el espesor de la placa disminuye, el error de ángulo de incisión aumenta de 3 ° ~ 4 ° a 15 ° ~ 25 °.

Generalmente se cree que la causa de este fenómeno se debe al desequilibrio del aporte de calor del chorro de plasma sobre la superficie de corte, es decir, la energía del arco de plasma se libera más en la parte superior del corte que en la parte inferior.

Este desequilibrio en la liberación de energía está estrechamente relacionado con muchos parámetros del proceso, como el grado de compresión del arco de plasma, la velocidad de corte y la distancia entre la boquilla y la pieza de trabajo.

Aumentar la compresión del arco puede extender el chorro de plasma de alta temperatura para formar un área de alta temperatura más uniforme y, al mismo tiempo, aumentar la velocidad del chorro, lo que puede reducir la diferencia de ancho entre los cortes superior e inferior.

Sin embargo, la compresión excesiva de las boquillas convencionales a menudo produce un doble arco, que no solo consume electrodos y boquillas, imposibilitando el proceso, sino que también conduce a una disminución de la calidad del corte.

Además, una velocidad excesivamente alta y una altura de boquilla excesivamente alta aumentarán la diferencia entre los anchos superior e inferior del corte.

Elija la cortadora de plasma CNC adecuada para su taller

KRRASS se destaca como el principal fabricante de máquinas cortadoras de plasma CNC de precisión robustas diseñadas para fabricaciones personalizadas. Reconociendo la importancia primordial de la precisión en la producción de piezas, diseñamos meticulosamente las mesas de quemado para cumplir con precisión sus especificaciones. Comuníquese con KRRASS hoy mismo para obtener más información y consultar sobre nuestro soporte de por vida gratuito e ilimitado incluido con cada compra.