¿Qué es el cortador de plasma?

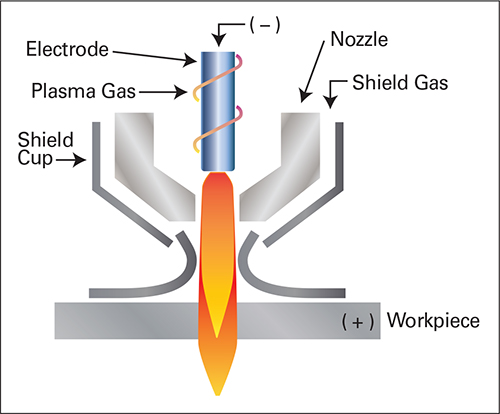

A Cortadora de plasma Es una herramienta que corta metal utilizando un gas que se calienta a temperaturas muy altas y está altamente ionizado. Transfiere la potencia del arco a la pieza de trabajo. La alta temperatura funde la pieza de trabajo y la expulsa, formando el estado de trabajo del corte por plasma. Luego, el metal se funde utilizando un arco de plasma como fuente de calor.

El corte por plasma se refiere a la expulsión a alta velocidad de gas inerte o gas comprimido desde la boquilla para formar plasma, que funde el metal para cortarlo. Debido a que no oxida los metales como las llamas, las máquinas de corte por plasma pueden cortar diversos metales que son difíciles de cortar con oxígeno y con diferentes gases de trabajo.

Ventajas del cortador de plasma

Mejor calidad de corte

La escoria, la zona afectada por el calor, el filete del borde superior y el ángulo de corte son algunos de los factores principales que afectan la calidad del corte. Especialmente en los dos aspectos de la escoria y la zona afectada por el calor, el corte por plasma es muy superior al corte por llama. Básicamente, no queda escoria en el borde del cortador de plasma y la zona afectada por el calor es mucho más pequeña.

Escoria

El proceso de plasma utiliza gas caliente cargado eléctricamente para fundir el metal y expulsarlo de la superficie de corte. El corte con llama utiliza la reacción química entre el oxígeno y el acero para cortar, lo que produce escoria roja o espuma de hierro. Debido a esta diferencia de proceso, el corte con plasma produce menos escoria y la que se adhiere a él es más fácil de eliminar. Esta espuma a menudo se puede quitar fácilmente sin lijar ni palear, lo que reduce en gran medida el tiempo necesario para las operaciones secundarias, lo que da como resultado una mayor productividad con menos operaciones de lijado.

Mayor eficiencia

Además del tiempo ahorrado en el precalentamiento y el procesamiento secundario, la velocidad de corte y perforación del plasma CNC puede alcanzar hasta 8,5 veces la del corte por llama, y el aumento sustancial en la eficiencia de producción puede traer enormes beneficios.

Menor costo

Al analizar los costos, es importante entender la diferencia entre los costos operativos y los costos operativos por pieza o por metro. Entonces, ¿cómo se determina el costo real de cortar una pieza? El costo operativo por metro es el costo de todo lo cortado por hora dividido por la longitud total (metros) que se puede cortar en una hora. Los costos involucrados en el corte incluyen consumibles, electricidad, gas, mano de obra y gastos generales continuos.

El costo por pieza es la longitud total de corte necesaria para producir una pieza multiplicada por el costo de funcionamiento por metro. Los sistemas de plasma cortan más rápido y producen más piezas en un período de tiempo determinado, lo que da como resultado un costo por pieza cortada mucho menor. Para el corte manual, calcular el costo de cada trabajo o tarea proporciona una mejor estimación de los ahorros. El costo de funcionamiento por hora multiplicado por el tiempo total necesario para completar el trabajo es igual al costo del trabajo. Para el corte con oxicombustible, es importante tener en cuenta el tiempo de precalentamiento y el largo tiempo de procesamiento secundario en el tiempo requerido.

Mayor rentabilidad

El menor coste por pieza del sistema de plasma se traduce directamente en una mayor rentabilidad. Al cortar cada pieza se ahorra dinero, lo que aumenta los márgenes de beneficio. Cuantas más piezas se corten por hora, más aumentarán los beneficios generales.

Más fácil de usar

Para los usuarios de oxicorte, se necesita tiempo para aprender y practicar para dominar la configuración de los parámetros de la química de la llama y el mantenimiento de la química de la llama. Sin embargo, el sistema de corte por plasma es fácil de aprender y dominar, y tiene una alta estabilidad y un funcionamiento sencillo durante el corte de la pieza de trabajo. Se ha integrado una gran cantidad de valiosa experiencia en el lugar de trabajo en la función de control del proceso de corte, que es completa en sus funciones y fácil de operar.

Mayor flexibilidad

Los sistemas de corte por plasma pueden cortar cualquier metal conductor, incluido el acero inoxidable, el aluminio, el cobre y el latón. Las máquinas de corte por llama utilizan la reacción química entre el oxígeno y el hierro del acero con bajo contenido de carbono para cortar, por lo que solo se pueden utilizar para cortar acero con bajo contenido de carbono. Además, los sistemas de plasma se pueden utilizar para ranurar, marcar o cortar metal oxidado, pintado o incluso apilado. No solo eso, sino que también se puede biselar o cortar metal expandido con un sistema de plasma, lo que es difícil de hacer con el oxicorte.

Mayor seguridad

Todos los tipos de corte térmico producen algo de olor y ruido, como el corte térmico con mesa de corte y el sistema de corte por plasma CNC de la máquina, que puede elegir una cama de corte con agua, que puede reducir en gran medida el olor y el ruido. La mayoría de los cortes con llama no deben realizarse bajo el agua debido al riesgo de explosión.

El combustible utilizado en el corte por llama es una mezcla de oxígeno y gas. Los gases combustibles más utilizados son el acetileno, el propano, el MAPP, el propileno y el gas natural. El más utilizado de ellos es el acetileno porque produce una temperatura de llama más alta y una perforación más rápida que otros gases. Sin embargo, el acetileno es un gas inestable y altamente inflamable que es extremadamente sensible a la presión excesiva, la temperatura e incluso la electricidad estática. Las explosiones de acetileno pueden causar miles de dólares en daños a la propiedad y lesiones graves a las personas cercanas. Algunos sistemas de plasma suelen funcionar con aire comprimido y no requieren el uso de gases inflamables.

Desventajas de la máquina de corte por plasma

Pero ningún equipo es perfecto y el cortador de plasma El equipo se sigue mejorando y también tiene deficiencias. Debido a que su luz de arco es muy fuerte, tiene cierta contaminación. Además, el ruido generado durante el procesamiento es relativamente grande y todavía hay mucho polvo, por lo que esto es muy desfavorable para la protección del medio ambiente. Cabe decir que los problemas relacionados con la protección del medio ambiente son relativamente grandes. Ahora que el equipo se está mejorando gradualmente, también esperamos que tenga una apariencia más nueva y perfecta.

- El corte por plasma genera gases y arcos nocivos: el principio del corte por plasma determina la intensidad del arco, el ruido y el polvo durante el proceso de corte, lo que contamina el medio ambiente hasta cierto punto. El corte por plasma bajo el agua se utiliza generalmente para placas de espesor medio y grueso, por lo que el espesor de corte es limitado.

- La verticalidad de la superficie de corte es deficiente: un lado de la superficie de corte tendrá un bisel grande y la verticalidad es deficiente.

- Durante el proceso de corte, se genera más escoria de corte en la superficie del proceso de corte. Dado que la calidad del proceso no se ve afectada, la escoria después del corte debe triturarse, lo que también aumenta los costos de mano de obra.

- El cortador de plasma tiene una zona afectada por el calor más grande y un corte más ancho. No es adecuado para cortar láminas delgadas, ya que la lámina se deformará debido al calor.

- Los consumibles, como las cuchillas, se consumen rápidamente. Actualmente, las boquillas de corte dependen principalmente de las importaciones y el costo es relativamente alto.

Conclusión

El cortador de plasma ofrece numerosas ventajas en términos de versatilidad, velocidad, precisión y portabilidad, lo que lo convierte en una opción popular para aplicaciones de corte y fabricación de metales. Sin embargo, es esencial sopesar cuidadosamente los pros y los contras para determinar si el corte por plasma es la solución adecuada para sus necesidades y su presupuesto específicos.