La prensa plegadora, también conocida como prensa de plegado, es uno de los métodos más tradicionales para procesar materiales metálicos y se ha utilizado durante más de un siglo. Curiosamente, la primera prensa plegadora se patentó en 1882. Este primer modelo, llamado prensa de cornisa, se construyó a partir de piezas de hierro fundido personalizadas unidas a piezas terminadas de roble y contaba con una hoja operada manualmente que doblaba una pieza de chapa metálica sujeta en línea recta, una tarea que requería mucho trabajo. Conformado con prensa plegadora¡Puedes aprender más sobre los orígenes de la prensa plegadora aquí!

En la actualidad, la conformación con prensa plegadora ha evolucionado significativamente con la llegada de sistemas hidráulicos avanzados y tecnología informática. Las prensas plegadoras modernas pueden doblar sin esfuerzo chapas y placas de metal, lo que permite proporcionar a diversas industrias piezas simples y complejas.

¿Qué es una prensa plegadora?

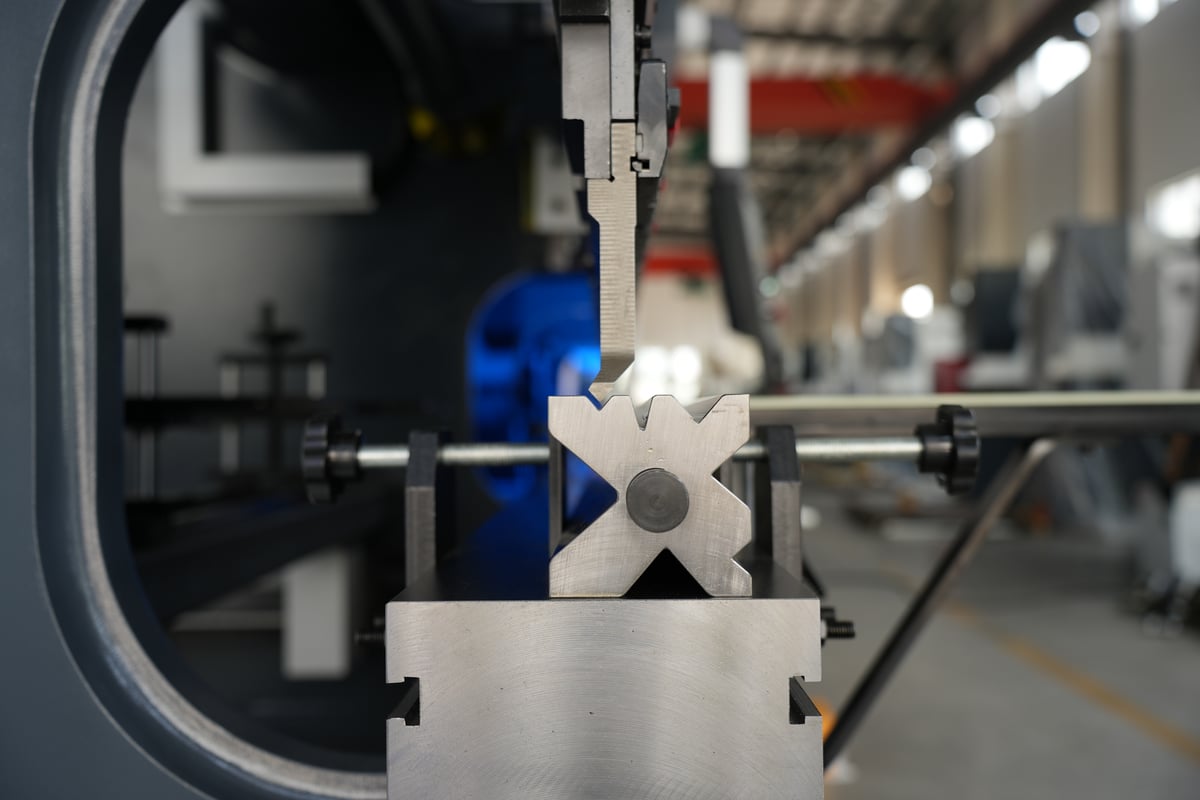

Una prensa plegadora es un tipo de máquina plegadora que se utiliza para doblar chapas y placas de metal. Forma pliegues predeterminados sujetando la pieza de trabajo entre una herramienta superior y una matriz inferior correspondientes. Normalmente, dos bastidores en C forman los lados de la prensa plegadora, conectados a una mesa en la parte inferior y a una viga móvil en la parte superior.

¿Cómo funciona una prensa plegadora?

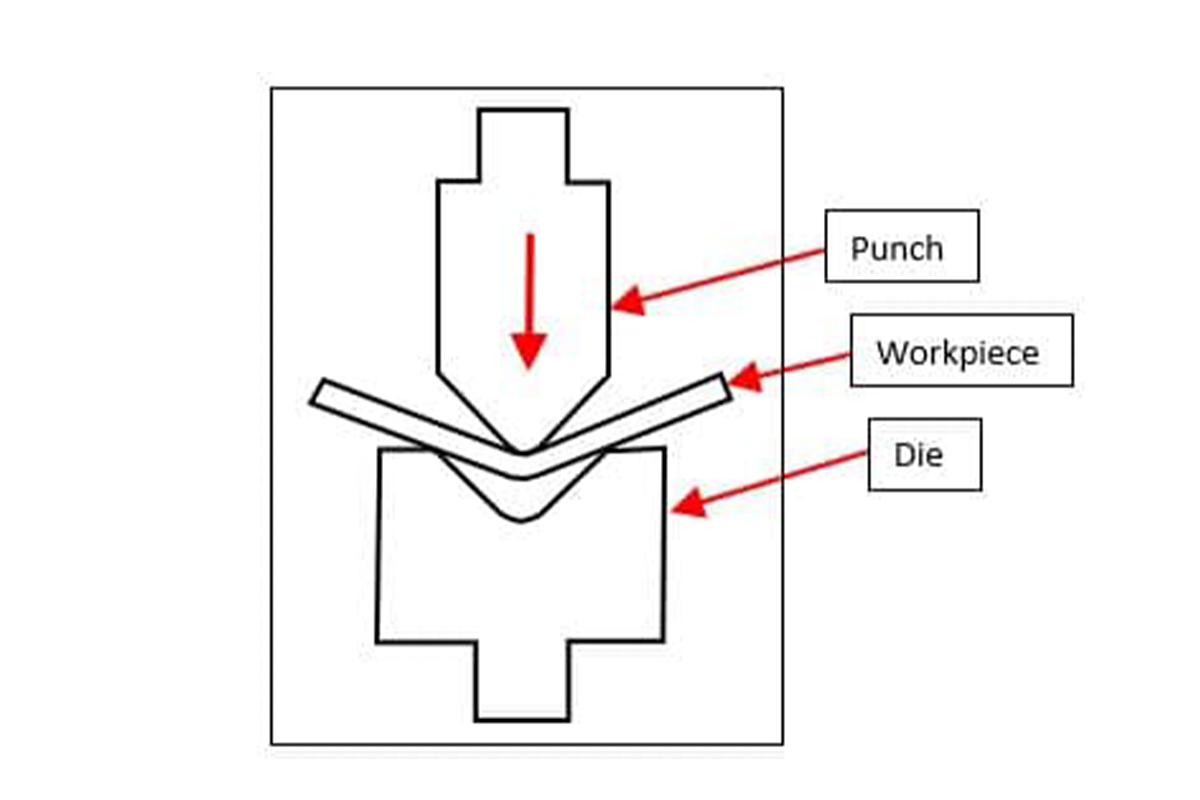

Las prensas plegadoras se basan en dos herramientas: el punzón y la matriz. La matriz es una herramienta que se coloca debajo de la pieza de trabajo. Generalmente tiene forma de V. El punzón es un componente móvil sobre la pieza de trabajo. Aplica fuerza sobre la pieza de trabajo para doblarla. El punzón suele ser largo y de ancho angosto.

Un ariete impulsa el movimiento del punzón. Existen múltiples opciones para el movimiento del ariete, como mecánico, con servomotores, hidráulico y neumático. Todo el sistema se encuentra en el banco de trabajo.

Algunos términos a recordar mientras se trabaja con prensas plegadoras son:

- Tonelaje: El tonelaje se refiere a la fuerza de plegado de una prensa plegadora en particular. El tonelaje determina el límite de carga de la prensa plegadora. Si una prensa plegadora tiene un tonelaje mayor, puede doblar chapas de metal más gruesas y más largas.

- Ángulo de curvatura: El ángulo de curvatura es el ángulo entre los dos lados de la curva.

- Longitud de curvatura: La longitud de plegado es el límite máximo de longitud de la chapa que se puede doblar con una prensa plegadora determinada.

¿Por qué utilizar una prensa plegadora?

No hay otra máquina como la prensa plegadora cuando se trata de doblar láminas y placas de metal en longitudes y ángulos precisos.

Como uno de los muchos equipos importantes en la industria del metal, la prensa plegadora ayuda a entregar piezas personalizadas a una amplia gama de industrias, incluidas la automotriz, la aviación, la agricultura, la energía, la militar, el transporte y más.

Aunque las necesidades de producción y los materiales determinarán el tipo de prensa plegadora necesaria para un conformado adecuado, un buen centro de servicio de metales siempre ayudará a determinar qué máquina es la más adecuada para el trabajo y ofrecerá una solución para las necesidades de plegado. ¡Tener una buena prensa plegadora a mano es crucial para las operaciones y el éxito de cualquier fabricante de metales!

Tipos de prensas plegadoras

Las prensas plegadoras modernas son mucho más seguras y no requieren tanto esfuerzo como los modelos anteriores. De hecho, las prensas plegadoras modernas han aumentado la velocidad, la calidad y la eficiencia del plegado de metales. En lo que respecta a estas prensas plegadoras modernas, existen tres tipos comunes: manuales, hidráulicas y CNC.

Prensas plegadoras manuales: También conocidas como prensas plegadoras de chapa, son el tipo de prensa más común. Las prensas plegadoras manuales requieren que usted ajuste manualmente las dimensiones y el ángulo de plegado en cada corte y se utilizan mejor para la producción en masa de tamaños y ángulos de plegado establecidos.

Prensas plegadoras hidráulicas Estas prensas de freno utilizan dos cilindros hidráulicos, lo que permite un mayor control y carreras uniformes. A menudo se clasifican según su movimiento, de acción ascendente o descendente, y cada estilo tiene sus propias ventajas distintivas.

Prensas plegadoras CNC: Este tipo de prensas plegadoras tienen la mayor precisión y capacidad de personalización, ya que utilizan tecnología informática para controlar la precisión y aumentar la eficiencia. Cuando se utilizan prensas plegadoras CNC, un operador capacitado ingresa datos como el ángulo de plegado, el espesor, el ancho y el grado de la placa en un controlador y la prensa plegadora se encarga fácilmente del resto.

Conceptos básicos de conformado con prensa plegadora

El principio básico del conformado por plegado se basa en la fuerza, también conocida como tonelaje, que determina la cantidad total de presión que puede aplicar el punzón durante un plegado. Cuanto mayor sea el tonelaje, más gruesos serán los materiales que se pueden doblar, y viceversa.

Otro factor importante es la longitud de plegado, que es la longitud máxima de chapa que se puede doblar. Por ejemplo, si tiene una máquina con una longitud de plegado de 14 pies, cualquier chapa de más de 14 pies será demasiado grande para que la máquina la procese.

Según la aplicación y el tamaño y espesor del material, se requieren distintas máquinas con distintos tonelajes y longitudes de plegado para una fabricación adecuada. Estos factores son cruciales porque ayudan a determinar el límite de carga de la prensa plegadora, que se calcula en toneladas por pulgada.

Evolución del conformado de metales con prensa plegadora

Hoy vamos a discutir los conceptos básicos de Conformado con prensa plegadoraAntes de sumergirnos en el tema, quizá sientas curiosidad por saber cuál es el origen del término "prensa plegadora".

En el siglo XV, la palabra "freno" se refería a "un instrumento para triturar o golpear". Con el tiempo, el significado evolucionó y "freno" pasó a ser sinónimo de "máquina". En esencia, una "máquina de prensar" y una "prensa plegadora" hacen referencia al mismo concepto.

A medida que la tecnología avanzaba, la prensa plegadora evolucionó a través de varias etapas, incluidas las prensas plegadoras manuales, las prensas plegadoras mecánicas, las prensas plegadoras hidromecánicas, las prensas plegadoras hidráulicas y, finalmente, las prensas plegadoras eléctricas. Independientemente del nombre o el tipo, el término "prensa plegadora" siempre se refiere a una máquina utilizada para "doblar" metal.

¿Qué es el conformado con prensa plegadora?

El conformado de metales con prensa plegadora es uno de los procesos de deformación mecánica de metales más antiguos. Este proceso implica "conformar" una pieza de metal a lo largo de un eje recto utilizando un juego de punzones y matrices, que pueden tener forma de "V", de "U" o de canal.

Aunque el conformado de metales con prensa plegadora parece sencillo, lograr precisión puede ser un desafío. El plegado de precisión depende de la interacción entre la prensa, las herramientas y el material de la pieza de trabajo. Factores como el límite elástico, la ductilidad, la dureza y el estado del material influyen en la cantidad de recuperación elástica que experimenta el material.

Las características clave del proceso de conformado de metales con prensa plegadora incluyen:

- La capacidad de formar materiales dúctiles.

- Su aplicación tanto en producciones bajas como medias.

- El requisito de herramientas mínimas.

- Adecuada para producir piezas más pequeñas.

- La capacidad de crear piezas de trabajo largas utilizando punzones y matrices con formas en "V", "U", canal u otras.

Tipos de conformado con prensa plegadora

Los tres tipos de conformado por prensa que emplean con mayor frecuencia los fabricantes de metales son el doblado por aire, el doblado inferior y el acuñado.

Doblado de aire

El plegado por aire es el proceso de plegado industrial más común. El plegado por aire se basa en el plegado en tres puntos. El ángulo de plegado se determina en función de la profundidad de penetración de la punta del punzón en la cavidad en forma de “V”. Cuanto mayor sea la penetración de la punta del punzón, mayor será la elevación lograda.

La principal ventaja del doblado con aire es que se utiliza mucha menos fuerza que otros métodos para lograr un doblado de 90°. Esto se debe al efecto palanca.

Con el doblado por aire, el metal tiene incluso menos contacto que con el doblado por abajo. Las herramientas solo tocan el material en tres puntos: el punzón, la punta y los hombros de la matriz.

El factor que determina el ángulo de curvatura es la profundidad a la que desciende el punzón en la matriz. Cuanto más desciende la fuerza, más agudo es el ángulo resultante.

Debido a que la profundidad del trazo (y no la herramienta en sí) determina el ángulo de curvatura, se puede obtener una amplia gama de ángulos de curvatura con un solo conjunto de herramientas.

Dado que la fuerza no produce la curvatura en el doblado con aire, no se necesita tanta potencia como en el doblado con monedas. Al igual que en el doblado con base, se espera que la pieza recupere cierta elasticidad con el doblado con aire. Dicho esto, es probable que deba doblar en un ángulo ligeramente más agudo para obtener la curvatura final que desea.

Ventajas del doblado con aire

El doblado por aire ofrece varias ventajas en el conformado de metales, principalmente debido a su uso eficiente de la energía y al efecto de palanca. Este método requiere menos energía para lograr un doblado de 90° ya que el metal solo hace contacto con la punta del punzón y el hombro de la matriz, lo que minimiza la fricción y reduce el desgaste de la herramienta. El ángulo de doblado está determinado por la profundidad de la carrera, lo que permite que un solo juego de herramientas produzca múltiples ángulos de doblado, que van desde 30° a 180°, lo que hace que el doblado por aire sea muy versátil y adaptable.

Otra ventaja importante es la velocidad del plegado por aire en comparación con otros métodos. En lugar de aumentar la fuerza de plegado y dejar la máquina en espera para controlar la recuperación elástica, el plegado por aire implica empujar la punta del punzón hacia una matriz en forma de V, lo que naturalmente explica la recuperación elástica. Esta técnica requiere menos fuerza porque se puede utilizar una matriz en forma de V más ancha, lo que permite utilizar prensas plegadoras de bajo tonelaje.

El doblado por aire también es más económico debido a su menor costo y menor consumo de energía. El contacto mínimo entre la lámina metálica y las herramientas da como resultado una menor abrasión, lo que extiende la vida útil de las herramientas. Estas características hacen que el doblado por aire sea una opción eficiente y rentable para muchas aplicaciones de fabricación de metales.

Desventajas del doblado con aire

El doblado con aire, aunque económico y versátil, tiene sus limitaciones. Una desventaja importante es su menor precisión en comparación con otros métodos de doblado, con una tolerancia típica de ¾ de grado (45'). Esto puede resultar en una menor precisión en el ángulo de doblado, ya que la forma real formada en la punta suele ser elíptica en lugar de un ángulo perfecto.

El método también experimenta una recuperación elástica más significativa porque la chapa metálica no cede por completo durante el proceso. Esto puede dificultar la obtención de ángulos precisos sin ajustes. Además, si hay agujeros a lo largo de la línea de doblado, estos pueden deformarse durante el proceso, lo que complica aún más los esfuerzos por mantener la precisión y la consistencia en el producto final.

Doblado inferior

En el doblado inferior o “doblado a fondo”, el punzón y la matriz se juntan de manera que el metal entre en contacto con la punta del punzón y las paredes laterales.

El doblado inferior se diferencia del acuñado en que el punzón y la matriz no hacen contacto completo con el metal. Además, no se utiliza suficiente tonelaje para imprimir o adelgazar el metal.

Debido a que el doblado inferior utiliza menos fuerza que el acuñado, el material no se adapta por completo al ángulo de doblado de la herramienta. De hecho, con el doblado inferior, el metal experimenta un “rebote elástico”, que ocurre cuando se relaja hasta un ángulo más amplio después de doblarse. Por lo tanto, con el doblado inferior, para obtener un cierto ángulo, debe utilizar herramientas que tengan un ángulo ligeramente más agudo para tener en cuenta el rebote elástico que se producirá naturalmente una vez que se suelte la chapa metálica. Los diferentes espesores y materiales dan como resultado diferentes cantidades de rebote elástico.

Ventajas de la flexión inferior

- Alta precisión:El doblado inferior ofrece una mayor precisión en comparación con el doblado por aire, logrando tolerancias tan ajustadas como ±0,25 grados. Esto se debe a que la chapa metálica se fuerza contra la parte inferior de la matriz, lo que da como resultado ángulos más precisos y consistentes.

- Recuperación elástica reducida:El método minimiza la recuperación elástica porque el metal se comprime por completo entre el punzón y la matriz, lo que significa que el material cede más completamente. Esto produce ángulos de plegado más precisos y estables.

- Ángulos de curvatura consistentes:Dado que el metal se presiona completamente en la matriz, el doblado inferior proporciona resultados consistentes, lo que lo hace adecuado para aplicaciones que requieren alta precisión y repetibilidad.

- Radio de curvatura más estrecho:El doblado inferior puede lograr un radio de curvatura más estrecho, lo que resulta beneficioso para producir piezas complejas con ángulos precisos y formas intrincadas.

- Se necesita menos fuerza:En comparación con el doblado por acuñación, otro método de doblado de alta precisión, el doblado inferior requiere menos fuerza, lo que lo hace más accesible para las prensas plegadoras estándar.

Desventajas de la flexión inferior

- Aumento del desgaste de las herramientas:Debido a que la chapa metálica se presiona firmemente contra la matriz, hay más contacto y fricción, lo que genera un desgaste más rápido de la herramienta y posibles daños con el tiempo.

- Costos de herramientas más elevados:El doblado de piezas inferiores generalmente requiere matrices específicas para cada ángulo y radio deseado, lo que aumenta los costos de las herramientas. Esto puede suponer una inversión significativa, especialmente para operaciones con especificaciones de producto variables.

- Flexibilidad limitada:A diferencia del doblado por aire, que permite que un solo conjunto de herramientas cree múltiples ángulos, el doblado inferior requiere herramientas diferentes para cada ángulo específico, lo que reduce la flexibilidad y la adaptabilidad en el proceso de producción.

- Mayor tiempo de configuración:La necesidad de una alineación precisa de herramientas y matrices específicas aumenta el tiempo de configuración, lo que puede ser un inconveniente para tiradas de producción cortas u operaciones que requieren cambios frecuentes.

- Riesgo de daños materiales:Existe un mayor riesgo de daños en la superficie del material debido al mayor contacto y presión ejercida durante el proceso, lo que puede ser un problema para materiales sensibles o delicados.

Acuñación

El término “acuñación” proviene de la fabricación de monedas. Para poner la cara de Lincoln en un centavo, las máquinas que utilizan mucha fuerza comprimen un disco con suficiente potencia para que se ajuste a su imagen inscrita en el juego de troqueles.

En ese mismo sentido, “acuñar” con una prensa plegadora implica utilizar suficiente fuerza para adaptarse al ángulo preciso del punzón y la matriz utilizada.

Durante el proceso de acuñación, el metal no solo se dobla, sino que se adelgaza por el impacto del punzón y la matriz, ya que se comprime entre ellos y a lo largo de las superficies de doblado.

La teoría detrás del acuñado es la siguiente: con suficiente fuerza, el metal se doblará hasta alcanzar el ángulo preciso de la herramienta. Por lo tanto, la herramienta debe ser idéntica al grado que desea.

Ventajas de la acuñación de monedas

- Resultados consistentes:El troquelado proporciona resultados altamente consistentes, lo que garantiza la uniformidad en múltiples piezas.

- Tolerancia excepcional:Logra tolerancias muy ajustadas, con una precisión de hasta ¼ de grado, lo que lo hace adecuado para aplicaciones que requieren ángulos precisos.

- Se adapta a variaciones de espesor:El acuñado puede manejar chapas metálicas con importantes tolerancias de espesor, lo que proporciona flexibilidad en el procesamiento del material.

- Eliminación del rebote:El alto tonelaje utilizado durante el acuñado penetra el material de manera efectiva, eliminando por completo la recuperación elástica y garantizando ángulos de curvatura precisos.

- Radios estrechos:El proceso permite la creación de radios muy estrechos, tan pequeños como la mitad del espesor de la chapa metálica, lo que es ideal para diseños complejos.

Desventajas de la acuñación de monedas

- Desgaste rápido de la herramienta:Las elevadas fuerzas involucradas en el acuñado provocan un desgaste más rápido tanto de la prensa plegadora como de las herramientas, lo que aumenta los costos de mantenimiento.

- Aspecto del metal terminado:El metal terminado puede tener una apariencia desagradable después de doblarlo, lo que puede ser un problema para aplicaciones donde la estética es importante.

- Requisitos específicos de herramientas:Para cada ángulo y radio interno se necesitan punzones y matrices específicos, lo que aumenta los costos de herramientas y la complejidad.

- Limitaciones de espesor:El acuñado no es adecuado para chapas metálicas de espesor superior a 2 mm, limitándose su uso a materiales más delgados.

Proceso de conformado con prensa plegadora: versatilidad y características

Proceso de conformado de prensa plegadora

El Conformado con prensa plegadora El proceso de troquelado es un método de fabricación de metales sumamente flexible y versátil, capaz de producir una amplia variedad de formas y piezas. La diversidad de este proceso se debe en gran medida a los diferentes diseños de punzones y matrices utilizados.

- Curvado con aire de 0 a 90°:La técnica de doblado más común, adecuada para láminas de metal que van desde calibre 18 hasta 3/8 de pulgada de espesor.

- Curvatura aguda:Se utiliza para crear ángulos de curvatura agudos, generalmente se aplica a materiales de calibre 14 o más delgados.

- Curvado de canal y cuello de cisne:Ideal para producir formas específicas como ranuras en forma de U y de V.

- Aplanamiento y dobladillo:Se utiliza para crear piezas aplanadas y dobladilladas.

- Canal Hat y Canal Hat Abierto:Se utiliza para producir piezas con secciones transversales particulares.

- Desplazamiento y desplazamiento MT: Especialmente diseñado para aplicaciones como paneles de hornos.

- Punzones de radio de hasta 3” de diámetro:Capaz de producir arcos con diámetros de hasta 3 pulgadas.

- Película de uretano:Se utiliza cuando es necesario proteger la superficie de la pieza de trabajo durante el doblado.

- Limpiar troquel:Diseñado para crear piezas con curvas complejas.

Características del proceso

Fuerte adaptabilidad:Ya sea para producción de piezas individuales o en masa, la conformación mediante prensa plegadora se puede adaptar fácilmente para satisfacer diversas necesidades de producción.

Capacidad de formar materiales dúctiles:La prensa plegadora es adecuada para trabajar con metales dúctiles como aluminio, bronce y acero blando.

Se requieren herramientas mínimas:En comparación con otras tecnologías de conformado de metales, el conformado con prensa plegadora generalmente requiere solo un conjunto de punzones y matrices.

Ideal para piezas más pequeñas:Este método es especialmente eficaz para producir piezas de tamaño pequeño a mediano.

Capaz de producir piezas largas:Con el punzón y la matriz adecuados, las prensas plegadoras pueden crear piezas más largas que podrían resultar un desafío para otros métodos de conformado.

Alta automatizaciónLas prensas plegadoras modernas a menudo vienen equipadas con sistemas CNC, lo que permite una producción altamente automatizada.

Rápido y eficiente:Las prensas plegadoras son económicas y eficientes, con tiempos de preparación reducidos y cambios rápidos de herramientas.

Materiales adecuados para el conformado con prensa plegadora

Aleación de aluminio:Conocida por ser liviana y versátil, la aleación de aluminio se usa ampliamente en las industrias de la aviación y la automoción. Su plasticidad permite moldearla en formas tridimensionales complejas mediante una prensa plegadora, lo que produce productos con bordes lisos y afilados. Además, las aleaciones de aluminio son populares en las industrias decorativas.

Acero ligero:El acero ligero, que se utiliza habitualmente en la construcción, es un material de bajo coste con un rendimiento de doblado excelente, lo que lo convierte en un producto básico en la fabricación de piezas dobladas. Se puede moldear rápidamente en varios modelos mediante el doblado.

Acero inoxidable:El acero inoxidable es un material muy utilizado en el conformado con prensa plegadora y ofrece gran resistencia, plasticidad y resistencia a la corrosión. Es ideal para la fabricación y el conformado con una prensa plegadora, ya que proporciona bordes lisos y formas fiables. El acero inoxidable es indispensable en maquinaria, electrodomésticos y muchos otros productos.

Otros materiales adecuados para el conformado con prensa plegadora son el latón, el acero al carbono laminado en frío y el acero al carbono laminado en caliente. Estos materiales ofrecen diversas propiedades que pueden resultar ventajosas en diferentes aplicaciones.

¿Existe alguna alternativa a una prensa plegadora?

Si bien las prensas plegadoras son una opción popular y versátil para el conformado de metales, se pueden utilizar varias alternativas según los requisitos específicos del proyecto. A continuación, se presentan algunas alternativas comunes a las prensas plegadoras:

Dobladoras de paneles:

Las plegadoras de paneles son máquinas especializadas diseñadas para procesos de plegado automatizados. Son adecuadas para producciones de gran volumen y operaciones de plegado complejas, y ofrecen velocidad y consistencia que podrían resultar difíciles con una prensa plegadora.

Maquinas plegadoras:

Las máquinas plegadoras se utilizan para doblar chapas metálicas sujetando la pieza de trabajo entre un punzón y una matriz y, a continuación, doblando el material alrededor de un punto de pivote. Son especialmente eficaces para crear pliegues largos y rectos y se utilizan a menudo en la fabricación de cerramientos y carpintería metálica arquitectónica.

Máquinas formadoras de rollos:

Estas máquinas se utilizan para el doblado continuo de largas tiras de metal, a menudo acero en rollo, en perfiles transversales deseados. El conformado por rodillos es ideal para producir grandes cantidades de formas complejas con un acabado uniforme.

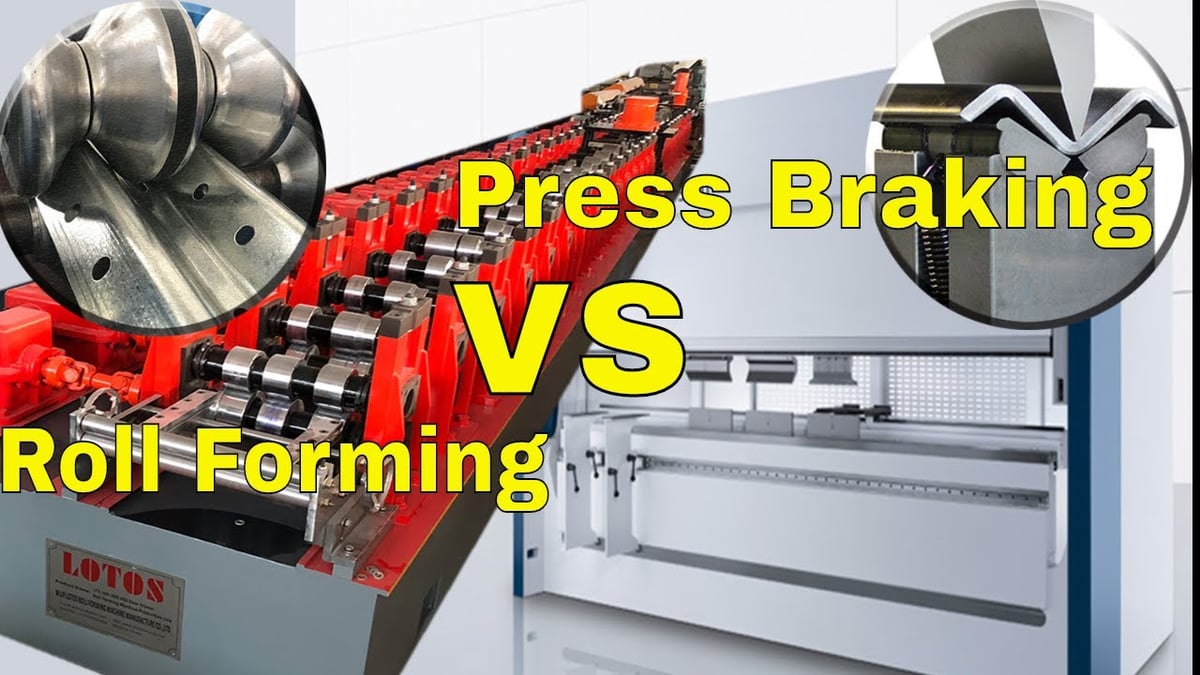

Conformado con prensa plegadora vs. conformación con rodillos: ¿cuál es la diferencia?

El conformado con prensa plegadora es un proceso de trabajo de metales en el que una máquina plegadora utiliza un punzón y una matriz para doblar la chapa metálica en los ángulos y formas deseados. El metal se sujeta entre un punzón y una matriz, y se aplica fuerza para lograr el doblez. El conformado con rodillos implica pasar una tira continua de metal a través de una serie de rodillos para darle forma gradualmente hasta obtener el perfil deseado. El metal se moldea de forma incremental a medida que se mueve a través de los rodillos.

| Característica | Conformado con prensa plegadora | Perfilado |

|---|---|---|

| Descripción general del proceso | Utiliza un punzón y una matriz para doblar láminas de metal en formas. | El metal pasa a través de rodillos para lograr un perfil continuo. |

| Precisión | Alta precisión con tolerancias de hasta ±0,25 grados. | Buena precisión para perfiles consistentes, tolerancias menos ajustadas. |

| Tipos de materiales | Funciona bien con varios metales, incluido aluminio, acero inoxidable y acero ligero. | Adecuado para acero, aluminio y otros metales, principalmente para longitudes continuas. |

| Volumen de producción | Versátil para volúmenes de producción bajos y medianos; ideal para producciones personalizadas o por lotes. | Ideal para producción de gran volumen; eficiente para secciones largas y uniformes. |

| Estampación | Requiere herramientas específicas para diferentes curvas; mayores costos de herramientas, especialmente para diseños personalizados. | Requiere juegos de rodillos específicos para cada perfil; los costos iniciales de herramientas pueden ser altos, pero rentables para grandes volúmenes. |

| Ventajas | - Alta precisión y repetibilidad - Eficaz para piezas complejas y pequeñas. - Reducción de la recuperación elástica con herramientas adecuadas | - Alta eficiencia para piezas largas y continuas. - Perfiles consistentes con mínimo desperdicio - Bajos costos operativos para grandes volúmenes |

| Desventajas | - Mayores costes de herramientas y tiempos de preparación. - Limitado a ángulos y formas específicos - Posibilidad de mayor desgaste de la herramienta. | - Menor flexibilidad para formas personalizadas o complejas - Costes iniciales significativos de herramientas - Limitado a perfiles alcanzables con equipos de laminación. |

Esta tabla proporciona una comparación concisa entre el conformado por prensa plegadora y el conformado por rodillos, destacando sus respectivas características, ventajas y desventajas.

4 factores a tener en cuenta al elegir un método de fabricación

A continuación se presentan cuatro aspectos a tener en cuenta antes de elegir entre prensa plegadora y perfiladora.

1. Longitud

La longitud de sus piezas es esencial para el método de fabricación que elija.

Las piezas más largas se utilizan mejor con el laminado en lugar de con la prensa plegadora, ya que la prensa plegadora no puede fabricar piezas más largas.

El material para la prensa plegadora debe dividirse, cortarse en láminas y a la longitud adecuada antes de poder introducirlo en la prensa plegadora. Las piezas largas, como las bobinas cortadas, se pueden añadir directamente a la línea de perfilado.

2. Diseño de fabricación de metales

Considere el diseño de fabricación y las formas que necesitará antes de elegir un método de fabricación. El plegado con prensa y el laminado siguen procesos diferentes, y cada proceso tiene una duración variable según la complejidad de las formas que esté doblando.

Por ejemplo, la prensa plegadora solo puede manejar una cierta cantidad de pliegues y cada uno requiere un golpe diferente, pero la laminadora puede formar formas lineales complejas en una sola pasada, lo que reduce el tiempo y los costos de producción.

3. Selección de materiales

Algunos procesos de fabricación funcionan mejor con materiales específicos. El material que seleccione puede optimizar su proceso de fabricación e incluso ahorrarle dinero.

La prensa plegadora y el laminado pueden formar materiales más livianos, como acero laminado plano o acero de baja aleación de alta resistencia (HSLA). El material de alta resistencia es difícil de prensar y laminar.

4. Costos de herramientas

Los costos de las herramientas suelen ser los mismos entre la prensa plegadora y la laminadora. El precio generalmente depende del tipo de proyecto que esté realizando.

En general, cuanto mayor sea el volumen que se utiliza en el laminado, los costos de las herramientas son menores para cada pieza. Si el volumen es pequeño, las herramientas para prensas plegadoras son probablemente la opción más rentable.

Conclusión

Desde su evolución histórica hasta sus aplicaciones modernas, el proceso de conformado con prensa plegadora es esencial en diversas industrias, ya sea para componentes simples como soportes o piezas complejas como carcasas y estructuras de metal.

¿Está interesado en obtener más información sobre el conformado con prensa plegadora o busca servicios de conformado de metales por parte de expertos? Comuníquese con KRRASS. Nuestro equipo está listo para ayudarlo y brindarle orientación adaptada a sus necesidades.

Visita nuestro sitio web oficial para más detalles.