Cuando el corte de precisión es esencial, una pregunta común es: "¿Qué espesor puede cortar un láser de fibra de 3000 W??" Esta tecnología de vanguardia ha transformado la industria manufacturera con su precisión y eficiencia excepcionales. Conocer el espesor de corte máximo de un láser de fibra de 3000 W es vital para maximizar su eficacia en diversas aplicaciones. En este artículo, examinamos los límites superiores de espesor que se pueden alcanzar con un láser de fibra de 3000 W, investigamos los factores que afectan su rendimiento y ofrecemos consejos prácticos para los usuarios.

Tabla de contenido

Introducción

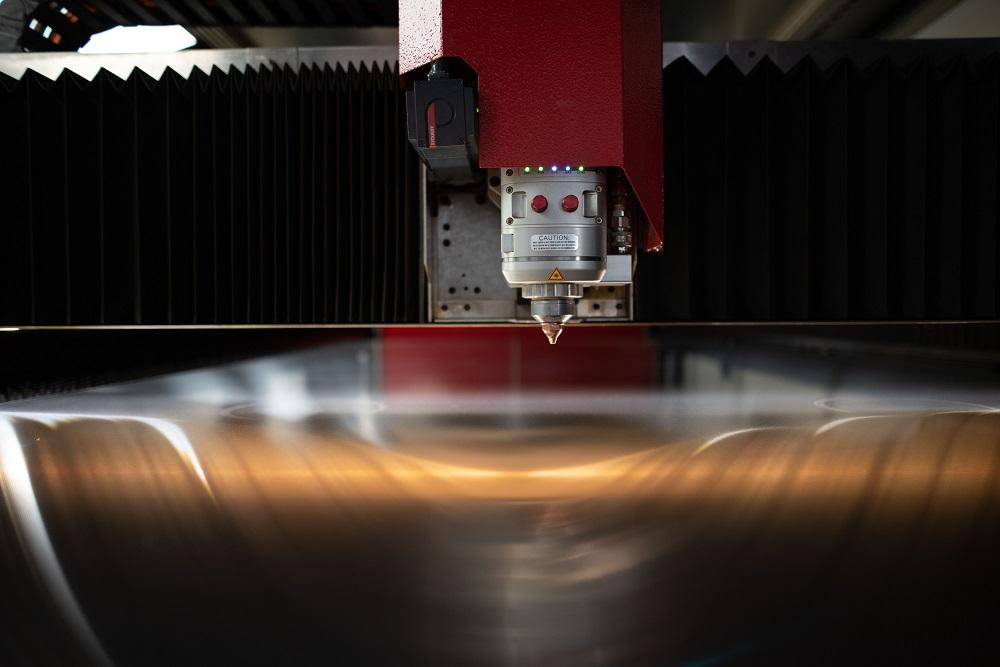

Breve descripción general de la tecnología de corte por láser de fibra

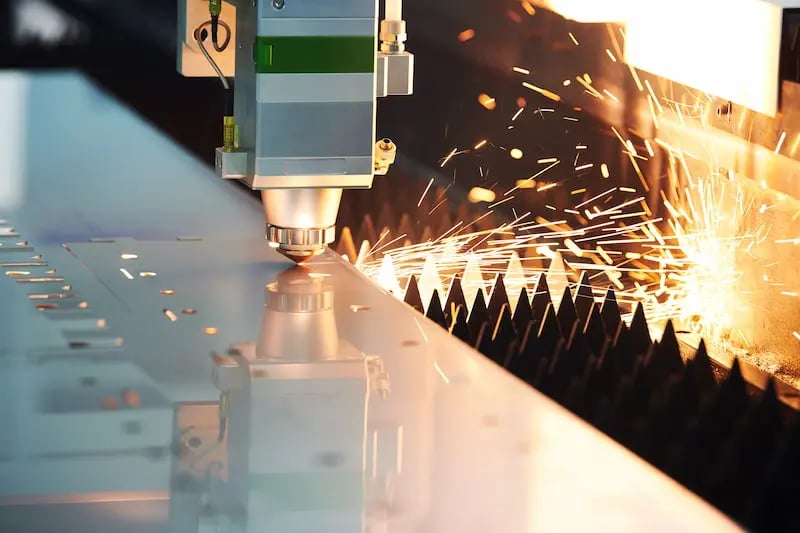

La tecnología de corte por láser de fibra ha surgido como un elemento innovador en la industria manufacturera debido a su precisión, velocidad y eficiencia. A diferencia de los métodos de corte tradicionales, los láseres de fibra utilizan un haz de luz de alta potencia generado por diodos y transmitido a través de una fibra óptica flexible. Este haz se enfoca en el material, fundiéndolo, quemándolo o vaporizándolo para lograr cortes precisos. La tecnología se utiliza ampliamente en diversas industrias, incluidas la automotriz, la aeroespacial, la electrónica y la fabricación de metales, debido a su capacidad para cortar formas complejas con alta precisión y un desperdicio mínimo.

Importancia de comprender los límites de corte de un láser de fibra de 3000 W

Comprender los límites de corte de un láser de fibra de 3000 W es esencial para optimizar su rendimiento y garantizar su uso eficiente en diferentes aplicaciones. Conocer el grosor que puede cortar un láser de fibra de 3000 W ayuda a seleccionar los materiales adecuados y a ajustar los parámetros de corte para lograr los resultados deseados. Este conocimiento es crucial para que los fabricantes maximicen la productividad, reduzcan los costos de material y mantengan altos estándares de calidad en sus procesos de producción. Además, permite una mejor planificación y toma de decisiones al invertir en tecnología de corte por láser de fibra, asegurando que el equipo elegido satisfaga las necesidades específicas de la operación.

Comprensión de la tecnología láser de fibra

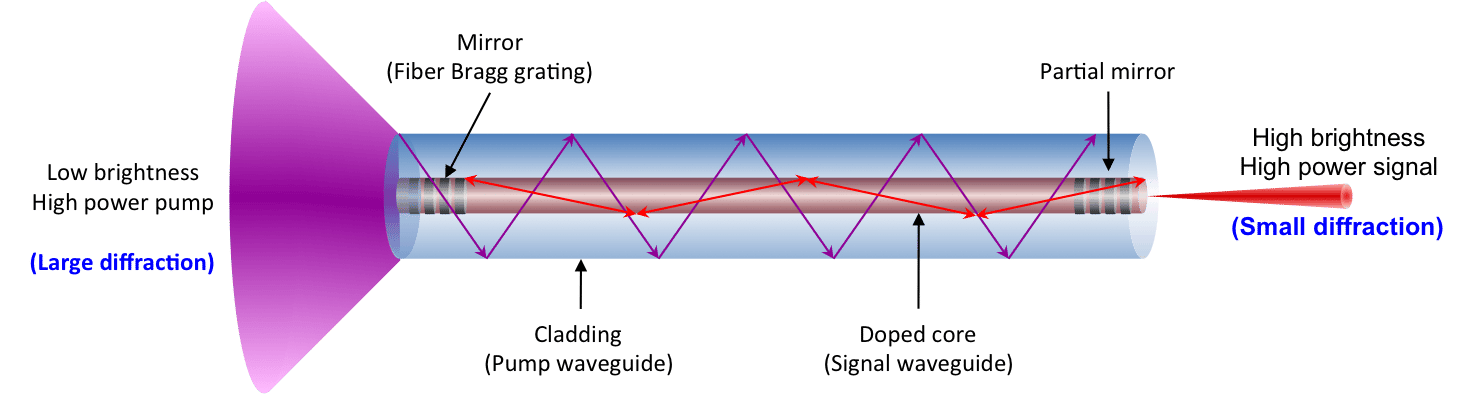

¿Cómo funcionan los láseres de fibra?

Los láseres de fibra funcionan generando un haz de luz de alta potencia mediante la amplificación de la luz en un cable de fibra óptica dopado con elementos de tierras raras como el iterbio. La luz se produce mediante diodos y luego se canaliza a través de la fibra óptica, que está diseñada para amplificar la luz sin perder su coherencia. Este haz altamente enfocado e intenso se dirige al material que se va a cortar, donde lo calienta hasta su punto de fusión, lo que permite realizar cortes precisos. El enfoque y la intensidad del haz se pueden controlar con precisión, lo que permite realizar diseños intrincados y trabajos detallados con una distorsión mínima o daño térmico al material circundante.

Láser de CO2 vs. láser de fibra: ¿cuál es mejor para cortar metal?

Láseres de CO2:

- Versatilidad: Los láseres de CO2 son muy versátiles y pueden cortar una amplia gama de materiales más allá de los metales, incluidos plásticos, madera y cerámica.

- Materiales más gruesos: Son eficaces para cortar metales más gruesos, como acero dulce y acero inoxidable de hasta 25 mm de espesor, debido a su capacidad de mantener una calidad de haz estable en distancias más largas.

- Bordes suaves: Los láseres de CO2 pueden producir bordes más suaves en materiales más gruesos, lo que resulta ventajoso para aplicaciones que requieren un acabado de alta calidad.

- Costo inicial: Generalmente, las máquinas láser de CO2 tienden a tener un costo de inversión inicial menor en comparación con los láseres de fibra, lo que las hace más accesibles para algunas empresas.

Láseres de fibra:

- Velocidad y eficiencia: Los láseres de fibra son reconocidos por sus altas velocidades de corte y eficiencia energética, lo que los hace ideales para entornos de producción de gran volumen.

- Precisión: Ofrecen una excelente precisión y exactitud, lo que los hace adecuados para diseños intrincados y detalles finos, incluso en materiales más delgados.

- Mantenimiento: Los láseres de fibra generalmente requieren menos mantenimiento debido a su diseño de estado sólido y menos partes móviles, lo que resulta en menores costos operativos a lo largo del tiempo.

- Materiales reflectantes: Los láseres de fibra son particularmente efectivos para cortar materiales reflectantes como cobre, latón y aluminio, que pueden ser un desafío para los láseres de CO2 debido a sus características de absorción de longitud de onda.

Cómo elegir la tecnología adecuada:

- Volumen de producción: Para producciones de gran volumen que requieren velocidad y eficiencia, a menudo se prefieren los láseres de fibra.

- Tipo de material: Si sus necesidades de corte incluyen una variedad de materiales más allá de los metales, los láseres de CO2 ofrecen una mayor versatilidad.

- Espesor y precisión: Para metales gruesos y aplicaciones que exigen un corte preciso, los láseres de CO2 se destacan, mientras que los láseres de fibra brillan en tareas que requieren detalles intrincados y corte a alta velocidad de metales delgados a de espesor medio.

Ventajas de los láseres de fibra frente a otros métodos de corte

Los láseres de fibra destacan en la industria manufacturera por sus numerosas ventajas frente a los métodos de corte tradicionales y otras tecnologías láser:

Precisión y exactitud

Los láseres de fibra se destacan por ofrecer cortes precisos con anchos de corte estrechos, lo que reduce significativamente el desperdicio de material. Esta precisión permite realizar diseños intrincados y geometrías complejas que son cruciales en industrias como la aeroespacial y la electrónica. Los estudios han demostrado que los láseres de fibra pueden lograr precisiones de posicionamiento de hasta ±0,05 mm, lo que garantiza una calidad constante y precisión dimensional en cada corte.

Alta eficiencia

En comparación con los láseres de CO2, los láseres de fibra demuestran una eficiencia superior, lo que se traduce en menores costos operativos y un menor consumo de energía. Las investigaciones indican que los láseres de fibra pueden convertir más de 30% de energía eléctrica de entrada en potencia láser utilizable, mientras que los láseres de CO2 suelen convertir alrededor de 10-20%. Esta eficiencia no solo reduce los costos de producción, sino que también contribuye a las prácticas de fabricación sostenibles al minimizar el uso de energía y la huella de carbono.

Velocidad

Una de las ventajas más significativas de los láseres de fibra es su alta velocidad de corte. Pueden cortar materiales a velocidades hasta 3 veces más rápidas que los láseres de CO2. Por ejemplo, un láser de fibra de 3000 W puede cortar láminas finas de acero a velocidades superiores a los 30 metros por minuto, mejorando significativamente la productividad y reduciendo los plazos de entrega en los procesos de fabricación.

Versatilidad

Los láseres de fibra son versátiles y capaces de cortar una amplia gama de materiales con distintos espesores. Pueden procesar metales como acero (hasta 25 mm), aluminio (hasta 15 mm) y cobre (hasta 12 mm), así como no metales como plásticos y compuestos. Esta versatilidad hace que los láseres de fibra sean adecuados para diversas aplicaciones en múltiples industrias, desde la fabricación de dispositivos médicos y automotrices hasta las industrias arquitectónicas y de joyería.

Bajo mantenimiento

Con menos piezas móviles y una ruta de fibra óptica sellada, los láseres de fibra requieren un mantenimiento mínimo en comparación con los láseres de CO2 y los sistemas de corte mecánicos. Los estudios muestran que los láseres de fibra pueden funcionar de forma continua durante miles de horas antes de requerir mantenimiento, lo que reduce el tiempo de inactividad y los costos de mantenimiento asociados con los sistemas láser tradicionales.

Calidad de los cortes

La alta calidad del haz de los láseres de fibra garantiza bordes limpios y lisos sin rebabas ni distorsión térmica, lo que elimina la necesidad de procesos de acabado secundarios. Esta calidad de corte superior es crucial para lograr tolerancias ajustadas y cumplir con los estrictos estándares de calidad en las operaciones de fabricación.

Impacto ambiental

Los láseres de fibra son reconocidos por sus beneficios ambientales debido a su alta eficiencia energética y emisiones mínimas. Las investigaciones indican que los láseres de fibra consumen hasta 70% menos energía que los láseres de CO2 para las mismas tareas de corte, lo que contribuye a reducir las emisiones de gases de efecto invernadero y el impacto ambiental general de los procesos de fabricación.

En conclusión, los láseres de fibra representan un avance tecnológico que no solo mejora las capacidades de fabricación, sino que también promueve la sostenibilidad y la rentabilidad de las operaciones industriales. Su precisión, eficiencia, velocidad, versatilidad, bajos requisitos de mantenimiento, calidad de corte superior y ventajas medioambientales los posicionan como una opción preferida para las aplicaciones de fabricación modernas.

Tres factores que influyen en el espesor del corte

Para lograr un espesor de corte óptimo con un láser de fibra es necesario comprender en profundidad varios factores críticos que afectan su rendimiento y sus capacidades:

Tipo de material

Los distintos materiales reaccionan de forma diferente al corte por láser debido a su composición y propiedades:

- AceroLos láseres de fibra pueden cortar eficazmente acero dulce de hasta 25 mm de espesor y acero inoxidable de hasta 20 mm de espesor, dependiendo de la composición y el grado específicos de la aleación.

- Aluminio:Gracias a su menor densidad pero a su mayor conductividad térmica en comparación con el acero, el aluminio se puede cortar hasta aproximadamente 15 mm de espesor utilizando láseres de fibra.

- Cobre y latón:Estos materiales son más difíciles de cortar debido a su alta reflectividad a las longitudes de onda infrarrojas. Los láseres de fibra suelen limitar el espesor de corte para el cobre y el latón a alrededor de 12 mm.

Propiedades del material

Varias propiedades del material influyen significativamente en las capacidades de corte:

- Densidad:Los materiales de mayor densidad requieren más potencia del láser para lograr cortes más profundos. Por ejemplo, cortar secciones más gruesas de materiales de alta densidad, como el acero, puede requerir configuraciones de mayor potencia.

- Conductividad térmica:Los materiales con alta conductividad térmica, como el cobre, disipan el calor rápidamente. Esta característica puede afectar el proceso de corte, requiriendo ajustes en los parámetros del láser para mantener la eficiencia y la calidad.

- Reflectividad:Los materiales reflectantes como el aluminio y el cobre pueden requerir la optimización de los parámetros del láser para mejorar la eficiencia del corte. La gestión de la reflectividad es fundamental para lograr cortes limpios sin comprometer la velocidad ni la calidad.

Requisitos de calidad y velocidad de corte

Equilibrar la velocidad de corte con las consideraciones de calidad es crucial para lograr resultados óptimos:

- Velocidad:Los láseres de fibra son capaces de alcanzar altas velocidades de corte, que superan los 30 metros por minuto para materiales delgados. Sin embargo, cortar secciones más gruesas puede requerir velocidades más lentas para mantener la precisión y evitar la distorsión térmica.

- Requisitos de calidad:Para cumplir con los estrictos estándares de calidad es necesario ajustar los parámetros de corte, como la potencia, el enfoque y la velocidad. El ajuste fino de estos parámetros garantiza bordes limpios, rebabas mínimas y precisión dimensional, especialmente para aplicaciones que requieren tolerancias estrictas.

Comprender estos factores permite a los operadores optimizar los procesos de corte, seleccionar los materiales adecuados y ajustar los parámetros de manera eficaz con la tecnología láser de fibra. Este enfoque integral garantiza un funcionamiento eficiente y resultados de alta calidad en una amplia gama de aplicaciones industriales.

Espesor máximo de corte para diferentes materiales

Las máquinas de corte por láser de fibra de metal se utilizan principalmente para cortar una variedad de materiales metálicos, incluidos acero inoxidable, acero al carbono, acero de aleación, aluminio, plata, cobre, titanio y otros metales. Las principales ventajas de estas máquinas se hacen evidentes en sus aplicaciones prácticas. La capacidad de corte de una máquina de corte por láser de fibra depende de factores como la calidad de la máquina, el tipo de láser utilizado, el entorno de corte, la velocidad de corte y el uso de gases auxiliares, que pueden mejorar las capacidades de corte. En consecuencia, no existe un estándar absoluto para juzgar el espesor de corte. Por lo general, las placas de metal más gruesas plantean mayores desafíos para el corte. Al comprar cortadores láser, los usuarios deben considerar cuidadosamente sus necesidades específicas y seleccionar la configuración láser adecuada en consecuencia.

Entonces, ¿qué espesores de placas de metal pueden cortar eficazmente varias máquinas de corte por láser de fibra de potencia?

¿Qué espesor puede cortar un láser de fibra de 500 W a 2000 W?

1. El espesor máximo de corte de diferentes materiales de la máquina de corte por láser de metal de 500 W: el espesor máximo del acero al carbono es de 6 mm; el espesor máximo del acero inoxidable es de 3 mm; el espesor máximo de la placa de aluminio es de 2 mm; el espesor máximo de la placa de cobre es de 2 mm;

2. El espesor máximo de diferentes materiales cortados por la máquina de corte por láser de metal de 1000 W: el espesor máximo del acero al carbono es de 10 mm; el espesor máximo del acero inoxidable es de 5 mm; el espesor máximo de la placa de aluminio es de 3 mm; el espesor máximo de la placa de cobre es de 3 mm;

3. El espesor máximo de diferentes materiales cortados por la máquina de corte por láser de metal de 2000 W: el espesor máximo del acero al carbono es de 16 mm; el espesor máximo del acero inoxidable es de 8 mm; el espesor máximo de la placa de aluminio es de 5 mm; el espesor máximo de la placa de cobre es de 5 mm;

¿Qué espesor puede cortar un láser de fibra de 3000 W?

El espesor máximo de diferentes materiales cortados por la máquina de corte por láser de metal de 3000 W: el espesor máximo del acero al carbono es de 20 mm; el espesor máximo del acero inoxidable es de 10 mm; el espesor máximo de la placa de aluminio es de 8 mm; el espesor máximo de la placa de cobre es de 8 mm;

¿Qué espesor puede cortar un láser de fibra de 4000 W?

El corte por láser de acero inoxidable de 4000 W es de 16 mm como máximo, pero la calidad de la superficie de corte por encima de los 12 mm no está garantizada y la superficie de corte por debajo de los 12 mm es definitivamente brillante. La capacidad de corte de 6000 W será mejor, pero el precio también es más alto.

Evolución de la potencia del corte por láser: superando los límites de lo posible

Desde los 6000W hasta los 8000W, y ahora hasta los 10.000W, unas máquinas de corte láser que antes eran inimaginables, la potencia de estas máquinas ha avanzado paso a paso, superando nuestras expectativas. Anteriormente, el corte por láser de fibra se limitaba a cortar placas de acero al carbono de hasta 20 mm de espesor y acero inoxidable de hasta 12 mm. Sin embargo, con las máquinas de corte por láser de 10.000W como el modelo Dada, ahora se pueden cortar de forma eficaz placas de aleación de aluminio de hasta 40 mm de espesor y placas de acero inoxidable de hasta 50 mm de espesor.

Capacidades de corte mejoradas

Para placas de acero inoxidable de entre 3 mm y 10 mm de espesor, una máquina de corte por láser de 10 000 W funciona a más del doble de velocidad que una máquina de 6000 W. En aplicaciones de acero al carbono, esta máquina logra un corte rápido de superficies brillantes a velocidades de entre 18 y 20 mm por segundo, el doble de la velocidad de corte estándar. Además, el uso de aire comprimido o nitrógeno para cortar acero al carbono de hasta 12 mm de espesor aumenta la eficiencia entre seis y siete veces en comparación con el corte con oxígeno.

Datos recientes destacan aumentos sustanciales de velocidad con una mayor potencia del láser: cortar acero inoxidable de 8 mm es casi 400% más rápido con una máquina de 6 kW en comparación con un modelo de 3 kW. Además, para acero inoxidable de 20 mm de espesor, un láser de 12 kW funciona 114% más rápido que una máquina de 10 kW.

Desde un punto de vista económico, el costo de una máquina de corte láser de 10.000 W es apenas un poco más alto que un modelo de 6 kW, pero ofrece más del doble de eficiencia de producción. Esta eficiencia no solo ahorra mano de obra y espacio, sino que también se gana el favor de los propietarios de empresas de procesamiento láser, lo que subraya su rentabilidad y sus ventajas de productividad.

Consejos clave para maximizar el rendimiento del láser de fibra

Preparación y selección de materiales

Para elegir los materiales adecuados para el corte por láser de fibra es necesario tener en cuenta su composición y compatibilidad de espesores. Los distintos materiales, como el acero inoxidable, el acero al carbono, el aluminio y diversas aleaciones, responden de forma diferente al corte por láser debido a su conductividad térmica, reflectividad y composición química. Es fundamental seleccionar materiales que se ajusten a las capacidades del cortador láser y que se encuentren dentro del rango de espesores de corte especificado.

Además, es fundamental asegurarse de que los materiales estén limpios y libres de contaminantes para evitar problemas durante el corte. Los contaminantes como el aceite, la grasa o el óxido pueden interferir en la eficacia del rayo láser, lo que puede provocar cortes irregulares, una mayor absorción de calor o incluso daños en el equipo de corte. La preparación adecuada de los materiales, incluida la limpieza exhaustiva y el tratamiento de la superficie según sea necesario, ayuda a mantener la precisión y la calidad del corte durante todo el proceso de producción. Estas prácticas no solo optimizan el rendimiento del corte, sino que también contribuyen a la longevidad de la máquina de corte por láser de fibra y a la calidad de los productos terminados.

Optimización de parámetros de corte

Fuerza: Adapte la potencia del láser a las características y el grosor del material, optimizando tanto la velocidad como la calidad del corte. Este ajuste garantiza que el láser proporcione la energía adecuada para realizar cortes limpios y precisos sin calor excesivo ni distorsión del material.

Velocidad: Controle la velocidad de corte meticulosamente para lograr un equilibrio entre eficiencia y precisión. El ajuste de la velocidad permite realizar cortes suaves manteniendo la precisión, algo fundamental para lograr resultados de alta calidad en los procesos de fabricación.

Enfocar: Controle y ajuste periódicamente el enfoque del láser para mantener una profundidad de corte y una calidad de borde uniformes. Un ajuste adecuado del enfoque garantiza que el haz láser mantenga una intensidad óptima durante todo el proceso de corte, lo que es esencial para lograr cortes precisos en materiales de distintos espesores.

Control ambiental

Ventilación adecuada: Una ventilación adecuada es esencial para eliminar el humo, los vapores y las partículas que se generan durante el proceso de corte. Una ventilación eficiente no solo mejora la calidad del aire en el espacio de trabajo, sino que también evita la acumulación de residuos que podrían obstruir el haz láser o contaminar la superficie del material.

Gestión de la humedad: Mantener niveles óptimos de humedad ayuda a estabilizar las propiedades del material y evitar variaciones en el rendimiento de corte. El exceso de humedad puede provocar condensación en la óptica y reducir la calidad del haz, lo que afecta la precisión del corte. Por el contrario, las condiciones excesivamente secas pueden aumentar la electricidad estática, lo que puede provocar problemas de descarga.

Control de temperatura: El control de la temperatura ambiente ayuda a minimizar la expansión y contracción térmica de los materiales, que pueden afectar la precisión dimensional durante el corte. Las temperaturas estables también contribuyen a un rendimiento constante del rayo láser y evitan la tensión térmica en los componentes de la máquina.

Limpieza: Es fundamental mantener el área de trabajo limpia y ordenada. El polvo, la suciedad y los residuos pueden interferir con la óptica del láser y generar resultados de corte inconsistentes. La limpieza periódica de los componentes de la máquina, incluidas las lentes, los espejos y los cabezales de corte, garantiza un rendimiento óptimo y extiende la vida útil del equipo.

Medidas de seguridad: La implementación de protocolos de seguridad, como la conexión a tierra adecuada de la máquina, medidas de prevención de incendios y equipos de protección personal (EPP) para los operadores, garantiza un entorno de trabajo seguro durante las operaciones de corte por láser.

Mantenimiento y calibración regulares

Para mantener el máximo rendimiento de las máquinas de corte por láser de fibra, es esencial cumplir con prácticas de mantenimiento regulares que abarcan limpieza, calibración y lubricación.

Limpieza de ópticas, lentes y cabezales de corte:La limpieza rutinaria de las ópticas, lentes y cabezales de corte es fundamental para eliminar los residuos y contaminantes acumulados. El polvo y los residuos pueden perjudicar la calidad del haz láser, lo que genera cortes desiguales o una menor precisión. El uso de las soluciones y los métodos de limpieza recomendados garantiza que estos componentes permanezcan limpios y funcionales, lo que optimiza la eficiencia y la calidad del corte.

Calibración periódica:Las sesiones de calibración programadas son necesarias para verificar y ajustar la alineación de los componentes del sistema láser. Este proceso garantiza que el haz láser permanezca enfocado y alineado con precisión con la trayectoria de corte. Al mantener una alineación precisa, los operadores pueden lograr de manera constante los resultados de corte deseados en distintos materiales y espesores, lo que reduce la probabilidad de errores y maximiza la eficiencia operativa.

Lubricación de piezas móviles:La aplicación de lubricantes adecuados a las partes móviles de la máquina de corte por láser ayuda a minimizar la fricción y el desgaste. Esta medida preventiva no solo prolonga la vida útil operativa de los componentes críticos, sino que también garantiza un funcionamiento más suave y reduce el riesgo de fallas mecánicas. La lubricación regular según las pautas del fabricante mantiene la confiabilidad y la consistencia del rendimiento de la máquina a lo largo del tiempo.

Utilización de gases auxiliares

Aire comprimido: Cuando se utiliza como gas auxiliar, el aire comprimido ayuda a eliminar el metal fundido y los residuos de la zona de corte. Esta acción evita la acumulación de materiales en la superficie de corte, lo que reduce el riesgo de que se vuelvan a solidificar y mejora la limpieza general del corte. El aire comprimido también ayuda a enfriar el material durante el corte, lo que puede mejorar la velocidad y la eficiencia del corte, especialmente para materiales más delgados.

Nitrógeno: El nitrógeno es ampliamente utilizado por sus propiedades no reactivas y su capacidad para proporcionar un filo de corte limpio. Cuando se utiliza como gas de corte, el nitrógeno desplaza el oxígeno de la zona de corte, lo que reduce la oxidación en el filo de corte. Esto da como resultado un acabado superficial más liso y sin óxido, especialmente beneficioso para materiales sensibles a la oxidación, como el acero inoxidable y el aluminio. El nitrógeno también ayuda a mantener condiciones de corte estables y puede mejorar la calidad general del corte, incluida la suavidad del filo y la precisión dimensional.

Oxígeno y otros gases: El oxígeno es otro gas auxiliar de uso común, en particular para cortar acero dulce. Mejora la reacción exotérmica con el metal, aumentando así la velocidad y la eficiencia del corte. Sin embargo, el oxígeno puede no ser adecuado para materiales propensos a la oxidación, ya que puede generar bordes de corte más ásperos y posibles zonas afectadas por el calor.

Optimización del uso del gas: La elección del gas auxiliar depende del material que se va a cortar y de los resultados de corte deseados. La selección y optimización adecuadas del gas pueden afectar significativamente la velocidad de corte, la calidad del filo y la eficiencia general del proceso. Los operadores deben experimentar con diferentes tipos y presiones de gas para determinar las configuraciones óptimas para materiales y espesores específicos, garantizando así el mejor rendimiento de corte posible.

Cómo elegir la mejor potencia para lograr el efecto de corte ideal

La potencia de una máquina de corte láser es un factor crítico a tener en cuenta al comprar equipos para operaciones de corte de metales. Influye directamente en la salida de energía del cabezal láser, lo que afecta tanto a la calidad del procesamiento como a la velocidad de operación. Los niveles de potencia más altos permiten una calidad y eficiencia de corte superiores, lo que reduce significativamente los tiempos de producción.

En la industria de la chapa metálica, las máquinas láser suelen empezar con una potencia mínima de 500 W para materiales finos. Sin embargo, las potencias de corte más utilizadas van de 3 kW a 20 kW, seleccionadas en función de los requisitos de producción y las ventajas operativas deseadas. En los últimos avances, las tecnologías de corte por láser de fibra han alcanzado incluso niveles de potencia de hasta 40 kW, satisfaciendo las demandas industriales de velocidades de procesamiento más rápidas y capacidades de corte mejoradas.

La elección de la potencia láser adecuada garantiza que los fabricantes puedan lograr resultados óptimos en términos de precisión, productividad y rentabilidad. Los sistemas de mayor potencia no solo mejoran la velocidad y la calidad del corte, sino que también ofrecen una mayor versatilidad a la hora de manipular una amplia gama de espesores y tipos de materiales. A medida que la tecnología sigue avanzando, la escalabilidad y la eficiencia de las máquinas de corte por láser siguen evolucionando, satisfaciendo las necesidades cambiantes de las industrias manufactureras modernas.

Consejos para elegir la potencia adecuada para cortar metales

Tipo de material y espesor:Los distintos metales requieren distintas potencias de láser para realizar cortes eficientes. Por ejemplo, los materiales más gruesos, como el acero inoxidable o el aluminio, pueden necesitar niveles de potencia más altos para lograr cortes limpios.

Requisitos de velocidad y precisión de corte:Las potencias láser más altas generalmente permiten velocidades de corte más rápidas y, al mismo tiempo, mantienen la precisión. Considere el equilibrio deseado entre velocidad y precisión en función de sus necesidades de producción.

Capacidad y tecnología de la máquina:Evalúe las capacidades de las máquinas de corte por láser disponibles. Los avances modernos en la tecnología láser de fibra ofrecen una amplia gama de opciones de potencia, desde potencias más bajas adecuadas para materiales delgados hasta potencias más altas para cortes gruesos y de alta velocidad.

Costo y eficiencia operativa:Los láseres de mayor potencia pueden ofrecer velocidades de corte más rápidas y una mejor calidad, pero también implican mayores costos operativos. Evalúe la rentabilidad de invertir en mayor potencia en función de su volumen de producción y sus requisitos.

Especificaciones de la aplicación:Tenga en cuenta las aplicaciones y las industrias específicas a las que presta servicio. Algunas aplicaciones pueden requerir capacidades de corte especializadas que solo los láseres de mayor potencia pueden proporcionar.

¿Una mayor potencia del láser siempre se traduce en un mejor rendimiento de corte?

No necesariamente. Si bien una mayor potencia del láser generalmente permite velocidades de corte más rápidas, especialmente ventajosas para materiales metálicos más gruesos, el rendimiento de corte real depende de varios factores más allá de la potencia únicamente:

- Variabilidad de materiales y espesores:Los distintos metales y espesores requieren niveles de potencia láser específicos para obtener resultados óptimos. Por ejemplo, cortar materiales delgados con una potencia excesivamente alta puede provocar una fusión excesiva o una zona afectada por el calor más amplia, lo que compromete la precisión y la calidad del borde.

- Necesidades de precisión y detalle:Cortar diseños intrincados o patrones detallados requiere un equilibrio entre potencia y precisión. Una potencia excesiva puede acelerar la velocidad de corte, pero podría sacrificar los detalles finos y la precisión, que son fundamentales en industrias como la electrónica o la joyería.

- Calidad y acabado de la superficie:Incluso con alta potencia, la calidad del corte depende en gran medida de factores como la calidad del haz, la precisión del punto focal y el diseño del cabezal de corte. Los ajustes incorrectos pueden generar bordes ásperos o distorsión del material, lo que afecta la calidad del producto final.

Estudios de casos y análisis de datos:

- Caso 1:En la fabricación de automóviles, un estudio que comparó láseres de fibra de 6 kW y 12 kW mostró que, mientras que el láser de 12 kW logró velocidades de corte más altas para placas de acero inoxidable de 10 mm, el láser de 6 kW produjo bordes más suaves y menos distorsión del material debido a un mejor control sobre la zona afectada por el calor.

- Caso 2:Los datos de un taller de fabricación demostraron que, para láminas de aluminio de 8 mm, el aumento de un láser de 3 kW a uno de 6 kW mejoró la velocidad de corte en 40%, pero la tasa de desperdicio aumentó debido a rebabas más frecuentes y cortes más ásperos en el nivel de potencia más alto.

- Perspectivas de investigación:Las investigaciones realizadas por institutos de tecnología láser destacan que el rendimiento de corte óptimo a menudo implica equilibrar la potencia con la calidad del haz y los parámetros de corte. Una mayor potencia puede aumentar la productividad, pero puede requerir ajustes meticulosos para mantener la precisión de corte y minimizar el desperdicio de material.

En conclusión, si bien una mayor potencia del láser puede mejorar la eficiencia y la velocidad de corte, lograr el mejor rendimiento de corte requiere un enfoque matizado. Implica optimizar parámetros como la potencia, la velocidad y la calidad del haz en función de las características específicas del material, los requisitos de la aplicación y la calidad de salida deseada. Equilibrar estos factores garantiza que los fabricantes logren no solo una producción más rápida, sino también una precisión de corte y un acabado de superficie superiores.

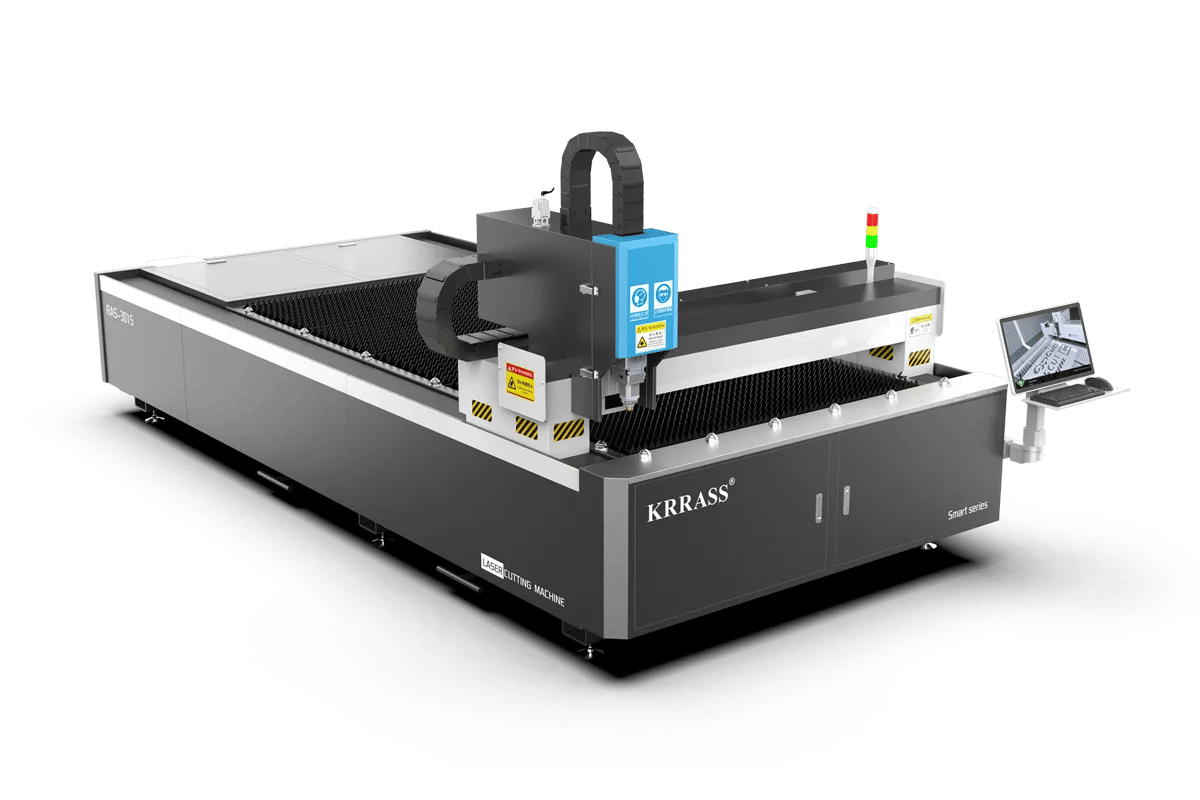

Resumen: Libere su potencial de corte por láser con Krrass Laser

¿Está buscando una cortadora láser adaptada a sus necesidades específicas de corte de materiales? ¿Quiere saber más? ¿Qué grosor puede cortar un láser de fibra de 3000 W?En Krrass Laser, nos especializamos en tecnología de vanguardia diseñada para manejar una amplia gama de materiales con precisión y eficiencia. Ya sea que trabaje con metales, plásticos, cerámicas u otros materiales, nuestras soluciones de corte láser garantizan resultados de calidad superior para sus proyectos.

No se conforme con nada menos que precisión en sus proyectos. Póngase en contacto con Krrass Laser hoy mismo para obtener asesoramiento de expertos, cotizaciones competitivas y descubrir cómo nuestra avanzada tecnología de corte por láser puede mejorar sus procesos de fabricación.