Qu'est-ce qu'un découpeur plasma

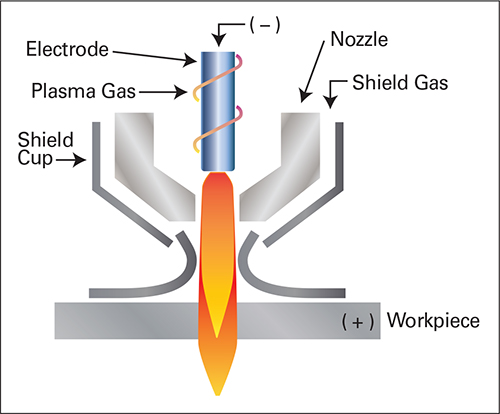

UN Découpeur plasma Il s'agit d'un outil qui coupe le métal à l'aide d'un gaz chauffé à très haute température et fortement ionisé. Il transfère la puissance de l'arc à la pièce. La température élevée fait fondre la pièce et la fait exploser, créant ainsi l'état de fonctionnement du coupage plasma. Le métal est ensuite fondu grâce à un arc plasma comme source de chaleur.

La découpe plasma consiste à éjecter à grande vitesse un gaz inerte ou comprimé depuis la buse pour former un plasma qui fait fondre le métal à découper. N'oxydant pas les métaux comme les flammes, les machines de découpe plasma peuvent découper divers métaux difficiles à découper avec de l'oxygène et différents gaz de travail.

Avantages du découpeur plasma

Meilleure qualité de coupe

Les scories, la zone affectée thermiquement, le congé du bord supérieur et l'angle de coupe sont quelques-uns des facteurs majeurs qui influencent la qualité de la coupe. La découpe plasma est nettement supérieure à l'oxycoupage, notamment en ce qui concerne les deux aspects : écume et zone affectée thermiquement. Il ne reste pratiquement aucune écume sur le bord de la découpe plasma et la zone affectée thermiquement est beaucoup plus petite.

Écume

Le procédé plasma utilise un gaz chaud chargé électriquement pour faire fondre le métal et le souffler hors de la surface découpée. L'oxycoupage utilise la réaction chimique entre l'oxygène et l'acier pour couper, produisant ainsi des scories rouges de fer, ou écumes. Grâce à cette différence de procédé, le découpage plasma produit moins d'écumes et celles qui y adhèrent sont plus faciles à éliminer. Ces écumes peuvent souvent être facilement éliminées sans ponçage ni pelletage, ce qui réduit considérablement le temps nécessaire aux opérations secondaires et se traduit par une productivité accrue avec moins d'opérations de ponçage.

Efficacité supérieure

Outre le temps gagné lors du préchauffage et du traitement secondaire, la vitesse de découpe et de perçage du plasma CNC peut atteindre jusqu'à 8,5 fois celle de la découpe à la flamme, et l'augmentation substantielle de l'efficacité de la production peut apporter d'énormes avantages.

Coût inférieur

Lors de l'analyse des coûts, il est important de comprendre la différence entre les coûts d'exploitation et les coûts d'exploitation par pièce ou par mètre. Comment déterminer le coût réel de la découpe d'une pièce ? Le coût d'exploitation par mètre correspond au coût horaire de chaque pièce découpée, divisé par la longueur totale (en mètres) pouvant être découpée en une heure. Les coûts de découpe comprennent les consommables, l'électricité, le gaz, la main-d'œuvre et les frais généraux.

Le coût par pièce correspond à la longueur totale de coupe nécessaire à la production d'une pièce multipliée par le coût d'exploitation au mètre. Les systèmes plasma coupent plus rapidement et produisent davantage de pièces sur une période donnée, ce qui se traduit par un coût par pièce bien inférieur. Pour la découpe manuelle, le calcul du coût de chaque tâche permet d'estimer plus précisément les économies réalisées. Le coût d'exploitation horaire multiplié par le temps total nécessaire à la réalisation de la tâche est égal au coût de la tâche. Pour l'oxycoupage, il est important de prendre en compte le temps de préchauffage et le temps de traitement secondaire dans le temps requis.

Rentabilité accrue

Le coût réduit par pièce du système plasma se traduit directement par une meilleure rentabilité. La découpe de chaque pièce permet de réaliser des économies, ce qui augmente les marges bénéficiaires. Plus vous découpez de pièces par heure, plus vous augmentez votre bénéfice global.

Plus facile à utiliser

Pour les utilisateurs d'oxycoupage, maîtriser le réglage et le maintien des paramètres de la chimie de flamme demande du temps d'apprentissage et de pratique. Cependant, le système de coupage plasma est facile à prendre en main, offre une grande stabilité et une utilisation aisée pendant la découpe des pièces. L'expérience acquise sur site a permis de développer un système de contrôle de coupe complet et simple d'utilisation.

Une plus grande flexibilité

Les systèmes de découpe plasma peuvent couper tout métal conducteur, notamment l'acier inoxydable, l'aluminium, le cuivre et le laiton. Les machines d'oxycoupage utilisent la réaction chimique entre l'oxygène et le fer de l'acier à faible teneur en carbone pour couper. Elles ne peuvent donc être utilisées que pour couper de l'acier à faible teneur en carbone. De plus, les systèmes plasma peuvent être utilisés pour le gougeage, le marquage ou la découpe de métaux rouillés, peints ou même empilés. De plus, un système plasma permet également de chanfreiner ou de découper du métal déployé, ce qui est difficile à réaliser avec l'oxycoupage.

Sécurité accrue

Tous les types de découpe thermique génèrent des odeurs et du bruit. Par exemple, la découpe thermique utilisant une table de découpe et un système de découpe plasma CNC peut être réalisée avec un lit de découpe à eau, ce qui réduit considérablement les odeurs et le bruit. La plupart des découpes à la flamme ne doivent pas être effectuées sous l'eau en raison du risque d'explosion.

Le combustible utilisé en oxycoupage est un mélange d'oxygène et de gaz. Les gaz combustibles les plus couramment utilisés sont l'acétylène, le propane, le MAPP, le propylène et le gaz naturel. L'acétylène est le plus utilisé car il produit une température de flamme plus élevée et une perforation plus rapide que les autres gaz. Cependant, l'acétylène est un gaz instable et hautement inflammable, extrêmement sensible aux pressions et températures excessives, et même à l'électricité statique. Les explosions d'acétylène peuvent causer des milliers de dollars de dégâts matériels et des blessures graves aux personnes à proximité. Certains systèmes plasma fonctionnent généralement à l'air comprimé et ne nécessitent pas l'utilisation de gaz inflammables.

Inconvénients de la machine de découpe plasma

Mais aucun équipement n’est parfait, et le coupeur plasma Bien que toujours en cours d'amélioration, l'équipement présente néanmoins des défauts. La puissance de son arc électrique entraîne une certaine pollution. De plus, le bruit généré pendant le traitement est relativement important et la poussière reste importante, ce qui nuit fortement à la protection de l'environnement. Il faut dire que les problèmes liés à la protection de l'environnement sont considérables. Grâce aux améliorations progressives apportées à l'équipement, nous espérons qu'il présentera une apparence plus récente et plus soignée.

- La découpe plasma génère des gaz et un arc nocifs : le principe de la découpe plasma détermine l'intensité de l'arc, le bruit et la poussière pendant le processus, ce qui pollue l'environnement dans une certaine mesure. La découpe plasma sous-marine est généralement utilisée pour les tôles moyennes et épaisses, ce qui limite l'épaisseur de coupe.

- La verticalité de la surface de coupe est mauvaise : un côté de la surface de coupe aura un grand biseau et la verticalité est mauvaise.

- Lors du processus de découpe, davantage de scories sont produites à la surface. La qualité du processus n'étant pas affectée, les scories doivent être broyées après la découpe, ce qui augmente également les coûts de main-d'œuvre.

- Le découpeur plasma présente une zone affectée thermiquement plus large et un trait de scie plus large. Il ne convient pas à la découpe de tôles fines, car celles-ci se déforment sous l'effet de la chaleur.

- Les consommables tels que les couteaux sont rapidement consommés. Aujourd'hui, les buses de coupe sont principalement importées, et leur coût est relativement élevé.

Conclusion

Le découpeur plasma offre de nombreux avantages en termes de polyvalence, de rapidité, de précision et de portabilité, ce qui en fait un choix populaire pour la fabrication et la découpe de métaux. Cependant, il est essentiel de bien peser le pour et le contre afin de déterminer si la découpe plasma est la solution idéale pour vos besoins et votre budget.