Machines de découpe laser pour métal ont révolutionné l'industrie de la métallurgie en fournissant des solutions de découpe précises, efficaces et polyvalentes. Ces machines utilisent des faisceaux laser focalisés pour découper différents types de métaux avec une précision remarquable. Cependant, un facteur critique qui influence l'efficacité et la qualité de la coupe est l'épaisseur de coupe. Comprendre les capacités d'épaisseur de coupe d'une machine de découpe laser pour métal est essentiel pour sélectionner le bon équipement et optimiser ses performances pour différents types et épaisseurs de métal. Dans cette analyse, nous allons nous pencher sur les facteurs clés qui déterminent l'épaisseur de coupe et explorer les réglages optimaux pour différents métaux.

Table des matières

- Introduction

- Notions de base sur la découpe et la fabrication de métaux au laser

- Qu'est-ce qu'une machine de découpe laser pour le métal

- Types de machines de découpe laser pour le métal

- Avantages de la découpe laser par rapport aux autres méthodes de découpe

- Inconvénients de la machine de découpe laser pour métal

- Épaisseur de coupe de la machine de découpe laser pour métal

- Facteurs affectant la qualité de la coupe

- Comment choisir une machine de découpe laser adaptée au métal

Introduction

Les machines de découpe laser pour métaux sont des outils sophistiqués qui utilisent des faisceaux laser focalisés pour découper différents types de métaux avec une grande précision et une grande efficacité. Ces machines sont devenues indispensables dans l'industrie métallurgique en raison de leur capacité à produire des formes et des motifs complexes avec un minimum de déchets et une grande précision. L'importance des machines de découpe laser dans le travail des métaux ne peut être surestimée, car elles améliorent considérablement la productivité et la qualité des processus de fabrication.

Un aspect essentiel de l'utilisation efficace de ces machines est de comprendre l'épaisseur de coupe pour différents métaux. L'épaisseur de coupe a non seulement un impact sur la qualité de la coupe, mais influence également l'efficacité de la machine et le résultat global du projet de travail des métaux. Par conséquent, une analyse approfondie de l'épaisseur de coupe est essentielle pour optimiser les opérations de découpe laser et obtenir les résultats souhaités.

Notions de base sur la découpe et la fabrication de métaux au laser

La découpe de métal fait partie intégrante du processus de fabrication des métaux, qui consiste à créer de nouvelles structures métalliques en découpant, pliant et assemblant du métal dans diverses formes et formats. Les machines de découpe de métal industrielles sont essentielles pour couper avec précision de fines feuilles de métal afin de produire des composants pour des objets du quotidien, tels que l'électronique, les automobiles et les équipements médicaux.

La découpe au laser est utilisée pour créer des circuits imprimés, des boîtiers de câbles, des portières de voiture, des enjoliveurs, etc. Dans le domaine médical, le métal découpé au laser est utilisé pour fabriquer des lits d'hôpitaux, des brancards, des instruments chirurgicaux et des broches, tiges et plaques orthopédiques.

Les découpeuses laser ne sont pas réservées aux grands ateliers de métallurgie professionnels. Les progrès technologiques ont rendu les découpeuses laser modernes pour métaux compactes et économiques, les rendant accessibles aux entreprises de toutes tailles. Les petites entreprises et les amateurs peuvent désormais utiliser des découpeuses laser pour métaux pour créer des panneaux et des plaques complexes, des maquettes de bâtiments précises, des pochoirs, des sous-verres, des porte-clés, des ornements et même des bijoux.

Investir dans une machine de découpe laser pour le métal peut considérablement profiter à votre entreprise. En éliminant la nécessité d'envoyer le métal à un tiers pour la découpe, vous augmentez la rentabilité et le contrôle des délais des projets, réduisant ainsi les temps d'attente qui peuvent ralentir la production. De plus, disposer d'une découpeuse laser en interne vous permet de vous lancer dans de nouveaux types de projets et d'élargir votre offre commerciale, améliorant ainsi votre retour sur investissement à long terme.

Qu'est-ce qu'une machine de découpe laser pour le métal

Une machine de découpe laser est un outil avancé qui utilise un faisceau laser de haute puissance pour couper, graver ou marquer des matériaux avec une précision exceptionnelle. Dans le contexte du travail des métaux, ces machines sont spécifiquement conçues pour traiter une variété de métaux, notamment l'acier, l'aluminium, le laiton et le cuivre. Le faisceau laser est généré et focalisé à travers une série d'optiques et de miroirs, dirigeant une énergie intense sur la surface du métal. Cette énergie fait fondre, brûler ou vaporiser le métal, ce qui permet une coupe nette et précise.

Types de machines de découpe laser pour le métal

Lorsqu'il s'agit de découper du métal, plusieurs types de machines de découpe laser sont couramment utilisés, chacune avec ses caractéristiques et avantages uniques. Les principaux types comprennent les lasers CO2, les lasers à fibre et les lasers Nd.

Laser CO2

Un laser CO2 est un type de laser à gaz qui utilise un mélange gazeux composé principalement de dioxyde de carbone (CO2), d'azote et d'hélium comme milieu laser. Lorsqu'un courant électrique traverse ce mélange gazeux, il produit un faisceau laser de haute intensité dans le spectre infrarouge, généralement à une longueur d'onde de 10,6 micromètres. Ce faisceau laser est ensuite focalisé et dirigé sur le matériau à découper ou à graver.

Les lasers CO2 sont très efficaces, convertissant une partie importante de l'énergie électrique d'entrée en lumière laser. Ils peuvent produire un faisceau de haute qualité, ce qui permet des coupes précises et nettes avec des bords lisses. Les lasers CO2 sont capables de couper une large gamme de matériaux, notamment les métaux, les plastiques, le bois, le verre, le papier et les textiles.

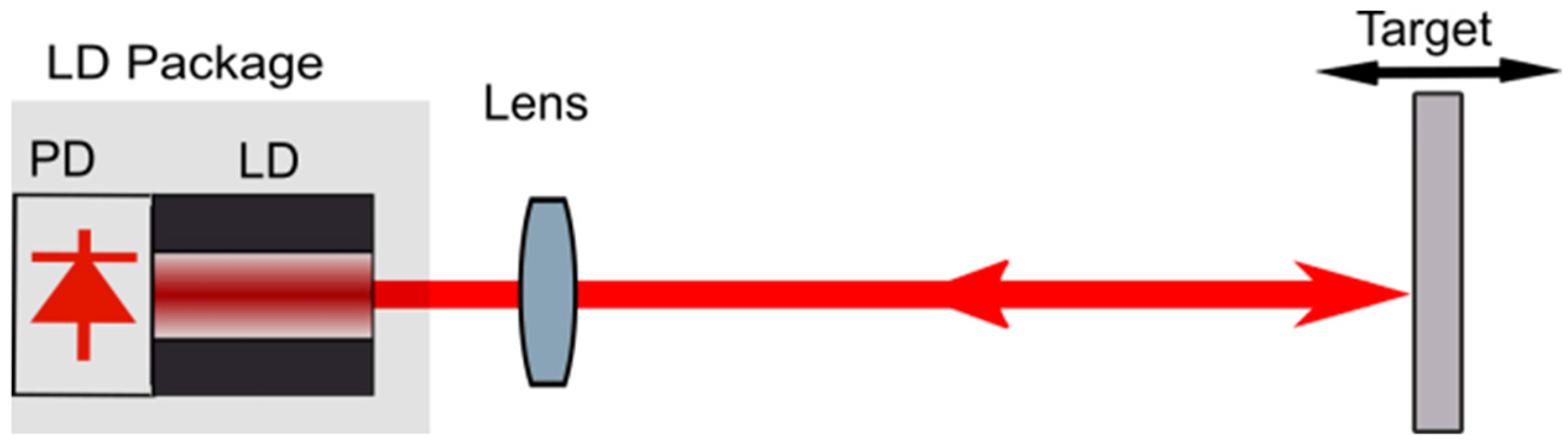

Lasers à fibre

Un laser à fibre est un type de laser dans lequel le milieu de gain actif est une fibre optique dopée avec des éléments de terres rares tels que l'ytterbium, l'erbium ou le néodyme. La lumière laser est générée dans la fibre et amplifiée lorsqu'elle traverse les fibres optiques, qui sont flexibles et peuvent être enroulées, ce qui permet d'obtenir un système laser compact et efficace. Les lasers à fibre sont connus pour leur rendement élevé, leur excellente qualité de faisceau et leur robustesse.

Les lasers à fibre convertissent un pourcentage élevé de l'énergie électrique d'entrée en lumière laser, ce qui les rend économes en énergie. Ils produisent un faisceau focalisé de haute qualité qui permet des coupes précises et nettes. L'utilisation de fibres optiques permet une conception plus compacte et plus robuste par rapport aux autres types de laser. Ils peuvent couper à la fois le métal et le non-métal, comme l'acier doux, l'acier inoxydable, l'aluminium, le cuivre et le laiton, ainsi que les plastiques et les polymères.

Lasers Nd

Les lasers Nd, ou lasers dopés au néodyme, sont des lasers à l'état solide qui utilisent le néodyme comme dopant dans le milieu de gain. Les types de lasers Nd les plus courants comprennent le Nd (grenat d'yttrium-aluminium dopé au néodyme) et le Nd (orthovanadate d'yttrium dopé au néodyme). Ces lasers sont connus pour leur puissance élevée et leur capacité à générer un faisceau laser en mode continu (CW) et pulsé.

Les lasers Nd peuvent produire des faisceaux laser de haute puissance, ce qui les rend adaptés aux applications de découpe, de soudage et de perçage. Ils produisent un faisceau de haute qualité avec une excellente focalisation, permettant une découpe précise et exacte. Les lasers Nd peuvent fonctionner en mode continu et pulsé, offrant une flexibilité pour différentes applications, ils ont la capacité de générer des impulsions courtes et intenses permettant aux lasers Nd d'effectuer des tâches de perçage fin et de micro-usinage.

Les lasers Nd peuvent couper le métal et les non-métaux, notamment l'acier inoxydable, l'acier doux, la céramique, les plastiques, etc.

Disque laser

Un laser à disque est un type de laser à l'état solide dans lequel le milieu actif du laser est un cristal fin en forme de disque, généralement dopé à l'ytterbium. Le disque est monté sur un dissipateur thermique, ce qui permet un refroidissement efficace et évite la distorsion thermique. Cette conception permet une puissance de sortie élevée et une excellente qualité de faisceau, ce qui rend les lasers à disque très efficaces pour la découpe de précision et d'autres applications industrielles.

La forme fine du disque permet d'obtenir une qualité de faisceau très élevée, ce qui permet des coupes précises et nettes avec un minimum de zones affectées par la chaleur. La conception du disque facilite le refroidissement efficace, ce qui permet un fonctionnement continu à haute puissance sans effets thermiques significatifs. Les lasers à disque peuvent générer des faisceaux laser de haute puissance, ce qui les rend adaptés à la découpe de matériaux épais et durs.

Avantages de la découpe laser par rapport aux autres méthodes de découpe

La découpe au laser offre des avantages considérables par rapport aux méthodes de découpe mécaniques traditionnelles, telles que le poinçonnage ou la découpe à la scie, ainsi qu'à d'autres techniques telles que la découpe au plasma et la découpe au jet d'eau. Ces avantages découlent en grande partie de la nature précise du faisceau laser et du niveau élevé de confinement de l'énergie dans le processus de découpe. Voici pourquoi ces propriétés offrent des avantages substantiels par rapport aux autres méthodes.

Précision accrue et coupes plus petites

Précision: Le faisceau hautement focalisé d'un découpeur laser n'affecte qu'une petite surface, ce qui permet des découpes extrêmement précises et exactes. Les découpeurs laser peuvent atteindre des niveaux de précision de ± 0,1 mm, ce qui les rend idéaux pour les applications nécessitant une grande précision.

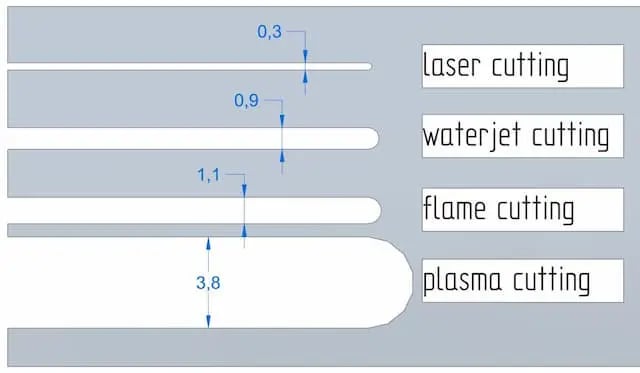

Trait de scie : La largeur de trait, ou la largeur de matériau enlevée pendant le processus de découpe, est nettement plus petite avec la découpe laser. Les découpeurs laser peuvent produire des largeurs de trait aussi étroites que 0,1 mm à 1 mm, selon la machine et le matériau. En comparaison, la découpe au jet d'eau produit une largeur de trait d'environ 0,9 mm, la découpe oxycoupage d'environ 1,1 mm et la découpe plasma d'environ 3,8 mm. Les scies mécaniques produisent généralement une taille de trait d'environ 3,175 mm, soit dix fois celle d'un découpeur laser.

Avantages d'une taille de trait de coupe plus petite :

- Meilleure utilisation des matériaux, réduisant les déchets et les coûts.

- Moins de besoin de découpe décalée, améliorant la précision dans les applications critiques.

Niveaux élevés de répétabilité

Les découpeuses laser peuvent produire des pièces complexes et précises de manière constante sur de grandes séries grâce à leur commande CNC et à l'optimisation avancée du logiciel. La découpe laser étant un processus sans contact, il n'y a pas d'usure ni de dégradation du tranchant, ce qui garantit une action de coupe uniforme tout au long de la production. Cet avantage est significatif par rapport aux méthodes mécaniques comme la découpe à la scie, où la lame peut se détériorer au fil du temps. Bien que la découpe au jet d'eau et au plasma offrent une répétabilité similaire, la découpe au laser les surpasse souvent en précision.

Moins de contamination du matériau dans la zone de coupe

Les méthodes de découpe mécanique nécessitent souvent des huiles de coupe pour réduire la friction, ce qui peut être difficile à éliminer et peut gêner les processus ultérieurs comme le revêtement ou la finition. La découpe au laser ne nécessite généralement pas de liquide de refroidissement ni de lubrifiant, ce qui élimine ce problème et garantit des coupes plus nettes.

Exigences limitées en matière de finition après découpe

La découpe au laser produit des bords de coupe de haute qualité, éliminant souvent le besoin de processus de finition secondaires. Les coupes nettes réalisées par laser présentent moins d'imperfections de surface telles que des bavures ou des excès de matière, réduisant ainsi le besoin d'ébavurage ou de finition supplémentaire. Il s'agit d'un avantage marqué par rapport aux méthodes mécaniques telles que la découpe à la scie, le cisaillement ou le perçage, qui laissent généralement des imperfections de surface nécessitant un traitement supplémentaire. Cette réduction des étapes de finition peut permettre d'économiser du temps et de l'argent.

La découpe au laser offre plus de flexibilité

La découpe laser est très polyvalente et permet de produire des motifs complexes et complexes qui pourraient être impossibles à réaliser avec d'autres méthodes de découpe. Elle peut traiter efficacement une large gamme de matériaux, notamment les métaux, les plastiques et le bois, contrairement à la découpe plasma, qui est limitée aux métaux. La découpe laser peut souvent effectuer plusieurs processus de découpe en un seul passage, ce qui améliore encore sa flexibilité.

La découpe au laser offre la meilleure utilisation des feuilles

La combinaison de largeurs de trait plus petites, de distorsions mécaniques minimales et de tolérances plus strictes permet une meilleure utilisation des tôles. La découpe laser peut utiliser jusqu'à 94% ou plus d'une tôle, réduisant ainsi les déchets et les coûts des pièces par rapport aux autres méthodes.

La découpe au laser offre une vitesse supérieure

Les découpeurs laser peuvent atteindre des vitesses de découpe allant jusqu'à 1 200 pouces (3 050 cm) par minute, ce qui les rend beaucoup plus rapides que les méthodes traditionnelles comme la découpe au fil ou à la scie à ruban. Par exemple, la découpe à la scie à ruban prend environ dix fois plus de temps que la découpe au laser, et la découpe au fil peut prendre jusqu'à 100 fois plus de temps. Même par rapport à la découpe au plasma et au jet d'eau, la découpe au laser offre généralement une vitesse supérieure, en particulier pour les matériaux plus fins ou lors de l'utilisation de lasers à haute puissance.

Comparaison des technologies de découpe : laser, jet d'eau, plasma et mécanique

| FACTEUR | DÉCOUPE AU LASER | DÉCOUPE AU JET D'EAU | DÉCOUPE AU PLASMA | DÉCOUPE MÉCANIQUE |

|---|---|---|---|---|

| Précision/Tolérances | ± 0,0127 mm | ± 0,0254 mm | ± 0,254 mm – ± 0,762 mm | Plus épais, mais dépend du processus |

| Capacités de conception complexes | Le plus capable | Le plus capable | Certains ne sont pas possibles | Beaucoup ne sont pas possibles |

| Aucune distorsion mécanique | Oui | Oui | Non, surtout avec des tôles fines | Non |

| Aucune distorsion thermique | Non | Oui | Non | Non |

| Coûts des matériaux (moins de déchets) | Oui | Oui | Plus de déchets qu'avec la découpe laser et jet d'eau | Niveaux de déchets élevés avec de nombreuses méthodes |

| Coûts d'outillage | Aucun | Aucun | Aucun | Parfois |

| Production à faible et moyen volume | X | X | X | Oui |

| Matériau composite/multicouche | Nécessite une puissance laser plus élevée | Capable | X | Oui |

| Matériaux épais | Pas capable | Capable | Capable | Capable |

| Gamme de matériaux adaptés | Métaux, plastique, bois, verre | Métal, verre, bois | Métaux conducteurs d'électricité | Métaux, plastique, bois, verre |

Inconvénients de la machine de découpe laser pour métal

Vapeurs et fumées dangereuses provenant de la fusion de matériaux

La découpe au laser implique la fusion ou la vaporisation de matériaux, ce qui peut produire des vapeurs et des fumées dangereuses qui présentent des risques pour la santé des opérateurs. Certains matériaux ne conviennent pas à la découpe au laser pour cette raison. Les matériaux qui ne doivent pas être fabriqués avec des découpeurs laser comprennent :

- Acrylonitrile butadiène styrène (ABS)

- Résines époxy

- Chlorure de polyvinyle (PVC)

- Fibre de verre laminée

- Polycarbonate (PC)

- Mousse de polystyrène et de polypropylène

De plus, il existe un risque de lésions oculaires pour les opérateurs lors de la découpe et de la production d'arêtes vives, ce qui nécessite des précautions.

Limitation de l'épaisseur du matériau

Les découpeurs laser ont des limites de profondeur de coupe maximale par rapport aux découpeurs à jet d'eau, aux découpeurs CO2 et à de nombreuses méthodes de découpe mécaniques.

- Épaisseur maximale :

- Lasers à fibre : jusqu'à 20 mm

- Lasers CO2 : jusqu'à 70 mm

L'utilisation de découpeuses laser au-delà des limites d'épaisseur prévues peut entraîner des problèmes tels que des finitions de bords médiocres et une perte de matière due à la fusion.

Tolérances pour l'épaisseur de la découpe laser

Bien que les découpeuses laser excellent dans leur gamme d'épaisseurs de matériaux acceptées, il est essentiel de tenir compte des tolérances. Par exemple, chez Komaspec, la découpe laser est réalisée avec les tolérances suivantes :

- Moins de 1,0 mm : tolérance de +/- 0,05 mm

- Entre 1,0 mm et moins de 2,0 mm : tolérance +/- 0,05 mm

- Entre 2,0 mm et moins de 5,0 mm : tolérance de +/- 0,07 mm

- Supérieur à 5,0 mm et inférieur à 20,0 mm : tolérance de +/- 0,20 mm

| ÉPAISSEUR DU MATÉRIAU | TOLÉRANCE |

|---|---|

| ≤1,0 mm | ±0,05 mm |

| 1,0 mm à 2,0 mm | ±0,05 mm |

| 2,0 mm à 5,0 mm | ±0,07 mm |

| 5,0 mm à 20,0 mm | ±0,20 mm |

Capacités de découpe laser : épaisseur et tolérances des matériaux

Durcissement des matériaux et zone affectée par la chaleur (HAZ)

Lors de la découpe au laser, la température élevée du faisceau laser peut modifier la structure du matériau à découper, ce qui entraîne une zone durcie appelée zone affectée par la chaleur (HAZ) lorsqu'elle est suivie d'un refroidissement rapide. Les recherches indiquent que la microdureté dans la zone de durcissement augmente avec une puissance laser plus élevée. Bien que cela ne pose généralement pas de problème pour les pièces fines ou coupées rapidement en raison du transfert de chaleur minimal, les pièces plus épaisses et coupées lentement peuvent subir une HAZ plus importante en raison d'un transfert de chaleur accru.

Le durcissement des bords découpés au laser peut poser des problèmes dans certaines applications. Les pièces nécessitant des processus de finition ultérieurs tels que le revêtement par poudre ou la peinture peuvent nécessiter des étapes supplémentaires après la découpe au laser, ce qui augmente les délais d'exécution et les coûts de traitement.

Limitations matérielles

La découpe au laser est polyvalente et s'applique à une large gamme de matériaux métalliques et non métalliques, surpassant les capacités de la découpe au jet d'eau et au plasma. Cependant, il existe des limitations, notamment concernant certains types de découpeurs laser et l'utilisation de gaz auxiliaires pendant la découpe, qui peuvent imposer des restrictions supplémentaires.

| TYPE DE LASER / MATÉRIAU À DÉCOUPER | CO2 | ASSISTANCE AZOTE CO2 | ASSISTANCE CO2 O2 | LASER À FIBRE |

|---|---|---|---|---|

| Acier au carbone | ✓ | ✓ | ✓ | |

| Acier inoxydable | ✓ | ✓ | ||

| Cuivre | ✓ | ✓ | ✓ | |

| Aluminium | ✓ | ✓ | ✓ | |

| Titane | ✓ | ✓ | ✓ | |

| Plastique | ✓ | ✓ | ||

| Verre | ✓ | |||

| Papier | ✓ | |||

| Bois | ✓ | |||

| Pierre | ✓ |

Découpe laser CO₂ vs. fibre : comparaison des matériaux

Épaisseur de coupe de la machine de découpe laser pour métal

Les machines de découpe laser pour métaux sont des outils polyvalents capables de couper divers matériaux métalliques, notamment l'acier inoxydable, l'acier au carbone, l'acier allié, l'aluminium, l'argent, le cuivre, le titane, etc. La capacité de coupe d'une machine de découpe laser à fibre dépend de facteurs tels que la qualité de la machine, le type de laser, l'environnement de coupe, la vitesse de coupe et l'utilisation de gaz auxiliaire. Il n'existe pas de norme absolue pour évaluer l'épaisseur de coupe, car elle varie en fonction de ces facteurs.

Lors de l'achat d'un découpeur laser, les utilisateurs doivent sélectionner la configuration laser appropriée en fonction de leurs besoins spécifiques. Voici un aperçu de l'épaisseur de coupe maximale pour différents niveaux de puissance :

1. L'épaisseur de coupe maximale de différents matériaux de la machine de découpe laser de métal 500W : l'épaisseur maximale de l'acier au carbone est de 6 mm ; L'épaisseur maximale de l'acier inoxydable est de 3 mm ; L'épaisseur maximale de la plaque d'aluminium est de 2 mm ; L'épaisseur maximale de la plaque de cuivre est de 2 mm ;

2. L'épaisseur maximale des différents matériaux coupés par la machine de découpe laser de métal de 1000 W : l'épaisseur maximale de l'acier au carbone est de 10 mm ; L'épaisseur maximale de l'acier inoxydable est de 5 mm ; L'épaisseur maximale de la plaque d'aluminium est de 3 mm ; L'épaisseur maximale de la plaque de cuivre est de 3 mm ;

3. L'épaisseur maximale des différents matériaux coupés par la machine de découpe laser de métal 2000W : l'épaisseur maximale de l'acier au carbone est de 16 mm ; L'épaisseur maximale de l'acier inoxydable est de 8 mm ; L'épaisseur maximale de la plaque d'aluminium est de 5 mm ; L'épaisseur maximale de la plaque de cuivre est de 5 mm ;

4. L'épaisseur maximale des différents matériaux coupés par la machine de découpe laser de métal 3000W : l'épaisseur maximale de l'acier au carbone est de 20 mm ; L'épaisseur maximale de l'acier inoxydable est de 10 mm ; L'épaisseur maximale de la plaque d'aluminium est de 8 mm ; L'épaisseur maximale de la plaque de cuivre est de 8 mm ;

5. La découpe laser de l'acier inoxydable à 4000 W mesure au maximum 16 mm, mais la qualité de la surface de coupe au-dessus de 12 mm n'est pas garantie et la surface de coupe en dessous de 12 mm est définitivement brillante. La capacité de coupe de 6000 W sera meilleure, mais le prix est également plus élevé.

En général, la machine de découpe laser à fibre de 1000 W peut couper une plaque d'acier au carbone d'environ 10 mm, et la plaque d'acier inoxydable est légèrement difficile à couper. Si l'épaisseur de coupe doit être augmentée, il est nécessaire de sacrifier l'effet de bord et la vitesse. Pour différents matériaux métalliques, l'épaisseur de coupe des machines de découpe laser pour métaux de différentes puissances a une grande relation avec les matériaux de coupe. En raison de nombreux facteurs externes, la capacité de coupe réelle est également liée à la qualité de la machine de découpe laser, à l'environnement de coupe, au gaz auxiliaire, à la vitesse de coupe et à d'autres facteurs.

Comment choisir la puissance appropriée pour la découpe laser

Lors du choix d'une machine de découpe laser pour métaux, les clients doivent tenir compte non seulement de l'épaisseur typique des plaques qu'ils vont découper, mais également de la proportion de plaques d'épaisseur maximale, en s'assurant qu'elle soit supérieure à 10%. Ceci est crucial car les besoins en énergie varient en fonction de l'épaisseur de la plaque. Par exemple :

Si l'épaisseur de la plaque est comprise entre 12 et 16 mm, une machine de découpe laser de 6 000 W est nécessaire pour répondre aux exigences de découpe. Pour les épaisseurs de plaque comprises entre 4 et 8 mm, une machine de découpe laser de 2 000 W ou 3 000 W est généralement recommandée. Cependant, pour tenir compte de l'atténuation de puissance, il est plus sûr de choisir une machine de découpe laser de 3 000 W.

Il est important de noter que la différence de prix entre les machines de découpe laser de 3000 W et de 6000 W est importante. Sans prendre en compte correctement les besoins de découpe, investir dans des machines de grande puissance pour des épaisseurs de faible proportion peut réduire considérablement la vitesse de récupération des coûts.

La qualité de la coupe est-elle égale à l'épaisseur maximale de coupe ?

Si une surface de coupe lisse et brillante est requise, la capacité de coupe diminue de 60%. Par exemple :

La découpe sur une machine de découpe laser de 500 W garantit un matériau lisse pour les plaques de 3 mm d'épaisseur, mais elle peut ne pas être aussi lisse pour les plaques de 4 mm d'épaisseur. Une machine de découpe laser de 3 000 W peut réaliser une découpe de qualité pour des plaques jusqu'à 12 mm d'épaisseur, garantissant une découpe continue et stable.

Par conséquent, l'épaisseur de coupe de qualité diffère de l'épaisseur de coupe maximale. Une puissance insuffisante peut entraîner des trous ou des coupes incomplètes. Par conséquent, les clients doivent choisir des machines de découpe laser en fonction de leurs besoins spécifiques.

Facteurs affectant la qualité de la coupe

Vitesse de coupe

Pour une densité de puissance laser et un matériau donnés, la vitesse de coupe est conforme à une formule empirique. L'augmentation de la densité de puissance améliore la vitesse de coupe. Les facteurs affectant la vitesse de coupe comprennent l'augmentation de la puissance (dans une certaine plage), l'amélioration du mode de faisceau, la réduction de la taille du point de focalisation, la coupe de matériaux à faible énergie d'évaporation initiale ou à faible densité et la coupe de matériaux fins. Le réglage de la vitesse de coupe est plus large pour les métaux fins que pour les métaux épais. Une vitesse de coupe trop lente peut entraîner des surfaces de coupe rugueuses en raison de l'ablation.

Réglage de la position de mise au point

Le choix de la distance focale de l'objectif est crucial car il affecte la taille du spot et la densité de puissance. Les objectifs à courte distance focale conviennent à la découpe à grande vitesse de matériaux fins, tandis que les objectifs à longue distance focale conviennent mieux aux matériaux épais. Une position de mise au point appropriée garantit une qualité de découpe stable. Le chauffage de l'objectif peut nécessiter des ajustements fréquents de la position de mise au point.

Pression de gaz auxiliaire

Le type et la pression du gaz auxiliaire sont essentiels. Le gaz est utilisé pour éliminer les scories et protéger la lentille. Pour la découpe du métal, un gaz actif comme l'O2 augmente la vitesse de découpe. Les facteurs incluent une pression de gaz élevée pour empêcher le collage des scories lors de la découpe à grande vitesse de matériaux minces, une pression de gaz réduite pour éviter le givrage sur les bords de coupe en plastique et une pureté de l'oxygène ayant un impact significatif sur la qualité de la découpe.

Réflectivité de la surface du matériau

La réflectivité de la surface du matériau affecte l'absorption du faisceau laser. Les matériaux non métalliques absorbent bien, tandis que les métaux comme l'or, l'argent, le cuivre et l'aluminium ont une faible absorption. Les facteurs incluent les matériaux métalliques nécessitant une puissance initiale suffisante pour la pénétration, l'état de surface, la couche d'oxyde affectant l'absorption et l'absorbance affectant le chauffage initial.

Influence du chalumeau de coupe et de la buse

Une conception et un entretien appropriés du chalumeau et de la buse de découpe sont essentiels pour une bonne qualité de découpe. Les problèmes incluent la pollution ou les dommages de la buse affectant les performances de découpe, le mauvais alignement de la buse affectant la qualité et la taille de la découpe, et la prise en compte du diamètre de la buse et de la distance par rapport à la surface de la pièce.

Influence du système optique externe

Le système de trajet optique externe doit transmettre avec précision le faisceau laser à la pièce. Les facteurs à prendre en compte sont notamment la vérification et le réglage réguliers des éléments optiques, la pollution ou la surchauffe des lentilles affectant la transmission et la focalisation de l'énergie du faisceau, ainsi que tout changement des éléments optiques affectant la qualité et les performances de coupe.

Lors du fonctionnement réel, il convient de prêter attention aux six facteurs ci-dessus qui affectent l’effet de coupe d’une machine de découpe laser.

Comment choisir une machine de découpe laser adaptée au métal

En tant que fabricant envisageant d'acquérir un graveur laser, plusieurs facteurs clés doivent être pris en compte pour prendre une décision éclairée. La première question à se poser est de savoir avec quels matériaux vous travaillerez, car cela vous aidera à déterminer si vous avez besoin d'un système laser CO2 ou à fibre optique.

Ensuite, vous devez déterminer la taille maximale du matériau qui pourra être placé dans la machine, ce qui vous aidera à affiner le modèle du système. Les contraintes d'espace dans votre installation influenceront également cette décision. Après avoir sélectionné la source laser et la taille du modèle, le prochain facteur critique est la puissance.

Déterminer les besoins en énergie

Pour déterminer les besoins en énergie de votre machine laser, tenez compte de l'épaisseur maximale du matériau à découper et du volume de production quotidien. Ces facteurs sont essentiels pour sélectionner la machine laser adaptée à vos besoins.

Facteurs généraux à prendre en compte

- Pouvoir: La puissance de la machine laser est cruciale car elle détermine l'épaisseur des matériaux qu'elle peut découper. Pour les matériaux épais, une machine laser de forte puissance est nécessaire. Pour les matériaux fins, une puissance de sortie plus faible peut suffire.

- Prix: Les machines laser peuvent être coûteuses, allant de quelques milliers à des dizaines de milliers de dollars. Établissez un budget avant d'acheter et comparez les prix en naviguant en ligne et en discutant avec différents revendeurs.

- Qualité: Assurez-vous que la machine laser est fabriquée à partir de matériaux de haute qualité et qu'elle a une bonne réputation. Recherchez différentes marques et lisez les avis pour trouver les meilleures options. Demandez conseil à vos pairs du secteur.

- Taille du lit: La taille du plateau détermine la taille maximale du matériau que vous pouvez couper. Si vous devez couper de grandes pièces, choisissez une machine avec un plateau de grande taille. Pour des pièces plus petites, un plateau plus petit sera suffisant.

- Refroidissement et ventilation : Les machines laser génèrent une chaleur importante. Un refroidissement et une ventilation adéquats sont donc essentiels. La machine doit être dotée d'un bon système de refroidissement pour éviter la surchauffe et d'une ventilation adéquate pour permettre à la chaleur de s'échapper.

- Configuration logicielle requise : Les machines laser sont équipées de leur propre logiciel et doivent pouvoir se connecter à votre ordinateur pour transférer des fichiers. Assurez-vous que le logiciel est compatible avec vos programmes de conception, comme la CAO.

- Surface au sol: Les machines laser varient en taille, de quelques pieds à plusieurs mètres. Mesurez la zone où vous prévoyez d'installer la machine pour vous assurer que vous disposez d'un espace suffisant.

- Accessoires: Les machines laser sont souvent livrées avec divers accessoires, tels que des mandrins, des gabarits et des logiciels supplémentaires. Recherchez les accessoires inclus et ceux que vous devrez peut-être acheter séparément.

- Entretien: Les machines laser nécessitent un entretien régulier. Familiarisez-vous avec les exigences d'entretien, notamment le nettoyage, la lubrification et l'alignement périodique du faisceau laser.

- Spécifications du laser : Assurez-vous que la machine peut couper les types de matériaux spécifiques dont vous avez besoin. Par exemple, si vous devez couper du métal, vérifiez que la machine est conçue à cet effet.

- Résonateur laser : La qualité du faisceau laser dépend de la qualité du résonateur laser. Choisissez une machine dotée d'un résonateur laser de haute qualité pour garantir les meilleures performances du faisceau laser.

- Tête de coupe : Recherchez le type de tête de coupe fournie avec la machine. Certaines machines ont des têtes de coupe fixes, tandis que d'autres ont des têtes de coupe mobiles. Pour couper de gros morceaux, une tête de coupe mobile est préférable.

Comment Krrass optimise votre processus de découpe

Krrass, un fabricant leader de produits industriels machines de découpe laser, se consacre à révolutionner vos opérations de découpe. Voici comment Krrass peut dynamiser votre processus de fabrication :

Technologie de pointe

Les machines Krrass utilisent une technologie laser de pointe pour garantir une précision et une efficacité inégalées. Que vous ayez besoin de couper des feuilles fines ou des matériaux plus épais, Krrass offre la polyvalence nécessaire pour répondre à vos besoins de coupe spécifiques.

Haute puissance et précision

Les machines de découpe laser Krrass sont dotées d'options laser haute puissance qui peuvent facilement couper différentes épaisseurs de matériaux tout en conservant une précision exceptionnelle. Des systèmes de focalisation avancés et des résonateurs laser de haute qualité garantissent que chaque coupe est précise et propre, réduisant ainsi le besoin de traitement secondaire.

Déchets de matériaux minimes

L'un des principaux avantages des découpeuses laser Krrass est leur capacité à produire un trait de coupe étroit. Cette précision minimise le gaspillage de matériau, ce qui conduit à une utilisation plus efficace des ressources et à des économies de coûts. Le faisceau laser petit et précis garantit des coupes nettes avec une perte de matériau minimale.

Logiciel convivial

Les machines Krrass sont équipées d'un logiciel intuitif qui simplifie l'utilisation et s'intègre parfaitement à vos programmes de conception existants. Cette compatibilité garantit un flux de travail fluide de la conception à la production, permettant un téléchargement et une exécution faciles des plans de coupe.

Robuste et fiable

Fabriquées avec des matériaux et des composants de haute qualité, les machines Krrass sont conçues pour durer et être fiables à long terme. Leur construction robuste minimise les temps d'arrêt et les coûts de maintenance, garantissant un fonctionnement continu et une productivité élevée.

Polyvalence dans les applications

Les découpeuses laser Krrass sont extrêmement polyvalentes et adaptées à une large gamme d'applications. Que vous produisiez des pièces automobiles, des équipements médicaux ou des conceptions personnalisées complexes, ces machines peuvent tout gérer avec facilité. La capacité d'exécuter des coupes et des contours complexes les rend idéales pour diverses industries.

Rentabilité

Investir dans une machine de découpe laser Krrass peut vous permettre de réaliser d'importantes économies au fil du temps. En interne, vous éliminez le recours à des services tiers, réduisez les délais de production et obtenez un meilleur contrôle sur vos projets. Ce gain d'efficacité et de flexibilité peut améliorer votre rentabilité et votre compétitivité.

Fonctionnalités de sécurité améliorées

Krrass accorde une grande importance à la sécurité dans la conception de ses découpeuses laser. Des systèmes de refroidissement avancés, une ventilation adéquate et des enceintes de protection contribuent à garantir un environnement de travail sûr. Ces mesures de sécurité contribuent également à la longévité et à la fiabilité des performances des machines.

Assistance et formation complètes

Krrass propose une assistance et une formation complètes pour ses machines de découpe laser. De l'installation et de la configuration à la maintenance continue et au dépannage, Krrass fournit les ressources et l'expertise nécessaires pour garantir le bon déroulement de vos opérations.

En résumé, Krrass optimise votre processus de découpe en proposant des solutions de découpe laser de haute qualité, fiables et polyvalentes. En choisissant Krrass, vous investissez dans une technologie de pointe qui améliore la précision, l'efficacité et la rentabilité, améliorant ainsi considérablement vos capacités de fabrication. Si vous avez besoin d'aide, n'hésitez pas à nous appeler, notre équipe vous apportera le meilleur soutien.