Table des matières

Aperçu

L'assiette Machine à cintrer les rouleaux est l'un des huit principaux produits des machines de forgeage et entre dans la catégorie des machines de correction de pliage.

Le Machine à cintrer les rouleaux Il s'agit d'un équipement de formage de métaux qui utilise le principe du cercle à trois points pour façonner des tôles. Le mouvement et la rotation du cylindre de travail, dont les axes sont parallèles entre eux, entraînent une flexion élastoplastique continue de la tôle, ce qui conduit à la création d'une forme prédéterminée et d'une pièce de précision.

Le cylindre de travail est le principal composant de travail et convertit l'énergie mécanique et hydraulique en énergie cinétique pour faciliter son changement de position et sa rotation. Cela permet de plier et de laminer facilement des tôles en pièces courbes ou cylindriques à courbure simple ou multiple à froid, à moyen ou à chaud.

En modifiant la forme du rouleau ou en ajoutant un dispositif d'enroulement conique, le flux de matière peut être limité et la vitesse de déplacement des différentes pièces d'une même pièce peut être modifiée. Cela permet de créer des pièces en arc ou en cylindre avec des formes à courbure simple ou multiple telles que des ellipses, des carrés et des formes asymétriques.

Deux méthodes, le pliage à la presse et le cintrage, permettent de plier la tôle en formes simples ou en arc avec une ou plusieurs courbures. Le pliage à la presse est réalisé sur une presse hydraulique ou une presse plieuse à l'aide d'un outil, en s'appuyant principalement sur le pliage plastique transversal. Le processus de pliage est un processus discontinu point par point ou sectionnel.

Par rapport au pliage à la presse, le pliage au rouleau présente les avantages suivants :

Le processus de pliage est un pliage élastique-plastique continu avec un faible retour élastique et une force de traction définie, ce qui permet un formage précis, des pliages de haute qualité et une efficacité de travail élevée.

L’absence de formage à l’emporte-pièce réduit les coûts opérationnels.

Le pliage à la rouleuse nécessite une force de pliage inférieure à celle du pliage à la presse et le coût d'une plieuse à la rouleuse est inférieur à celui d'une presse hydraulique.

Avec l'ajout d'équipements auxiliaires, le cintrage au rouleau peut également être utilisé pour créer des pièces coniques et cintrer des tuyaux et des profils.

En conséquence, la cintreuse de plaques est largement utilisée dans diverses industries telles que la fabrication de chaudières, la construction navale, le pétrole, la chimie, l'hydraulique et la structure métallique.

En Chine, le développement des cintreuses est passé de la mécanique à l'hydraulique et maintenant à la technologie CNC. La technologie de contrôle hydraulique et automatique des cintreuses s'est considérablement améliorée ces dernières années.

Dans les années 1990, les cintreuses de tôles à commande numérique se sont développées rapidement en Chine et ont connu des améliorations continues, devenant de plus en plus matures. La transition de l'automatisation d'une seule machine à une cellule de fabrication flexible a également été achevée.

Une production efficace, précise et de masse est essentielle pour la civilisation industrielle moderne. Le développement d'équipements de correction de pliage à haute efficacité, haute précision, sûrs, respectueux de l'environnement, automatisés, flexibles et intelligents est essentiel pour améliorer le niveau de l'industrie chinoise de fabrication d'équipements, répondre aux besoins de concurrence des entreprises et accroître les avantages économiques.

La situation générale des cintreuses de rouleaux en Chine

2.1 Rôle important de la cintreuse de rouleaux dans l'industrie de fabrication d'équipements

La demande de cintreuses de tôles est en hausse en raison du développement de diverses industries telles que l'aéronautique, l'armement militaire, l'automobile, les locomotives et le matériel roulant, les instruments et les compteurs, la construction navale, l'industrie chimique, les récipients sous pression, la métallurgie, les machines d'ingénierie et les composants métalliques. Les exigences en matière de précision du laminage des tôles augmentent également.

L'industrie chinoise de la construction navale a des exigences plus élevées en matière de fonctionnalité, de fiabilité, de sécurité et d'automatisation des cintreuses ordinaires et marines avec fonctions de composé d'enroulement en raison de la croissance rapide de l'industrie manufacturière.

L'industrie de l'énergie électrique, qui comprend l'énergie au charbon, l'énergie hydraulique, l'énergie nucléaire et l'énergie éolienne encouragées par la politique nationale d'énergie propre, nécessite de grands ensembles de cintreuses pour les pipelines et les pylônes.

La tendance vers des cuves sous pression de grande taille et à paramètres élevés devient de plus en plus évidente dans des industries telles que le pétrole offshore, le gaz naturel, la pétrochimie et la chimie du charbon. Les machines de laminage de plaques à grande échelle, capables de former des plaques épaisses et à haute résistance, sont essentielles pour produire des réacteurs d'hydrogénation de mille tonnes, des réacteurs de liquéfaction du charbon de deux mille tonnes et des réservoirs sphériques de gaz naturel de 10 000 mètres cubes.

À l'avenir, les exigences en matière d'efficacité énergétique, d'économie de matériaux et de réduction des découpes deviendront de plus en plus élevées. L'utilisation de cintreuses de tôles comme équipement de traitement devrait augmenter l'efficacité de 10 à 40 fois et économiser plus de 601 TP3T de matériaux.

Les données montrent que 70% de la production d'acier doit être déformée et que 2/3 de l'acier utilisé dans l'industrie du formage des métaux doit être traité. Pour 10 000 tonnes de tôles, de tubes et de profilés à retraiter, il faut une cintreuse de tubes, une cintreuse à rouleaux et une cintreuse à rouleaux de profilés.

2.2 Situation actuelle de la machine de pliage de tôles

Ces dernières années, l'industrie des cintreuses de rouleaux en Chine a connu une croissance significative et ses capacités de fabrication se sont améliorées. Cela a eu un impact significatif sur l'amélioration du niveau de fabrication des équipements et la promotion du processus d'industrialisation en Chine.

1) Principaux types et caractéristiques de la cintreuse de tôles

Les cintreuses de tôles peuvent être classées en plusieurs catégories en fonction de divers facteurs :

Nombre de rouleaux de travail : deux rouleaux, trois rouleaux, quatre rouleaux ou plusieurs rouleaux

Disposition des rouleaux : symétrique ou asymétrique

Position de l'axe du rouleau : horizontal ou vertical

Mode de réglage du rouleau : réglage vers le haut ou vers le bas

Mode de conduite principal : mécanique ou hydraulique

Mode de transmission du rouleau : entraînement supérieur, entraînement inférieur ou entraînement complet

Type de corps de palier : ouvert ou fermé (marin)

Fonction : commune ou polyvalente

Méthode de laminage : laminage à froid, laminage à chaud ou laminage à chaud

Mode de contrôle : contrôle de courant fort, contrôle NC ou contrôle CNC

Le tableau 1 présente les principaux types de cintreuses de tôles en fonction du nombre de rouleaux de travail, de la disposition des rouleaux, des méthodes de réglage de la position, etc. Les types courants de cintreuses à trois rouleaux comprennent :

Type symétrique

Type courbé vers le bas

Type horizontal vers le bas

Rouleau supérieur de type croisé (rouleau supérieur de type universel)

D'autres types courants de cintreuses de plaques comprennent :

Plieuse à quatre rouleaux (type courant)

Plieuse à deux rouleaux

Plieuse verticale à trois rouleaux

Plieuse marine

2) Historique du développement et situation actuelle de la cintreuse de plaques

La production spécialisée de cintreuses de tôles en Chine a commencé au début des années 1970 avec le développement d'une cintreuse symétrique à trois rouleaux avec transmission mécanique. Bien qu'elle ait une structure simple, elle ne pouvait pas pré-cintrer les extrémités des tôles, ce qui entraînait une faible efficacité de production et une augmentation des coûts de main-d'œuvre et de matériaux.

À la fin des années 1970, Changzhi Iron and Steel (Group) Forging Machinery a développé avec succès une cintreuse de tôles à quatre rouleaux avec transmission mécanique capable de pré-cintrer les deux extrémités de la tôle. Cependant, cette machine avait une structure volumineuse, une consommation de matériaux élevée et un cycle de fabrication long.

Au milieu des années 1980, l'usine a introduit la cintreuse hydraulique à quatre rouleaux et la cintreuse à trois rouleaux avec réglage hydraulique du niveau. Ces machines permettent non seulement de pré-cintrer la tôle, mais également de réaliser le formage des cylindres après le soudage, ce qui a permis d'améliorer de 2 à 3 fois l'efficacité du travail par rapport au modèle d'origine.

À la fin des années 1980, des cintreuses à trois ou quatre rouleaux à commande numérique et par ordinateur ont fait leur apparition sur le marché chinois. Ces machines avaient les fonctions de mise à niveau automatique du rouleau de travail et de levage synchrone du rouleau de travail dans un état incliné, avec une précision synchrone entre les rouleaux de travail contrôlée à ± 0,2 mm.

Au début des années 1990, Changzhi Forging a développé la cintreuse de tôles à trois rouleaux de type arc descendant et la cintreuse de tôles à quatre rouleaux de type arc descendant. Ces machines pouvaient pré-cintrer et rouler la tôle en un seul processus de chargement et de déchargement, et avaient une force de pliage raisonnable, un poids léger et une structure compacte. La cintreuse de tôles à quatre rouleaux incurvés était particulièrement adaptée au laminage de cylindres de petit diamètre, avec un diamètre de cylindre minimum de 1,1 à 1,2 fois le diamètre du rouleau supérieur.

Au milieu des années 1990, Changzhi Forging a adopté la technologie d'entraînement principal à confluence de quatre moteurs et l'a appliquée à la structure de régulation de type horizontal descendant pour les cintreuses à trois rouleaux de grande taille. La première cintreuse à trois rouleaux de type horizontal descendant à grande échelle CDW11XNC -140×4000 a été développée pour le projet des Trois Gorges, et en 2002, l'usine a produit la cintreuse à trois rouleaux de type horizontal descendant CDW11XNC -160/250×4000 pour l'usine de machines chimiques de Nanjing.

La Chine est actuellement en mesure de produire la plus grande cintreuse de tôles horizontale à trois rouleaux à régulation descendante. Cette machine peut laminer des tôles froides d'une épaisseur allant jusqu'à 250 mm et des tôles à chaud d'une épaisseur allant jusqu'à 400 mm. La largeur maximale de la tôle pouvant être traitée est de 3000 mm à 4500 mm, et la pression des rouleaux supérieurs et inférieurs peut atteindre 40000 kN à 60000 kN.

Les principaux fabricants nationaux de cintreuses horizontales à trois rouleaux de grande taille de type descendant sont Changzhi Forging, Hubei Ezhong et Tai'an Hualu. La figure 2 montre la cintreuse horizontale à trois rouleaux de type descendant CDW11XNC -40×8000.

Fig. 2 CDW11XNC - Plieuse horizontale à trois rouleaux de type descendant 40×8000

Fig. 2 Plieuse horizontale à trois rouleaux de type descendant CDW11XCNC-40×8000

La machine est capable de laminer des plaques d'une épaisseur maximale de 40 mm, d'une largeur maximale de 8 000 mm, d'une limite d'élasticité de 240 MPa et d'un diamètre de bobine à pleine charge minimum de ø 2 500 mm, avec un diamètre de bobine minimum de ø 900 mm.

La machine compense la déflexion du rouleau supérieur grâce à l'utilisation d'un mécanisme à coin, entraîné par un moteur, un réducteur et une vis, qui ajuste la déflexion du rouleau inférieur.

Le système CN peut calculer et générer automatiquement des programmes en fonction de paramètres tels que l'épaisseur de la plaque, la largeur, le diamètre du tambour, la limite de rendement, etc., permettant ainsi un contrôle automatique.

Pour permettre le laminage de plaques extra-longues et fines (où le rapport épaisseur/largeur est faible), Changzhi Forging a développé un nouveau type de cintreuse à trois rouleaux de type symétrique ou horizontal descendant, dotée d'un rouleau de secours et d'une traverse sur le rouleau supérieur (comme illustré dans la Fig. 3).

Fig. 3 Plieuse horizontale à trois rouleaux CDW11XNC-8×9500 de type descendant

Fig. 3 Machine de pliage horizontale à trois rouleaux de type descendant CDW11XCNC-8×9500

La machine est principalement alimentée par trois rouleaux à corps de roulement inclinable, capables de laminer des pièces cylindriques fermées. Elle est également équipée d'un contrôle par ordinateur, ce qui la rend particulièrement adaptée au laminage de pièces cylindriques longues à parois minces et à courbures multiples.

La cintreuse à trois rouleaux avec un rouleau supérieur de type croisé (rouleau supérieur de type universel) a été fabriquée avec succès pour la première fois par la First Heavy Machinery Factory au début des années 1980. À la fin des années 1980, des entreprises comme Nantong Hengli Heavy Industry ont commencé à la produire de manière professionnelle.

La machine ne nécessite que le réglage du rouleau supérieur pour effectuer le laminage et le précintrage des plaques. Le rouleau inférieur est fixe, ce qui facilite l'utilisation pour le laminage des matériaux et des plaques. Cependant, la grande structure de la machine peut être difficile, ce qui la rend plus adaptée au laminage de plaques d'une épaisseur inférieure à 80 mm à 100 mm.

La cintreuse de tôles marines a été fabriquée pour la première fois par First Heavy Machinery Factory et Changzhi Forging. Au départ, elle avait une structure symétrique avec des spécifications telles que W11TNC-20×8000 et W11TNC-25×9000. À mesure que la production de construction navale chinoise augmentait rapidement et que l'industrie de la construction navale passait de faible à forte, la cintreuse marine s'est développée en un type horizontal descendant en plus de sa structure symétrique.

Cette machine est capable de laminer et de précintrer des pièces courbes et coniques, et peut cintrer des plaques d'acier à l'aide d'une matrice de cintrage. Elle fonctionne à la fois comme une lamineuse et une cintreuse. La technologie de compensation de déflexion pour les cylindres de travail supérieur et inférieur, la technologie d'entraînement indépendant bidirectionnel du cylindre de travail et la technologie de contrôle numérique pour le cintrage et les paramètres du processus de cintrage ont atteint un niveau de classe mondiale.

Actuellement, la pression descendante maximale du rouleau supérieur de la cintreuse de tôles marines domestique est de 22 000 kN. La largeur des tôles laminées ou pliées peut atteindre plus de 21 000 mm, répondant ainsi aux besoins de l'industrie de la construction navale.

La figure ci-dessous montre la cintreuse marine à trois rouleaux Changzhi Forging CDW11TNC-32×13500 et la cintreuse marine horizontale descendante à trois rouleaux CDW11TXNC-22000kN×16000 mm, respectivement. Les principaux fabricants nationaux de cintreuses marines sont Changzhi Forging, Tai'an Hualu et Nantong Hengli.

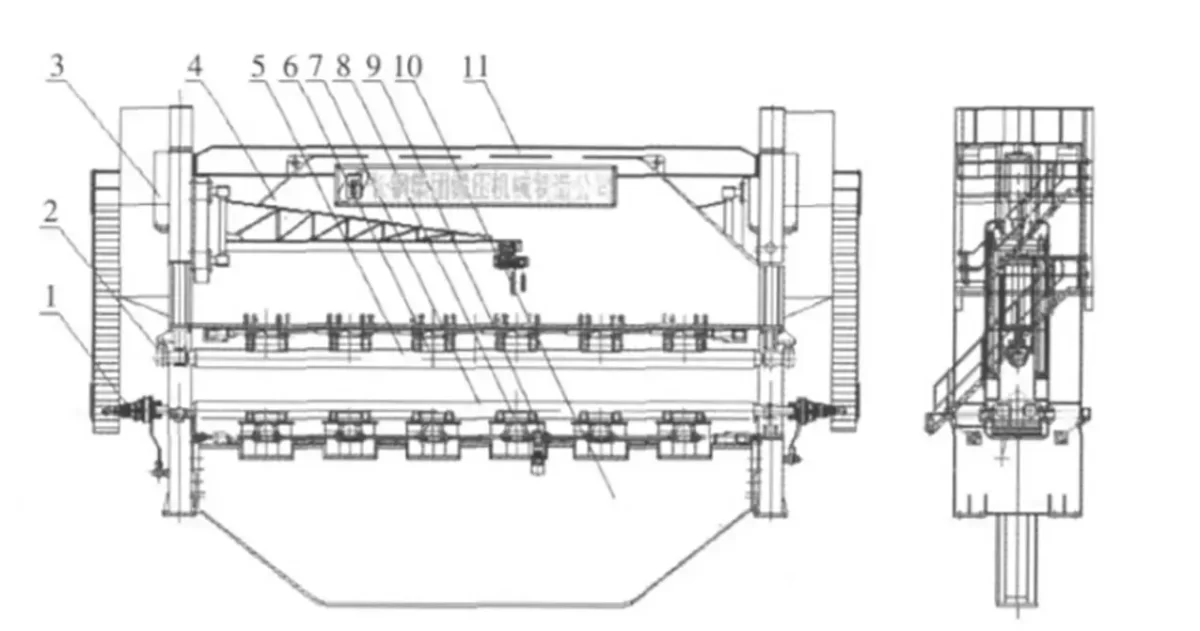

Système d'entraînement principal 2. Châssis 3. Vérin à huile principal 4. Poutre supérieure

Rouleau de travail supérieur 6. Rouleau d'appui supérieur 7. Rouleau de travail inférieur 8. Rouleau d'appui inférieur

Dispositif de déplacement horizontal du rouleau inférieur 10. Traverse inférieure 11. Poutre de liaison

La cintreuse verticale est une cintreuse à trois ou quatre rouleaux, dont l'axe est perpendiculaire au plan horizontal. Le type le plus couramment utilisé est la cintreuse verticale symétrique à trois rouleaux.

Changzhi Iron and Steel (Group) Forging a fabriqué des équipements tels que CDW11TNC-36×1000 et 12×2000 pour diverses industries, notamment les industries pétrolières et chimiques.

La première usine de machines lourdes a adopté la technologie de la société britannique Hugh Smith et a conçu et produit une série de cintreuses verticales avec un seul rouleau principal. Elle a fabriqué une cintreuse verticale de 30 000 kN x 3 600 mm.

Par rapport aux cintreuses horizontales, les cintreuses verticales présentent l'avantage d'être légères, d'occuper moins d'espace au sol et d'avoir une consommation d'énergie plus faible, ce qui entraîne une intensité de travail réduite, en particulier dans le laminage à chaud.

La cintreuse à deux rouleaux possède un rouleau en acier rigide comme rouleau supérieur et un rouleau élastique avec un noyau de rouleau en acier enveloppé dans un revêtement élastique comme rouleau inférieur.

Le façonnage rotatif avec utilisation de milieux élastiques (RSEM) est une méthode avancée de pliage de pièces en tôle avec un milieu élastique.

Actuellement, des entreprises telles que Changzhi Forging et d’autres disposent de la technologie pour concevoir et fabriquer ces produits, et l’École de génie mécanique et électrique de l’Université d’aéronautique et d’astronautique de Nanjing en a également développé une.

La figure 6 illustre la cintreuse à deux rouleaux produite par Changzhi Forging. Le rouleau supérieur est un rouleau élastique constitué d'un noyau de rouleau en acier avec un revêtement élastique, tandis que le rouleau inférieur est un rouleau en acier rigide. La machine est dotée d'une structure de décharge par le bas.

Fig. 6 Dessin d'ensemble d'une cintreuse de tôles à deux rouleaux

Fig. 6 Dessin d'ensemble d'une cintreuse de tôles à deux rouleaux

La cintreuse à deux rouleaux a été inventée par Kauffman aux États-Unis. Depuis lors, des pays comme la Grande-Bretagne, le Japon, la France, l'Italie et la Russie ont également maîtrisé cette technologie et produit des machines-outils CNC hautement automatisées. Ces machines sont utilisées pour fabriquer diverses pièces à parois minces dans des industries telles que l'aviation, la chimie et les produits civils. Les pièces comprennent des coques cylindriques et coniques, des sections de tuyaux, des pièces à parois minces de forme spéciale, des pièces à parois minces avec diverses unités et des sections de plaques raidies ou ondulées.

Comparé aux technologies de cintrage à trois et quatre rouleaux, le procédé RESM présente plusieurs caractéristiques et avantages notables :

Haute précision dans le formage des pièces : le procédé RESM permet d'obtenir un degré élevé de précision dans la courbure et le parallélisme des bords après pliage, le bord droit restant inférieur à l'épaisseur de la plaque, ce qui le rend idéal pour le formage de tôles poreuses et de plaques nervurées avec des couches protectrices.

Courbure et rendement de pliage élevés : le processus de pliage par roulage implique une déformation progressive sous faible pression, ce qui réduit le risque de froissement et de fissuration pendant le formage. La faible force requise pour le formage le rend également adapté aux matériaux difficiles à déformer comme les alliages de titane, l'acier inoxydable et les matériaux composites.

Efficacité de production élevée : le processus RESM est pratique à utiliser et dispose d'une vitesse de rouleau de travail élevée, ce qui améliore la productivité du travail.

Bonne qualité de surface : L'utilisation d'un milieu élastique protège la surface des rayures lors du pliage et du formage, préservant ainsi la qualité de la surface, en particulier pour les tôles avec couches protectrices et surfaces polies.

Cependant, il y a aussi quelques inconvénients à prendre en compte :

Polyvalence limitée : La nécessité d'utiliser des chemises sur le rouleau supérieur pour les cylindres avec différentes courbures signifie que RESM n'est pas idéal pour les produits avec de nombreuses variétés et de petits lots.

Limitations d'épaisseur de traitement : RESM est généralement limité au traitement de feuilles d'une épaisseur inférieure à 10 mm.

En conclusion, la technologie RESM a un large éventail d'applications potentielles. Actuellement, alors que l'industrie chimique chinoise et les industries telles que les chaudières et les récipients sous pression continuent de se développer, la demande de cintreuses pour plaques épaisses et à haute résistance à commande numérique augmente. Parallèlement, le développement des industries des camions-citernes et des réservoirs de pétrole entraîne le besoin de petites cintreuses capables de traiter des plaques minces, des types très longs, des courbures multiples et une commande numérique. L'avenir de la technologie de pliage impliquera également le développement d'unités de pliage flexibles, avec les cintreuses CNC comme centre.

3) Contrôle automatique de la machine à rouler les plaques

La cintreuse mécanique utilise généralement un contrôle à courant fort, tandis que la cintreuse hydraulique de plaques utilise un contrôle NC (commande numérique). Le système de contrôle NC est principalement utilisé pour synchroniser le contrôle de position des cylindres à huile aux deux extrémités du rouleau de travail de manière statique et dynamique.

Dans le processus de laminage, le contrôle est principalement effectué par l'opérateur en fonction de son expérience. La rouleuse à commande numérique permet cependant un contrôle automatique et offre une précision de laminage élevée, une efficacité et une facilité d'utilisation. Elle convient aussi bien au laminage par lots qu'au laminage de petites séries de pièces uniques.

Actuellement, diverses cintreuses telles que la cintreuse horizontale descendante, la cintreuse courbée descendante, la cintreuse à trois rouleaux mobiles en croix à rouleaux supérieurs, la cintreuse à deux rouleaux, la cintreuse à quatre rouleaux de type ordinaire et en arc, la cintreuse marine, entre autres, sont équipées de fonctions CNC.

Le composant principal de ces machines est un automate de traitement informatique industriel, qui non seulement synchronise de manière dynamique et statique les cylindres à huile gauche et droit du cylindre de travail, mais calcule et optimise également automatiquement les paramètres du processus tels que les temps de laminage, la quantité de réduction à chaque fois, le mouvement horizontal du cylindre inférieur, la vitesse d'alimentation de la tôle, le rayon de formage théorique, la charge sur chaque cylindre et le bord droit résiduel minimal pendant le pré-cintrage. Cette optimisation est basée sur des paramètres tels que l'épaisseur, la largeur, le diamètre du tambour et la limite de rendement, entre autres.

Cependant, la disposition des rouleaux supérieurs et inférieurs de la cintreuse à trois rouleaux est décalée, ce qui rend difficile le contrôle de la vitesse d'alimentation de la tôle et, par conséquent, un véritable contrôle numérique n'est pas possible. En revanche, la cintreuse à quatre rouleaux et la cintreuse à deux rouleaux peuvent contrôler avec précision la vitesse d'alimentation de la tôle, ce qui permet un véritable contrôle CNC.

Changzhi Forging a développé avec succès une cintreuse à quatre rouleaux CNC, comblant le vide national et étant comparable aux produits des fabricants de cintreuses de plaques avancées du monde entier.

Le rouleau supérieur d'une plieuse à quatre rouleaux à commande numérique (NC) est le rouleau d'entraînement principal, alimenté par un moteur à courant continu. La vitesse et la position sont contrôlées par un système en boucle fermée, composé d'un régulateur de vitesse à courant continu, d'un moteur à courant continu et d'un encodeur photoélectrique, pour assurer un contrôle précis de l'alimentation en tôle.

Le rouleau inférieur et les rouleaux des deux côtés sont entraînés par des vérins hydrauliques pour le mouvement ascendant et descendant. Le PLC (automate programmable) compare le signal d'entrée (Ur) avec le signal de rétroaction (Up) collecté par le capteur de déplacement et ajuste le signal d'entrée (△U) en conséquence. Ce signal d'entrée est ensuite converti en format numérique/analogique (D/A) et utilisé pour entraîner le système hydraulique, garantissant un contrôle précis de la position du rouleau inférieur et des deux rouleaux.

Le système de contrôle de la cintreuse à quatre rouleaux CNC est composé du matériel suivant : un contrôleur de vitesse numérique CC Eurotherm série 590, un PLC Omron C200HX, une interface homme-machine à écran tactile Mitsubishi A970GOT, un capteur de déplacement de haute précision et un écran d'affichage connecté au processeur C200HX via une communication standard RS232.

En fonction de paramètres tels que l'épaisseur, la largeur, le diamètre, la limite d'élasticité et le coefficient de correction du retour élastique, la cintreuse à quatre rouleaux à commande numérique peut calculer et optimiser automatiquement les paramètres du processus, notamment les temps de laminage, le déplacement du rouleau inférieur et du rouleau latéral, la vitesse d'alimentation de la tôle, le rayon de formage théorique, la charge sur chaque rouleau, l'inclinaison du rouleau supérieur et le bord droit résiduel minimal pendant le pré-cintrage. La machine permet également un contrôle automatique.

Le contrôle précis de la vitesse d'avance de la tôle et de la position du rouleau latéral et du rouleau inférieur permet un véritable laminage CNC. La machine peut stocker 100 programmes et a la capacité de modifier et d'appeler des programmes, ainsi que des fonctionnalités telles que l'autodiagnostic des erreurs, l'alarme, la surveillance de l'état et la mémoire de mise hors tension.

4) Unité de traitement flexible de bobine

L'unité de traitement flexible de bobines est généralement équipée d'une machine à rouler à commande numérique et de divers autres équipements, notamment un système de prétraitement pour la partie avant de la plaque et un système de livraison de produit fini pour la partie arrière.

L'unité est contrôlée par un système de contrôle qui peut être constitué d'un ou de plusieurs ordinateurs, formant un système de traitement automatisé pour la plaque de bobine.

L'intégration des flux d'informations et de matériaux dans le système de cintreuse CNC permet un traitement efficace et automatisé de petits lots.

Par conséquent, cette unité offre une grande précision, une grande efficacité et une grande flexibilité, ce qui en fait un système de fabrication idéal.

Lors du laminage, le manipulateur de chargement prend le matériau en plaque de la table de stockage de plaques et le place sur la table de travail de chargement. Le manipulateur aligne ensuite la plaque et l'envoie à la cintreuse de plaques.

Au fur et à mesure que le processus de laminage se poursuit, le manipulateur fixe la pièce en fonction de sa forme, de son épaisseur et de son diamètre. Il fixe la pièce de l'intérieur ou des deux côtés et la soutient avec la courbure de la pièce jusqu'à ce que la forme souhaitée soit formée.

Une fois le processus de laminage terminé, la machine principale libère le corps de roulement et le manipulateur de déchargement pousse la pièce vers l'extérieur. Le manipulateur de déchargement récupère ensuite la pièce et la transporte vers la table du produit fini. Enfin, la machine principale et les manipulateurs reviennent à leurs positions d'origine, prêts pour la prochaine pièce à laminer.

Certaines unités de traitement flexibles de bobines peuvent également être équipées d'installations supplémentaires, telles que le centrage de la tôle, l'inspection cylindrique et le soudage.

L'écart entre la Chine et les pays étrangers

3.1 Brève introduction des cintreuses à rouleaux étrangères

Les principaux fabricants de machines à rouler avancées sont HAEUSLER en Suisse, SCHAFER en Allemagne, PROMAU DAVI MG, SER-TOM et BODRINI en Italie, ROUNDO en Suède, KURI-MOTO au Japon et HUGH SMITH en Grande-Bretagne.

La cintreuse de tôles à quatre rouleaux de HAUSLER en Suisse est la plus réputée, avec sa spécification maximale atteignant 78 000 kN, une épaisseur de tôle de 250 mm et une largeur de tôle de 4 000 mm, avec seulement 1,28 fois l'épaisseur de la tôle restant comme bord droit.

Dans certaines entreprises, comme l'allemand Schafer, l'italien Davi, l'italien MG, l'italien FAC-CIN, l'italien SERTOM et l'italien BODRINI, la cintreuse horizontale à trois rouleaux de type descendant est courante et est idéale pour le laminage de plaques épaisses et très lourdes.

Au Japon, le type à déplacement transversal à rouleaux supérieurs de KURIMOTO (type universel à rouleaux supérieurs) est plus répandu, et les machines à rouler les plaques marines à grande échelle du britannique HUGH SMITH et de l'italien FACCIN ont un niveau de technologie élevé.

Les cintreuses courbes à trois et quatre rouleaux des marques italiennes PROMAU DAVI et MG sont les plus répandues, l'épaisseur maximale de la cintreuse courbe à trois rouleaux pouvant atteindre 140 mm.

La cintreuse à quatre rouleaux à commande numérique par ordinateur de DAVI est dotée d'un entraînement hydraulique complet et les rouleaux des deux côtés sont en mode de mouvement en arc. Le point tangent entre le rouleau latéral et le rouleau supérieur est plus proche de l'axe central du rouleau supérieur, et le plus petit diamètre du rouleau peut atteindre 1,1 fois celui du rouleau supérieur.

Les côtés droits restants sont courts, avec une résistance de frottement presque nulle entre les mécanismes. L'entraînement planétaire hydraulique est directement couplé aux extrémités de l'arbre du rouleau supérieur et du rouleau inférieur, offrant une efficacité de transmission élevée et un faible encombrement. Les roulements ne nécessitent aucun entretien et ne nécessitent aucune lubrification. La machine est dotée d'une compensation automatique de la vitesse linéaire pour assurer la correspondance des vitesses des rouleaux supérieur et inférieur pendant le laminage.

Le contrôle CNC est disponible et les pièces à courbure simple et multiple peuvent être calculées et programmées automatiquement. Le programme peut être modifié et stocké, et un contrôle réseau est fourni. Il dispose d'une fonction d'affichage en temps réel d'animation 3D et est équipé de REAL AUTO-CAD (CAD/CAM).

3.2 Les principaux problèmes et l’écart entre la Chine et les pays étrangers

On estime que la Chine est le pays qui produit le plus de machines de pliage au monde. Cependant, sa compétitivité globale dans le secteur n'est pas forte. Les principales raisons sont les suivantes :

En termes de composition des produits, une grande partie des cintreuses de tôles domestiques sont de petite à moyenne taille et de qualité inférieure. Bien qu'il existe quelques fabricants qui produisent des cintreuses à grande échelle avec une force de laminage de 40 000 kN et une épaisseur de 160 mm ou plus, elles sont principalement importées. De plus, la valeur ajoutée technique et le taux de contrôle numérique des cintreuses de tôles domestiques sont faibles, les produits étrangers dominant le marché des cintreuses à commande numérique et des cintreuses de tôles flexibles.

Les entreprises étrangères sont capables de fournir des solutions complètes, des équipements complets et des technologies aux clients. Par exemple, la société DAVI propose un ensemble complet d'équipements de formage pour les tours éoliennes, qui répond bien à la demande du marché intérieur. Actuellement, seules des cintreuses individuelles sont disponibles en Chine.

La recherche fondamentale sur le mécanisme de formage, en particulier la formation de tôles extra-épaisses et à haute résistance, la simulation du processus de formage et l'établissement de modèles mathématiques, doivent être renforcées.

Les moteurs hydrauliques domestiques à faible vitesse et à couple élevé ainsi que les réducteurs planétaires à grand couple et à rapport de vitesse élevé qui peuvent être directement couplés à l'extrémité de l'arbre du cylindre de travail ne sont pas suffisants pour le développement des cintreuses de plaques.

Il existe encore un écart important dans le développement spécialisé et l’adaptation des systèmes CNC.

Malgré les progrès réalisés dans la normalisation des cintreuses de plaques en Chine, il existe encore des différences considérables dans les types de machines, les configurations, les paramètres techniques et la sécurité, nécessitant des efforts de normalisation supplémentaires.

La plupart des fabricants nationaux de cintreuses de plaques sont des entreprises privées de petite et moyenne taille, manquant de capacité de développement technologique et de compétitivité globale.

Discussion sur la tendance de développement de la cintreuse de plaques en Chine

Le développement de l'industrie chimique chinoise, ainsi que la croissance des industries des chaudières et des récipients sous pression, ont entraîné une demande accrue de cintreuses horizontales à trois rouleaux de grande taille. Ces machines sont de plus en plus utilisées pour traiter des tôles lourdes, des tôles très épaisses, des tôles à haute résistance et des tôles composites. Dans le même temps, le développement de cintreuses à quatre rouleaux de grande taille est motivé par le besoin d'un formage efficace et précis, d'économies de matériaux et de bords droits restants courts.

La croissance rapide d'industries telles que les pétroliers et les réservoirs de pétrole a créé une demande pour de petites cintreuses de plaques capables de traiter des plaques minces, des types super longs, des courbures multiples et une commande numérique.

L'utilisation de cintreuses comme équipement de traitement principal permet de réaliser un ensemble complet de configurations, offrant aux clients une solution globale. La solution globale pour le formage des tours d'éoliennes mérite également d'être prise en considération.

Le développement futur des unités de pliage de plaques flexibles sera centré sur les cintreuses à commande numérique.

Conclusion

Après des décennies de croissance, l'industrie chinoise des machines de pliage a mis en place un pôle de fabrication bien structuré et une chaîne industrielle efficace. Cela lui a permis de mieux répondre aux besoins de l'industrie nationale de fabrication d'équipements et de stimuler le processus d'industrialisation.

Pour renforcer davantage l'industrie chinoise de fabrication de cintreuses de tôles, il est important que l'industrie profite du plan national de revitalisation industrielle. Cela implique d'accélérer l'ajustement de la structure des produits, de transformer et de moderniser les entreprises, d'intégrer des technologies de pointe venues de l'étranger, de renforcer la capacité d'innovation indépendante et d'élargir la portée de l'industrie.