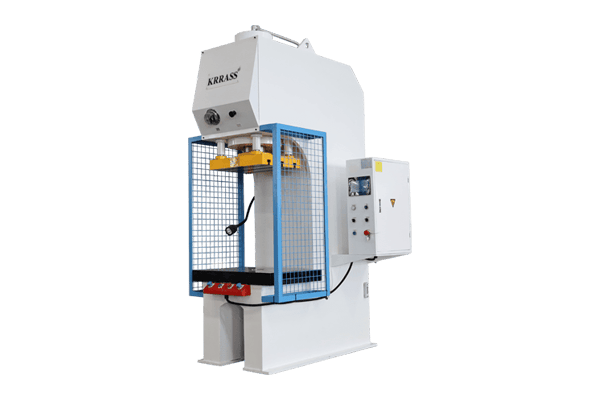

Qu'est-ce qu'une presse hydraulique

Presse hydraulique, également connue sous le nom de presse hydraulique à huile, est un type de machine qui utilise la pression statique liquide pour traiter le métal, le plastique, le caoutchouc, le bois, la poudre et d'autres produits. Il est couramment utilisé dans les processus de pressage et de formage à la presse, tels que : le forgeage, l'emboutissage, l'extrusion à froid, le redressage, le pliage, le bordage, l'étirage de plaques minces, la métallurgie des poudres, l'ajustement à la presse, etc.

Son principe est l'application de la loi de Pascal réalisée par l'utilisation de machines de transmission de pression liquide, de nombreux types. Bien entendu, l'utilisation est également fonction des besoins de diverses choses.

Par exemple, il existe deux catégories de presses hydrauliques et de presses hydrauliques selon le type de liquide utilisé pour transmettre la pression. La pression totale générée par les presses hydrauliques est plus importante et est souvent utilisée pour le forgeage et l'emboutissage.

Les presses hydrauliques de forgeage sont divisées en deux types : les presses hydrauliques de forgeage par matrice et les presses hydrauliques de forgeage libre. Les presses de forgeage par matrice utilisent des moules, tandis que les presses de forgeage libre n'utilisent pas de moules. La première presse hydraulique de 10 000 tonnes fabriquée en Chine est une presse hydraulique de forgeage libre.

Domaine d'application

Le procédé de formage hydraulique a une large gamme d'applications dans les industries de l'automobile, de l'aviation, de l'aérospatiale et des pipelines, principalement pour : les pièces structurelles creuses de section transversale circulaire, rectangulaire ou profilée qui varient le long de l'axe du composant, telles que les raccords de tuyauterie profilés pour les systèmes d'échappement des automobiles ; cadres creux de section transversale non circulaire, tels que les compartiments moteur, les supports de tableau de bord, les cadres de carrosserie (représentant environ 11%-15% de la masse des automobiles) ; pièces en forme d'arbre creux et raccords de tuyauterie complexes, etc.

Les matériaux applicables au processus de formage hydraulique comprennent l'acier au carbone, l'acier inoxydable, l'alliage d'aluminium, l'alliage de cuivre et l'alliage de nickel, etc. En principe, tous les matériaux applicables au formage à froid sont applicables au processus de formage hydraulique. Principalement pour les usines de pièces automobiles, les usines électroniques, les usines électriques, les usines de traitement thermique, les usines de pièces automobiles, les usines d'engrenages, les usines de pièces de climatisation.

Utilisation sécuritaire

- Ceux qui ne comprennent pas les performances structurelles ou les procédures de fonctionnement de la machine ne doivent pas démarrer la machine sans autorisation.

- La machine ne doit pas être révisée ni le moule ajusté pendant le processus de travail.

- Lorsque l'on constate que la machine présente une fuite d'huile grave ou d'autres anomalies (telles qu'une action peu fiable, un bruit élevé, des vibrations, etc.), elle doit être arrêtée pour analyser les causes et essayer de les éliminer, et ne doit pas être remise en production en cas de maladie.

- ne doit pas surcharger ni dépasser la distance excentrique maximale utilisée.

- il est strictement interdit de dépasser la course maximale du coulisseau, la hauteur minimale de fermeture du moule ne doit pas être inférieure à 600 mm.

- La mise à la terre des équipements électriques doit être solide et fiable.

- À la fin de chaque journée de travail, je mets le curseur dans la position la plus basse.

Système d'entretien

- Il est recommandé d'utiliser l'huile de travail n° 32, l'huile hydraulique anti-usure n° 46 et la température de l'huile est comprise entre 15 et 60 degrés Celsius.

- L’huile est strictement filtrée avant d’être autorisée à être ajoutée au réservoir d’huile.

- Le liquide de travail doit être remplacé une fois par an, la première fois ne devant pas dépasser trois mois.

- Le curseur doit être lubrifié fréquemment, la surface exposée de la colonne doit être maintenue propre fréquemment et de l'huile doit être pulvérisée avant chaque travail.

- L'excentricité maximale admissible de la charge concentrée est de 40 mm sous une pression nominale de 500 T. L'excentricité est trop importante pour provoquer une déformation de la colonne ou d'autres phénomènes indésirables.

- Tous les six mois, calibrez et vérifiez le manomètre.

- Lorsque la machine n'est pas utilisée pendant une longue période, la surface de chaque pièce doit être nettoyée et enduite d'huile antirouille.

Maintenance secondaire

- Les machines-outils fonctionnent 5000 heures pour la maintenance secondaire. Les ouvriers de maintenance sont les principaux, les ouvriers d'exploitation doivent participer. En plus de la mise en œuvre du premier niveau de contenu de maintenance, il faut effectuer les travaux suivants et la cartographie des pièces d'usure et des pièces de rechange.

- Couper d'abord le courant pour les travaux de maintenance.

- Guide de colonne de traverse : vérifiez et ajustez le plan de traverse suspendu en rangée, le guide de colonne, la douille de guidage, le curseur, le plateau, afin qu'il puisse réaliser un mouvement fluide et répondre aux exigences du processus. Réparez ou remplacez les pièces défectueuses.

- Lubrification hydraulique : démontage et nettoyage, révision de l'électrovanne, meulage de la vanne, bobine. Ensuite, nettoyez et vérifiez la réparation des bavures légères du piston du cylindre de pompe à huile, remplacez le joint d'huile. Ensuite, calibrez le manomètre. Selon la situation réelle, réparez ou remplacez les pièces d'usure graves. Enfin, conduisez pour vérifier le cylindre d'huile, le piston fonctionne sans à-coups, pas de rampement. La vanne de support peut faire en sorte que la poutre mobile s'arrête à n'importe quelle position avec précision et que la pression réponde aux exigences du processus.

- Électricité : nettoyez d'abord le moteur, vérifiez les roulements et mettez à jour la graisse. Réparez ou remplacez ensuite les composants endommagés. Assurez-vous que l'électricité répond aux exigences de la norme d'intégrité de l'équipement.

- Précision : Calibrez le niveau de la machine et vérifiez et ajustez la précision de la réparation. Assurez-vous que la précision répond aux exigences des normes d'intégrité de l'équipement.

Entretien et maintenance de machines hydrauliques ou besoin de personnel dédié, professionnel, à temps plein pour les entretenir, afin que vous puissiez les utiliser plus longtemps !

Pannes courantes

Extrusion de métal presse hydraulique En fonctionnement, il arrive parfois que des boulons se détachent et tombent dans le cylindre hydraulique jusqu'à la paroi du piston, provoquant de graves rayures. Une fois le problème survenu, la méthode traditionnelle ne permet tout simplement pas de réaliser une réparation sur place, elle ne peut être démontée et transportée que chez le fabricant pour un traitement de soudage par points ou un remplacement de ferraille.

Comme il n'y a pas de pièces de rechange à remplacer, le temps de réproduction des pièces ou de retour à l'usine pour réparation ne peut pas être contrôlé, et les temps d'arrêt prolongés entraînent de graves pertes économiques pour l'entreprise et paient également des coûts de traitement ou de réparation élevés. Afin de répondre aux exigences d'une production continue, il est nécessaire de trouver des méthodes de maintenance pratiques, simples et efficaces pour résoudre le problème de l'équipement, minimiser les temps d'arrêt et réduire les coûts de réparation et de maintenance. La méthode composite polymère peut être utilisée pour la réparation sur site.

Étapes de fonctionnement

- Pièces à gratter cuites à la flamme oxyacétylénique (maîtrisez la température, pour éviter le recuit de surface), l'infiltration pérenne de l'huile de surface métallique cuite, cuite sans étincelles autour.

- Traitement de surface de la partie rayée avec une meuleuse d'angle, profondeur de meulage supérieure à 1 mm, et rainure de meulage le long de la paroi extérieure du cylindre, de préférence rainure en queue d'aronde. Percez plus profondément aux deux extrémités de la rayure pour modifier la force.

- Nettoyer la surface avec un coton dégraissant imbibé d'acétone ou d'éthanol anhydre.

- Appliquez le matériau de réparation mélangé sur la surface rayée ; la première couche doit être fine, uniforme et recouvrir entièrement la surface rayée pour assurer la meilleure liaison entre le matériau et la surface métallique, puis appliquez le matériau sur toute la zone de réparation et appuyez dessus à plusieurs reprises pour vous assurer que le matériau est rempli et atteint l'épaisseur requise, le rendant légèrement plus haut que la surface de la paroi extérieure du cylindre.

- Il faut 24 heures pour que le matériau atteigne pleinement toutes les propriétés à 24 ℃. Afin de gagner du temps, vous pouvez augmenter la température avec une lampe halogène au tungstène. Pour chaque augmentation de température de 11 ℃, le temps de durcissement sera réduit de moitié, la meilleure température de durcissement est de 70 ℃.

- Une fois le matériau durci, utilisez une pierre abrasive fine ou un grattoir pour réparer le matériau au-dessus de la surface de la paroi extérieure du cylindre, la construction est terminée.