Les cintreuses de panneaux sont des outils essentiels dans l'industrie métallurgique, reconnues pour leur précision et leur efficacité dans le pliage des tôles. Ces machines sont largement utilisées dans divers secteurs, notamment l'automobile, l'aéronautique et la construction, où un pliage précis des métaux est crucial. Comprendre l'épaisseur maximale de pliage d'une tôle machine à cintrer les panneaux Il est essentiel de garantir que l'équipement répond aux exigences spécifiques de chaque projet. Ce guide offre un aperçu complet des cintreuses de panneaux, en mettant l'accent sur les facteurs qui influencent leur capacité de pliage et en vous fournissant des informations pour vous aider à choisir la machine la mieux adaptée à vos besoins. Que vous cherchiez à améliorer vos capacités de production ou à investir dans de nouveaux équipements, ce guide vous apportera les connaissances nécessaires pour prendre une décision éclairée.

Table des matières

Qu'est-ce que le pliage de panneaux

Le pliage de panneaux est l'une des nombreuses méthodes utilisées pour la fabrication de tôles. Les procédés automatisés et semi-automatisés, comme le pliage de panneaux CNC, utilisant des plans CAO et FAO, produisent des pièces métalliques aux tolérances serrées. Les systèmes de pliage de panneaux s'appuient sur des cintreuses spécialement conçues. Ce procédé diffère du pliage classique, généralement réalisé sur des presses plieuses ou des matrices progressives.

Selon les besoins spécifiques de l'application, le processus de pliage CNC peut impliquer différents types de pliages de panneaux, notamment :

- Pointu - Dans les virages serrés, le rayon est plus petit que le rayon de courbure minimum, tandis que le centre du rayon est plié pour produire un virage serré.

- Rayon — Un rayon de courbure personnalisé dépend des spécifications uniques du client.

- Flexion par gradins — Un coude à gradins comprend un grand rayon de courbure divisé en plusieurs coudes plus petits, qui forment un rayon légèrement plus grand.

- Ourlet — Ces coudes sont constitués de bords de tôle pliés à 180°, créant un ourlet sur le bord.

Qu'est-ce qu'une cintreuse de panneaux ?

Le CNC souple machine à cintrer les panneaux Il s'agit d'une nouvelle génération de centre de pliage multilatéral entièrement automatique. Ce nouveau produit permet l'automatisation complète du pliage de tôles. Ce centre de pliage doux ne nécessite pas de moules. Il permet de plier des formes complexes de diverses combinaisons, telles que des angles droits, des angles non droits, des arcs, des pliages ascendants et descendants, etc. Il permet de réaliser le pliage multilatéral en un seul positionnement. Il est utilisé dans le formage de pièces métalliques de différentes industries. Actuellement, le centre de pliage doux remplace progressivement les cintreuses CNC.

Composants de la cintreuse de panneaux

Le centre de pliage flexible se compose d'un système de contrôle, d'un système d'exploitation, d'un réducteur, d'un servomoteur, d'une vis, d'un rail de guidage, d'un roulement, d'une pompe à pression négative, d'un fuselage, d'une crémaillère d'alimentation, de couteaux de pliage supérieurs et inférieurs, de couteaux à charnière, d'accessoires pneumatiques, de ventouses, d'accouplements, de circuits d'huile et d'autres systèmes.

Structure d'une cintreuse de panneaux

La cintreuse de panneaux se compose généralement des éléments suivants :

- Corps: Le corps est le corps principal de la cintreuse de panneaux, généralement en acier ou en fonte, avec une résistance et une rigidité suffisantes pour résister à la pression et aux vibrations du processus.

- Matrices supérieures et inférieures : Les matrices supérieures et inférieures sont les pièces maîtresses d'une cintreuse de panneaux et servent à cintrer la tôle selon la forme souhaitée. Elles sont généralement fabriquées en acier allié haute résistance, résistant à l'abrasion et à la corrosion.

- Bras du pendule : Le bras pendulaire est la pièce qui relie les moules supérieur et inférieur et permet aux moules supérieur et inférieur de se déplacer l'un par rapport à l'autre pendant le processus grâce au mouvement du pendule.

- Système opérateur: le système d'exploitation est généralement composé d'un système CNC et d'un système hydraulique, qui est utilisé pour contrôler le fonctionnement de la cintreuse de panneaux et divers paramètres pendant le traitement, tels que l'angle de pliage, le rayon de pliage, la vitesse de pliage, etc.

- Appareil de support : soutenir la tôle à traiter pour assurer la stabilité et la précision de la tôle pendant le traitement.

- Dispositif de serrage : plaque métallique serrée à usiner pour garantir que le processus d'usinage ne se produise pas pendant le mouvement ou le glissement de la plaque.

Inconvénients du pliage traditionnel de la tôle

1 Faible degré d'automatisation : Le pliage de grandes pièces (1m*1m) d'une épaisseur de tôle galvanisée de 1,2 mm nécessite au moins le mode 3+1 (3 ouvriers auxiliaires + 1 ouvrier qualifié).

② Impossible de produire en masse : Pour le pliage de petites pièces (0,5 m * 0,5 m), un ouvrier qualifié doit se reposer après 20 minutes de fonctionnement, et la précision de chaque pliage varie.

③ Risques élevés pour la sécurité : Si les opérateurs ne disposent pas d’une compréhension tacite suffisante, des accidents du travail sont très susceptibles de se produire.

Avantages de la cintreuse de panneaux

1. Vitesse de pliage rapide

L'avantage du centre de pliage flexible réside dans sa grande vitesse de pliage. La nécessité d'ajuster manuellement la direction avant le pliage de la machine CNC entraîne une perte de temps considérable. La vitesse de pliage du centre de pliage flexible est trois fois supérieure à celle de la machine CNC, ce qui réduit considérablement le temps de cycle du pliage multilatéral et multipasse, atteignant 0,5 s/temps. La servocommande intégrale permet de contrôler la précision du produit en 3 s, ce qui permet de réaliser des économies de main-d'œuvre considérables.

2. Aucun moule de pliage requis

Le centre de pliage flexible adopte un moule de pliage universel et réalise le pliage de formes variées grâce à un servocommande multi-axes simultanés. Les cintreuses CNC traditionnelles nécessitent un seul pli et un seul moule, et des moules spéciaux sont personnalisés pour chaque forme de pliage, ce qui est coûteux.

3. Haut degré d'automatisation

Le centre de pliage flexible dispose de nombreuses interfaces pour faciliter la connexion des lignes de production de tôles en amont et en aval. Il peut être connecté à un robot pour réaliser un chargement et un déchargement automatiques et intégrés, et assurer une automatisation complète.

4. Facteur de sécurité élevé

Machine de pliage CNC : Il est nécessaire d'introduire manuellement les pièces pliées dans la machine de pliage pour le pliage, ce qui présente certains risques de sécurité.

Machine de pliage de panneaux CNC : la pièce à plier est automatiquement poussée vers le centre de pliage flexible par la ventouse, puis rétractée automatiquement après pliage. L'ensemble du processus réduit les interventions manuelles et le centre de pliage flexible offre des performances de sécurité accrues.

Résumé

Avec le développement rapide de l'industrie manufacturière, les exigences de processus pour le pliage de tôles sont de plus en plus strictes. Le fonctionnement manuel des cintreuses CNC ne garantit pas la régularité des pièces, ce qui entraîne des erreurs différentes pour chaque pièce et un non-respect des normes. Les centres de pliage de panneaux CNC garantissent la précision du pliage et permettent un contrôle précis de la qualité des pièces.

Les centres de pliage de panneaux CNC ont été largement utilisés dans diverses industries telles que les ustensiles de cuisine, la ventilation, la climatisation, les classeurs, les armoires électriques, les armoires à outils, la protection et la purification de l'environnement, et de plus en plus de personnes choisissent les cintreuses de panneaux CNC.

Dimensions et considérations de conception pour le pliage des panneaux

Avec chaque projet de pliage de panneau, certaines considérations de conception et dimensions influencent le résultat de la pièce.

Ligne de courbure

La ligne de pliage est une ligne droite de chaque côté d'un pli de panneau qui indique le début et la fin d'un pli.

Rayon de courbure

Le rayon de cintrage est la distance entre l'axe du cintrage et sa surface intérieure. Le rayon le plus fréquemment utilisé est un angle de 90°. Pour gagner du temps et de l'argent, Metal Works peut cintrer vers le haut ou vers le bas sur le même plan, pour une production plus efficace.

Les pièces doivent souvent être pliées excessivement pour obtenir le rayon et l'angle de pliage idéaux, en raison de la contrainte résiduelle dans le matériau après pliage, appelée retour élastique. La valeur minimale de pliage dépend du matériau et de l'application, mais dans la plupart des cas, le rayon de pliage doit être au moins égal à l'épaisseur du matériau, ce qui permet d'éviter les fractures.

Angle de courbure

L'angle de pliage, ou rayon de pliage intérieur, est l'angle entre l'aile pliée et sa position initiale avant pliage. Le rayon de pliage intérieur, ajouté à l'épaisseur de la tôle, donne le rayon de pliage extérieur.

Axe neutre

L'axe neutre est la partie de la feuille métallique qui reste non comprimée et non étirée. Sa longueur reste constante.

facteur K

Ce facteur définit l'emplacement de l'axe neutre dans le matériau plié. La formule de calcul du facteur K consiste à diviser l'axe neutre (T) par l'épaisseur de la tôle (t). La valeur du facteur K tend à être supérieure à 0,25, mais inférieure à 0,5.

Tolérance de pliage

La surépaisseur de pliage correspond à la longueur de l'arc de pliage ou à la longueur de l'axe neutre entre les lignes de pliage. Elle permet de calculer la longueur totale à plat, notamment en additionnant la surépaisseur de pliage aux longueurs des ailes.

Soulagement de la courbure

Les applications utilisent des reliefs de pliage si un pli s'étend sur une arête. La profondeur du relief ne doit pas dépasser la somme du rayon de courbure et de l'épaisseur du matériau. Pour éviter les déchirures, le pliage nécessite une encoche de relief.

Hauteur de courbure

La hauteur de pliage (H) doit être au minimum égale à quatre fois l'épaisseur (t) de la tôle, additionnée au rayon de pliage (r). Sinon, une hauteur de pliage trop faible entraînera une déformation de la pièce. La formule de calcul de la hauteur de pliage est la suivante : H = 4t + r.

Pliage près des trous

Le pliage du panneau à proximité des trous sur une pièce peut entraîner une déformation du trou.

Pourquoi les cintreuses de panneaux CNC peuvent-elles remplacer les cintreuses traditionnelles ?

Tout d'abord, la cintreuse de panneaux peut considérablement améliorer l'efficacité de la production. Le processus de pliage traditionnel nécessite une intervention manuelle, ce qui est non seulement inefficace, mais ne garantit pas la précision. Par exemple, le centre de pliage de panneaux Krrass peut plier automatiquement selon un programme prédéfini, sans intervention manuelle, ce qui améliore considérablement l'efficacité de la production. De plus, la cintreuse dispose de divers modes de pliage, permettant une adaptation aux différents besoins de production et une production flexible.

Deuxièmement, l'efficacité de la cintreuse de panneaux peut améliorer considérablement la qualité des produits. Elle est équipée d'un servomoteur de haute précision et d'un système CNC avancé, permettant un contrôle précis du pliage et garantissant une qualité irréprochable. De plus, les panneaux sont dotés de fonctions de détection et de correction automatiques qui surveillent le processus de pliage en temps réel, identifient et corrigent rapidement les problèmes, améliorant ainsi la qualité des produits. Cette technologie de pointe fait de la cintreuse de panneaux un choix idéal pour obtenir des résultats exceptionnels dans les projets de métallurgie.

L'économie de main-d'œuvre des cintreuses de panneaux est indéniable. Le procédé de pliage traditionnel nécessite de nombreuses opérations manuelles, non seulement exigeantes en main-d'œuvre, mais aussi coûteuses. Cependant, les cintreuses de panneaux permettent un fonctionnement sans intervention humaine, réduisant ainsi considérablement les coûts de main-d'œuvre. De plus, leur fonctionnement stable permet de réduire les accidents de production dus aux erreurs humaines et d'améliorer la sécurité de production.

De plus, les cintreuses de panneaux sont économes en énergie et respectueuses de l'environnement. Fonctionnant électriquement, elles ne nécessitent pas de carburant, ce qui est à la fois économe en énergie et respectueux de l'environnement. De plus, leur fonctionnement est silencieux et leur impact sur l'environnement est minimal.

De manière générale, la flexibilité, l'efficacité et les économies de main-d'œuvre de cette machine sont évidentes. Elle permet non seulement d'améliorer l'efficacité de la production et la qualité des produits, mais aussi de réduire les coûts de main-d'œuvre et de protéger l'environnement. Par conséquent, la cintreuse de panneaux est incontestablement un choix idéal pour l'industrie manufacturière moderne et surpasse les équipements de pliage traditionnels pour devenir la norme.

Processus de pliage des cintreuses de panneaux

Alimentation et positionnement

La tôle est introduite dans la machine manuellement ou via un système d'alimentation automatisé. Une fois introduite, la tôle est positionnée avec précision dans la machine grâce à des butées et des systèmes d'alignement qui garantissent la précision du pliage. Ces systèmes permettent de maintenir un alignement constant et d'éviter les écarts, essentiels pour obtenir les angles et les dimensions de pliage souhaités. L'association d'une alimentation automatisée et d'un positionnement précis garantit le positionnement correct de chaque tôle pour le pliage, améliorant ainsi l'efficacité et la précision.

Lames de serrage et de pliage

Lors du positionnement, la tôle est solidement maintenue en place par des pinces supérieures et inférieures. Ces pinces assurent la stabilité de la tôle tout au long du pliage, un élément essentiel pour garantir la précision et éviter tout glissement du matériau. Simultanément, les lames de pliage supérieure et inférieure de la plieuse à panneaux sont positionnées. Ces lames travaillent en tandem pour exécuter la séquence de pliage : la lame supérieure se lève pour plier le métal vers le haut, tandis que la lame inférieure le plie vers le bas. Cette action synchronisée permet un façonnage précis de la tôle selon les spécifications programmées, garantissant des résultats constants à chaque cycle de production.

Processus de pliage et contrôle de précision

Tandis que les pinces maintiennent la tôle, les lames de pliage supérieure et inférieure de la panneauteuse déclenchent le pliage. La lame supérieure se lève pour plier le métal vers le haut, tandis que la lame inférieure plie la tôle vers le bas. Cette séquence de pliage à double action est minutieusement contrôlée par la programmation de la machine, garantissant que chaque pliage respecte les angles et les dimensions exacts requis. Des capteurs et des systèmes de rétroaction avancés permettent des ajustements en temps réel, garantissant un contrôle précis du processus de pliage.

Repositionnement et déchargement

Une fois la séquence de pliage terminée, les pinces se relâchent, permettant le repositionnement de la tôle pour réaliser des pliages supplémentaires si nécessaire. Ce repositionnement peut être effectué manuellement ou automatiquement, selon les capacités de la machine et la complexité de la pièce à fabriquer. Une fois toutes les opérations de pliage terminées, les pinces libèrent la tôle formée, qui est ensuite extraite de la machine. Ce déchargement efficace prépare la tôle pliée pour les étapes de fabrication ultérieures ou l'assemblage du produit final.

Méthodes de pliage courantes

Flexion libre

Le pliage libre, également appelé pliage en l'air, est plus simple que les autres méthodes. La profondeur du moule supérieur détermine l'angle de pliage dans la rainure en V du moule inférieur.

La précision d'une pièce pliée dépend de divers facteurs, tels que Y1, Y2, les moules supérieurs et inférieurs de l'axe V et la plaque.

Cependant, son utilisation est largement répandue en raison de sa polyvalence et de sa large gamme de traitements. Elle convient aux structures simples, de grande taille ou peu productives.

Flexion en trois points

Le pliage en trois points, également appelé pliage de moule (bottoming), a un angle de pliage déterminé par la hauteur du coin dans le moule inférieur.

La matrice supérieure fournit uniquement une force de pliage suffisante et élimine le non-parallélisme entre les matrices à l'aide de patins hydrauliques sur le vérin.

Cette méthode permet la production de pièces de haute précision, c'est-à-dire présentant de faibles erreurs angulaires et de rectitude. Elle est utilisée pour les structures complexes, les petites dimensions et les usinages par lots.

Flexion corrective

Le pliage correctif est réalisé dans la cavité formée par les moules supérieur et inférieur, ce qui permet d'obtenir la forme de section transversale souhaitée. Cependant, il nécessite une force de pliage plus importante et des réparations répétées du moule, et la polyvalence du moule pourrait être améliorée. Lorsque des exigences particulières ou des formes de section transversale ne peuvent être satisfaites par le pliage libre, cette méthode est souvent utilisée.

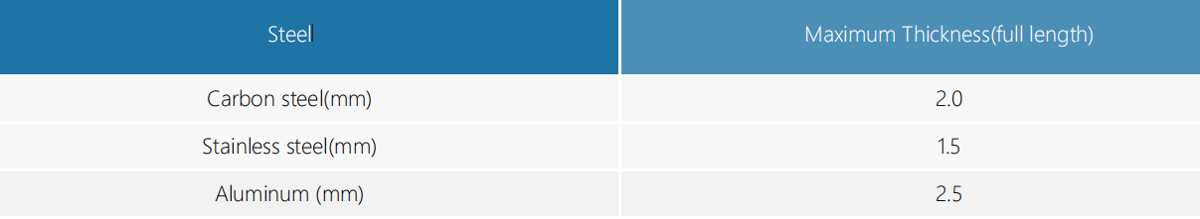

Quelle est l'épaisseur de pliage maximale ?

La capacité de pliage des panneaux peut varier considérablement selon le modèle et le fabricant. En général, les panneaux sont conçus pour traiter des épaisseurs de matériaux variées, allant des tôles fines aux épaisseurs moyennes. Voici quelques caractéristiques typiques :

- Jauges fines:Les cintreuses de panneaux peuvent souvent plier des épaisseurs de tôle très fines, parfois aussi fines que 0,5 mm ou même moins.

- Épaisseurs moyennes:Ils sont également capables de plier des épaisseurs moyennes, allant généralement de 1 mm à 3 mm, et dans certains cas, jusqu'à 4 mm ou plus selon la conception et la puissance de la machine.

- Type de matériauL'épaisseur de pliage peut également dépendre du type de matériau utilisé (par exemple, acier inoxydable, aluminium, acier doux). Différents matériaux peuvent nécessiter des ajustements des paramètres de pliage, tels que la force de serrage et la vitesse de pliage.

- Spécifications de la machine:Il est essentiel de vérifier les spécifications fournies par le fabricant pour chaque modèle de cintreuse de panneaux, car elles spécifieront les capacités de pliage exactes en termes d'épaisseur et de type de matériau.

Conseils pour choisir la meilleure cintreuse de panneaux

1. Capacité de pliage

La capacité de pliage est un facteur crucial qui détermine si votre modèle de machine est compatible avec la manipulation de la taille de votre pièce. Vous pouvez facilement installer n'importe quelle pièce plus petite que la capacité maximale de votre machine.

Cependant, évitez de choisir une cintreuse avec une capacité de pliage trop importante, car elle nécessite un outillage important et consomme davantage d'énergie. Elle peut également réduire la productivité et augmenter les coûts de production.

2. Matériel

Chaque cintreuse peut traiter différents types de matériaux. L'acier inoxydable est difficile à cintrer et nécessite une cintreuse puissante. En revanche, une force de pliage excessive n'est pas nécessaire pour les métaux ductiles comme l'aluminium.

Consultez les recommandations du fabricant avant de choisir une cintreuse. Cela vous permettra de choisir la machine la mieux adaptée à la résistance de votre matériau.

3. Nombre de piles d'outils

Le nombre d'empilements d'outils indique la capacité d'une cintreuse à installer des matrices. L'installation de plusieurs matrices permet de traiter plusieurs rayons en une seule configuration. Le cintrage de tubes métalliques sur une cintreuse de tubes dotée d'un grand nombre d'empilements d'outils minimise la manutention. Il offre également une plus grande liberté de conception, permettant de créer plusieurs modèles simultanément.

4. Qualité de pliage

La qualité du pliage est un autre facteur important qui influence le choix d'une plieuse. Elle détermine votre capacité de la machine à créer des angles et des longueurs de courbure précis de portions droites. L'assemblage de la machine et la qualité de ses différents composants ont également un impact sur la qualité du pliage produit.

5. Stabilité du système de contrôle

La stabilité d'un système de contrôle implique plusieurs aspects, notamment la configuration matérielle, la fonctionnalité et la fiabilité. impacte l'efficacité d'une cintreuseLa fiabilité des contrôleurs est un facteur essentiel dans le choix de la machine idéale. La durabilité des différents composants est également essentielle pour garantir un fonctionnement optimal.

6. Épaisseur de paroi

L'épaisseur de paroi est un facteur crucial dans le choix de la cintreuse de tubes appropriée. détermine la force de flexion Il est nécessaire de cintrer un tuyau ou un tube selon un angle particulier. L'épaisseur du matériau est également cruciale pour les tôles et les plaques métalliques. Plus les matériaux sont épais, plus la force est importante. Il est donc essentiel de choisir une cintreuse performante pour cintrer ces matériaux.

7. Source d'alimentation

Les cintreuses utilisent différentes sources d'énergie : hydraulique, pneumatique ou électrique. Les cintreuses hydrauliques sont idéales pour les travaux de pliage exigeant une puissance importante. Les cintreuses pneumatiques ou électriques, quant à elles, sont réputées pour leur faible consommation d'énergie et leur bon fonctionnement.

Si vous manipulez des pièces nécessitant des machines puissantes, optez pour des cintreuses hydrauliques. En revanche, si vous recherchez une solution économe en énergie, des machines pneumatiques ou électriques seront plus adaptées.

8. Entretien

L'entretien d'une cintreuse est une poursuite longue et coûteuse. Cependant, sans entretien régulier, votre machine coûteuse sera ruinée.

Certaines entreprises proposent des machines durables aux caractéristiques exceptionnelles nécessitant peu d'entretien. Investir dans de telles machines vous permet de vous concentrer sur le processus de pliage sans souci.

En général

En conclusion, une plieuse à panneaux est essentielle à la fabrication de produits métalliques innovants et sur mesure dans divers secteurs. Choisir la bonne plieuse à panneaux vous permet de rationaliser vos opérations et d'obtenir des pliages et des formes précis et efficaces. Il est essentiel de consacrer du temps à la recherche de fournisseurs réputés afin de trouver la machine idéale, adaptée à vos besoins de production et à votre budget. En choisissant la plieuse à panneaux appropriée, vous pourrez fabriquer efficacement des composants métalliques complexes et obtenir des résultats impeccables lors du façonnage des matériaux métalliques.