Table des matières

Qu'est-ce que le rayon de courbure intérieur

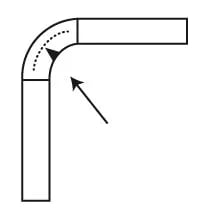

L'intérieur rayon de courbure désigne la courbure de la surface intérieure d'une pièce métallique pliée, généralement créée lors du processus de pliage sur une presse plieuse ou une plieuse. Ce rayon est important à prendre en compte dans la fabrication de tôles car il affecte la forme et les dimensions globales de la pièce pliée.

Le rayon de courbure intérieur est déterminé par des facteurs tels que l'angle de pliage, l'épaisseur du matériau, la méthode de pliage (par exemple, formage à l'air, pliage par le bas, frappe) et le type de matrice utilisé. Il s'agit d'un paramètre essentiel dans les calculs de pliage, car il influence la tolérance de pliage, la déduction de pliage et la précision globale de la pièce finie.

En formation d'air, l'intérieur rayon de courbure Le rayon de courbure intérieur correspond généralement à un pourcentage de l'ouverture de la matrice, tandis que dans le pliage et le frappe par le bas, il est influencé par le rayon du nez du poinçon et les caractéristiques du matériau. L'obtention du rayon de courbure intérieur souhaité est essentielle pour produire des pièces qui répondent aux exigences dimensionnelles et aux spécifications fonctionnelles.

Comment se forme le rayon de courbure

Comment ce rayon de courbure intérieur est-il obtenu exactement ? Pour le découvrir, nous devons d'abord examiner les différentes méthodes de pliage sur une presse plieuse : formage à l'air, pliage par le bas et frappe.

Frappe

Notez qu'il existe trois méthodes de pliage et non deux. Le pliage par le bas et le matriçage sont souvent confondus pour désigner le même procédé, mais ce n'est pas le cas. Contrairement au matriçage par le bas, le matriçage pénètre et amincit réellement le matériau.

Le gaufrage est la méthode la plus ancienne et, pour la plupart, n'est plus pratiquée en raison des tonnages extrêmes qu'elle nécessite. Le gaufrage force le nez du poinçon dans le matériau, pénétrant l'axe neutre (voir la figure 1). Techniquement, n'importe quel rayon peut être gaufré, mais traditionnellement, le gaufrage a été utilisé pour établir un pli très net.

Cette méthode nécessite non seulement des tonnages excessifs, mais détruit également l'intégrité du matériau. Le matriçage force le profil de l'outil entier à être inférieur à l'épaisseur du matériau et amincit le matériau au point de pliage. Elle nécessite des jeux d'outils dédiés et spéciaux pour chaque pliage et angle de pliage. Le nez du poinçon produit le rayon intérieur, qui est utilisé pour établir la déduction de pliage.

Pliage par le bas

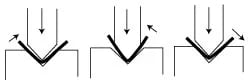

Le pliage par le bas force le matériau autour du nez du poinçon. Il utilise différents angles de poinçonnage ainsi qu'une matrice en V (voir la figure 2). Lors du frappeur, la face entière du poinçon est estampée dans la pièce. Lors du pliage par le bas, seul le rayon du nez du poinçon est « estampé » dans le matériau.

Dans le formage à l'air (décrit plus en détail plus loin), le piston du poinçon descend pour produire l'angle de pliage requis plus une petite quantité pour tenir compte du retour élastique. Ensuite, le poinçon sort de la matrice et le matériau revient à l'angle souhaité. Comme le formage à l'air, le pliage par le bas nécessite que le piston descende jusqu'à un point qui produit l'angle de pliage plus une petite quantité. Mais contrairement au formage à l'air, le piston continue au-delà de ce point et descend plus loin dans l'espace de la matrice, forçant la pièce à revenir à l'angle de pliage défini. (À noter que les matrices spéciales comme les Rolla-V et les outils en uréthane forcent également le rayon du nez du poinçon dans le matériau.)

En moyenne, la courbure atteint 90 degrés à un point de l'espace de la matrice qui représente environ 20 % de l'épaisseur du matériau, mesurée à partir du bas de la matrice en V. Par exemple, l'acier laminé à froid de 0,062 po d'épaisseur atteindra son point bas une fois que le nez du poinçon sera à 0,074 à 0,078 po du bas de la matrice en V.

Comme dans le cas du frappeur, le rayon du nez du poinçon établit le rayon intérieur du matériau, qui sera utilisé pour établir la déduction de pliage. Mais contrairement au frappeur, le frappeur peut être utilisé pour produire des rayons de pliage intérieurs jusqu'à trois fois ou plus l'épaisseur du matériau.

Formation d'air

Jusqu'ici, tout semble assez simple. Avec le frappeur et le pliage par le bas, le rayon du nez du poinçon établit la valeur du rayon de pliage intérieur à insérer dans les formules pour la déduction du pliage. Mais le formage à l'air ajoute une certaine complexité, car la méthode de pliage produit un rayon de pliage intérieur sur la pièce d'une manière complètement différente.

Le poinçon descend (à gauche) jusqu'à ce que le matériau s'enroule autour du nez du poinçon (au centre), après quoi le vérin continue d'appliquer une pression vers le bas, forçant le matériau à l'angle de pliage souhaité (à droite).

Dans le formage à l'air, le rayon est produit en pourcentage de l'ouverture de la matrice, quel que soit le style de matrice, qu'il s'agisse d'une matrice en V, en canal ou en forme aiguë. L'ouverture de la matrice détermine le rayon de courbure intérieur de la pièce. Pour déterminer le rayon intérieur développé sur une ouverture de matrice donnée et pour différents types et épaisseurs de matériaux, les techniciens ont utilisé ce que l'on appelle la règle des 20 pour cent. Cette règle stipule que pour produire le rayon souhaité, ou pour trouver le rayon intérieur résultant, l'épaisseur du matériau doit être un certain pourcentage de la largeur de l'ouverture de la matrice.

Oui, avec de nombreux alliages actuels, y compris les métaux neufs et recyclés, il est impossible de déterminer un multiplicateur de pourcentage standard avec une précision totale. Néanmoins, la règle vous donne un bon point de départ.

Les pourcentages de la règle des 20 pour cent sont les suivants :

Acier inoxydable 304 : 20 à 22 pour cent de l'ouverture de la matrice

Acier laminé à froid AISI 1060, résistance à la traction de 60 000 PSI : 15 à 17 pour cent de l'ouverture de la matrice

Aluminium souple série H : 13 à 15 pour cent de l'ouverture de la matrice

Laminé à chaud décapé et huilé (HRPO) : 14 à 16 pour cent de l'ouverture de la matrice

Lorsque vous travaillez avec ces pourcentages, commencez par la médiane jusqu'à ce que vous trouviez la valeur qui correspond le mieux aux caractéristiques du matériau que vous recevez de votre fournisseur de métal. Multipliez l'ouverture par le pourcentage pour obtenir le rayon intérieur développé de la pièce. Le résultat final sera la valeur du rayon intérieur que vous devez utiliser lors du calcul de la déduction de pliage.

Si vous avez une ouverture de matrice de 0,472 po et que vous pliez de l'acier laminé à froid à 60 000 PSI, commencez par le pourcentage médian, soit 16 % de l'ouverture de matrice : 0,472 × 0,16 = 0,0755. Ainsi, dans ce cas, une ouverture de matrice de 0,472 po vous donnera un rayon de courbure intérieur flottant de 0,0755 po sur la pièce.

Lorsque l'ouverture de votre matrice change, votre rayon intérieur change également. Si l'ouverture de la matrice est de 0,551 po (0,551 × 0,16), le rayon de courbure intérieur passe à 0,088 ; si l'ouverture de la matrice est de 0,972 po (0,972 × 0,16), le rayon de courbure intérieur passe à 0,155.

Si vous travaillez avec de l'acier inoxydable 304, multipliez sa valeur médiane en pourcentage (21 %) par l'ouverture de la matrice. Ainsi, cette même ouverture de matrice de 0,472 po vous donne maintenant un rayon intérieur très différent : 0,472 × 0,21 = 0,099 po. Comme auparavant, lorsque vous modifiez l'ouverture de la matrice, vous modifiez le rayon de courbure intérieur. Une ouverture de matrice de 0,551 po (0,551 × 0,21) correspond à un rayon intérieur de 0,115 po ; une ouverture de matrice de 0,972 po (0,972 × 0,21) vous donne un rayon de courbure intérieur de 0,204 po.

Si vous changez de matériau, vous changez le pourcentage. Si vous travaillez avec un matériau non répertorié ici, vous pouvez rechercher le matériau sur Internet et comparer les résistances à la traction à la valeur de base de 60 000 PSI pour l'acier laminé à froid AISI 1060. Si la valeur de traction est de 120 000 PSI, votre valeur de pourcentage estimée sera alors deux fois supérieure à celle de l'acier laminé à froid, soit 30 à 32 pour cent.

Courbures prononcées dans l'air

Contrairement au formage par compression ou par frappe, il existe un rayon minimum qui peut être produit avec le formage par compression. Il est préférable de fixer cette valeur à 63 % de l'épaisseur du matériau. Cette valeur augmente ou diminue en fonction de la résistance à la traction du matériau, mais 63 % est une valeur de travail pratique.

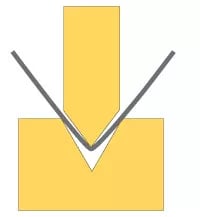

Ce point de rayon minimum est ce que l'on appelle un pli prononcé (voir Figure 4). Comprendre les effets des plis prononcés est sans doute l'une des choses les plus importantes qu'un ingénieur et un opérateur de presse plieuse doivent savoir. Vous devez non seulement comprendre ce qui se passe physiquement lorsque le pli est prononcé, mais vous devez également savoir comment intégrer ces informations dans vos calculs.

Le rayon est produit en pourcentage de l'ouverture de la matrice, quel que soit le style de matrice.

Si vous travaillez avec une épaisseur de matériau de 0,100 po, multipliez-la par 0,63 pour obtenir un rayon de courbure intérieur minimum de 0,063 po. Pour ce matériau, il s'agit du rayon intérieur minimum réalisable avec le formage à l'air. Cela signifie que même si vous formiez à l'air avec un rayon de nez de poinçon inférieur à 63 % de l'épaisseur du matériau, le rayon intérieur de la pièce serait toujours de 63 % de son épaisseur de matériau, soit 0,063 po. Par conséquent, n'utilisez aucun rayon intérieur inférieur à cette valeur de 63 % dans vos calculs.

Supposons que vous procédiez à un formage à l'air avec un matériau de 0,250 po d'épaisseur et que vous utilisiez un poinçon avec un rayon de nez de 0,063 po, une valeur bien inférieure à 63 % de l'épaisseur du matériau de 0,250 po. Quel que soit le nom donné sur l'impression, cette configuration produira un rayon de courbure intérieur de la pièce bien supérieur à celui du nez du poinçon. Dans ce cas, le rayon de courbure intérieur minimal pouvant être produit est de 63 % de cette épaisseur de matériau de 0,250 po, soit 0,1575 po.

Prenons un autre exemple : imaginons que vous travaillez avec un matériau de 0,125 po d'épaisseur. Dans ce cas, un pli « devient net » à un rayon de 0,078 po. Pourquoi ? Parce que 0,125 multiplié par 63 % donne 0,078. Cela signifie que tout rayon de nez de poinçon inférieur à 0,078 po (qu'il s'agisse de 0,062, 0,032 ou 0,015 po) produira un rayon de pliage intérieur de 0,078 po.

Les courbures prononcées sont une fonction de l'épaisseur du matériau, et non du rayon du nez du poinçon. Un nez de poinçon d'un rayon de 0,125 po n'est pas tranchant au toucher, mais pour un matériau d'une épaisseur de 0,250 po, il l'est. Et ce problème doit être pris en compte dans vos calculs si vous souhaitez que la déduction du pli, et donc votre première pièce, soit correcte.

Un plan d'action

Lors du formage ou du frappe, utilisez le rayon du nez du poinçon comme rayon de courbure intérieur dans vos calculs de déduction de courbure. Mais si vous effectuez un formage à l'air, le rayon de courbure intérieur est produit en pourcentage de l'ouverture de la matrice. Et si vous concevez pour un formage à l'air et que l'impression nécessite une courbure prononcée, celle-ci devra également être modifiée pour une valeur de rayon de courbure intérieur correspondant à 63 % de l'épaisseur du matériau.

Si vous travaillez dans l'ingénierie, essayez d'obtenir une liste de tous les outils disponibles dans votre atelier. Discutez avec les opérateurs et découvrez quelles méthodes ils utilisent avec quels types de matériaux, et concevez vos futures pièces en fonction de ces paramètres.

Une fois les déductions de pliage calculées et les pièces plates produites, notez ces informations dans la fiche de travail ou le dossier de travail. Assurez-vous d'inclure le type et la taille de l'outillage ainsi que le rayon que vous souhaitez que l'opérateur obtienne en fonction de la méthode de formage.

Pour que tout cela fonctionne, il faut que les ouvriers de l'atelier s'impliquent. En les incluant dans le processus et en leur demandant leur avis, ils seront beaucoup plus disposés à accepter que l'ingénierie leur dise quels outils utiliser. Pourquoi ? Parce qu'ils vous ont dit ce qu'ils font et qu'ils savent que vous concevez des pièces en fonction de cela. Idéalement, tout cela correspondra aux valeurs calculées au niveau du contrôleur de la presse plieuse et par votre système de CAO.

Si le rayon est réalisable, si la pièce est calculée pour ce rayon et si les opérateurs utilisent l'outillage pour lequel la tâche est conçue, ils produiront une pièce parfaite du premier coup. Croyez-moi. Cela fonctionne.

Formules de courbure

Tolérance de pliage (BA) = [(0,017453 × rayon intérieur) + (0,0078 × épaisseur du matériau)] × angle de pliage complémentaire

Figure 4 : Lors du formage à l'air, vous ne pouvez pas former un rayon de courbure intérieur inférieur à 63 pour cent de l'épaisseur du matériau,

à ce stade, la forme est appelée un virage serré. Si vous utilisez un rayon de poinçon plus serré, vous ne forcerez qu'un fossé

au centre du pli. Le rayon de courbure intérieur résultant sur la pièce restera à 63 pour cent de l'épaisseur du matériau.

Retrait extérieur (OSSB) = [Tangente (degré d'angle de pliage / 2)] × (rayon de pliage intérieur + épaisseur du matériau)

Déduction de pliage (BD) = (retrait extérieur × 2) – tolérance de pliage Il existe deux façons de calculer la pièce brute plate. Le calcul à utiliser dépend de l'application et des informations disponibles :

Calcul à plat = Dimension au sommet + Dimension au sommet – Déduction de pliage

Calcul à plat = Dimension de la première branche + Dimension de la deuxième branche + Marge de pliage