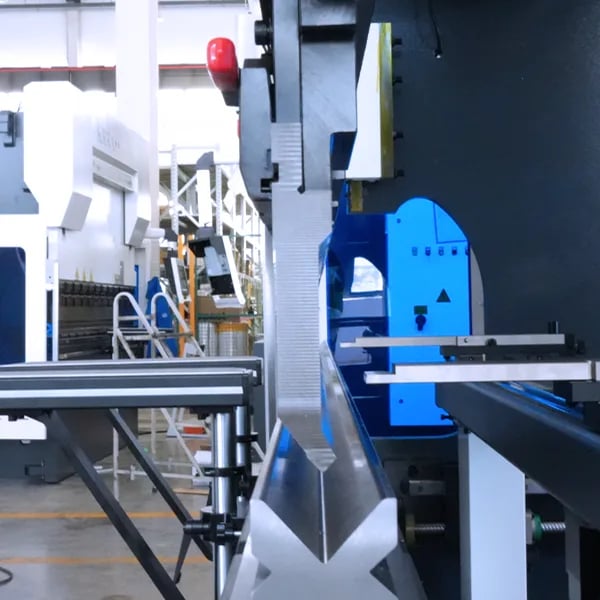

Les presses plieuses hydrauliques sont des machines essentielles dans le traitement de la tôle, connues pour leur capacité à plier des tôles avec une grande précision et efficacité. Ce guide complet se penche sur les différents types de presses plieuses hydrauliques, les moules essentiels qui déterminent la forme et l'angle des pièces à usiner, et les systèmes de sécurité avancés qui garantissent la sécurité de l'opérateur et de l'équipement. De plus, nous explorons les fonctionnalités optionnelles qui améliorent la fonctionnalité des presses plieuses hydrauliques, les rendant adaptables à divers besoins de production. Que vous soyez dans la fabrication à grande échelle ou que vous ayez besoin d'un pliage de haute précision, la compréhension de ces aspects vous aidera à sélectionner et à utiliser la presse plieuse hydraulique adaptée à vos opérations.

Table des matières

Qu'est-ce qu'une presse plieuse hydraulique ?

Le presse plieuse hydraulique Il s'agit d'une machine qui utilise un système de transmission hydraulique pour plier des tôles en différentes formes. Elle est largement utilisée dans l'industrie de transformation de la tôle. Les principaux composants d'une presse plieuse hydraulique comprennent le châssis, l'établi, le vérin, le système hydraulique, le système de commande électrique et l'outillage. En contrôlant le mouvement de haut en bas du vérin, la machine plie les tôles à la forme et à l'angle souhaités.

Types de presses plieuses

Les presses plieuses hydrauliques sont principalement classées en deux types en fonction de leurs systèmes de contrôle et de leurs caractéristiques structurelles : les presses plieuses à barre de torsion et les presses plieuses électrohydrauliques.

Presses plieuses à barre de torsion

La cintreuse à barre de torsion utilise une barre de torsion pour relier les tiges pivotantes gauche et droite afin de former un mécanisme de synchronisation forcée de la barre de torsion pour déplacer de haut en bas les cylindres à huile des deux côtés. Par conséquent, la cintreuse à barre de torsion est un mode de synchronisation forcée mécanique et le parallélisme des blocs coulissants ne peut pas être vérifié et ajusté automatiquement. Habituellement, la cintreuse à axe de torsion est également appelée Presse plieuse à commande numérique.

Avantages :

- Structure simple : Les presses plieuses à barre de torsion ont une structure relativement simple, ce qui les rend faciles à entretenir.

- Coût inférieur : Ils sont plus rentables à fabriquer et à entretenir que les presses plieuses électrohydrauliques, ce qui les rend adaptés aux petites et moyennes entreprises.

- Facilité d'utilisation : Ces machines sont simples à utiliser, idéales pour le traitement de tôles à grand volume et de faible précision.

Inconvénients :

- Précision inférieure : En raison de la synchronisation de torsion mécanique, il est difficile d'obtenir un contrôle de synchronisation de haute précision.

- Flexibilité limitée : Ils ne peuvent pas automatiser les courbes complexes et les processus de pliage en plusieurs étapes.

- Limitations fonctionnelles : Ne convient pas aux besoins complexes de traitement de la tôle.

Presses plieuses électrohydrauliques

La presse plieuse électrohydraulique consiste à installer une règle de grille sur le curseur ou le lit, et le système de contrôle numérique peut analyser la synchronisation des deux côtés du curseur grâce aux informations renvoyées par la règle de grille à tout moment. En cas d'erreur, le système de contrôle numérique s'ajustera via la servovalve hydraulique proportionnelle pour synchroniser la course des deux côtés du curseur. Le système de contrôle numérique, l'ensemble de vannes de commande hydraulique et la règle de grille forment le contrôle en boucle fermée de rétroaction de la presse plieuse électrohydraulique. Habituellement, la plieuse électrohydraulique est également appelée Presse plieuse CNC.

Avantages :

- Haute précision : Les systèmes de servocommande électrohydrauliques offrent un contrôle de synchronisation de haute précision.

- Plus de flexibilité : Capable de gérer des courbes complexes et des processus de pliage en plusieurs étapes, adapté au traitement de tôles de haute précision et de haute complexité.

- Haute automatisation : Peut réaliser une automatisation complète, réduisant ainsi l'intervention manuelle et augmentant l'efficacité de la production.

Inconvénients :

- Coût plus élevé : Coûts de fabrication et de maintenance plus élevés, adaptés aux grandes entreprises ou aux exigences du marché haut de gamme.

- Opération complexe : Nécessite des techniciens professionnels pour l'exploitation et la maintenance.

Contrôleurs pour presses plieuses

Le contrôleur est un composant essentiel d'une presse plieuse, chargé de contrôler son mouvement et son fonctionnement. En fonction de la méthode de contrôle, les contrôleurs de presse plieuse peuvent être classés dans les types suivants :

Contrôleurs mécaniques : Les contrôleurs mécaniques sont des contrôleurs de presse plieuse traditionnels connus pour leur structure simple et leur faible coût, mais limités en termes de précision de contrôle et de fonctionnalité. Ils se composent généralement d'engrenages, de cames et de liaisons, contrôlant le mouvement de la presse plieuse par transmission mécanique. Le principal avantage des contrôleurs mécaniques est leur simplicité et leur facilité d'entretien, mais leurs principaux inconvénients sont une faible précision de contrôle, une faible efficacité et l'incapacité à gérer des processus de pliage complexes.

Contrôleurs à commande numérique (NC) : Les contrôleurs NC sont couramment utilisés dans les presses plieuses modernes, utilisant des composants électroniques et la technologie informatique pour contrôler le mouvement de la machine. Ils offrent une précision de contrôle élevée, des fonctions complètes et une utilisation facile. Les contrôleurs NC comprennent des composants tels que des processeurs centraux, une mémoire et des périphériques d'entrée/sortie, permettant des programmes prédéfinis pour contrôler les mouvements de la presse plieuse et permettant divers processus de pliage complexes.

Contrôleurs CNC : Les contrôleurs CNC sont une version avancée des contrôleurs NC, offrant une précision de contrôle encore plus élevée et des fonctionnalités plus puissantes. Composés généralement d'ordinateurs industriels, de servomoteurs et d'interfaces homme-machine, les contrôleurs CNC permettent des processus de pliage plus complexes et une efficacité de production plus élevée.

Comment choisir un contrôleur de presse plieuse ?

Lors de la sélection d'un contrôleur de presse plieuse, tenez compte des facteurs suivants :

- Précision du contrôle : Plus la précision du contrôle est élevée, plus les dimensions des pièces pliées sont précises.

- Fonctionnalité: Le contrôleur doit être capable de contrôler le mouvement de la presse plieuse, de régler la vitesse et la pression de pliage et de définir les programmes de pliage. Des fonctions plus complètes permettent à la presse plieuse de mieux répondre aux besoins des utilisateurs.

- Facilité d'utilisation : Le contrôleur doit être facile à utiliser afin que même les travailleurs ordinaires puissent rapidement apprendre à l'utiliser.

- Prix: Les prix des contrôleurs varient considérablement et les utilisateurs doivent choisir en fonction de leur budget.

Marques courantes de contrôleurs de presse plieuse

- Estun

- Délem

Présentation des contrôleurs Estun

Estun est un fabricant réputé de contrôleurs à commande numérique, proposant une gamme de contrôleurs pour presses plieuses. Voici une brève introduction à deux modèles populaires, E21 et E310P :

Contrôleur E21

Le E21 est un contrôleur NC de base adapté aux utilisateurs qui ont besoin d'une solution simple et économique. Il comprend :

- Contrôle 2 axes (X et Y)

- Contrôle de la butée arrière

- Fonctions de programmation (pas à pas, automatique, etc.)

- Diagnostic des pannes

Contrôleur E310P

Le E310P est un contrôleur NC plus avancé avec une plus grande fonctionnalité et flexibilité, adapté aux utilisateurs ayant besoin de plus de contrôle et de polyvalence. Il comprend :

- Contrôle 3 axes (X, Y et R)

- Contrôle de la butée arrière

- Fonctions de programmation (pas à pas, automatique, etc.)

- Programmation séquentielle

- Bibliothèque d'outils

- Diagnostic des pannes

Présentation des contrôleurs Delem

Delem est un fabricant de systèmes de contrôle numérique reconnu mondialement, fournissant des solutions de contrôle pour divers types de machines de traitement des métaux, y compris les presses plieuses. Les contrôleurs Delem sont connus pour leur haute précision, leur fiabilité et leur facilité d'utilisation, largement utilisés dans des secteurs tels que l'aérospatiale, l'automobile, la construction navale et l'électroménager.

Voici les principaux contrôleurs de presse plieuse Delem :

DA-41T

La commande DA-41T offre une solution de commande tactile conviviale et polyvalente pour les applications de presse plieuse conventionnelle avec prise en charge de plusieurs axes. Elle comprend :

- Boîtier à panneaux

- Écran LCD lumineux

- Contrôle d'arrêt du faisceau (Y)

- Contrôle de la butée arrière (X)

- Fonctionnalité de rétraction

- Déplacement manuel de tous les axes

DA-53T

Le DA-53T compact ajoute une solution de contrôle tactile complète de pointe pour les presses plieuses synchronisées, offrant la programmation CNC la plus simple basée sur l'interface utilisateur à écran tactile graphique Delem. Il comprend :

- Navigation tactile par « raccourcis clavier »

- Écran couleur TFT haute résolution de 10,1 pouces

- Jusqu'à 4 axes (Y1, Y2 + 2 axes auxiliaires)

- Contrôle du couronnement

- Bibliothèque d'outils/matériaux/produits

- Contrôle des servomoteurs et des variateurs de fréquence

- Algorithmes avancés de contrôle de l'axe Y pour les vannes en boucle fermée et en boucle ouverte

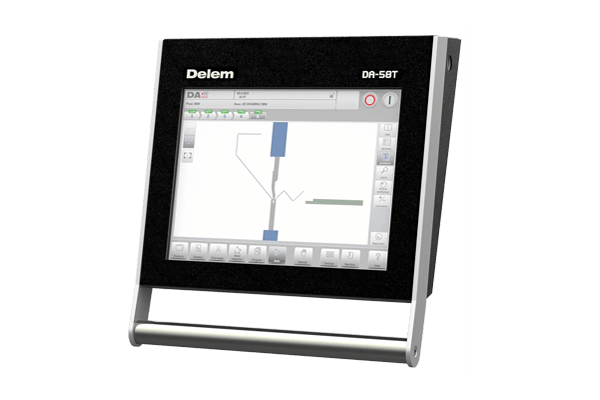

DA-58T

Le DA-58T est une solution de contrôle graphique 2D complète de pointe pour presses plieuses synchronisées, avec calcul automatique de la séquence de pliage et détection de collision. Il comprend :

- Programmation graphique 2D sur écran tactile

- Écran couleur TFT haute résolution de 15 pouces

- Calcul de la séquence de pliage

- Contrôle du couronnement

- Contrôle des servomoteurs et des variateurs de fréquence

- Algorithmes avancés de contrôle de l'axe Y pour les vannes en boucle fermée et en boucle ouverte

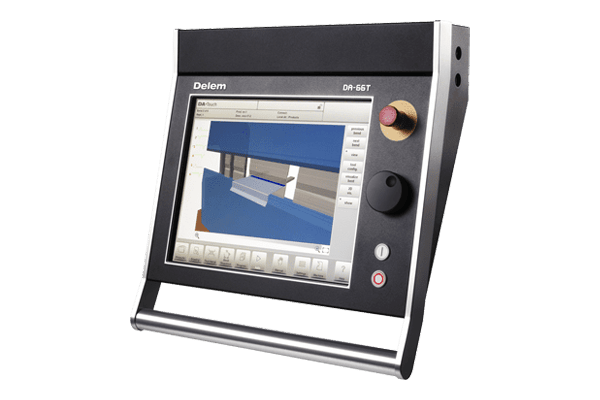

DA-66T

Le DA-66T offre une programmation 2D qui comprend le calcul automatique de la séquence de pliage et la détection des collisions, avec une configuration complète de la machine en 3D offrant un véritable retour d'information sur la faisabilité et la manipulation du produit. Il comprend :

- Mode de programmation par écran tactile graphique 2D

- Écran couleur TFT haute résolution de 17 pouces

- Suite complète d'applications Windows

- Compatibilité Delem Modusys (évolutivité et adaptabilité du module)

- USB, interface périphérique

- Prise en charge d'applications spécifiques à l'utilisateur dans l'environnement multitâche du contrôle

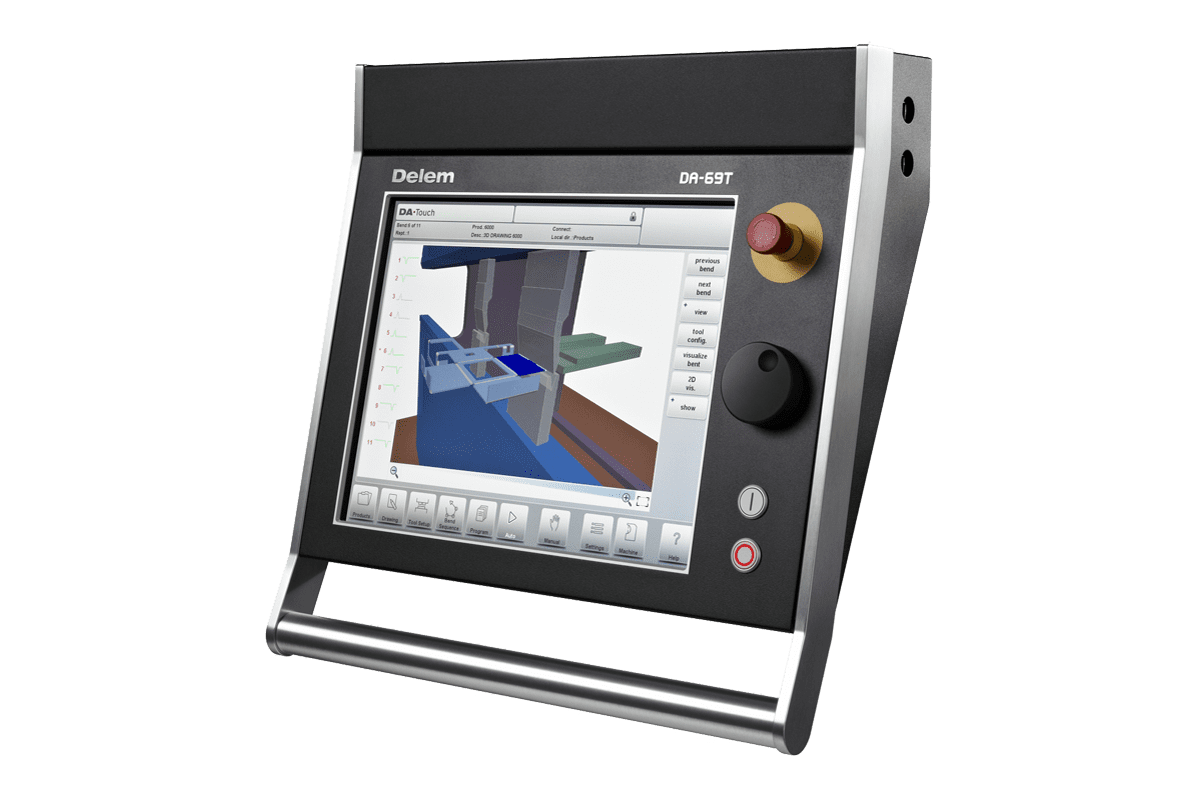

DA-69T

Le DA-69T offre une programmation 2D et 3D qui comprend le calcul automatique de la séquence de pliage et la détection de collision. Il offre une configuration complète de la machine en 3D avec plusieurs stations d'outils. Il comprend :

- Mode de programmation par écran tactile graphique 3D et 2D

- Visualisation 3D en simulation et en production

- Écran couleur TFT haute résolution de 17 pouces

- Suite complète d'applications Windows

- Compatibilité Delem Modusys (évolutivité et adaptabilité du module)

- USB, interface périphérique

- Prise en charge d'applications spécifiques à l'utilisateur dans l'environnement multitâche du contrôle

DA-66S

La DA-66S combine les fonctionnalités de contrôle de base de la presse plieuse avec les dernières améliorations pour augmenter la productivité. Elle comprend :

- Mode de programmation par écran tactile graphique 2D

- Représentation 3D des machines en simulation et en production

- Écran couleur TFT haute résolution 24"

- Compatibilité Delem Modusys (évolutivité et adaptabilité du module)

- USB, interface périphérique

- Prise en charge d'applications spécifiques à l'utilisateur dans l'environnement multitâche du contrôle

DA-69S

La commande phare DA-69S combine les fonctionnalités de contrôle de presse plieuse fondamentales avec les dernières améliorations pour augmenter la productivité. Elle comprend :

- Mode de programmation par écran tactile graphique 3D et 2D

- Visualisation 3D, y compris la représentation 3D des machines en simulation et en production

- Écran couleur TFT haute résolution 24"

- Compatibilité Delem Modusys (évolutivité et adaptabilité du module)

- USB, interface périphérique

- Prise en charge d'applications spécifiques à l'utilisateur dans l'environnement multitâche du contrôle

Lors du choix d'un contrôleur de presse plieuse Delem, tenez compte des facteurs suivants :

- Le type et la taille de votre presse plieuse

- Votre budget

- Les fonctionnalités dont vous avez besoin

Delem propose une gamme de contrôleurs pour répondre à vos besoins. Pour plus d'informations, veuillez consulter le site Web de Delem : Délem.

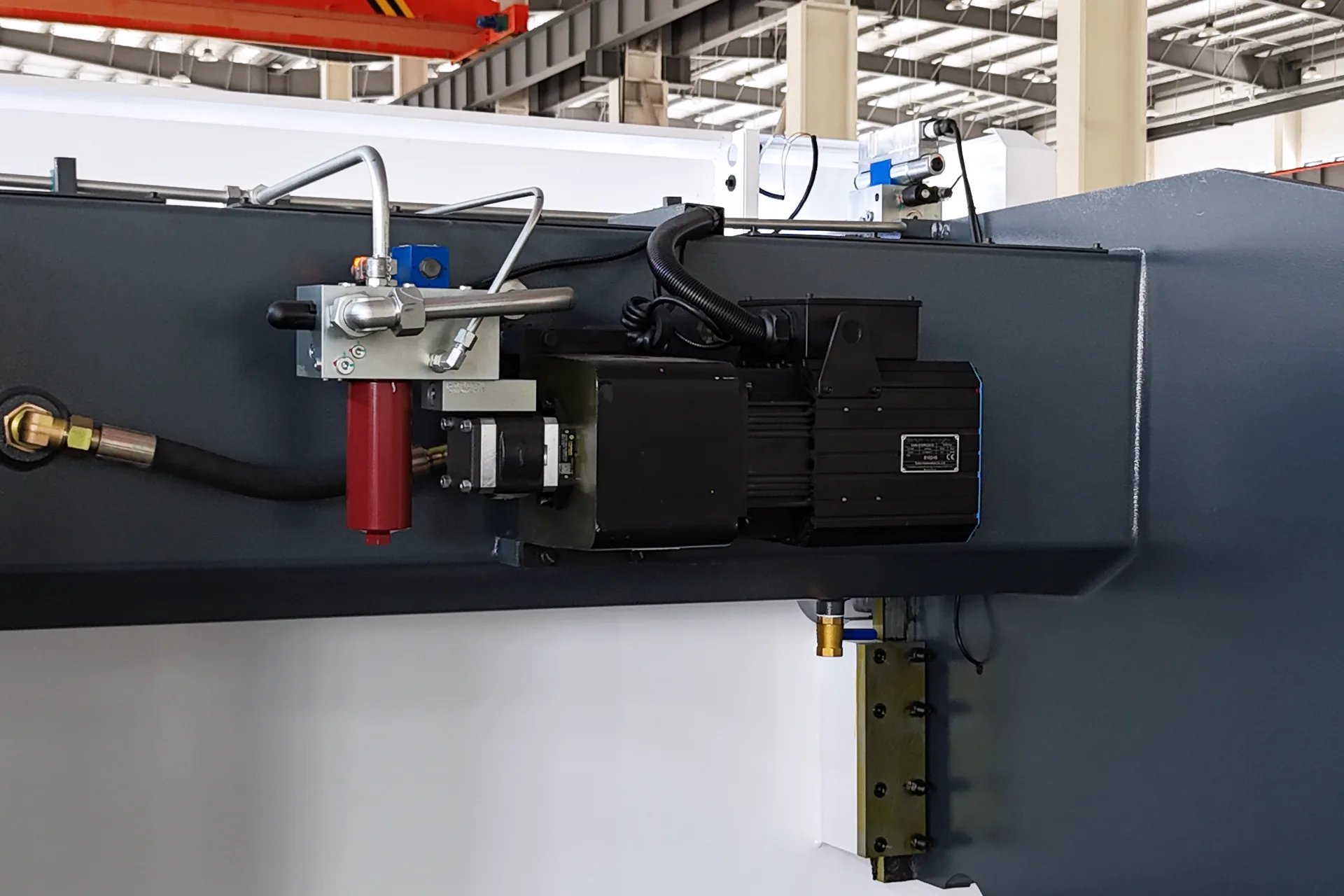

Le moteur principal de la presse plieuse hydraulique

Le moteur principal d'un presse plieuse hydraulique est un composant essentiel du système hydraulique, fournissant de l'énergie à la pompe hydraulique. Il existe deux principaux types de moteurs principaux utilisés dans les presses plieuses hydrauliques : les moteurs conventionnels et les servomoteurs.

Moteurs conventionnels

Avantages :

- Faible coût: Les moteurs conventionnels ont un coût de fabrication inférieur, ce qui les rend adaptés aux utilisateurs soucieux de leur budget.

- Entretien simple : Avec une structure simple, ces moteurs sont relativement faciles à entretenir et à réparer.

- Haute fiabilité : Technologie éprouvée avec un faible taux de défaillance, adaptée à un fonctionnement stable à long terme.

Inconvénients :

- Faible efficacité : Par rapport aux servomoteurs, les moteurs conventionnels ont une efficacité énergétique inférieure, ce qui entraîne des coûts d’exploitation plus élevés.

- Faible précision de contrôle : Ces moteurs offrent une précision inférieure en termes de contrôle de vitesse et de position, ce qui les rend inadaptés au traitement de haute précision.

- Impact de démarrage élevé : Ils consomment un courant important au démarrage, ce qui provoque un impact important sur le réseau électrique.

Servomoteurs

Avantages :

- Haute efficacité : Les servomoteurs offrent une meilleure efficacité énergétique, réduisant ainsi les coûts d’exploitation.

- Contrôle de haute précision : Capable d'atteindre un contrôle de vitesse et de position de haute précision, adapté au traitement de haute précision.

- Réponse rapide : Ils disposent d’une capacité de réponse dynamique rapide, répondant aux besoins de processus complexes.

- Bonne flexibilité : Peut ajuster la vitesse et la position de manière flexible en fonction des exigences de traitement, améliorant ainsi l'efficacité de la production.

Inconvénients :

- Coût élevé : Les coûts de fabrication et de maintenance des servomoteurs sont plus élevés, nécessitant un investissement initial plus important.

- Maintenance complexe : Leur structure complexe exige des compétences techniques et de maintenance supérieures.

- Sensibilité environnementale : Les servomoteurs nécessitent des conditions environnementales strictes, telles que la température et l'humidité, nécessitant un bon environnement de travail.

En résumé, les moteurs conventionnels conviennent aux applications avec des budgets limités et des exigences de faible précision, tandis que les servomoteurs sont idéaux pour les applications haut de gamme nécessitant une précision élevée, une efficacité et un contrôle flexible. Le choix du moteur doit être équilibré en fonction des besoins de traitement spécifiques et des contraintes budgétaires.

Compensation mécanique du bombage dans la presse plieuse hydraulique

La compensation mécanique du bombage est une méthode utilisée dans les presses plieuses hydrauliques pour corriger les déformations et les erreurs causées par des forces inégales pendant le processus de pliage. Elle garantit que les pièces ont des angles et des formes cohérents en ajustant la structure mécanique.

Principe de fonctionnement

Les systèmes de compensation de courbure mécanique sont généralement constitués d'un ensemble de cales réglables ou de mécanismes à cales. Ces cales se déplacent les unes par rapport aux autres pour ajuster la forme de la table de travail, compensant ainsi la déformation de la machine causée par les forces de pliage. En ajustant la position des cales, une force de contre-déformation est appliquée pendant le pliage pour compenser les erreurs générées pendant les opérations réelles.

La compensation de couronnement mécanique est généralement divisée en types manuels et automatiques, chacun avec ses propres avantages et inconvénients, adaptés à différentes applications.

Compensation mécanique manuelle du bombage

Principe de fonctionnement : La compensation mécanique manuelle du bombage permet d'ajuster la forme de la table de travail en ajustant manuellement les cales ou autres composants mécaniques pour compenser la déformation pendant le processus de pliage. Les opérateurs font tourner manuellement les mécanismes de réglage en fonction des besoins de traitement et de l'expérience, en déplaçant les cales vers les positions appropriées pour la compensation.

Avantages :

- Faible coût: Les dispositifs de réglage manuel sont simples, avec des coûts de fabrication et de maintenance inférieurs.

- Utilisation facile : La structure est relativement simple, facile à comprendre et à utiliser, adaptée aux débutants et aux petites entreprises.

Inconvénients :

- Faible précision de réglage : Le réglage manuel dépend de l'expérience et des compétences de l'opérateur, ce qui entraîne une précision moindre, ce qui constitue un défi pour les exigences de haute précision.

- Faible efficacité : Le processus de réglage manuel prend du temps et affecte l’efficacité de la production, en particulier lorsque des réglages fréquents sont nécessaires.

- Faible adaptabilité : Ne convient pas aux scénarios nécessitant des changements rapides de pièces et des ajustements de paramètres de processus.

Scénarios appropriés :

- Production en petites séries : Convient à la production à petite échelle sans réglages fréquents.

- Exigences de faible précision : Idéal pour les tâches de pliage avec de faibles exigences de précision.

- Budget limité : Convient aux petites entreprises ayant des contraintes budgétaires.

Compensation automatique de couronnement mécanique

Principe de fonctionnement : La compensation mécanique automatique du bombage utilise des systèmes CNC ou d'autres dispositifs de contrôle automatique pour surveiller et ajuster la position des cales en temps réel. Après avoir saisi les paramètres de compensation requis, le système contrôle automatiquement le mécanisme de réglage pour garantir la précision du pliage.

Avantages :

- Haute précision : Le système de contrôle automatique peut réaliser une compensation de haute précision, répondant aux besoins de traitement de haute précision.

- Haute efficacité : Le processus de réglage automatique est rapide et stable, améliorant l'efficacité de la production, adapté à la production de masse.

- Bonne consistance : Le système automatique fournit des effets de compensation stables et cohérents, réduisant ainsi l’erreur humaine.

Inconvénients :

- Coût élevé : Le système de compensation automatique est complexe, avec des coûts de fabrication et de maintenance plus élevés.

- Exigences techniques élevées : Nécessite des opérateurs et du personnel de maintenance professionnels, ce qui augmente les coûts de formation et de gestion.

Scénarios appropriés :

- Production de masse : Convient à la production à grande échelle nécessitant des ajustements fréquents.

- Exigences de haute précision : Idéal pour les tâches de pliage avec des exigences de haute précision.

- Besoins élevés en automatisation : Convient aux environnements de production hautement automatisés et efficaces.

Recommandations pour le choix d'une compensation mécanique de couronnement

Lors du choix entre une compensation mécanique manuelle ou automatique du bombage, tenez compte de manière exhaustive des besoins de production spécifiques, du budget et des conditions techniques. Pour les tâches de production en petites séries et de faible précision, la compensation mécanique manuelle du bombage est un choix économique et pratique. Pour les exigences de production en série, de haute précision et de rendement élevé, la compensation mécanique automatique du bombage offre de meilleures performances et de meilleurs résultats de production.

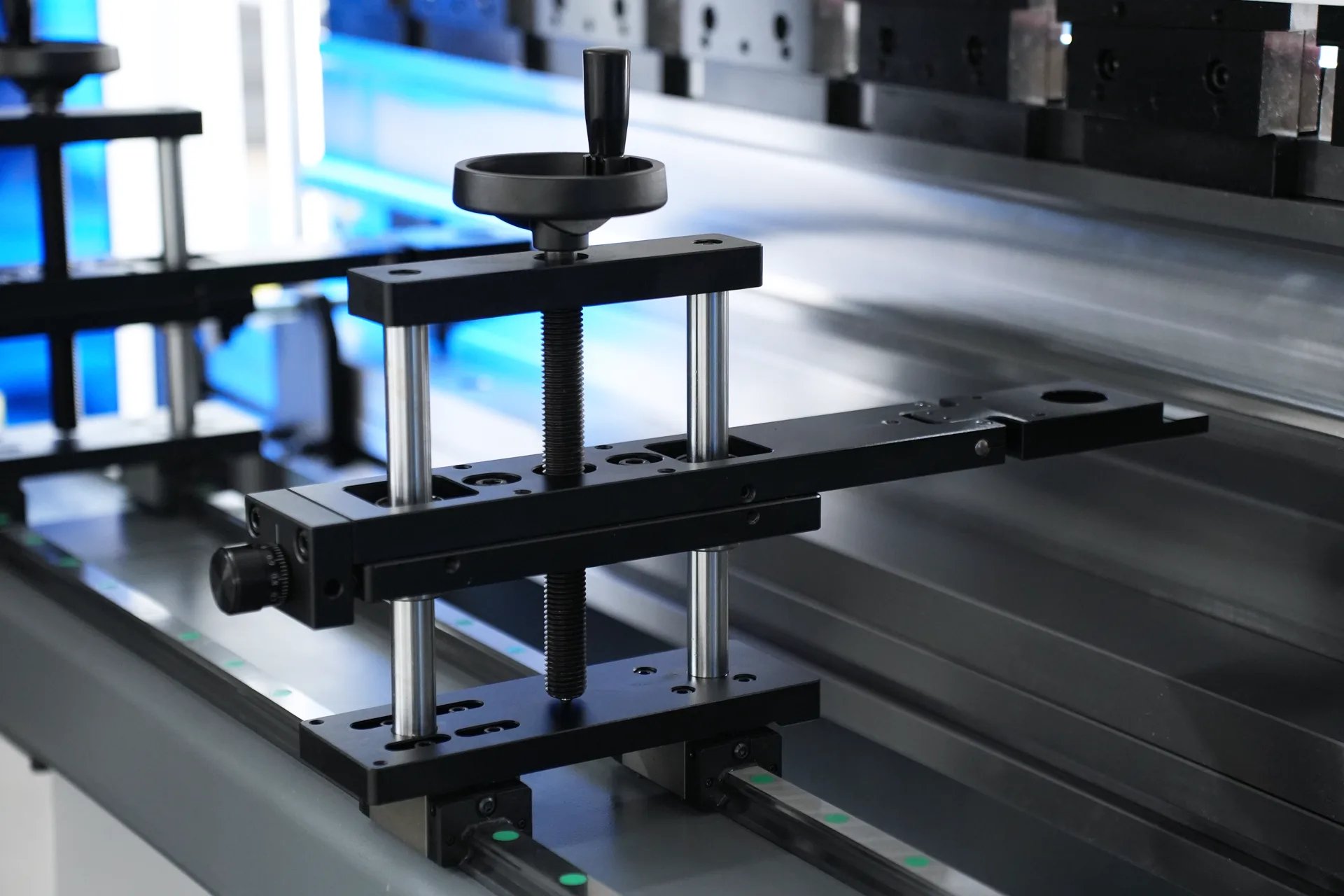

Système de butée arrière multi-axes dans les presses plieuses

Un système de butée arrière multi-axes est un composant avancé des presses plieuses électrohydrauliques utilisé pour le positionnement et le support précis des pièces. Par rapport aux systèmes de butée arrière à un ou deux axes des presses plieuses à barre de torsion, les systèmes de butée arrière multi-axes offrent une plus grande flexibilité et une plus grande précision, répondant aux exigences d'un traitement complexe et diversifié.

Principe de fonctionnement

Un système de butée arrière multi-axes se compose généralement de plusieurs axes contrôlés indépendamment et entraînés par des systèmes CNC via des servomoteurs ou des moteurs pas à pas, ce qui permet un mouvement et un positionnement de haute précision. Chaque axe peut ajuster indépendamment sa position en fonction de programmes prédéfinis pour s'adapter à différentes formes, tailles de pièces et processus de pliage complexes.

Composants principaux

- Servomoteur ou moteur pas à pas : Pilote le mouvement de chaque axe, offrant un contrôle de positionnement de haute précision.

- Guides linéaires et vis à billes : Assure un mouvement fluide et une précision de positionnement répétitive élevée.

- Système CNC : Coordonne l'ensemble du système, en exécutant des programmes de pliage prédéfinis et des ajustements de position.

- Capteurs et système de rétroaction : Surveillez la position de chaque axe en temps réel, en fournissant un retour d'information pour corriger les écarts, garantissant ainsi la précision.

Caractéristiques

- Haute précision : Le contrôle multi-axes permet un positionnement et un réglage de haute précision, adaptés aux processus de pliage complexes.

- Forte flexibilité : Chaque axe peut être contrôlé indépendamment, s'adaptant rapidement aux différentes pièces et aux besoins de pliage en plusieurs étapes.

- Haut degré d'automatisation : Lié aux systèmes CNC, permettant des opérations hautement automatisées, réduisant l'intervention humaine.

- Haute efficacité : Le réglage automatique et le positionnement rapide améliorent considérablement l'efficacité de la production, adaptés à la production en série.

- Bonne consistance : Des systèmes de contrôle et de rétroaction précis garantissent des résultats de traitement cohérents et de haute qualité.

Classification

Les systèmes de butée arrière multi-axes peuvent être classés dans les catégories suivantes en fonction de leur conception et de leurs fonctionnalités, chacune adaptée à différents scénarios d'application et besoins de traitement :

- Axe X (avant-arrière) : Contrôle le mouvement avant-arrière de la plaque de butée arrière, déterminant la position de profondeur de la pièce.

- Caractéristiques: Fonction de base, largement utilisée.

- Scénarios appropriés : Tous types de presses plieuses.

- Axe R (haut-bas) : Contrôle le mouvement de haut en bas de la plaque de butée arrière, adapté au pliage en plusieurs étapes ou au positionnement à différentes hauteurs.

- Caractéristiques: Réglage en hauteur, adaptable à différentes épaisseurs et formes de pièces.

- Scénarios appropriés : Procédés complexes et pliage en plusieurs étapes.

- Axes Z1/Z2 (gauche-droite indépendants) : Contrôle le mouvement indépendant gauche-droite des plaques de butée arrière, permettant un positionnement et un support plus complexes.

- Caractéristiques: Contrôle indépendant, adapté aux pièces asymétriques et aux besoins de pliage spéciaux.

- Scénarios appropriés : Positionnement complexe et exigences de pliage particulières.

- Axes X1/X2 (avant-arrière indépendants) : Contrôle le mouvement avant-arrière indépendant des plaques de butée arrière gauche et droite, utilisé pour les processus de pliage de haute précision et complexes.

- Caractéristiques: Mouvement avant-arrière indépendant, offrant une précision de traitement et une flexibilité supérieures.

- Scénarios appropriés : Usinage de haute précision et processus de pliage complexes.

- Axes R1/R2 (indépendants haut-bas) : Contrôle le mouvement indépendant de haut en bas des plaques de butée arrière gauche et droite, adapté à différents positionnements en hauteur et à des processus de pliage complexes.

- Caractéristiques: Mouvement indépendant de haut en bas, adapté aux processus complexes et au pliage en plusieurs étapes.

- Scénarios appropriés : Pliage en plusieurs étapes et processus complexes.

- Axe de compensation de couronnement (axe W) : La plupart des presses plieuses peuvent être équipées d'autres axes, tels que l'axe de compensation de bombage, pour des besoins de précision et de traitement plus élevés.

- Caractéristiques: Personnalisable, adapté aux exigences de processus spéciales.

- Scénarios appropriés : Fabrication haut de gamme et scénarios de processus complexes.

Comparaison des types

| Type d'axe | Fonction | Caractéristiques | Scénarios appropriés |

|---|---|---|---|

| Axe X (avant-arrière) | Contrôle la position avant-arrière | Fonction de base, largement utilisée | Tous types de presses plieuses |

| Axe R (haut-bas) | Contrôle la position en hauteur | Réglage en hauteur, adaptable | Procédés complexes, pliage en plusieurs étapes |

| Axes Z1/Z2 (gauche-droite indépendants) | Position gauche-droite indépendante | Contrôle indépendant, adaptable | Positionnement complexe, pliage spécial |

| Axes X1/X2 (avant-arrière indépendants) | Poste avant-arrière indépendant | Mouvement indépendant de haute précision | Pliage complexe de haute précision |

| Axes R1/R2 (indépendants haut-bas) | Position haut-bas indépendante | Mouvement indépendant de haute précision | Pliage en plusieurs étapes, processus complexes |

| Axe de compensation de couronnement (axe W) | Besoins de précision plus élevés | Applications personnalisables et avancées | Fabrication haut de gamme, processus complexes |

Recommandations de sélection

Sur la base des combinaisons ci-dessus et des axes principaux Y1 et Y2 de la presse plieuse, les systèmes de butée arrière multi-axes ont généralement les types de combinaison suivants :

- Axe 3+1 (Y1+Y2+X+W)

- Axe 4+1 (Y1+Y2+X+R+W)

- Axe 5+1 (Y1+Y2+X1+X2+R+W)

- 6+1 axes (Y1+Y2+X+Z1+Z2+R+W)

- 8+1 axes (Y1+Y2+X1+X2+Z1+Z2+R1+R2+W)

Lors de la sélection d'un système de butée arrière multi-axes, tenez compte des besoins de production et des techniques de traitement spécifiques :

- Besoins essentiels: Pour un traitement régulier, les axes X et R sont suffisants.

- Exigences de haute précision : Pour un traitement de haute précision et complexe, les axes X1/X2, Z1/Z2 et R1/R2 offrent plus de flexibilité et de précision.

- Procédés spéciaux : Pour des besoins de processus spéciaux, pensez à ajouter d'autres axes spéciaux pour répondre à des exigences spécifiques de positionnement et de support.

En sélectionnant et en configurant raisonnablement le système de butée arrière multi-axes, la capacité de traitement et l'efficacité de production de la presse plieuse peuvent être considérablement améliorées, répondant aux normes élevées de la fabrication moderne en termes de précision, d'efficacité et de flexibilité.

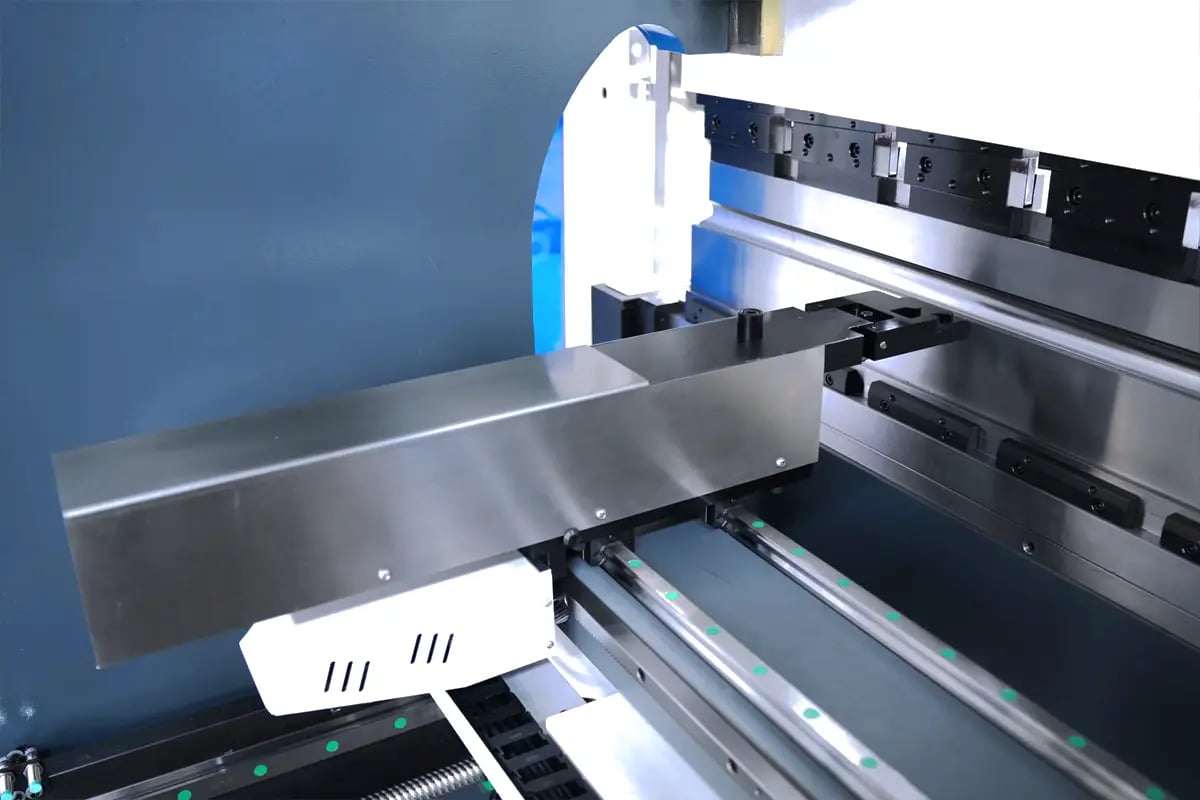

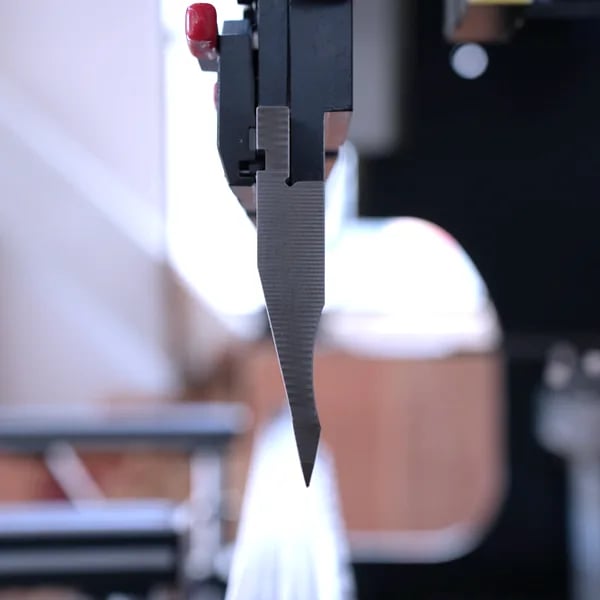

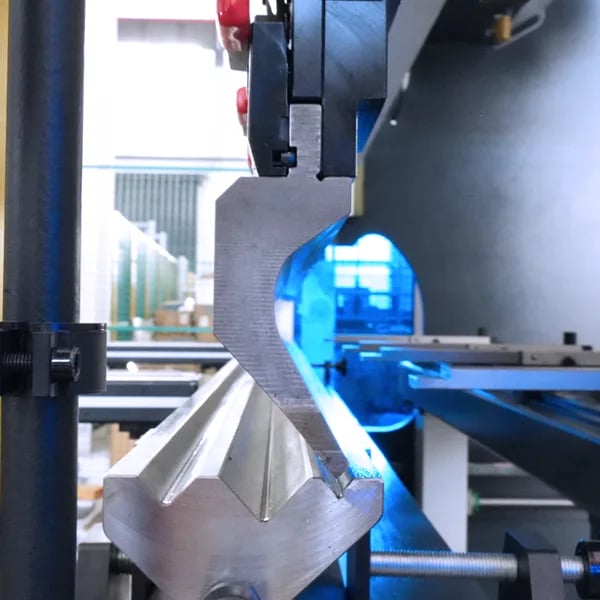

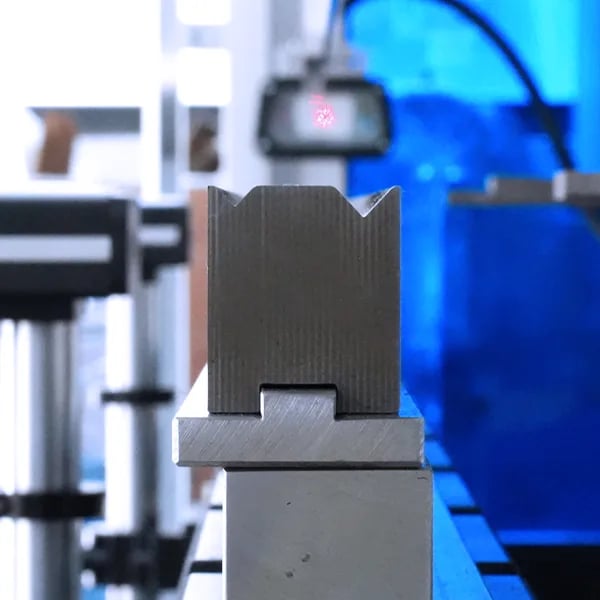

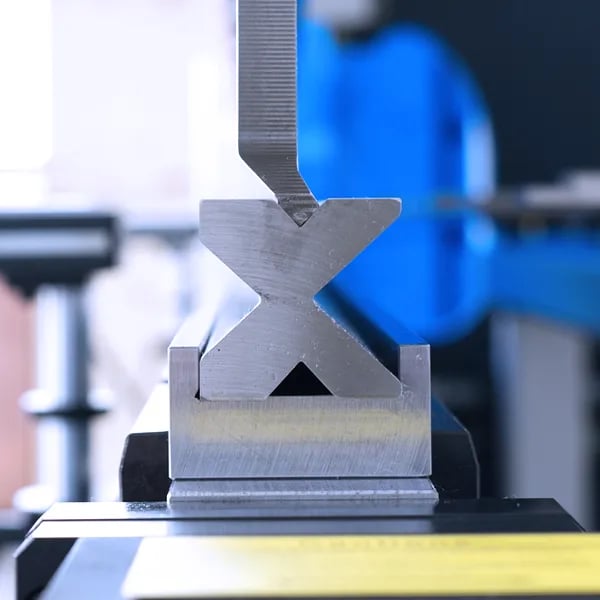

Moules pour presses plieuses hydrauliques

Les moules d'une presse plieuse sont des éléments essentiels pour déterminer la forme et l'angle des pièces à plier. Ils se composent généralement d'une matrice supérieure et d'une matrice inférieure, la matrice supérieure étant fixée au sommet de la presse plieuse et la matrice inférieure fixée à l'établi. Pendant le processus de pliage, la matrice supérieure exerce une pression sur la matrice inférieure, ce qui provoque une déformation plastique de la pièce entre les moules, achevant ainsi l'opération de pliage.

Types de moisissures

Un ensemble complet de moules de presse plieuse comprend à la fois les matrices supérieure et inférieure, chacune disponible dans différents types en fonction de leurs formes et de leurs objectifs :

- Matrice supérieure standard:

- Usage:Convient aux besoins généraux de pliage, avec une forme simple et une grande polyvalence.

- Matrice supérieure en forme de couteau:

- Usage:Utilisé pour le pliage à angle vif, capable d'obtenir des angles de pliage aigus.

- Matrice supérieure à col de cygne:

- Usage:Dispose d'un bord incurvé, adapté au pliage de pièces plus profondes.

- Matrice simple en V:

- Usage:Dispose d'une seule rainure en V, adaptée aux besoins généraux de pliage en V.

- Matrice concentrique double V:

- Usage:Dispose de deux rainures concentriques en forme de V, adaptées aux pièces nécessitant deux angles de pliage différents.

- Matrice concentrique à quatre V:

- Usage:Dispose de quatre rainures concentriques en forme de V, adaptées aux besoins de pliage multi-angles.

- Matrice Multi V:

- Usage:Dispose de plusieurs rainures en forme de V, permettant une sélection flexible en fonction de la forme et de la taille de la pièce.

Sélection de moules

Lors de la sélection des moules de presse plieuse, les facteurs suivants doivent être pris en compte de manière exhaustive :

- Matériau de la pièce:Différents matériaux ont des exigences différentes en matière de matériau et de dureté du moule.

- Épaisseur de la pièce:L'épaisseur détermine la largeur de la rainure en V du moule et le rayon de courbure du moule de type R.

- Angle et rayon de courbure:L'angle et le rayon de pliage déterminent la forme et la taille du moule.

- Exigences de précision:Plus l'exigence de précision est élevée, plus la précision requise pour le moule est élevée.

- Budget:Le prix des moules dépend de facteurs tels que le matériau, la précision et la complexité.

Les moules de presse plieuse sont essentiels pour réaliser les opérations de pliage souhaitées. Une sélection et une utilisation appropriées des moules peuvent améliorer l'efficacité du traitement et la qualité du produit, répondant ainsi à divers besoins de traitement.

Systèmes de protection de sécurité de la presse plieuse

En tant que machine de traitement des métaux de grande taille, la presse plieuse hydraulique présente des risques opérationnels importants. Par conséquent, elle est équipée de plusieurs systèmes de protection de sécurité pour assurer la sécurité des opérateurs et des équipements. Les systèmes de protection de sécurité courants dans les presses plieuses hydrauliques comprennent :

- Rideau lumineux: Il est constitué d'une paire d'émetteurs et de récepteurs installés autour de la zone de travail. Lorsqu'un opérateur pénètre dans la zone de travail, le faisceau lumineux est interrompu et la machine s'arrête automatiquement de fonctionner pour éviter tout contact accidentel avec des zones dangereuses.

- Commande à deux mains:Nécessite que l'opérateur appuie simultanément sur les boutons des deux mains pour démarrer la presse plieuse. Ce système évite les blessures accidentelles causées par une mauvaise utilisation ou une utilisation à une seule main.

- Interrupteur de porte de sécurité:Installé sur la porte de la presse plieuse. Lorsque la porte est ouverte, le système arrête automatiquement de fonctionner pour empêcher les opérateurs de pénétrer dans la zone dangereuse pendant le fonctionnement.

- Bouton d'arrêt d'urgence: Généralement situé sur le panneau de commande. En cas d'urgence, l'opérateur peut appuyer sur le bouton pour arrêter immédiatement la machine, évitant ainsi les accidents.

- Gardes et barrières:Installé sur les parties clés de la machine, telles que la zone des outils et le système hydraulique, pour éviter tout contact accidentel avec des composants dangereux.

- Système de protection contre les surcharges: Surveille la pression et la charge du système hydraulique. S'il détecte une pression ou une charge dépassant la plage définie, le système s'arrête automatiquement de fonctionner pour éviter tout dommage dû à une surcharge.

- Système de protection laser (par exemple, DSP et MSD):Utilise des faisceaux laser pour surveiller la zone opérationnelle. Lorsqu'un opérateur pénètre dans la zone dangereuse, il arrête immédiatement la machine pour assurer la sécurité.

- Panneaux et étiquettes de sécurité:Installé autour de la presse plieuse et sur le panneau de commande, fournissant des avertissements et des directives opérationnelles pour rappeler aux opérateurs les précautions de sécurité.

Ces systèmes de protection de sécurité forment collectivement un cadre de sécurité complet pour les presses plieuses hydrauliques, réduisant efficacement les risques opérationnels et protégeant la sécurité des opérateurs et l'intégrité de l'équipement. Les opérateurs doivent suivre strictement les réglementations et procédures de sécurité en vigueur, en utilisant correctement les systèmes de protection de sécurité pour garantir une production sûre.

Fonctions améliorées des presses plieuses hydrauliques

En plus des configurations standard, les presses plieuses hydrauliques offrent souvent diverses fonctionnalités optionnelles pour répondre aux besoins spécifiques de différents clients. Les fonctionnalités optionnelles courantes et leurs caractéristiques comprennent :

- Réglage automatique des outils:Permet à la machine d'ajuster automatiquement l'écart entre les matrices supérieure et inférieure pour s'adapter à différentes épaisseurs de matériau, améliorant ainsi l'efficacité de la production et la commodité opérationnelle.

- Système de rangement d'outils WILA:Une solution de gestion d'outils efficace, particulièrement adaptée aux presses plieuses hydrauliques. Cette fonctionnalité optionnelle permet aux opérateurs d'organiser, de stocker et de gérer efficacement les outils utilisés par la presse plieuse, améliorant ainsi l'efficacité de la production et la fluidité du flux de travail.

- Capteur d'angle:Installé sur la matrice supérieure de la machine, utilisé pour la mesure précise de l'angle de pliage afin de garantir la précision et la cohérence de chaque pliage.

- Dispositif d'alimentation automatique:Peut alimenter automatiquement les pièces dans la machine pour le pliage, améliorant ainsi l'efficacité de la production et réduisant les opérations manuelles.

- Support avant CNC pour butée arrière:Une autre caractéristique optionnelle importante pour les presses plieuses hydrauliques, généralement utilisée pour soutenir et stabiliser l'extrémité avant de la pièce, garantissant précision et stabilité pendant le processus de pliage.

- Système de presse plieuse tandem: Connecte deux presses plieuses hydrauliques ensemble pour un contrôle synchronisé, permettant le pliage simultané des pièces, améliorant ainsi l'efficacité de la production. Ce système est généralement utilisé pour le traitement de grandes pièces et peut effectuer des opérations de pliage symétriques ou asymétriques.

- Unité de pliage flexible:Une conception modulaire qui permet l'ajout d'unités ou de dispositifs de travail supplémentaires sur la presse plieuse hydraulique pour des formes spécifiques, des courbes complexes ou des pièces spéciales. Cette unité peut être personnalisée en fonction des besoins réels, améliorant ainsi la flexibilité et l'applicabilité de la machine.

Ces fonctionnalités optionnelles peuvent être sélectionnées et personnalisées en fonction des besoins spécifiques des clients, améliorant ainsi l'efficacité du traitement, la qualité et la commodité opérationnelle de presses plieuses hydrauliques.

Conclusion

Les presses plieuses hydrauliques sont des équipements essentiels dans le traitement de la tôle, avec divers types et fonctions. Le choix du bon modèle dépend des besoins de traitement spécifiques et des conditions de production. Les presses plieuses hydrauliques à barre de torsion conviennent à la production à grand volume et à faible précision, tandis que les presses plieuses électrohydrauliques hydrauliques sont idéales pour un traitement complexe de haute précision. Le contrôleur, la méthode d'entraînement, la compensation de pliage et l'outillage ont tous un impact significatif sur les performances et la plage d'application des presses plieuses hydrauliques. Par conséquent, lors de l'achat d'une presse plieuse hydraulique, ces facteurs doivent être pris en compte de manière exhaustive pour garantir la sélection de l'équipement le plus approprié, améliorant ainsi l'efficacité de la production et la qualité du traitement.