Qu'est-ce qu'une presse plieuse ?

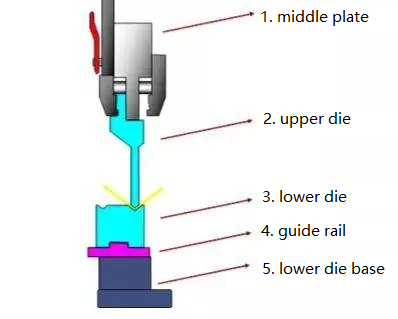

Le matrice de presse plieuse est un outil utilisé par la presse plieuse pour former la tôle. Cet outil comprend divers composants et la composition de l'outillage peut varier.

La fonction principale de la presse plieuse est de modifier l'état physique du matériau en cours de formation, façonnant ainsi la pièce.

Les matrices de presse plieuse peuvent généralement être divisées en plusieurs parties, notamment la matrice supérieure, la matrice inférieure, le rail de guidage et la base de la matrice inférieure. Ces matrices offrent une grande polyvalence, et bon nombre d'entre elles peuvent être fabriquées.

PS : concernant la façon de fabriquer des matrices de presse plieuse, nous aborderons ce sujet plus tard.

Matrices de presse plieuse couramment utilisées

Pour prolonger la durée de vie du moule, le presse plieuse Les poinçons et les matrices sont conçus avec des coins arrondis dans la mesure du possible. Les matrices de presse plieuse couramment utilisées comprennent :

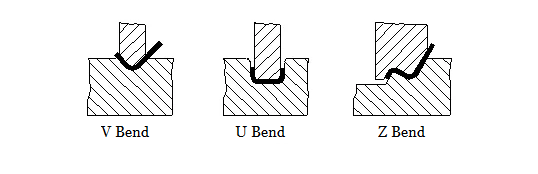

Matrices de pliage en V

Matrices de pliage en U

Matrices de pliage en Z

En règle générale, la hauteur du bord à bride doit être au moins trois fois supérieure à l'épaisseur de la plaque (t), ou L ≥ 3t. Si la hauteur du bord à bride est trop basse, il devient difficile de le former même en utilisant une matrice de pliage.

| Type de poinçon | Application principale |

| Coup de poing direct | Angles fabriqués ≥90° |

| Poinçon à col de cygne | Angles fabriqués ≥90° |

| Coup de poing aigu | Angles fabriqués ≥30° |

Matrices de presse plieuse

| Type de poinçon | Application principale |

| Chanter V mourir | 1. Alors que l'angle V = 88°(ref), capable de plier des angles ≥ 90° |

| Matrice Double V | 2. Tandis que l'angle V = 30°(ref), capable de plier des angles ≥ 30° |

Matrice de segment de presse plieuse

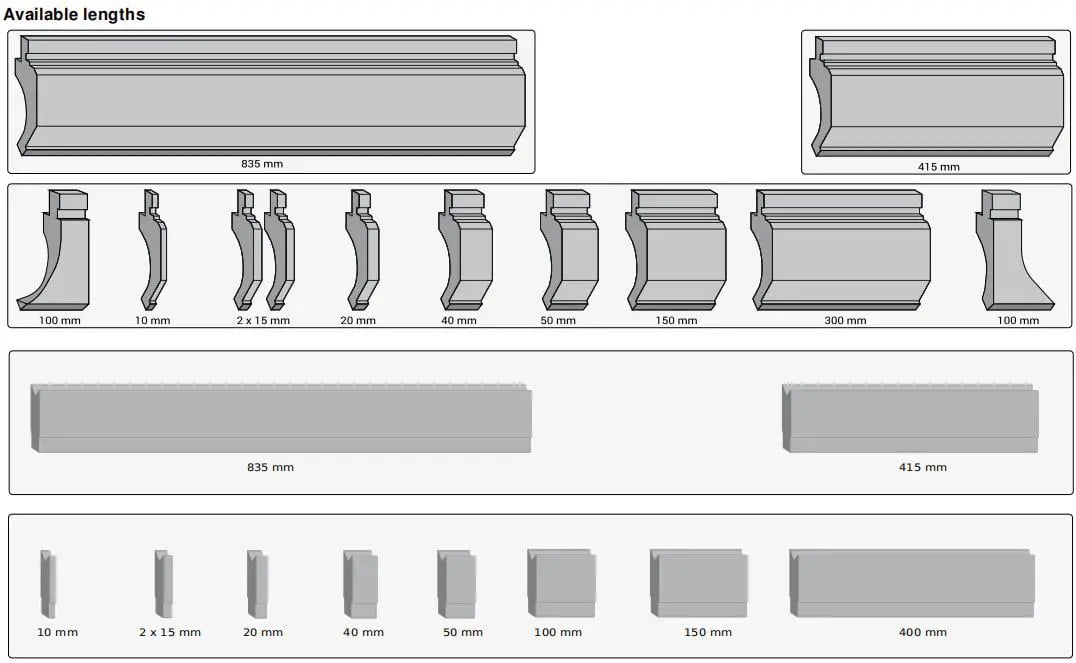

En règle générale, la longueur standard d'un ensemble de poinçons et de matrices de presse plieuse est de 835 mm et peut être divisée en différentes tailles pour s'adapter au pliage de pièces de différentes longueurs.

Les tailles comprennent généralement 10 mm, 15 mm, 20 mm, 40 mm, 50 mm, 100 mm, 200 mm et 300 mm, pour un total de 835 mm.

Matériaux pour presses plieuses

De quoi sont faites les matrices de presse plieuse ?

Il existe divers matériaux qui peuvent être utilisés pour fabriquer des outils de presse plieuse, notamment l'acier, les matériaux en alliage et les matériaux polymères, entre autres.

Actuellement, l'acier est le matériau le plus utilisé pour la production d'outils de presse plieuse, notamment l'acier T8, l'acier T10, le 42CrMo et le Cr12MoV.

Le 42CrMo est un acier allié à haute résistance qui a subi une trempe et un revenu pour afficher une résistance et une ténacité élevées.

Il peut fonctionner à basse température jusqu'à -500°C et est connu pour sa grande résistance, sa ténacité et sa résistance à l'usure.

Les matériaux couramment utilisés pour les matrices de presse plieuse peuvent être divisés en huit catégories.

- Acier à outils au carbone

Les aciers à outils au carbone T8A et T10A sont fréquemment utilisés dans la fabrication de matrices de presse plieuse en raison de leur bonne usinabilité et de leur rentabilité.

Cependant, ces matériaux ont une faible trempabilité et une dureté rouge médiocre et peuvent subir des déformations importantes lors du traitement thermique. De plus, ils ont une faible capacité de charge.

- Acier à outils faiblement allié

En incorporant la quantité appropriée d'éléments d'alliage dans l'acier à outils au carbone, on produit de l'acier à outils faiblement allié, ce qui réduit la tendance à la déformation et à la fissuration pendant la trempe et améliore la trempabilité et la résistance à l'usure de l'acier.

Certains des aciers faiblement alliés couramment utilisés dans la production de matrices de presse plieuse comprennent CrWMn, 9Mn2V, 7CrSiMnMoV et 6CrNiSiMnMoV.

- Acier à outils à haute teneur en carbone et en chrome

L'acier à outils à haute teneur en carbone et en chrome est connu pour sa bonne trempabilité, sa ténacité et sa résistance à l'usure.

Il subit une déformation minimale lors du traitement thermique, ce qui en fait un acier très résistant à l'usure avec une capacité de charge surpassée uniquement par l'acier rapide.

Cependant, en raison de la ségrégation importante des carbures, des refoulements et des étirages répétés (refoulements axiaux et étirages radiaux) sont nécessaires pour réduire la nature hétérogène des carbures et améliorer leurs performances.

Certains des aciers à outils à haute teneur en carbone et en chrome les plus courants comprennent le Cr12, le Cr12MoV et le Cr12MoV1.

- Acier à outils à haute teneur en carbone et chrome moyen

Les aciers à outils à haute teneur en carbone et à teneur moyenne en chrome utilisés pour les matrices de presse plieuse comprennent Cr4W2MoV, Cr6W, Cr5MoV, entre autres.

Ces matériaux ont une faible teneur en chrome, moins de carbures eutectiques, une distribution uniforme des carbures, une déformation minimale pendant le traitement thermique, une bonne trempabilité et des dimensions stables.

Par rapport à l’acier à haute teneur en carbone et à haute teneur en chrome qui peuvent présenter une ségrégation importante du carbure, ces matériaux offrent des propriétés améliorées.

- Acier rapide

L'acier rapide est fréquemment utilisé dans la production de matrices de presse plieuse en raison de sa dureté élevée, de sa résistance à l'usure et de sa résistance à la compression. Il présente également une capacité de charge élevée.

Les aciers rapides W18Cr4V, W6Mo5 et Cr4V2 à teneur réduite en tungstène, ainsi que les aciers rapides 6W6Mo5 et Cr4v développés pour améliorer la ténacité, sont couramment utilisés.

Afin d'améliorer la répartition de ses carbures, l'acier rapide nécessite également un forgeage.

- Acier de base

L'acier de base est produit en ajoutant une petite quantité d'autres éléments à l'acier rapide et en ajustant la teneur en carbone pour améliorer ses propriétés.

Il en résulte des propriétés améliorées par rapport à l'acier rapide, telles qu'une résistance à l'usure et une dureté accrues, ainsi qu'une meilleure résistance à la fatigue et une meilleure ténacité.

Il s'agit d'un acier pour presse plieuse à haute résistance et ténacité, et il est plus rentable que l'acier rapide.

Les matériaux en acier de base couramment utilisés dans les matrices de presse plieuse comprennent 6Cr4W3Mo2VNb, 7Cr7Mo2V2Si, 5Cr4Mo3SiMnVAL, entre autres.

- Carbure cémenté et carbure cémenté lié à l'acier

La dureté et la résistance à l'usure du carbure cémenté dans l'acier de la presse plieuse sont les plus élevées, mais sa résistance et sa ténacité lors du pliage sont médiocres.

Le tungstène-cobalt est utilisé comme carbure cémenté dans les matrices de presse plieuse.

Pour les matrices de presse plieuse nécessitant une faible résistance aux chocs et une résistance élevée à l'usure, il est possible d'utiliser du carbure cémenté à faible teneur en cobalt. Pour les matrices à fort impact, il est possible d'utiliser du carbure cémenté à haute teneur en cobalt.

Le carbure cémenté lié à l'acier est fabriqué par métallurgie des poudres, en utilisant de la poudre de fer et une petite quantité de poudre d'élément d'alliage (comme le chrome, le molybdène, le tungstène ou le vanadium) comme liant et du carbure de titane ou du carbure de tungstène comme phase dure.

La matrice du carbure cémenté lié à l'acier est en acier, ce qui permet de remédier à la faible ténacité et au traitement difficile du carbure cémenté.

Ce matériau peut être coupé, soudé, forgé et traité thermiquement. Le carbure cémenté lié à l'acier contient de nombreux carbures et présente une dureté et une résistance à l'usure inférieures à celles du carbure cémenté, mais toujours supérieures à celles des autres nuances d'acier.

Après trempe et revenu, sa dureté peut atteindre 68-73 HRC.

- Nouveaux matériaux

Le matériau utilisé pour l'outil de presse plieuse est un type d'acier pour le travail à froid, et ses principales exigences de performance sont la résistance, la ténacité et la résistance à l'usure.

Actuellement, la tendance de développement de l'acier pour presse plieuse a deux directions principales, toutes deux centrées sur l'acier fortement allié D2 (Cr12MoV).

(1) L'amélioration de la ténacité des matrices de presse plieuse implique de réduire la teneur en carbone et en éléments d'alliage et d'améliorer l'uniformité de la distribution du carbure dans l'acier. Des exemples de cette orientation incluent 8CrMo2V2Si et Cr8Mo2SiV.

(2) Amélioration de la résistance à l'usure des matrices de presse plieuse pour permettre une production à grande vitesse, automatisée et en grande quantité avec de l'acier rapide en poudre. Un exemple de cette orientation est le 320CrVMo13.

Traitement thermique des outils de presse plieuse

Afin d'améliorer leurs caractéristiques mécaniques, les outils sont soumis à des traitements thermiques tels que la trempe et le durcissement.

QUENCHANTEMENT:

Il s'agit d'un traitement thermique consistant à chauffer puis à refroidir l'acier pour réduire les contraintes internes du matériau. Au cours du processus de chauffage, de la martensite est produite, qui présente une structure très dure et une résistance à la traction élevée mais une faible résilience.

Le matériau peut donc se briser facilement. Pour éviter ce problème, l'acier est ensuite revenu par refroidissement contrôlé. La vitesse de refroidissement pendant le revenu a un effet majeur sur la contrainte résiduelle de l'acier, car plus la phase de refroidissement est lente, plus la contrainte résiduelle est faible.

Les types d'acier qui peuvent subir ce traitement contiennent du carbone 0,4-0,6% et sont donc appelés acier trempé et revenu.

DURCISSEMENT :

Le but de ce traitement est d'augmenter la dureté du matériau et consiste à chauffer l'acier à une certaine température puis à le refroidir rapidement.

La méthode habituelle utilisée pour mesurer la dureté des outils est le test de dureté Rockwell qui est réalisé avec des pénétrateurs coniques (HRC) ou sphériques (HRB).

Il s'agit d'augmenter progressivement la charge sur l'instrument. La dureté est déterminée par la profondeur de pénétration du pénétrateur dans la pièce.

jeDURCISSEMENT PAR INDUCTION :

Il s’agit du traitement thermique le plus courant pour les outils de presse plieuse, mais comme il s’agit d’un traitement de surface, il n’affecte que la couche externe d’un outil.

Ce type de durcissement utilise le principe de l'induction électromagnétique : en plaçant un matériau conducteur (une bobine) dans un fort champ magnétique alternatif, l'outil est chauffé à haute température puis refroidi rapidement par un flux de liquide de refroidissement.

La trempe par induction crée des surfaces très dures, résistantes à l’usure et à la fatigue sans affecter la ténacité du noyau.

DURCISSEMENT DU NOYAU :

Certains fabricants d'outils de presse plieuse utilisent la trempe à cœur pour obtenir une dureté constante sur l'ensemble de l'outil, avec des valeurs plus faibles pour la surface, qui subit généralement l'usure.

Longueur et précision

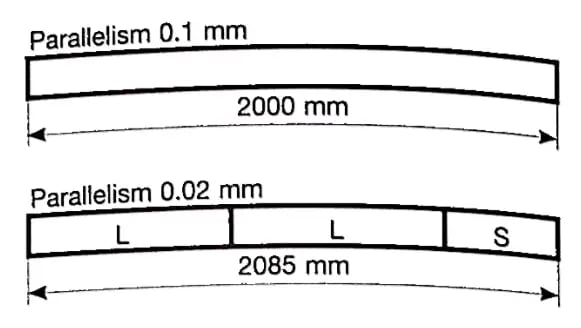

Autrefois, les outils de presse plieuse étaient fabriqués en une seule pièce, de la même longueur que la presse plieuse ou le profilé à cintrer. Ces outils en acier étaient rabotés, car le durcissement et le meulage les auraient déformés en raison de leur longueur. Comme les outils ne pouvaient pas être usinés, leur précision était assez faible, environ 0,1 mm par mètre.

Avec l'avènement des nouvelles technologies, la précision des outils de presse plieuse s'est considérablement améliorée. Aujourd'hui, les outils sont produits, trempés et usinés en pièces, ce qui peut garantir une plus grande précision (0,0 mm par tol) et avoir de meilleures propriétés mécaniques qu'auparavant. La longueur des outils de presse plieuse varie selon le type, par exemple les outils Promecam mesurent 835 mm de long.

Les outils segmentés présentent plusieurs avantages : longueurs modulaires standards, permettant aux opérateurs d'acheter des outils pour atteindre la longueur totale requise ;

Facilité de manipulation, permettant un gain de temps lors de la mise en place de la presse plieuse ;

Économies de coûts, car seules les sections d'outils usées ou endommagées doivent être remplacées et non la longueur totale ;

Possibilité de configurer la machine avec différents postes de travail utilisés en séquence et de monter des outils avec des profils différents.

Il est essentiel que les outils soient de la bonne taille, parfaitement interchangeables et alignés pour profiter des avantages des presses plieuses modernes et garantir des pliages de haute qualité et une répétabilité.

Grâce aux finitions de surface produites par les rectifieuses, les outils de presse plieuse modernes peuvent être fabriqués avec un rayon dans le V de la matrice et dans la pointe du poinçon.

Cela permet de plier uniformément sans marquer la tôle et de connaître le point de contact exact entre les outils et la tôle. Il s'agit d'une information essentielle pour le système CNC de la presse, qui permet de régler automatiquement les paramètres de pliage afin d'obtenir une répétabilité maximale.