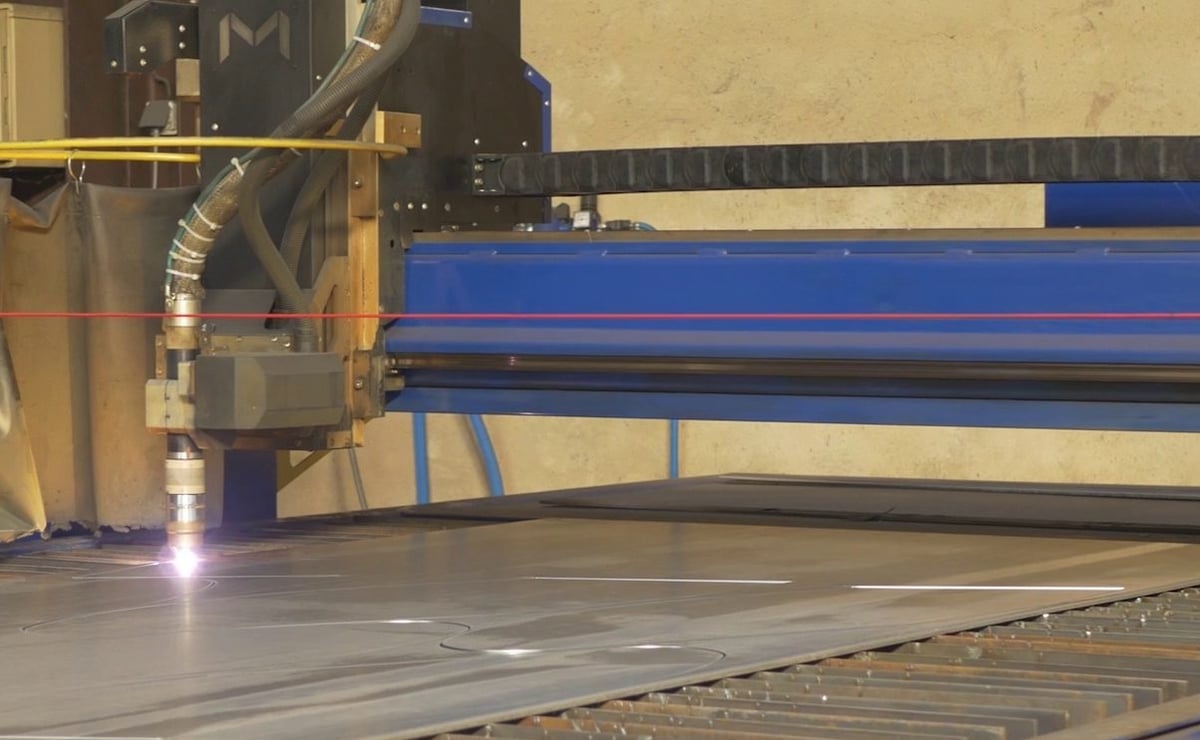

Découpeurs plasma sont connus pour leur capacité à réaliser des coupes précises et nettes dans l'industrie. Cependant, l'obtention d'une précision optimale dans la découpe plasma dépend fortement de la configuration du système. Bien que les torches portatives soient couramment utilisées, elles produisent généralement des coupes moins précises que celles réalisées par des machines de découpe plasma à commande numérique par ordinateur (CNC) automatisées. Même dans Découpe plasma CNC technologie, divers facteurs peuvent influencer la précision.

5 facteurs qui influencent la précision des découpeurs plasma

Gaz de travail

Le gaz de travail et le débit sont les principaux paramètres qui affectent la qualité de la découpe. À l'heure actuelle, l'utilisation générale du coupage plasma à air n'est qu'un des nombreux gaz de travail. Il est largement utilisé en raison de son coût d'utilisation relativement faible. L'effet est en effet insuffisant. Le gaz de travail comprend le gaz et le gaz auxiliaire. Certains équipements nécessitent également un gaz d'amorçage d'arc. Habituellement, le travail approprié est sélectionné en fonction du type de matériau de coupe, de l'épaisseur et de la méthode de coupe. gaz.

Le gaz doit non seulement assurer la formation du jet de plasma, mais également assurer l'élimination du métal fondu et de l'oxyde dans la découpe. Un débit de gaz excessif évacue davantage de chaleur de l'arc, raccourcit la longueur du jet, ce qui entraîne une réduction de la capacité de coupe et une instabilité de l'arc ; un débit de gaz trop faible entraîne une perte de rectitude de l'arc plasma et une coupe.

La profondeur devient plus faible et il est également facile de produire des scories ; par conséquent, le débit de gaz doit être bien adapté au courant et à la vitesse de coupe. Les machines de découpe plasma actuelles dépendent principalement de la pression du gaz pour contrôler le débit, car lorsque l'ouverture de la torche est fixe, la pression du gaz contrôle également le débit. La pression du gaz utilisée pour couper une certaine épaisseur de matériau est généralement sélectionnée en fonction des données fournies par le client. S'il existe d'autres applications spéciales, la pression du gaz doit être déterminée par le test de coupe réel.

Les gaz de travail les plus couramment utilisés sont : l'argon, l'azote, l'oxygène, l'air, H35, le gaz mixte argon-azote, etc.

A. L'air contient environ 78% d'azote en volume, donc les scories formées par la découpe à l'air sont très similaires à celles formées lors de la découpe à l'azote ; l'air contient également environ 21% d'oxygène en volume.

En raison de la présence d'oxygène, l'air est utilisé pour la découpe. La vitesse de coupe des matériaux en acier à faible teneur en carbone est également très élevée. En même temps, l'air est également le gaz de travail le plus économique. Cependant, lors de l'utilisation de la découpe à l'air seul, il y aura des problèmes tels que l'accrochage des scories, l'oxydation de la coupe, l'augmentation de l'azote, etc., et la durée de vie réduite de l'électrode et de la buse affectera également l'efficacité du travail et le coût de coupe.

B. L'oxygène peut augmenter la vitesse de coupe des matériaux en acier doux. Lorsque l'oxygène est utilisé pour la découpe, le mode de découpe est très similaire à la découpe au chalumeau. L'arc plasma à haute température et à haute énergie accélère la vitesse de coupe, mais il doit être utilisé avec une électrode qui résiste à l'oxydation à haute température, et en même temps, l'électrode est protégée contre les chocs pendant l'arc pour prolonger la durée de vie de l'électrode.

C. L'hydrogène est généralement utilisé comme gaz auxiliaire pour se mélanger à d'autres gaz. Par exemple, le gaz bien connu H35 (fraction volumique d'hydrogène 35%, le reste étant de l'argon) est l'un des gaz ayant la plus forte capacité de découpe à l'arc plasma, qui bénéficie principalement de l'hydrogène. Comme l'hydrogène peut augmenter considérablement la tension de l'arc, le jet de plasma d'hydrogène a une valeur d'enthalpie élevée. Lorsqu'il est mélangé à de l'argon, sa capacité de découpe par jet de plasma est considérablement améliorée. En général, pour les matériaux métalliques d'une épaisseur supérieure à 70 mm, l'argon + hydrogène est couramment utilisé comme gaz de coupe. Si un jet d'eau est utilisé pour comprimer davantage l'arc plasma argon + hydrogène, une efficacité de coupe plus élevée peut également être obtenue.

D. L'azote est un gaz de travail couramment utilisé. Dans des conditions de tension d'alimentation plus élevée, l'arc plasma à l'azote présente une meilleure stabilité et une énergie de jet plus élevée que l'argon, même lors de la découpe de métal liquide avec des matériaux à haute viscosité tels que l'acier inoxydable et Dans le cas des alliages à base de nickel, la quantité de scories sur le bord inférieur de la coupe est également faible.

L'azote peut être utilisé seul ou mélangé à d'autres gaz. Par exemple, l'azote ou l'air sont souvent utilisés comme gaz de travail lors de la découpe automatique. Ces deux gaz sont devenus le gaz standard pour la découpe à grande vitesse de l'acier au carbone. Parfois, l'azote est également utilisé comme gaz de démarrage pour la découpe à l'arc plasma à l'oxygène.

E. Le gaz argon réagit difficilement avec les métaux à haute température et l'arc plasma argon est très stable. De plus, les buses et les électrodes utilisées ont une longue durée de vie. Cependant, la tension de l'arc plasma argon est faible, la valeur d'enthalpie n'est pas élevée et la capacité de coupe est limitée. Par rapport à la découpe à l'air, l'épaisseur de la découpe sera réduite d'environ 25%.

De plus, dans l'environnement de protection au gaz argon, la tension superficielle du métal en fusion est relativement élevée, soit environ 30% de plus que dans l'environnement à l'azote, ce qui entraîne davantage de problèmes d'accrochage des scories. Même la découpe avec un mélange d'argon et d'autres gaz aura tendance à coller aux scories. Par conséquent, il est désormais rare d'utiliser uniquement de l'argon pur pour la découpe au plasma.

Vitesse de découpe plasma

Outre l'influence du gaz de travail sur la qualité de la découpe, l'effet de la vitesse de découpe sur la qualité de traitement de la machine de découpe plasma CNC est également très important. Vitesse de coupe : La plage de vitesse de coupe optimale peut être sélectionnée en fonction de la description de l'équipement ou déterminée par l'expérience. En raison de l'épaisseur du matériau, des différents matériaux, du point de fusion, de la conductivité thermique et de la tension superficielle après la fusion, la vitesse de coupe est également correspondante. Variété. Performances principales :

A. Une augmentation modérée de la vitesse de coupe peut améliorer la qualité de la coupe, c'est-à-dire que la coupe est légèrement plus étroite, la surface de coupe est plus lisse et la déformation peut être réduite.

B. La vitesse de coupe est trop rapide, de sorte que l'énergie linéaire de coupe est inférieure à la valeur requise. Le jet dans la fente ne peut pas évacuer rapidement la matière fondue de coupe immédiatement, ce qui entraîne une grande quantité de traînée.

C. Lorsque la vitesse de coupe est trop faible, car le lieu de coupe est l'anode de l'arc plasma, afin de maintenir la stabilité de l'arc lui-même, le spot CNC doit inévitablement trouver le courant de conduction près de la fente la plus proche de l'arc, et la direction radiale du jet transfère plus de chaleur, de sorte que l'incision s'élargit. Le matériau fondu des deux côtés de l'incision se rassemble et se solidifie au bord inférieur, formant un laitier qui n'est pas facile à nettoyer, et le bord supérieur de l'incision est chauffé et fondu pour former un coin arrondi.

D. Lorsque la vitesse est extrêmement faible, l'arc électrique s'éteint même en raison d'une incision trop large. Cela montre qu'une bonne qualité de coupe et une bonne vitesse de coupe sont indissociables.

Courant de découpe plasma

Le courant de coupe est un paramètre important du processus de coupe, qui détermine directement l'épaisseur et la vitesse de la coupe, c'est-à-dire la capacité de coupe, qui affecte l'utilisation correcte de la machine de découpe plasma pour une découpe rapide de haute qualité, les paramètres du processus de coupe doivent être profondément compris et maîtrisés.

A. À mesure que le courant de coupe augmente, l’énergie de l’arc augmente, la capacité de coupe augmente et la vitesse de coupe augmente en conséquence.

B. À mesure que le courant de coupe augmente, le diamètre de l'arc augmente et l'arc devient plus épais, ce qui rend la coupe plus large.

C. Un courant de coupe excessif augmente la charge thermique de la buse, la buse est endommagée prématurément et la qualité de coupe diminue naturellement, et même la coupe normale ne peut pas être effectuée.

Lors du choix d'une alimentation électrique avant la découpe plasma, vous ne pouvez pas choisir une alimentation électrique trop grande ou trop petite. Pour une alimentation électrique trop grande, il est inutile de prendre en compte le coût de la découpe, car un courant aussi important ne peut pas être utilisé du tout.

De plus, en raison des économies de budget de découpe, lors de la sélection de l'alimentation plasma, la sélection de courant est trop faible, de sorte qu'elle ne peut pas répondre à ses propres exigences de découpe pendant la découpe réelle, ce qui est très préjudiciable à la machine de découpe CNC elle-même. Gabortech vous rappelle de choisir le courant de coupe et la buse correspondante en fonction de l'épaisseur du matériau.

Hauteur de la buse

La hauteur de la buse fait référence à la distance entre la face d'extrémité de la buse et la surface de coupe, qui constitue une partie de la longueur totale de l'arc. La découpe à l'arc plasma utilise généralement une alimentation externe à courant constant ou à forte chute de tension.

Une fois la hauteur de la buse augmentée, le courant change peu, mais cela augmentera la longueur de l'arc et provoquera une augmentation de la tension de l'arc, augmentant ainsi la puissance de l'arc ; mais en même temps, à mesure que la longueur de l'arc exposée à l'environnement augmente, l'énergie perdue par la colonne d'arc augmente.

Dans le cas de l'effet combiné des deux facteurs, le rôle du premier est souvent complètement annulé par le second, mais l'énergie de coupe effective sera réduite, ce qui entraînera une réduction de la capacité de coupe. Cela se traduit généralement par une diminution de la force de soufflage du jet de coupe, une augmentation des scories résiduelles dans la partie inférieure de l'incision et une surfusion du bord supérieur pour produire des coins arrondis.

De plus, compte tenu de la forme du jet de plasma, le diamètre du jet s'élargit vers l'extérieur après avoir quitté l'embouchure de la torche, et une augmentation de la hauteur de la buse entraîne inévitablement une augmentation de la largeur de la coupe.

Il est donc avantageux d'améliorer la vitesse et la qualité de coupe en sélectionnant la hauteur de buse la plus petite possible. Cependant, lorsque la hauteur de buse est trop basse, cela peut provoquer un phénomène de double arc. L'utilisation de la buse extérieure en céramique permet de régler la hauteur de la buse à zéro, c'est-à-dire que la face d'extrémité de la buse entre directement en contact avec la surface à couper, et un bon effet peut être obtenu.

Puissance de l'arc

Afin d'obtenir un arc de découpe plasma hautement compressif, la buse de découpe utilise une ouverture de buse plus petite, une longueur de trou plus longue et renforce l'effet de refroidissement, ce qui peut augmenter le courant traversant la section efficace de la buse, c'est-à-dire la densité de puissance de l'arc. Mais en même temps, la compression augmente également la perte de puissance de l'arc.

Par conséquent, l'énergie effective réellement utilisée pour la découpe est inférieure à la puissance délivrée par l'alimentation électrique. Le taux de perte est généralement compris entre 25% et 50%. Certaines méthodes telles que la découpe à l'arc plasma à compression d'eau Le taux de perte d'énergie sera plus élevé, ce problème doit être pris en compte lors de la conception des paramètres du processus de découpe ou du calcul économique des coûts de découpe.

L'épaisseur des plaques métalliques utilisées dans l'industrie est généralement inférieure à 50 mm. La découpe avec des arcs plasma conventionnels dans cette plage d'épaisseur entraîne souvent des coupes de grande et de petite taille, et le bord supérieur de la coupe entraînera également une diminution de la précision de la taille de la coupe et une augmentation de la quantité de traitement ultérieur.

Lors de l'utilisation d'un arc plasma à oxygène et à azote pour couper l'acier au carbone, l'aluminium et l'acier inoxydable, lorsque l'épaisseur de la plaque est comprise entre 10 et 25 mm, généralement plus le matériau est épais, meilleure est la perpendicularité du bord d'extrémité et l'erreur d'angle du bord de coupe est de 1 à 4 degrés. Lorsque l'épaisseur de la plaque est inférieure à 1 mm, à mesure que l'épaisseur de la plaque diminue, l'erreur d'angle d'incision augmente de 3 à 4 ° à 15 à 25 °.

On pense généralement que la cause de ce phénomène est due au déséquilibre de l'apport de chaleur du jet de plasma sur la surface coupée, c'est-à-dire que l'énergie de l'arc plasma est libérée davantage dans la partie supérieure de la coupe que dans la partie inférieure.

Ce déséquilibre de libération d’énergie est étroitement lié à de nombreux paramètres du processus, tels que le degré de compression de l’arc plasma, la vitesse de coupe et la distance entre la buse et la pièce.

L'augmentation de la compression de l'arc peut étendre le jet de plasma à haute température pour former une zone à haute température plus uniforme, et en même temps augmenter la vitesse du jet, ce qui peut réduire la différence de largeur entre les coupes supérieure et inférieure.

Cependant, une compression excessive des buses conventionnelles entraîne souvent un double arc électrique, qui non seulement consomme les électrodes et les buses, rendant le processus impossible, mais entraîne également une diminution de la qualité de la coupe.

De plus, une vitesse trop élevée et une hauteur de buse trop élevée augmenteront la différence entre les largeurs supérieure et inférieure de la coupe.

Choisissez le bon coupeur plasma CNC pour votre atelier

KRRASS est le premier fabricant de machines de découpe plasma CNC de précision robustes, adaptées aux fabrications sur mesure. Reconnaissant l'importance primordiale de la précision dans la production de pièces, nous concevons méticuleusement des tables de gravure pour répondre précisément à vos spécifications. Contactez KRRASS dès aujourd'hui pour en savoir plus et renseignez-vous sur notre assistance gratuite et illimitée à vie incluse avec chaque achat.