La fabrication de tôles fait référence à une variété de procédés utilisés pour assembler ou fabriquer des pièces à partir de tôles brutes. Selon le matériau et les spécifications du projet, un ou plusieurs procédés de tôlerie peuvent être utilisés pour obtenir le résultat souhaité. Les clients ont des options telles que la découpe de métal, le soudage, le pliage, l'usinage, le poinçonnage et l'emboutissage pour créer leurs produits. Dans ce guide, nous explorerons en détail chaque processus de tôlerie, vous aidant à identifier la ou les méthodes les plus adaptées à votre application spécifique.

Aperçu de la fabrication de tôles

La fabrication de tôles est essentielle pour divers processus de fabrication, allant de la fabrication de jouets aux pièces d'avion à grande échelle. Malgré sa popularité, il est important de savoir comment fonctionne ce processus de fabrication. Voici un aperçu détaillé de la fabrication de tôles.

Qu'est-ce que le processus de tôlerie ?

La fabrication de tôles consiste à transformer des feuilles plates d'acier ou d'aluminium en structures ou produits métalliques, par découpe, poinçonnage, pliage et assemblage. La tôle peut être découpée, pliée ou étirée dans presque toutes les formes, ce qui se fait généralement en coupant et en brûlant le métal.

Des outils spéciaux, comme des scies à ruban et des scies à tronçonner, peuvent également être utilisés dans le processus de fabrication de tôles. Ils garantissent une coupe uniforme tout au long du processus. Les chalumeaux de découpe sont capables de couper de grandes sections de tôle avec un minimum d'effort.

Les presses plieuses sont utilisées pour la fabrication de tôles. Elles facilitent le processus de fabrication de tôles en contribuant à créer des courbures et des angles prononcés dans le métal. Il existe une grande variété de presses plieuses, qui ont des fonctions différentes et sont utilisées à des fins différentes.

L'un des autres facteurs principaux de la fabrication de tôles est le soudage. Une fois tous les composants formés, ils sont ensuite assemblés et soudés par points en position. De nombreuses techniques de soudage peuvent être utilisées dans la fabrication de tôles afin d'éviter les déformations ou toute autre anomalie. Ces techniques comprennent le recouvrement du métal avec du sable pendant le processus de refroidissement, un processus de redressement spécial, le soudage en quinconce et l'utilisation d'un dispositif de fixation robuste.

Le redressement des métaux défectueux peut être réalisé à l'aide d'un chalumeau oxyacétylénique. La chaleur est appliquée lentement sur le métal pour éliminer toute anomalie.

Le métal est généralement fini en étant sablé, apprêté et peint. Cela garantit ensuite que le métal a un aspect fantastique et est ensuite prêt à être envoyé au client.

Si vous avez un projet à venir ou souhaitez plus de détails sur ce que nous pouvons faire pour vous, n'hésitez pas à nous contacter.

Techniques de découpe de tôle

Les techniques de découpe consistent à séparer la tôle en appliquant une force élevée pour provoquer la rupture des bords de coupe. Elles se divisent en deux groupes : la découpe sans cisaillement : découpe au laser, découpe au plasma, découpe au jet d'eau et la découpe avec cisaillement : cisaillage, découpage, poinçonnage et sciage. Cette section traitera de chaque technique en détail.

Découpe laser

La découpe laser est un procédé de découpe thermique qui consiste à faire fondre des métaux dans des zones localisées à l'aide de faisceaux laser focalisés.

Il s'agit de deux sous-processus exécutés simultanément. Le premier consiste à focaliser un faisceau laser de forte puissance sur la tôle. Le faisceau laser est absorbé par le matériau, ce qui provoque sa vaporisation. Le deuxième processus se déroule en même temps, où une buse de découpe fournit le gaz de procédé ou de soufflage pour la découpe laser. Ce gaz est généralement de l'azote ou de l'oxygène, et il aide à protéger la tête de traitement des vapeurs et des éclaboussures. Il est également important pour l'élimination des excès de matériaux de la saignée.

Les découpeurs laser peuvent couper une large gamme de métaux, allant de l'acier inoxydable à l'acier doux et aux métaux non ferreux. Cependant, les métaux plus réfléchissants tels que l'aluminium peuvent être plus difficiles à couper. Dans de tels cas, les lasers à fibre sont généralement la meilleure option. L'épaisseur du métal peut varier entre 20 mm et 40 mm, l'épaisseur maximale dépendant de la puissance du laser.

Le procédé de découpe laser est particulièrement adapté aux applications industrielles. Il est très flexible, rapide et offre un haut degré de précision. Cependant, ce procédé consomme beaucoup d'énergie et de gaz, ce qui se traduit par des coûts d'investissement élevés et des exigences de sécurité strictes.

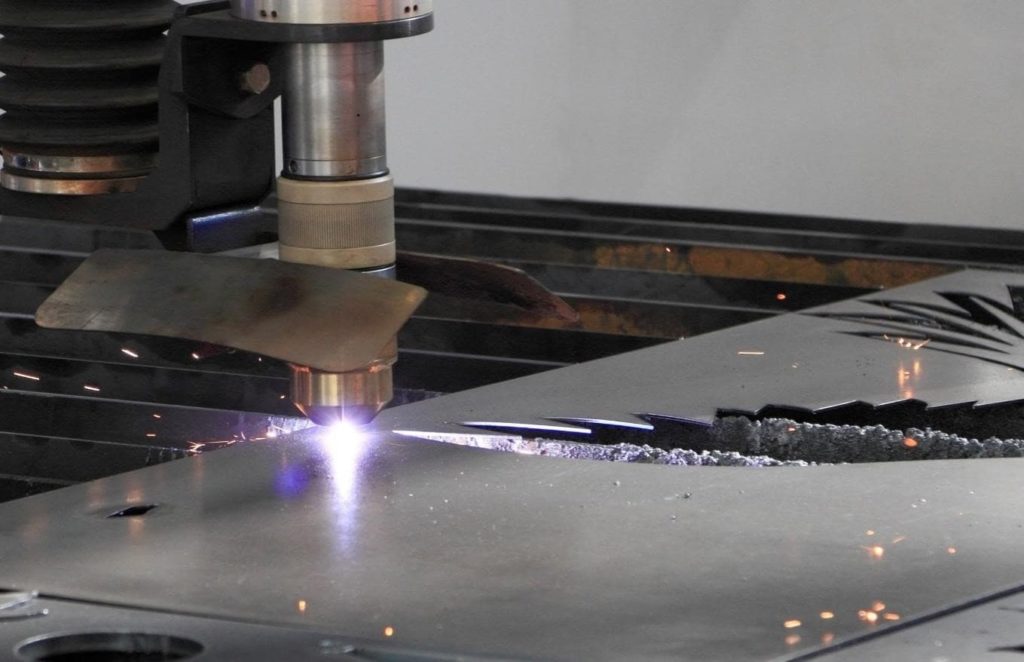

Découpe plasma

Il s'agit d'un procédé de découpe thermique qui consiste à découper le métal à l'aide d'un gaz ionisé (plasma). Au cours du processus, une quantité importante de chaleur est appliquée sur le métal, qui fond progressivement. Le résultat final est une coupe grossière avec de grosses bavures et une zone oxydée autour de la zone de coupe.

Il est important de noter que l'outil de découpe plasma ne fonctionnera efficacement que sur des métaux conducteurs d'électricité. C'est l'une des meilleures méthodes pour couper l'aluminium et l'acier inoxydable d'épaisseur moyenne, le cuivre, le laiton et d'autres matériaux conducteurs. Vous pouvez utiliser ce procédé de découpe pour des pièces de tôle plus épaisses (jusqu'à 50 mm) où il n'y a pas d'exigences strictes en matière de finition de surface.

La découpe plasma garantit une découpe plus rapide, une précision élevée et une répétabilité supérieure à de nombreux autres procédés de découpe. Elle garantit également l'automatisation, ce qui permet de découper efficacement des métaux à haute résistance avec un apport de chaleur plus faible. L'inconvénient de ce procédé est qu'il consomme relativement beaucoup d'énergie et génère éventuellement du bruit lors de la découpe à sec.

Découpe au jet d'eau

Le procédé de découpe au jet d'eau consiste à utiliser un jet d'eau à haute pression pour découper des tôles. La pression est généralement d'environ 60 000 psi, ce qui permet d'obtenir une vitesse d'environ 610 m/s pour découper presque tous les types de tôles.

La découpe au jet d'eau est polyvalente et peut couper des matériaux durs et mous avec des abrasifs et de l'eau sous pression. Pour être précis, la découpe au jet d'eau pure est la meilleure pour couper des métaux mous comme les tissus, le caoutchouc ou les feuilles métalliques. La découpe au jet d'eau abrasive est la mieux adaptée aux matériaux durs comme l'acier au carbone, l'acier inoxydable, l'aluminium et le cuivre.

La découpe au jet d'eau est une excellente alternative au procédé de découpe au laser. Elle permet d'obtenir des finitions de surface extrêmement bonnes sans bavures ni déformations dues à la chaleur. Cependant, des pressions élevées peuvent provoquer une certaine flexion près de la zone de découpe, il est donc nécessaire de prévoir un support approprié pour le composant.

Tonte

Le cisaillement est un procédé de fabrication de métaux qui permet de couper des lignes droites sur des matériaux métalliques plats en appliquant une force de cisaillement, ce qui provoque la séparation des matériaux à ce point de coupe. Il est idéal pour les applications à volume élevé et pour la découpe de matériaux souples comme l'aluminium, l'acier doux et le laiton qui ne nécessitent pas de finitions propres.

Si vous devez obtenir des bords droits sur des tôles aux bords rugueux ou irréguliers, le cisaillement est l'une des meilleures options. Il est rentable pour les opérations à haut rendement lorsque vous devez produire des milliers de pièces en peu de temps. Cependant, l'action de cisaillement crée des bavures et des déformations sur le matériau. En tant que tel, il peut ne pas être un bon choix pour les applications nécessitant une finition finale propre.

Obturation

Le découpage consiste à retirer un morceau de tôle d'une pièce plus grande du matériau de base à l'aide d'un poinçon et d'une matrice de découpage. La matrice maintient la tôle pendant le processus tandis que le poinçon applique une « force de découpage » à travers le métal. Le matériau retiré est le composant souhaité, tandis que le matériau qui reste sur la matrice est le matériau brut restant.

Le découpage de tôles permet de produire des composants personnalisés économiques et garantit une excellente précision, un contrôle dimensionnel et une répétabilité. Cependant, il est légèrement plus lent et entraîne des coûts d'outillage plus élevés que l'opération de poinçonnage traditionnelle.

Perforation

Le poinçonnage permet également de créer des trous dans la tôle en utilisant la force de cisaillement. Cependant, dans ce cas, le matériau retiré du trou est le matériau de rebut, tandis que le matériau laissé sur la matrice est le composant final. Le poinçonnage permet de créer des découpes et des trous de différentes tailles et formes.

Ce procédé est plus rapide que le découpage et permet d'obtenir des pièces propres et précises en peu de temps. Il n'y a pas non plus de risque de variations thermiques de la pièce car il n'y a pas de chaleur impliquée. Cependant, la préparation du poinçonnage peut prendre du temps car les couteaux et les matrices de poinçonnage doivent être parfaitement adaptés.

Sciage

Le sciage consiste à découper progressivement des matériaux métalliques à l'aide d'un outil à dents de scie pour réaliser une série de petites coupes dans le métal. Chaque dent de scie utilise la friction et la force de cisaillement pour séparer un petit éclat de matériau du corps du matériau.

Les scies à ruban pour métaux sont dotées de plusieurs dents fines et légèrement courbées, idéales pour couper l'aluminium, le laiton, le cuivre et d'autres métaux non ferreux. Les scies à ruban horizontales sont configurées pour couper des barres plus longues afin de répondre aux exigences de dimensionnement. D'autre part, les scies à ruban verticales permettent de réaliser des coupes plus complexes nécessitant des contours précis dans la pièce métallique.

Les scies à ruban permettent de réaliser des coupes droites précises. Elles sont également dotées de fonctions avancées telles que le double roulement, les réglages de suivi de lame et les rouleaux guidés par lame. Ces caractéristiques garantissent en outre une coupe précise et constante. Les scies à ruban génèrent des entailles plus petites que de nombreux autres procédés de coupe, ce qui réduit considérablement les déchets. C'est donc une excellente option pour réduire les coûts de fabrication. Cependant, il est difficile de maintenir le contact requis entre la surface des pièces plates et l'outil de coupe. Cela peut entraîner une instabilité du matériau et des incohérences de coupe.

Techniques de formage de tôles

Le formage de tôles consiste à remodeler des matériaux métalliques alors qu'ils sont encore à l'état solide. Cette section couvrira les processus de formage les plus importants pour la tôle. Ces processus sont variés dans leurs applications pour la fabrication de pièces fabriquées sur mesure.

Pliage

Le pliage est le processus qui consiste à déformer le métal avec force et à le plier à l'angle souhaité pour obtenir la forme requise. Il est réalisé avec des presses plieuses et des laminoirs. Une presse plieuse utilise un poinçon et une matrice pour plier la tôle. Il existe différents types de laminoirs, et ils peuvent laminer la tôle en diverses formes dans des plages spécifiques.

Il existe différentes méthodes de pliage de tôles, dont les plus courantes sont :

- Pliage en V. Ici, le poinçon de pliage fournit la force nécessaire pour plier les matériaux métalliques (placés sur la matrice en V) aux angles souhaités. Cette méthode permet de plier les plaques d'acier sans changer leur position.

- Pliage au rouleau. Cette méthode consiste à plier des tôles en formes courbes ou en rouleaux. Elle utilise une presse plieuse, une presse hydraulique et trois rouleaux pour créer la courbure souhaitée. Elle est préférée pour les composants tels que les tubes, les cônes et autres matériaux de forme creuse.

- Cintrage en U. Ce procédé de pliage est similaire au pliage en V. Les seules différences sont qu'il utilise une matrice en U et que les composants finaux sont en forme de U.

- Pliage rotatif. Cette méthode permet de plier les métaux en angles vifs. C'est un excellent choix pour les angles de pliage supérieurs à 90 degrés.

- Essuyer la flexion. Il utilise une matrice d'essuyage pour déterminer le rayon intérieur du pli de la tôle.

En général, le pliage est idéal pour les métaux malléables mais non cassants. Il s'agit notamment de l'acier doux et à ressort, de l'aluminium 5052 et du cuivre. Les matériaux comme l'aluminium 6061, le laiton, le bronze et le titane sont plus difficiles à plier.

Le pliage est une méthode économique pour les productions de faible à moyenne série, car elle permet d'obtenir des pièces aux excellentes propriétés mécaniques. Cependant, il existe un risque élevé de retour élastique affectant l'angle de pliage obtenu.

Ourlet

L'ourlage consiste à enrouler le bord d'une tôle sur lui-même pour créer une zone à deux couches. Il se déroule souvent en deux étapes. La première étape consiste à plier la tôle et à la faire descendre dans une matrice en V. La deuxième étape consiste à retirer le matériau et à le placer dans une matrice d'aplatissement. Ce processus aplatit l'ourlet pour lui donner la forme souhaitée.

Le sertissage est efficace pour renforcer les bords des pièces et améliorer leur aspect. La précision du procédé permet d'obtenir des composants aux qualités de surface supérieures. Cependant, une déformation du matériau se produit au cours de ce processus, ce qui entraîne des variations dimensionnelles.

Roulement

Le laminage de tôle est le processus par lequel une pièce métallique passe à travers une paire de rouleaux pour réduire l'épaisseur du matériau ou obtenir une épaisseur uniforme. Les rouleaux tournent en permanence pour créer des forces de compression qui déforment plastiquement la pièce. Si les rouleaux sont directement perpendiculaires à la pièce de tôle, un aplatissement se produit.

Il existe deux principaux procédés de laminage : le laminage à chaud et le laminage à froid. Le laminage à chaud se produit au-dessus de la température de recristallisation du matériau, tandis que le laminage à froid se produit généralement à température ambiante. Les applications courantes de la tôle laminée se trouvent dans les tuyaux et tubes, les pièces embouties, les disques, les roues et les jantes de roue, etc.

Le laminage est un procédé rapide et très efficace, ce qui le rend adapté à la production en série. Le procédé peut être conçu pour créer des pièces avec des tolérances serrées et des profils de section complexes. Mais le laminage des métaux nécessite un investissement initial élevé, il est donc plus adapté à la production en série.

Estampillage

L'emboutissage de tôles est une technique de formage à froid qui utilise des presses et des matrices d'emboutissage pour transformer les matières premières en diverses formes. Ce procédé est compatible avec une large gamme de matériaux de tôlerie, notamment l'acier inoxydable, l'acier à faible et à haute teneur en carbone, l'aluminium, le laiton, le cuivre, etc.

L'emboutissage peut généralement être une combinaison de techniques de découpe et de formage complexes pour obtenir des composants complexes avec des opérations plus courtes. Il comprend le pliage, le poinçonnage, le gaufrage et le bordage pour créer une vaste gamme de produits.

L'emboutissage des métaux est rentable. Le processus est rapide, nécessite moins d'outils et moins de temps de travail, et l'entretien des matrices d'emboutissage est relativement peu coûteux, ce qui contribue à une baisse globale des dépenses. L'automatisation de l'emboutissage des métaux est également facile. Par conséquent, une programmation appropriée des machines d'emboutissage des métaux garantira une livraison constante de pièces de précision de haute qualité et une répétabilité. Mais l'inconvénient de l'emboutissage est le coût accru des presses. S'il est nécessaire de modifier la conception pendant la production, il peut être difficile de changer les matrices.

Curling

Le bouclage de tôles consiste à ajouter des rouleaux creux et circulaires aux bords de la tôle. La plupart des processus de bouclage se déroulent en trois étapes : les deux premières étapes créent les courbes de la courbure, tandis que la troisième étape ferme la courbure.

Les boucles permettent d'éliminer les bords tranchants non traités d'une pièce pour la rendre plus sûre à manipuler. Un bord courbé lui confère également de la résistance. Le roulage peut également entraîner des bavures et des déformations du matériau, il faut donc faire preuve de prudence pendant le processus.

Repoussage des métaux

Le filage consiste à former des disques métalliques en creux à symétrie de rotation. Au cours du processus, le matériau est placé entre la contre-pointe de la machine et un mandrin de filage façonné. Lors de la rotation, le rouleau de filage aide à façonner la tôle selon la forme du mandrin.

Le repoussage des métaux est idéal pour les plaques de métaux doux, notamment l'acier inoxydable, le cuivre, le laiton, l'aluminium, etc. Le repoussage des métaux peut produire plusieurs pièces creuses de formes diverses sans compromettre leur qualité. D'autres procédés de formage de tôles, comme le pliage et le poinçonnage, peuvent être intégrés à un cycle de repoussage, ce qui le rend très flexible pour la production en petites séries comme en grands volumes. Les limitations de taille et de forme constituent le principal inconvénient de ce procédé. Il ne produit que des pièces aux formes concentriques et symétriques.

Techniques de soudage des tôles

Le soudage est un procédé qui consiste à joindre deux pièces de tôle en utilisant la chaleur, la pression ou les deux. Il s'agit d'un procédé à haute température qui fait fondre le métal de base, en ajoutant généralement un matériau de remplissage.

Il existe différentes techniques de soudage pour la fabrication de tôles, qui permettent de joindre des métaux entre eux par un processus de fusion et l'ajout d'un matériau d'apport. Ces techniques de soudage comprennent les suivantes :

- Soudage à l'arc avec électrode enrobée ou soudage à l'arc avec électrode enrobée (SMAW). Ce procédé de soudage produit un courant électrique avec une électrode pour former un arc lorsqu'il entre en contact avec le métal. L'arc électrique produit des températures supérieures à 6 300 °F pour faire fondre les métaux. Il s'agit d'un procédé adapté au soudage à grande vitesse et qui peut fonctionner à la fois sur des sources d'alimentation CA et CC. Cependant, il faut faire preuve de prudence lors du soudage de métaux fins, car les températures supérieures produites par ce procédé peuvent endommager le matériau.

- Soudage au gaz inerte métallique (MIG). Ce procédé est également appelé soudage à l'arc sous gaz métal (GMAW) et fonctionne avec un gaz de protection et un fil-électrode continu. Le fil-électrode fondu facilite l'assemblage des pièces métalliques tandis que le gaz de protection protège le bain de soudure de toute interaction avec l'atmosphère. Le soudage MIG crée des soudures de haute qualité avec une excellente vitesse de soudage. Il peut également être entièrement automatisé pour éviter les projections de soudure. Cependant, cette technique de soudage ne convient pas aux métaux épais et au soudage extérieur.

- Soudage au gaz inerte au tungstène (TIG). Ce procédé de soudage consiste à créer un arc court pour souder des métaux plus lourds avec une électrode en tungstène. Il existe également un gaz de protection inerte pour protéger la zone de soudure et l'électrode de la contamination atmosphérique. L'un des grands avantages de ce procédé de soudage est qu'il fonctionne correctement pour les métaux non ferreux tels que l'aluminium, le cuivre, le titane, etc. Ce procédé permet un contrôle élevé de la soudure, ce qui permet de créer des soudures très propres et solides. Il s'agit donc d'une méthode adaptée aux constructions automobiles et aérospatiales. Cependant, le soudage TIG nécessite un professionnel hautement qualifié car il est plus difficile.

Tolérance de fabrication de tôle

Les tolérances de fabrication de tôle font référence aux écarts acceptables pour les caractéristiques des pièces de tôle requises pour une installation et une intégration précises et cohérentes.

Pour les pièces en tôle, la norme ISO 2768-mk est généralement utilisée pour garantir un contrôle approprié des éléments de géométrie et de taille. Ce qui suit vous montrera 7 normes de tolérance pour les dimensions linéaires et angulaires, la planéité et la rectitude, la cylindricité et la circularité.

Tableau 1 – Dimensions linéaires

| Écarts admissibles en mm pour les gammes de longueurs nominales | f (bien) | Désignation de la classe de tolérance (description) | v (très grossier) | |

| m (moyen) | c (grossier) | |||

| 0,5 à 3 | ±0,05 | ±0,1 | ±0,2 | – |

| plus de 3 jusqu'à 6 | ±0,05 | ±0,1 | ±0,3 | ±0,5 |

| plus de 6 jusqu'à 30 | ±0,1 | ±0,2 | ±0,5 | ±1,0 |

| plus de 30 jusqu'à 120 | ±0,15 | ±0,3 | ±0,8 | ±1,5 |

| plus de 120 jusqu'à 400 | ±0,2 | ±0,5 | ±1,2 | ±2,5 |

| plus de 400 jusqu'à 1000 | ±0,3 | ±0,8 | ±2,0 | ±4,0 |

| plus de 1000 jusqu'à 2000 | ±0,5 | ±1,2 | ±3,0 | ±6,0 |

| plus de 2000 jusqu'à 4000 | – | ±2,0 | ±4,0 | ±8,0 |

Tableau 2 – Rayon externe et hauteurs de chanfrein

| Écarts admissibles en mm pour les gammes de longueurs nominales | f (bien) | Désignation de la classe de tolérance (description) | v (très grossier) | |

| m (moyen) | c (grossier) | |||

| 0,5 à 3 | ±0,2 | ±0,2 | ±0,4 | ±0,4 |

| plus de 3 jusqu'à 6 | ±0,5 | ±0,5 | ±1,0 | ±1,0 |

| plus de 6 | ±1,0 | ±1,0 | ±2,0 | ±2,0 |

Tableau 3 – Dimensions angulaires

| Écarts admissibles en mm pour les gammes de longueurs nominales | f (bien) | Désignation de la classe de tolérance (description) | v (très grossier) | |

| m (moyen) | c (grossier) | |||

| jusqu'à 10 | ±1º | ±1º | ±1º30′ | ±3º |

| plus de 10 jusqu'à 50 | ±0º30′ | ±0º30′ | ±1º | ±2º |

| plus de 50 jusqu'à 120 | ±0º20′ | ±0º20′ | ±0º30′ | ±1º |

| plus de 120 jusqu'à 400 | ±0º10′ | ±0º10′ | ±0º15′ | ±0º30′ |

| plus de 400 | ±0º5′ | ±0º5′ | ±0º10′ | ±0º20′ |

Tableau 4 – Rectitude et planéité

| Gammes de longueurs nominales en mm | Classe de tolérance | |||

| H | K | L | ||

| jusqu'à 10 | 0.02 | 0.05 | 0.1 | |

| plus de 10 jusqu'à 30 | 0.05 | 0.1 | 0.2 | |

| plus de 30 jusqu'à 100 | 0.1 | 0.2 | 0.4 | |

| plus de 100 jusqu'à 300 | 0.2 | 0.4 | 0.8 | |

| plus de 300 jusqu'à 1000 | 0.3 | 0.6 | 1.2 | |

| plus de 1000 jusqu'à 3000 | 0.4 | 0.8 | 1.6 | |

Tableau 5 – Perpendicularité

| Gammes de longueurs nominales en mm | Classe de tolérance | |||

| H | K | L | ||

| jusqu'à 100 | 0.2 | 0.4 | 0.6 | |

| plus de 100 jusqu'à 300 | 0.3 | 0.6 | 1.0 | |

| plus de 300 jusqu'à 1000 | 0.4 | 0.8 | 1.5 | |

| plus de 1000 jusqu'à 3000 | 0.5 | 1.0 | 2.0 | |

Tableau 6 – Symétrie (position pour la norme ISO G&T non ASME ou ANSI GD&T)

| Gammes de longueurs nominales en mm | Classe de tolérance | |||

| H | K | L | ||

| jusqu'à 100 | 0.5 | 0.6 | 0.6 | |

| plus de 100 jusqu'à 300 | 0.5 | 0.6 | 1.0 | |

| plus de 300 jusqu'à 1000 | 0.5 | 0.8 | 1.5 | |

| plus de 1000 jusqu'à 3000 | 0.5 | 1.0 | 2.0 | |

Applications de la fabrication de tôles

Que ce soit à des fins structurelles, d'éléments décoratifs ou de composants fonctionnels dans d'autres produits, de nombreuses industries différentes s'appuient sur la fabrication de tôles.

Examinons de plus près sa variété de cas d’utilisation courants.

Kiosques, distributeurs automatiques et enceintes

Les distributeurs automatiques et les kiosques génèrent des revenus importants pour de nombreuses entreprises en contact direct avec la clientèle, comme par exemple les salles de sport et les centres de loisirs. C'est pourquoi leur construction doit être soigneusement étudiée.

Un grand nombre de composants individuels sont nécessaires à la construction de ces types de machines, c'est pourquoi elles nécessitent l'application de la fabrication de tôles.

Construction et sécurité

Les secteurs de la construction et de la sécurité ont recours à la fabrication de tôles pour des produits tels que les portes de sécurité, les garde-corps, les grilles de sécurité et les enceintes de sécurité sur mesure.

Vente au détail

La création de produits visuels attrayants, ainsi que de présentoirs de produits, dans le secteur de la vente au détail nécessite la fabrication de tôles.

La fabrication de tôles permet de créer une large gamme de présentoirs de vente au détail pour différents clients, espaces de vente au détail et vitrines de magasin. Par exemple, des présentoirs de bar, des cubes de présentation au détail, des présentoirs portables et des stands de point de vente. Ces produits doivent être accrocheurs et hautement fonctionnels.

Sciences, médecine et alimentation

Les industries scientifiques, médicales et alimentaires, en particulier, utilisent la fabrication de tôles pour créer des produits que l'on retrouve dans les cuisines commerciales et industrielles, tels que des plans de travail, des unités de rangement et des éviers.

L’acier inoxydable tend à être le matériau de choix pour de nombreuses applications dans les industries de production et de préparation des aliments.

Transport

Le secteur des transports utilise des milliers de produits différents fabriqués à partir de métaux ouvrés. Par exemple, les véhicules d'urgence utilisent des tôles pour la fabrication de produits tels que les boîtiers de boîte à gants, les marchepieds latéraux, les supports de poignée de porte et les entourages en acier pour les portes de hayons élévateurs.

La fabrication de tôles est une excellente méthode pour créer des pièces de grande et de petite taille qui peuvent être utilisées dans la construction de véhicules. De plus, les rails de sécurité sur les chantiers de construction, les trappes d'échelle et les produits de sécurité pour les escaliers sont fabriqués grâce à la fabrication de tôles.

Principaux types de tôles

- Aluminium: Utilisé pour les pièces automobiles, les appareils électriques et les récipients de cuisson. Il offre de nombreux avantages, notamment un bon rapport résistance/poids et une conductivité élevée.

- Acier aluminisé : Ce métal allie la haute résistance de l'acier au carbone à la résistance supérieure à la corrosion de l'aluminium. Les tôles d'acier aluminisé sont utilisées pour les produits destinés aux environnements à haute température, tels que les appareils de cuisine.

- Acier au carbone : L'acier au carbone est utilisé sur les marchés industriels et de consommation pour une gamme de produits. Il s'agit d'un alliage d'acier qui contient du carbone, ce qui augmente la dureté et la résistance du matériau lorsqu'il subit un traitement thermique.

- Cuivre: Parmi les produits fabriqués à partir de cuivre, on peut citer les éviers, les toits, les gouttières et les portes. Le cuivre présente une conductivité électrique et thermique supérieure à celle de l'aluminium, mais il peut être plus cher.

- Acier galvanisé : Les tôles d'acier galvanisé sont généralement utilisées pour la fabrication de carrosseries d'automobiles, de conduites d'eau, de clôtures, de toits et d'escaliers. Elles sont fabriquées en recouvrant l'acier de zinc par un procédé de trempage à chaud, ce qui contribue à le rendre plus résistant à la corrosion.

- Acier à haute résistance : Les plaques de blindage militaires sont généralement fabriquées à partir de feuilles d'acier à haute résistance. Le matériau est produit en alliant l'acier à une gamme d'éléments tels que le carbone, le manganèse et le cuivre. Cela contribue à améliorer sa dureté.

- Acier inoxydable: Utilisé pour les récipients de cuisine, les réservoirs de stockage de produits chimiques et les machines de transformation des aliments. L'acier inoxydable offre une résistance supérieure à la corrosion, au feu et à la chaleur, un rapport résistance/poids et une facilité de fabrication.

- Titane: Les produits typiques fabriqués à partir de titane comprennent les pièces d'aviation, les équipements médicaux et les éléments de construction. Il est principalement utilisé pour son rapport résistance/poids élevé et sa résistance à la corrosion. Il est également recyclable.

Conclusion

La fabrication de tôles offre plusieurs avantages clés, les trois principaux étant sa résistance, sa polyvalence et sa facilité d'entretien. Pièces métalliques créées par divers procédés procédés de tôlerie Les tôles sont très résistantes et, avec un entretien approprié, peuvent durer de nombreuses années, ce qui les rend idéales pour les projets à long terme. La polyvalence de la tôle lui permet d'être utilisée dans une large gamme d'applications, des projets de petite à grande envergure, ce qui en fait une ressource précieuse pour les entreprises et les particuliers. De plus, les fabrications métalliques sont faciles à entretenir, car elles résistent à la rouille, à la corrosion, au feu et à la chaleur, ce qui rend les processus de fabrication de tôles particulièrement adaptés aux environnements industriels et commerciaux.